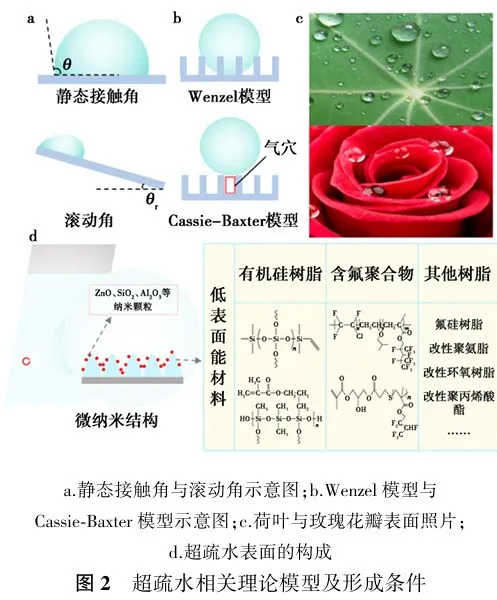

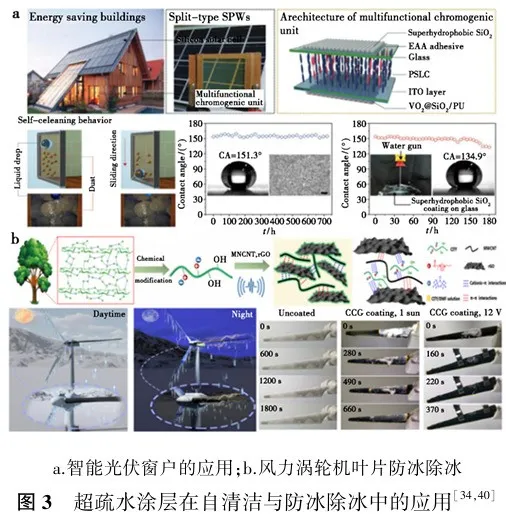

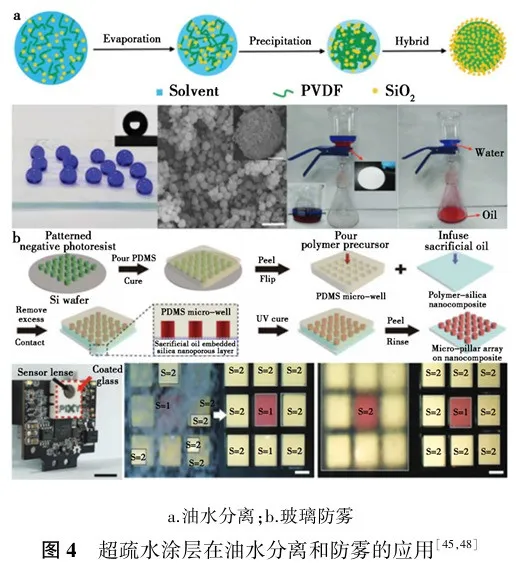

背景介绍 文章亮点 1. 聚焦喷涂法制备的超疏水涂层,系统评述其在防污自清洁、防冰除冰、油水分离、防雾防腐等领域的应用现状,为规模化生产提供参考。 2. 提出五大耐久性提升策略,包括自修复能力构建、多层级微纳米结构设计、保护性结构引入、树脂交联密度优化及层状/刚性材料增强,以解决机械磨损、紫外老化和化学腐蚀等关键挑战。 3. 剖析商业化瓶颈并展望未来方向,为超疏水涂层的工业化应用提供理论依据和技术指导。 内容介绍 1 超疏水理论模型及形成条件 从Wenzel和Cassie-Baxter两种超疏水理论模型以及自然界中的超疏水表面现象可以看出,形成超疏水表面需要同时满足两个关键条件:一是表面具有较低的表面自由能;二是表面具有一定粗糙度的微纳米结构(图2d)。 2 超疏水涂层潜在商业化应用 超疏水表面因其独特的自清洁性能而备受关注,其作用机理主要体现在以下几个方面。一是在低表面能的粗糙表面上,污染物(如灰尘颗粒)与超疏水表面的实际接触面积很减小,导致两者间的附着力大幅降低;二是当水滴在表面滚动时,能够有效捕获并包裹这些污染物颗粒,并在滚落过程中将其带离表面,从而实现自清洁效果;三是环境中的重力、风力等外力作用也可协同促进污染物的去除。 2.2 防冰与除冰 覆冰会对飞机、风力叶片、输电线路等的运行造成很大的影响,若对表面进行超疏水涂层处理,落在表面的冰晶会因自身重力或气流影响而迅速滑落,使得冰晶无法在表面成形、累积,从而避免事故发生。 2.3 油水分离 水分离作为一项重要的环境治理技术,其传统分离机制主要依赖于重力驱动,利用水相和油相在表面润湿性上的本质差异实现分离。大多数超疏水表面是疏水和亲脂的,允许油性液体通过并阻止水相通过,从而实现高效的油水分离。 Gao等通过电喷雾技术制备的聚偏氟乙烯(PVDF)/SiO2复合微球,用于油水分离的超疏水涂层,如图4a。 2.4 防雾 通过在表面构建微纳分级结构,使水滴形成高接触角和低滚动角,从而促使表面凝结的水滴迅速滚落。这一特性可有效防止水滴在表面的附着和聚集,避免因雾滴对光的散射和反射而导致的视线模糊现象。 2.5 防腐 耐腐蚀超疏水涂层通过低表面能化学组分与微纳复合结构的协同作用,构建了多重防护体系。其一,低表面能特性赋予涂层超疏水性能,显著降低腐蚀介质(如水、电解质)的浸润与附着;其二,微米-纳米级分级粗糙结构通过“荷叶效应”增强疏水性,并利用滚动水滴的自清洁功能持续清除表面污染物;其三,涂层致密的物理屏障可有效阻隔腐蚀因子渗透。这种“疏水阻隔-自清洁-物理屏蔽”的协同机制,使其在海洋重腐蚀环境、工业强腐蚀场景及基础设施领域中展现出长效防护能力。 3 超疏水涂层提高耐用性方案 3.1 赋予自修复能力 具有自修复能力的超疏水涂层可在机械磨损下能够自发或在一定外力作用下恢复超疏水能力。这种自修复能力可通过材料内部的化学或物理机制实现,自修复涂层主要分为外援型自修复和本征型自修复两种类型。 3.2 构造多层级微纳米结构 3.3 引入保护结构 超疏水涂层的微纳米结构可以通过构造保护结构提高耐用性。通过特定材料或结构设计,为微纳米结构提供一种保护外壳或骨架,这种结构可以分散涂层中纳米颗粒所受到的应力,减弱外部的机械磨损,显著提升微纳米结构的稳定性和耐久性,同时保持涂层的超疏水特性。 3.4 增大交联密度 在一定程度上增大交联密度可使涂层表面的分子链之间连接更加紧密,并且微纳米结构也被包覆得更加严实,提高了涂层的机械强度与耐磨性,延长了超疏水涂层的使用寿命。特别地,具有共价键自修复能力的涂层也会通过动态共价键增加交联点,从而增大交联密度,结合自修复能力,进一步提高了超疏水涂层的耐用性。 3.5 添加层状或刚性材料 层状结构材料(如石墨烯、六方氮化硼)层间作用力较弱,具有一定的润滑作用,可在机械磨损时层层之间发生平移,分散摩擦时的应力,可在一定程度上降低机械磨损对超疏水涂层的破坏;刚性材料(如碳纳米管)具有较好的机械稳定性,掺入涂层后使涂层具有类似钢筋混凝土的结构,增强了超疏水涂层的机械稳定性,两种材料均可提高超疏水涂层的耐用性,并且一些改性过后的材料还可提高其他方面的性能。 4 结论与展望

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414