引言 风电叶片是风电机组的核心部件之一,其成本约占风电机组总成本的15%~20%。由于风电机组一直暴露于室外的环境中,会面临各种恶劣的天气条件,如雨雪、风沙、冰雹等。长期运行的风电叶片前缘会产生严重的侵蚀破坏,风电叶片在高速旋转的工作中,会与雨滴等外来物产生碰撞,这种冲击会改变前缘的形状和表面粗糙度,影响叶片的结构稳定性、动力性能和负载变化。 由此可知,叶片的表面保护是十分有必要的,它在提升发电效率、降低维护成本和延长叶片寿命方面起着重要作用。在工业上,常见的叶片保护系统采用凝胶涂层或弹性涂层,其中还包括应用于成品叶片表面的胶带,可提高其抗侵蚀性。这些技术通常由高弹性和耐用的聚氨酯组成,目的是吸收雨滴的冲击能量。目前国内通常采用在叶片前缘贴敷聚氨酯膜来保护叶片免受雨水侵蚀”。 为了开发出更有利于保护叶片的涂层以及更好地维护叶片,对叶片的雨水侵蚀进行测试研究是十分必要的。 雨水侵蚀对风电叶片及其涂层的影响 在风电叶片前缘腐蚀的所有因素中,雨水是最主要的原因之一,由雨蚀造成的腐蚀十分严重。虽然叶片预计运行超过20年,但在叶片运行两年后就会发生雨水侵蚀”。叶片被雨滴侵蚀后,表面粗糙度会增加,进而导致气动性能变差(阻力大幅增加,同时叶片升力显著下降,甚至出现失速),输出功率下降。Sareen等人对DU 96-W-180翼型前缘侵蚀进行了模拟测试,数据结果表明,根据侵蚀程度的不同,阻力可能从6%增加到500%;据预测,增加80%的阻力将使风电机组的年发电量(AEP)减少5%。 最初,雨滴只引起表面粗糙度的变化,表面几乎不受影响,也没有明显的变化可以测量。这段时间通常被称为潜伏期。对于风电产业来说,这段时间是非常重要的,因为侵蚀的扩大将延长风电机组满负荷发电的时间。 在潜伏期之后,侵蚀开始可见,质量损失可被测量。在前缘表面首先观察到的现象是不规则分布的点蚀,如图1(a)所示;然后点蚀密度增加,使表面凹坑结合,从而形成裂纹导致开裂,如图1(b)所示;接着,由于某些点的裂缝高度集中,出现了坑洞,如图1(c)所示,开始出现严重的侵蚀;最后,涂层完全去除,暴露了层合板,从而发生分层,如图1(d)所示。 图1. 风电叶片前缘雨水侵蚀阶段 但是,侵蚀阶段并不一定严格按照以上顺序发生,因为制造、运输和安装等因素也可能导致小的撕裂或划痕,这些撕裂或划痕也可以作为侵蚀起始点,从而改变了风电叶片前缘的自然侵蚀过程。 雨水侵蚀测试方法

雨蚀参数 雨水侵蚀试验中,有许多需要关注的参数,这些参数会显著影响雨滴侵蚀,其中包括冲击速度、冲击角度、液滴大小、液体密度、声速、材料的循环特性、硬度等。 01-冲击速度、液滴大小 侵蚀速率与冲击速度和液滴大小之间的关系可用公式来解释: Vm=cV4d3nm 式中:Vm为侵蚀速率;c为常数。利用液滴速度V、液滴直径d和撞击液滴数nm的试验数据,可以根据公式评估侵蚀速率V。一般来说,侵蚀速率与冲击速度和液滴大小成正比。不同尺寸的液滴造成的侵蚀损伤不同,速度越低,这种差异越明显。 02-冲击角度 冲击角是液滴运动方向与目标表面之间的夹角。如果潜伏期足够短,则可以忽略冲击角的影响;但如果潜伏期不够短,不同冲击角度的体积损失会不同。利用有限元分析发现叶片前缘涂层在冲击角度为90°时磨损最严重。 03-初始表面状态 稍微粗糙的表面比光滑的表面腐蚀得更快。因此,相对于光滑表面,粗糙表面可以在更短的时间内实现最终阶段恒定的侵蚀速率。 04-表面力学性能 硬度是决定冲蚀损伤的最常见特性,另外屈服强度、弹性模量、耐磨性和断裂韧性等因素也会对冲蚀损伤有影响。 05-温度 环境温度和液滴温度都对侵蚀损害有影响。在较高的温度下,侵蚀率会随着液体黏度的降低而增加。

测试标准 考虑到风电叶片涂层的使用时间和可实施性,需要使用一种可模拟其实际表面变化的加速测试方法,预测其使用寿命。目前国内外使用的雨蚀测试标准主要有以下几种: (1)ASTMG73-10(2021)《使用旋转装置的液体冲击侵蚀标准测试方法》,为雨蚀测试的适当方法和涂层耐久性的标准评价提供了指导。 (2)德国劳氏船级社推荐的测试规范DNVGL-RP-0171《转子叶片冲蚀保护系统的试验》、DNVGL-RP-0573《转子叶片前缘保护系统的侵蚀和分层评价》,是由风电行业内自发组织讨论形成的前缘腐蚀规范。 (3)ISO/TS 19392-2:2018《色漆和清漆-风力涡轮机转子叶片的涂层系统第二部分:用旋转臂测定和评估耐雨水侵蚀性》、ISO/TS 19392-3:2018《油漆和清漆-风力涡轮机转子叶片的涂层系统第三部分:使用水射流确定和评佔抗雨侵蚀性》,提供了风电叶片保护涂层的两种测试方法的标准指导。 (4)GB/T 39490-2020《纤维增强塑料液体冲击抗侵蚀性试验方法旋转装置法》,填补了国内标准的空白,完善了国内复合材料及其涂层在液休冲击或雨水侵蚀环境下长期使用性能的参考指标,可为相关材料的使用和设计提供指导。该国家标准与其他同类标准的对比情况见表1。 表1. 雨蚀测试国内外相关标准对比 雨水侵蚀的评估方法 失效时间法是目前在国内外应用最广泛的测试方法,适用于对各类涂层和纤维增强塑料雨蚀性能进行测试。测试时,需要不断地中断测试,检查试样是否达到了规定的失效条件。选取的时间间隔应合理,间隔太短会导致操作烦琐,使整个试验过程延长;间隔太长可能捕捉不到材料达到规定失效条件的确切时间,导致试验结果偏差较大。因此,基于该方法进行的测试,有可能需要反复尝试,直到确定合理的时间间隔,才能获得有效的试验结果。

基于退化状态法的测试仅适用于涂层材料,在试验前后检查试样外观,测试试样厚度、粗糙度、润湿性,对试样进行功能性评级,评价试样经过雨蚀后的退化情况。 由于各类涂层的耐雨蚀性能及应用目的不尽相同,在本方法中并未给出具体的测试时间,在测试时需要根据涂层材料的实际情况及应用要求确定试验时间。

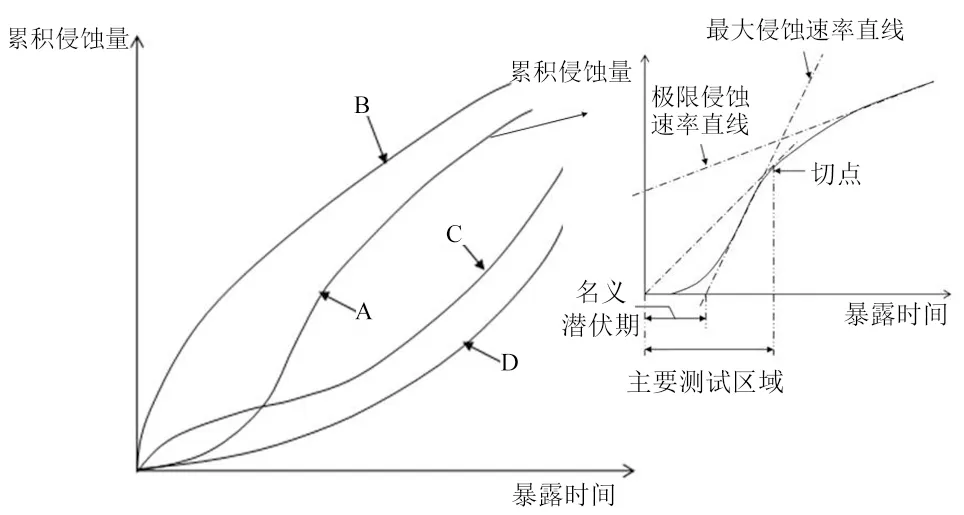

基于此种方法进行的测试同基于失效时间法进行的测试一样,在测试时需要选取合理的时间间隔。同时,在每次中断试验并测试试样的质量后,应立即绘制侵蚀-时间曲线,掌握试验进行的阶段,当侵蚀速率开始下降时便可终止试验。 若要评价材料长期的耐雨蚀性能,则需要继续进行试验,以便获得材料的极限侵蚀速率。但需要注意的是材料的极限侵蚀速率会受到很多因素的影响,例如试样的形状、液滴直径、冲击速度等,因此不可以将基于极限侵蚀速率的评价结果进行实验室间比较。 累积侵蚀质量-时间曲线是通过试验获得的基本数据,以该曲线为基础,可以推导获得累积侵蚀体积-时间曲线、名义潜伏期、最大侵蚀速率、极限侵蚀速率。通过曲线的这些属性可以分析材料的状态,对材料的耐雨蚀性能进行表征。累积侵蚀量随时间并非线性变化,不同的材料会展现出不同的侵蚀-时间模式,如图2所示。 图2. 侵蚀-时间曲线类型示意图 曲线A为典型的侵蚀-时间曲线,大多数测试结果符合该曲线类型。从曲线A中可以看到三个渐进的侵蚀期。试验进行的初期,也称潜伏期,材料的侵蚀速率几乎为零。潜伏期过后,侵蚀速率随测试时间延长而逐渐增大,侵蚀速率最大值可能以稳态出现。随后曲线偏离线性,侵蚀速率有所下降,这是因为此时材料已发生了灾难性破坏。最终材料的侵蚀速率可能会再次稳定,即达到了材料的极限侵蚀速率,但并非对所有材料的测试都会获得极限侵蚀速率,有些材料在经历最大侵蚀速率阶段后就已经破坏至基材,无需继续进行下一步试验。 在进行高速的雨蚀试验时,材料会直接出现破坏,没有潜伏期的出现,获得的测试结果符合曲线B的类型。此外,如果在测试时选取的测试时间间隔较大,也可能获取曲线B。如果获取的测试结果符合曲线C和D的类型,则可能是因为所测试的材料耐雨蚀性能较差或者设备运行异常。 随着风电产业的高速发展,风电叶片向大型化、大功率化、轻量化转变。风力涡轮机叶片尺寸越来越大,伴随着前缘有更快的线速度,这就造成了叶片的雨蚀现象越来越显著,不可避免地为风电叶片的运行带来非常恶劣的影响。 由于风力机叶片雨水侵蚀机理的复杂性和缺乏成熟的试验技术研究,风电叶片雨蚀测试研究仍然是风电行业面临的一个攻关课题。因此提出以下建议: (1)需要设计更符合实际降雨情况的雨蚀试验测试装置,改善试验结果与现场测量之间缺乏相关性的问题; (2)需要研究出更标准化的降雨设施,实现同类试验设备之间、不同试验设备之间的结果对照; (3)设计模型模拟雨蚀,有助于研究叶片损伤的原因并为早期的叶片设计提供指导。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414