近年来各国在海洋领域的竞争逐渐进入白热化,据不完全统计,海底蕴藏的油气资源储量约占全球油气储量的1/3,要想在海洋领域的竞争中脱颖而出并顺利开采这些丰富的资源,就需要对配套的材料体系提出极高的要求。海水是夹杂着众多复杂因素的腐蚀介质,材料首先要面临的考验便是海水环境下的腐蚀挑战。在海洋舰船的推进系统以及潜艇的油气开采装备中,经常承受高负荷、强摩擦工况,在这种情况下,材料所面对的腐蚀-摩擦的耦合损伤机理要远大于单因素叠加所带来的效果。

锡青铜/钢双金属复合材料很好的兼顾了两者的优势,同时兼具良好的耐腐蚀性与优异的强度与韧性,但腐蚀对界面结合强度的削弱会使摩擦导致的裂纹快速扩展,因此腐蚀与摩擦的耦合损伤问题,是该材料体系在这些领域应用的一大关键痛点。

近日,由江苏科技大学、东南大学和海军潜艇学院的研究团队在这一关键问题上取得了新的重要突破,成功在维持锡青铜与钢基体良好结合的基础上,实现了在强度、硬度和耐磨性方面的系统性提升,并深入揭示了其在腐蚀-摩擦耦合损伤场景下的性能演变机制。

文章链接:

https://doi.org/10.1038/s41529-025-00655-x

【核心内容】

该研究在低碳钢表面镀了一层Al膜,从而防止锡青铜中的Sn元素向钢的Fe晶界偏析,通过冷轧工艺细化晶粒尺寸并引入大量孪晶,进一步增强了基体的稳定性和应变硬化能力,通过多种强化机制的协同作用,材料的多项力学性能得到了同步提升。

【研究方法】

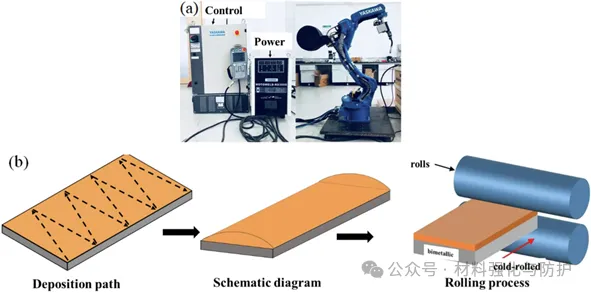

该研究预先在低碳钢的表面预镀了2μm的Al作为锡青铜与钢材之间的结合区域,随后以氩气作为保护气体通过DED制备Cu-4.2Sn锡青铜层,并通过多尺度的表征手段系统对比了沉积态与轧制态合金在显微组织、力学性能、摩擦磨损与腐蚀-摩擦协同作用方面的差异,实验过程中所采用的腐蚀介质为模拟海水。

样品制备流程示意图

【研究成果】

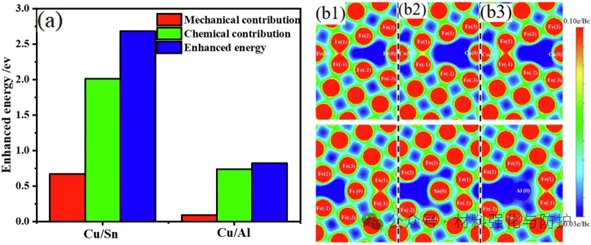

① Al涂层消除界面裂纹,提升界面结合

锡青铜直接沉积在钢基上会形成穿透裂纹,而在钢基表面预镀 2μm Al层后,形成约6–7μm的过渡层,裂纹完全消失。第一性原理计算进一步表明,Sn在Fe晶界中的偏析会显著削弱结合强度,而Al的影响较小,因此Al涂层能够有效抑制裂纹萌生与扩展。

锡青铜/钢的截面形貌:(a-f)原始;(g-l)镀Al后

Cu与其他元素的协同强化作用及晶界电子结构分析

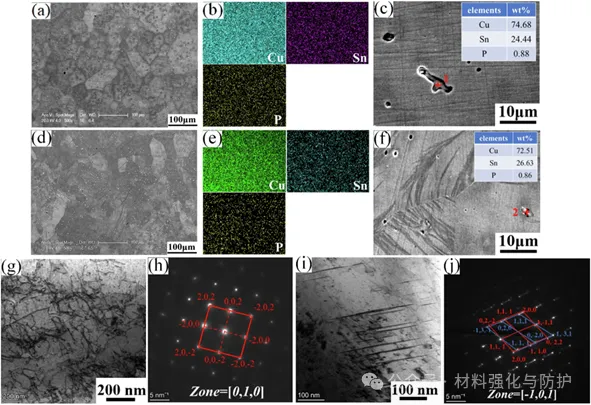

② 冷轧细化晶粒,构建孪晶结构

沉积态锡青铜平均晶粒尺寸约47.6μm,经轧制后降至15.2μm,并生成大量孪晶。孪晶界面能捕获和湮灭位错,降低位错密度,从而改善合金稳定性和强化效果。EBSD结果显示轧制后极点密度增至10.33,织构增强,有利于提升加工硬化能力。

沉积工艺与轧制工艺下合金的微观结构表征与对比:(a-c,g,h)沉积合金;(d-f,i,j)轧制合金

沉积工艺与轧制工艺的晶体学特征表征与对比:(a-e)沉积合金;(f-j)轧制合金

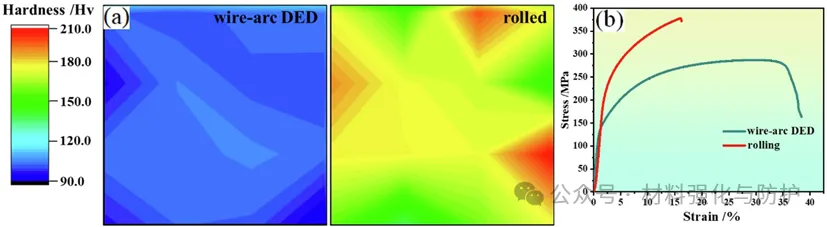

③ 强度与硬度大幅提升

轧制后硬度提升78%,屈服强度提升51%,抗拉强度提升30%,断口形貌由韧窝为主转为准解理面,强化机制包括细晶强化+孪晶强化+弥散强化+织构强化的协同作用。

力学性能测试结果

合金的断口形貌:(a,b)沉积合金;(c,d)轧制合金

④ 耐磨与抗腐蚀-摩擦耦合性能提升

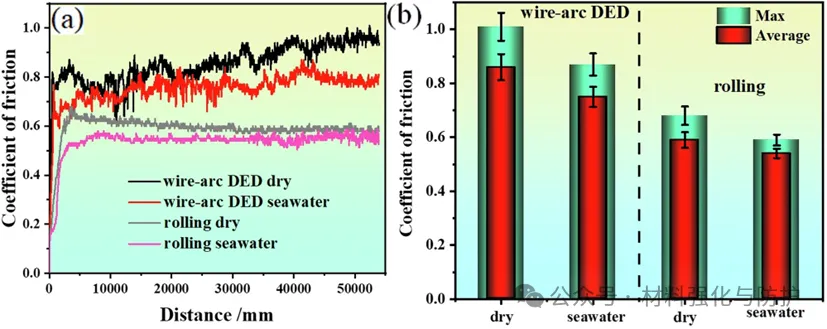

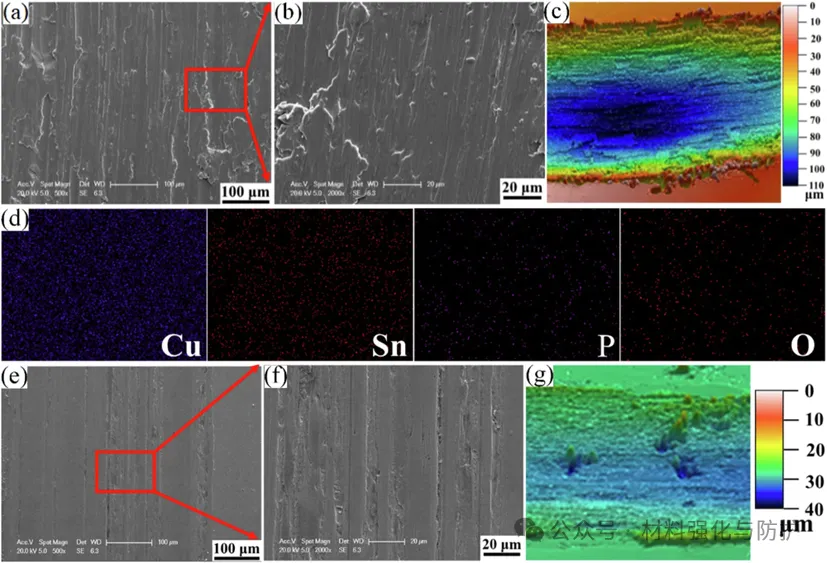

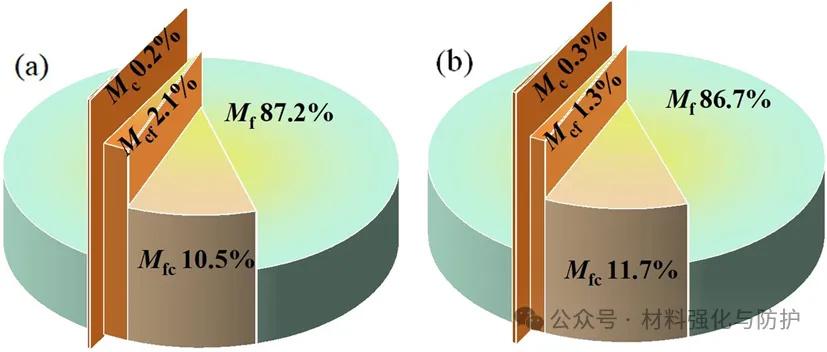

摩擦测试表明,轧制态合金摩擦系数下降约30%,质量损失降低约25%,磨损机制由粘着磨损转变为沟槽磨损,裂纹扩展受抑制。电化学与磨损联合分析显示,腐蚀-摩擦耦合导致的额外损伤占总损伤约13%,摩擦促进腐蚀是主导机制(约11%)。轧制态样品在摩擦环境下表现出更优异的耐蚀-耐磨综合性能。

摩擦试验结果

沉积态(上)vs轧制态(下)磨损表面形貌

腐蚀-磨损耦合损伤比例对比

【总结与展望】

研究提出的“Al涂层+冷轧调控”策略,有效解决了锡青铜/钢复合材料中的界面裂纹问题,并通过晶粒细化与孪晶构建,实现了强度、硬度和耐磨性能的同步提升。这一成果为舰船推进轴承、潜艇关键部件及海洋开采装备在复杂腐蚀-摩擦环境中的长期服役提供了新思路,也为铜基合金在高端装备中的应用拓展奠定了坚实基础。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414