在恶劣的海洋环境下,高强钢将面临高湿、高盐雾的大气,浪潮的往复冲刷等严峻的服役环境[4],其表面会形成较厚且不均匀的锈层,因此腐蚀性的Cl-可以沿着缺陷侵入钢基体[5],诱发点蚀的形成,从而引发腐蚀问题[6]。而钢在服役过程中受到外界应力,将会发生应力腐蚀开裂(SCC)。因此,AHSS的SCC是材料、环境与应力共同作用的结果[7]。一般认为,海洋高强度钢在服役环境中的应力腐蚀分为阳极溶解型应力腐蚀与氢致开裂型应力腐蚀。Jeong等[8]在研究中锰钢中,表明长条或薄膜状的残余奥氏体(RA)可以阻碍H的扩散与富集,相较块状奥氏体有更好的抗氢脆性能。Huang和Logé[9]表明高角度晶界具有更高的原子排列不规则性和晶格畸变,因此其能量远高于低角度晶界,因此高角度晶界具有较高的电化学活性,容易发生腐蚀,导致原奥氏体晶界(PAGBs)发生优先溶解。Zhang等[10]通过SKPFM技术观察到薄膜和块体RA相比贝氏体铁素体(BF)相具有更高的伏特电位,因此,由于RA相与BF相之间的电位差形成了微电偶,导致BF相具有更高的腐蚀速率。细小均匀的贝氏体/马氏体组织不仅具有较高的强度和韧性[11],而且还具有良好的抗SCC性。孙敏等[12]研究表明,高强度马氏体钢中残余奥氏体优先溶解,剩下马氏体骨架,裂纹易在奥氏体区形核和扩展,且扩展的方向与拉应力呈一定角度。先进高强度钢组织中的残余奥氏体在应力作用下会诱导发生马氏体相变(TRIP效应)[13],从而提高钢的强度。而残余奥氏体的形态尺寸在TRIP效应中有着重要影响,薄膜状的残余奥氏体在高应力作用下易形成塑性马氏体,延迟裂纹的萌生和扩展[14];残余奥氏体中碳的含量则会影响其稳定性从而影响耐腐蚀性能[15]。

应力腐蚀实验包括恒位移拉伸、恒载荷拉伸和慢应变速率拉伸。恒位移法是把一定的弯曲应力加到弯梁试样上使之弯曲,在整个实验过程中保持恒定变形量,并将试样暴露在特定的腐蚀环境中来检验试样腐蚀行为的一种方法。恒载荷法是通过对试样施加恒定载荷应力,放置在腐蚀介质中,观察在实验周期内是否产生破型。慢应变速率拉伸测试实验周期短、结果分散低[16]。同时慢应变速率拉伸实验灵敏度高,可以从更多维度与指标来评价应力腐蚀敏感性。本文采用两种不同热处理工艺,获得相同成分的超细贝氏体钢和淬火配分钢,利用多种高灵敏分析仪器结合电化学测试研究实验钢的显微组织形貌对腐蚀行为的影响,利用慢应变速率拉伸实验评估超细贝氏体钢和Q&P钢的应力腐蚀敏感性,并表征腐蚀断裂特征,比较其在海洋环境下应力腐蚀开裂行为。

1 实验方法

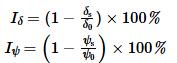

图1

图1 采用JMatPro计算的TTT曲线和实验钢的热处理工艺

Fig.1 Calculated TTT curves based on JMatPro (a) and heat treatment processes (b)

利用Apreo S Hivac型扫描电子显微镜(SEM)观察实验钢的显微组织。使用D8 Advance型X射线衍射仪(XRD)测试实验钢中不同物相的衍射峰值,奥氏体γ相为(200),(220),(311)。然后由物相的积分强度计算公式可以得到实验钢中残余奥氏体的体积分数[17]。

式中,Vr即为残余奥氏体的体积分数,Cγ 和Cα 分别为γ相和α相的比例常数,Iα 为α相衍射峰的强度积分,Iγ 为γ相衍射峰的强度积分。

使用YYF-50型号慢应变速率拉伸机对实验钢进行测试,根据标准GB/T15970.7-2000,分别在空气中与在模拟海洋环境(3.5%NaCl溶液,质量分数)中拉伸来评价实验钢应力腐蚀的敏感性。拉伸试样为片状,总长度180 mm,宽度25 mm,厚度2 mm,中段长32 mm,宽10 mm,两端打孔直径φ6 mm。拉伸速率都设置为0.0096 mm/s,拉伸测试前先给定500 N预拉力拉紧样品。模拟海水环境拉伸实验采用玻璃容器盛装3.5%NaCl溶液,将拉伸样穿过容器使标距段浸泡在溶液内,采用防水凝胶密封下端口防止溶液留出。通过经验公式(

式中,δs、δ0、ψs、ψ0分别代表模拟海洋环境和空气中伸长率和断面收缩率,Iδ 、Iψ 代表延伸率和断口面积收缩率损失的百分比。

电化学测试选择三电极体系,采用ZenniumE4电化学工作站开展实验。测试前,待样品放入3.5%NaCl溶液后观测其开路电位趋于平稳后测量电化学阻抗谱以及动电位极化曲线。阻抗谱测试幅值为10 mV,频率范围为105~10-2 Hz。选取合适的等效电路后,将测试结果使用ZSimpWin进行拟合,计算出Nyquist与Bode曲线以及阻抗值。

使用慢应变速率拉伸分别对超细贝氏体钢与Q&P钢进行(0.75、1σs)的加载处理,将样品中段截取后分别制作XRD及电化学试样,进行物相分析和极化曲线测试。利用Apreo S Hivac型电子背散射衍射仪(EBSD)观察拉伸后实验钢的相组成以及裂纹走向与BCC或者FCC组织的密排滑移系以及解理面之间的关系,根据EBSD的局部取向差分布图(KAM)与IPF图判断裂纹两侧组织的塑性变形行为,确定显微组织、位错、晶界等缺陷与应力腐蚀裂纹萌生和扩展的关系和作用机制。

2 结果与分析

2.1 显微组织表征

图2为实验钢显微组织结构的SEM像。由图可见,超细贝氏体钢组织主要为微米级的贝氏体铁素体板条(BF),微米或亚微米级的块状残余奥氏体(Block RA),以及纳米级的薄膜状残余奥氏体(Film RA)。贝氏体在形成过程中向周围奥氏体排碳,而未发生转变的高碳奥氏体则形成了残余奥氏体,较低的贝氏体转变温度与较长的转变时间会使块状残余奥氏体向薄膜状转变[18],相较于块状残余奥氏体拥有更高的碳含量,从而有更好的稳定性。Q&P钢组织主要为马氏体板条(M),块状残余奥氏体以及分布在马氏体板条间细条形状亮白色的薄膜状残余奥氏体,较长的配分时间导致组织轮廓较为粗糙,且薄膜状残奥较少。相较于Q&P钢,超细贝氏体钢的组织更加细小与均匀,且板条更为清晰。

图2

图2 超细贝氏体钢与Q&P钢的金相组织

Fig.2 Microstructures of ultrafine bainite steel (a) and Q&P steel (b)

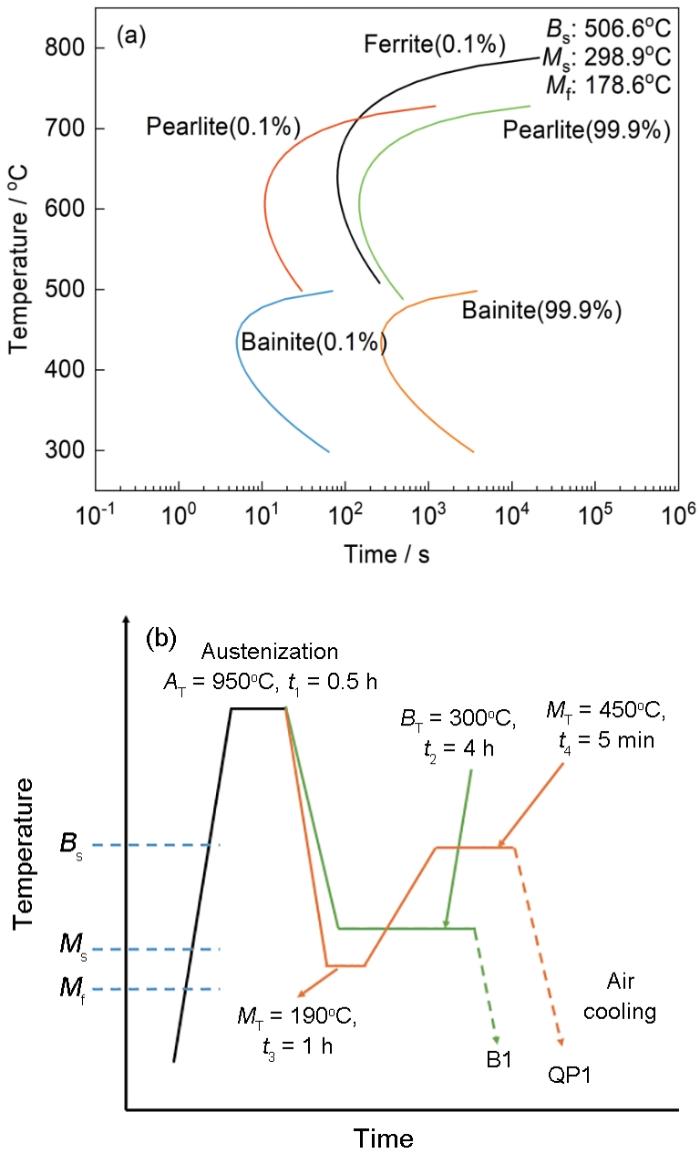

图3为超细贝氏体钢与Q&P钢的微观组织TEM形貌以及选区电子衍射花样(SAED)。对两种钢中组织进行衍射标定,红色标定信息为BCC相,黄色标定信息为FCC相,且对黑色板条状拍摄了暗场像,结果显示黑色物相均为FCC相,所以黑色条状物相即为薄膜状残余奥氏体相;白色条状物均为BCC相,为贝氏体铁素体/马氏体板条。

图3

图3 超细贝氏体钢与Q&P钢微观组织TEM分析结果

Fig.3 TEM analysis results of microstructures of ultrafine bainite steel (a, b) and Q&P steel (c, d): (a, c) microstructures and SAEDs, (b, d) dark field images of film RA

分别对超细贝氏体钢与Q&P钢的贝氏体铁素体/马氏体板条以及薄膜状残余奥氏体的尺寸进行了统计分析,统计参数如表1所示,表中B代表超细贝氏体钢,QP代表Q&P钢。超细贝氏体钢贝氏体铁素体板条尺寸平均为171 nm,薄膜状残余奥氏体的尺寸平均为86 nm;Q&P钢马氏体板条尺寸平均为209 nm,薄膜状残余奥氏体尺寸平均为137 nm。通过尺寸统计可见超细贝氏体钢的组织更加细小,且组织尺寸方差与标准差较小,说明其组织相较于Q&P钢更加均匀。

表1 超细贝氏体钢与Q&P钢中不同组织的尺寸统计

Table1

| Sample | Number | Average value / nm | Variance / nm² | Standard deviation / nm |

|---|---|---|---|---|

| B(RA) | 100 | 86 | 373 | 19 |

| BF | 100 | 171 | 942 | 30 |

| QP(RA) | 100 | 137 | 1669 | 40 |

| M | 100 | 209 | 1961 | 44 |

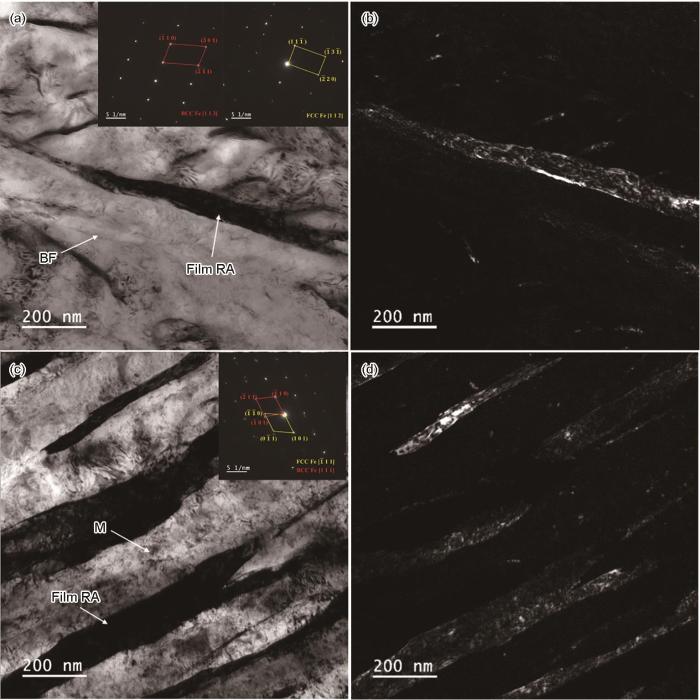

图4为超细贝氏体钢与Q&P钢的XRD谱,不同峰值反映了钢中的相分布,由此可以得出实验钢的残余奥氏体体积分数。根据经验公式计算,超细贝氏体钢的残余奥氏体含量为6.22%,略高于Q&P钢的5.25%,残余奥氏体的含量及稳定性对钢的力学性能以及耐蚀性都会产生影响。

图4

图4 超细贝氏体钢与Q&P钢的XRD图谱

Fig.4 XRD patterns of ultrafine bainite steel and Q&P steel

2.2 电化学分析测试

图5为两种实验钢在模拟海洋环境中(3.5%NaCl)的动电位极化曲线。两种实验钢在阴极极化区均为析氢反应,在阳极极化区未出现明显钝化现象,都为活性溶解。利用Tafel斜率将阴极、阳极强极化区外推到腐蚀电位处,计算出两种实验钢的腐蚀电流密度与腐蚀电位。计算可得超细贝氏体钢的腐蚀电流密度为6.902 × 10-6 A·cm-2,Q&P钢的腐蚀电流密度为1.188 × 10-5 A·cm-2,超细贝氏体钢的腐蚀电流密度略小于Q&P钢,说明其耐蚀性能更加优异。Wei等[19]研究表明贝氏体铁素体相电位低于残留奥氏体电位,这使两相之间产生微电偶效应,从而导致贝氏体铁素体相发生阳极溶解,但超细贝氏体中部分残余奥氏体以薄膜状存在,其与贝氏体铁素体形成的微电偶具有更小的阴极/阳极面积比,降低了腐蚀的趋势。残余奥氏体因其含有大量的间隙C原子[20],所以残余奥氏体具有耐溶性,它可以成为阻碍贝氏体铁素体溶解凹坑扩展的屏障,从而提高超细贝氏体的耐蚀性。Q&P钢中马氏体相电位同样低于残余奥氏体而容易选择性溶解[21],但Q&P钢的残余奥氏体含量低于超细贝氏体钢,且其薄膜状残余奥氏体较少,推测可能为其耐蚀性低于超细贝氏体钢的原因之一。

图5

图5 2种实验钢在3.5%NaCl溶液中的动电位极化曲线图

Fig.5 Potentiodynamic polarization curves of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution

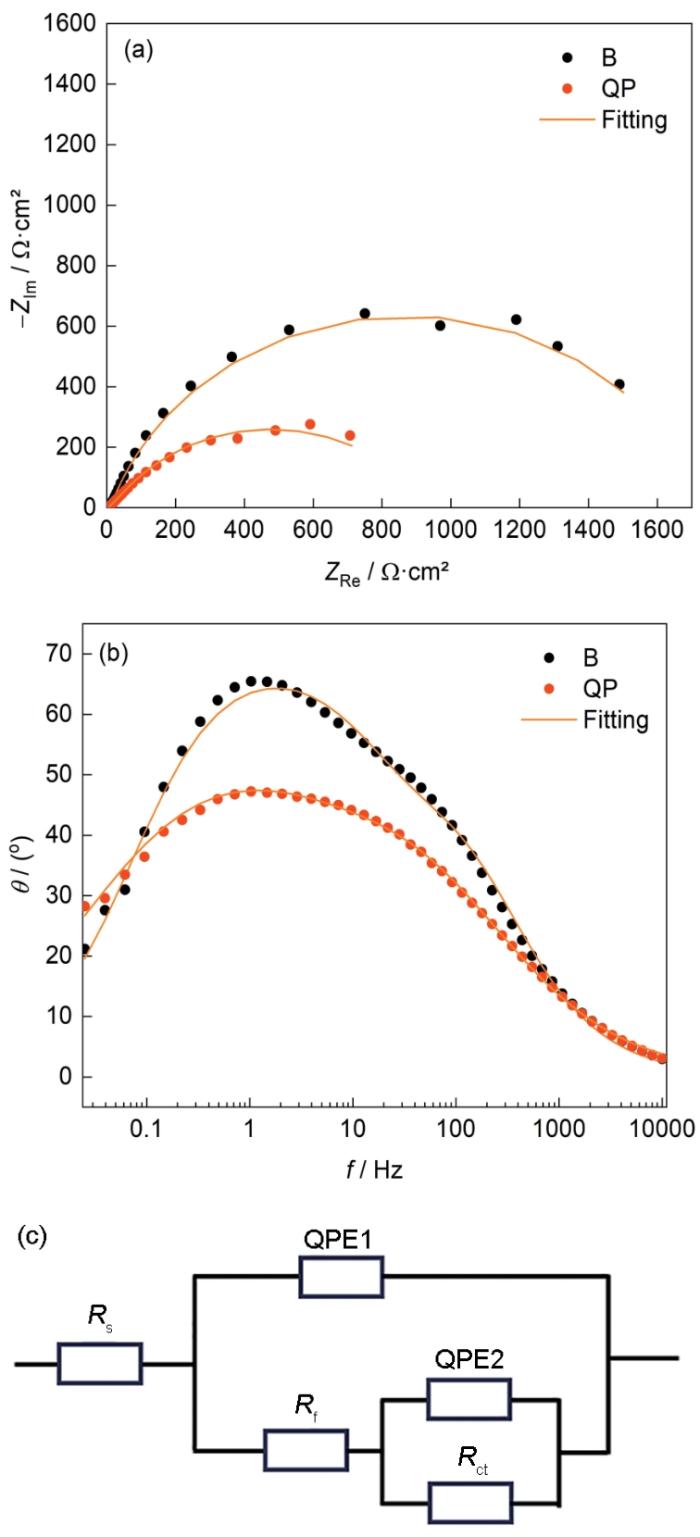

图6为两种实验钢在模拟海洋环境(3.5%NaCl)中的阻抗谱测试结果拟合电路。两种实验钢的Bode图显示为两个峰,表明含有两个时间常数,所以在等效电路图中则选择两个常相位角元件(QPE),如图6。因电极表面的粗糙程度会影响表面的弥散效应,所以选择非理想电容(QPE),QPE1代表锈层与电解池构成的双电层电容,QPE2代表电解液与锈层包裹的内层金属基体的双电层电容。等效电路中Rs代表溶液电阻,一般为电解液的电阻;Rct为电荷转移电阻,代表金属溶解发生化学反应发生时的电荷转移电阻,显示在Nyquist图的高频区,表现为一段形似半圆的容抗弧。容抗弧半径的大小反映了Rct的大小,半径越大,则说明Rct越大。从图6a中可以看出Q&P钢的Rct阻值更大。结合ZSimpWin软件拟合得出两种实验钢的阻抗值,计算参数如表2所示,可以观察出超细贝氏体钢的耐蚀性更好。结合极化曲线分析,超细贝氏体钢腐蚀电流密度小于Q&P钢,且阻抗值大Q&P钢,同样说明超细贝氏体钢的耐腐蚀性能更加优异。

图6

图6 2种实验钢在3.5%NaCl溶液中的阻抗谱及其等效电路图

Fig.6 Nyquist (a) and Bode (b) plots of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution, and equivalent circuit model (c)

表2 2种实验钢的电化学阻抗拟合参数值

Table 2

| Fitting parameter | Rs / Ω·cm2 | Rf / Ω·cm2 | Rct / Ω·cm2 | CPE, Y01 / S·sec n ·cm-2 | CPE, Y02 / S·sec n ·cm-2 |

|---|---|---|---|---|---|

| B | 4.5 | 30 | 1664.0 | 5.74 × 10-4 | 5.22 × 10-4 |

| QP | 5.5 | 131.4 | 803.1 | 2.09 × 10-3 | 8.24 × 10-4 |

2.3 应力腐蚀敏感性评价

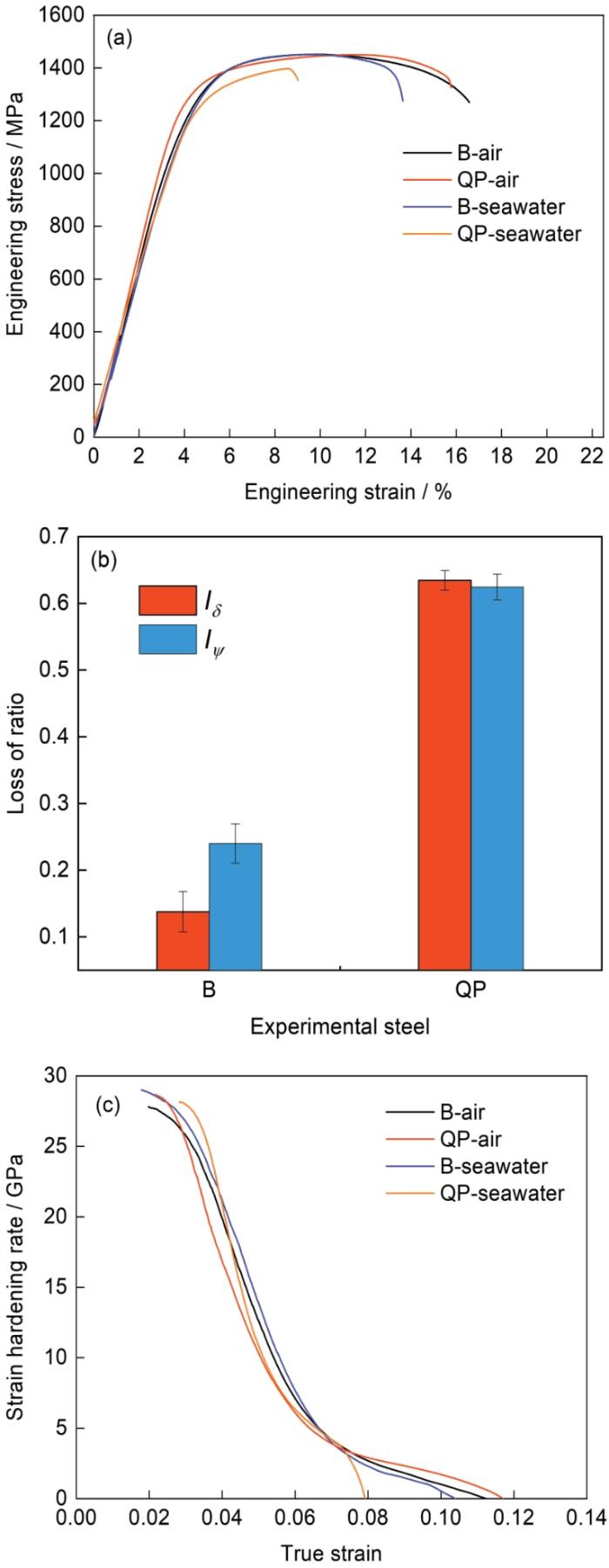

图7a为两种实验钢的应力应变曲线,在空气中两种实验钢的拉伸曲线较为相似。较长的弹性区是由于使用了夹头位移计算应变导致,并不反映其力学本征。结合表3的拉伸力学性能数据进行分析,发现在海水中Q&P钢无论是强度还是延伸率明显小于超细贝氏体钢。Q&P钢在模拟海洋环境下的屈服强度与抗拉强度相较于空气中下降了约50 MPa,延伸率和断面收缩率损失分别达到64%和61%;超细贝氏体钢抗拉强度几乎不变,屈服强度上升90 MPa,延伸率与断面收缩率损失仅有12%和23%,说明Q&P钢有较高的应力腐蚀敏感性(图7b),而超细贝氏体钢抗应力腐蚀性能更加优异。两种实验钢在应力作用下发生TRIP效应诱发形变马氏体的生成,增强加工硬化能力,延迟颈缩的发生,从而提高材料的塑韧性和延伸率[22]。可以观察到超细贝氏体钢在空气中、海水中与Q&P钢在空气中拉伸加工硬化率曲线皆较为相似(图7c),而Q&P钢在海水中的拉伸加工硬化率下降较快,更早的发生了颈缩。在钢拉伸初期,软相的残余奥氏体先因应力集中而均匀变形,导致位错滑移。随着拉伸的进行,低稳定性的块状残余奥氏体发生TRIP效应,形成较高强度的马氏体,提高了强度和塑性。超细贝氏体钢因其较细贝氏体铁素体板条以及较多薄膜状的残余奥氏体[23],提高了钢的强度、塑韧性,强塑积达到20 GPa%;Q&P钢的高强度主要由马氏体提供,而塑性主要靠残余奥氏体来贡献[1],强塑积达到17.5 GPa%。

图7

图7 2种实验钢在空气与海水环境(3.5%NaCl)中拉伸的应力-应变曲线、加工硬化率曲线与应力腐蚀敏感性

Fig.7 Stress-strain curves (a), stress corrosion sensitivities (b) and work hardening rates (c) of ultrafine bainite steel and Q&P steel during tensile tests in air and 3.5%NaCl solution

表3 2种实验钢在空气与海水中的力学性能

Table 3

| Sample |

Yield strength MPa |

Tensile strength MPa |

Elongation % |

|---|---|---|---|

| B-air | 1117 | 1452 | 13.9 |

| QP-air | 1139 | 1451 | 12.2 |

| B-seawater | 1205 | 1450 | 12.4 |

| QP-seawater | 1076 | 1397 | 4.6 |

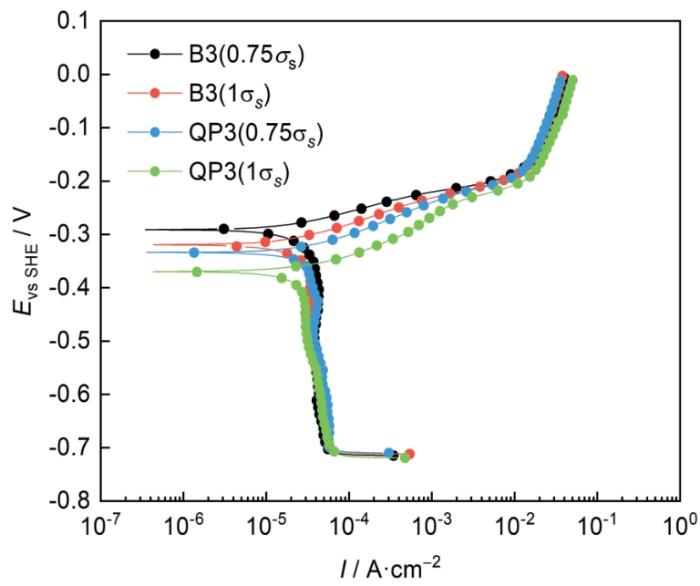

为了进一步研究变形过程中的残余奥氏体转变,使用慢应变速率拉伸分别对超细贝氏体钢与Q&P钢进行(0.75、1σs)的加载处理,并对样品进行物相分析和极化曲线测试,测试结果如图8和9所示。对XRD衍射进行分析并计算钢中残余奥氏体含量,结果表明超细贝氏体原样钢残奥含量为6.22%,0.75、1σs加载后残奥含量分别为2.39%与1.77%;Q&P原样钢残奥含量为5.25%,0.75、1σs加载后残奥含量分别为2.34%和1.46%。超细贝氏体钢与Q&P钢在加载后残余奥氏体的体积分数减少,且随着载荷的增大,残奥含量减少的越多。说明拉伸过程中,在较低应力作用下,两种钢中不稳定的残奥发生TRIP效应转变为马氏体,随着应力的增大,发生转变的残奥越多。电化学测试结果表明经过加载后,超细贝氏体钢的电流腐蚀密度仍低于Q&P钢,说明其耐腐蚀性能更为优异。两种实验钢的电流腐蚀密度较原样都有所增加,且随着载荷的增大,电流腐蚀密度升高。这是因为相变诱发塑性变形(TRIP)效应使残奥发生马氏体相变,从而增加了位错密度,根据Gutman[24]的力学-电化学理论,变形基体与未变形基体的腐蚀电位差随着位错密度的增大而增大,变形与未变形基体之间形成了微电偶腐蚀。同时TRIP效应改变了实验钢中残奥和马氏体的含量和形态,直接影响了微偶电的阴极/阳极面积比,影响了电化学腐蚀行为。实验钢电流腐蚀密度的增加代表着电化学活性增强,这会促进局部阳极溶解,在应力的作用下,会形成力学与电化学的共同作用从而增加实验钢的应力腐蚀敏感性。

图8

图8 2种实验钢加载一定程度后的XRD图谱

Fig.8 XRD patterns of ultrafine bainite steel and Q&P steel after tensile tests to different loads

图9

图9 2种实验钢加载一定程度后在3.5%NaCl溶液中的动电位极化曲线图

Fig.9 Potentiodynamic polarization curves of ultrafine bainite steel and Q&P steel in 3.5%NaCl solution

2.4 断口及裂纹特征分析

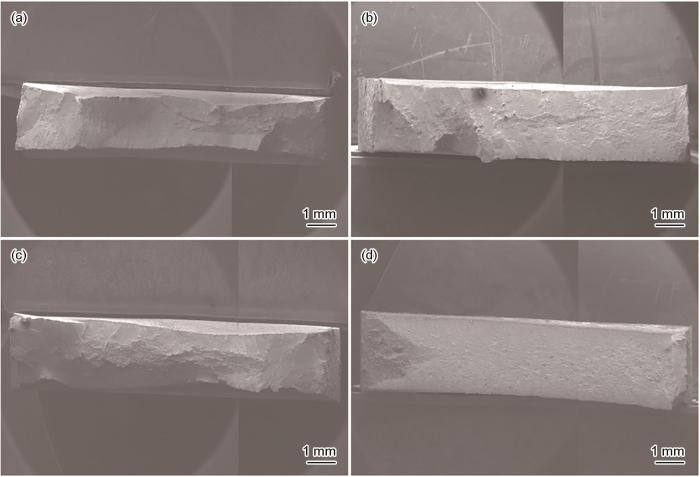

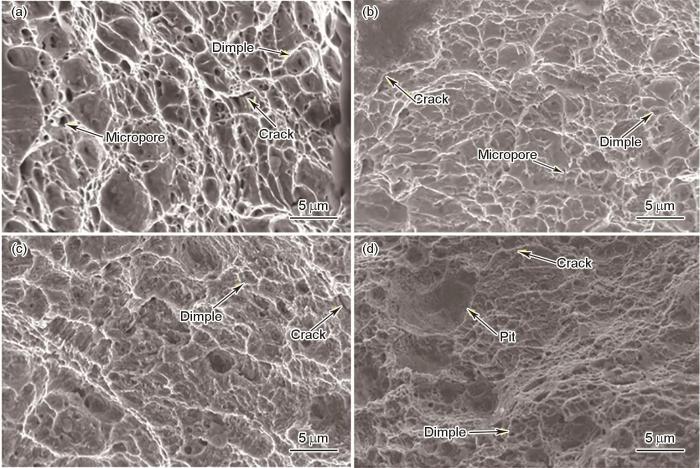

为了深入分析实验钢在模拟海洋环境中的应力腐蚀机制,进一步对拉伸断口形貌进行SEM表征,图10为两种实验钢在空气和海水中拉伸断口的宏观形貌图,通过断口表面四周向内收缩可以判断出颈缩程度。结果表明,两种实验钢断口周围都有不同程度的颈缩,超细贝氏体钢在空气与海水中的拉伸断口宏观形貌能观察到明显的颈缩且颈缩程度较为相近,Q&P钢不管在空气中还是海水环境中颈缩程度均小于超细贝氏体钢。图11a和b为两种试验钢在空气中拉伸断口的微观形貌图。两种实验钢表面均观察到了不同形貌的韧窝和微孔,以及不同长度的裂纹。相较于Q&P钢,超细贝氏体钢的裂纹更加细小,韧窝更加密集,连续性更好,说明其韧性更好,这很可能来源于超细贝氏体细晶强化[25]的作用使塑性变形较均匀,应力集中较小,在提升强度的同时也增强了韧性。

图10

图10 2种实验钢在空气与海水环境中断口表面宏观形貌图

Fig.10 Macroscopic morphologies of fractures of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

图11

图11 超细贝氏体钢和Q&P钢在空气与模拟海水中的拉伸断口形貌图

Fig.11 Fracture morphologies of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

表4 2种实验钢在加载一定程度后在3.5%NaCl溶液中的极化曲线的拟合参数

Table 4

| Fitting parameter | Icorr / A·cm-2 | Ecorr / V |

|---|---|---|

| B | 6.902 × 10-6 | 0.476 |

|

B(0.75σs) B(1σs) QP |

1.523 × 10-5 1.697 × 10-5 1.188 × 10-5 |

-0.290 -0.319 -0.390 |

| QP(0.75σs) | 3.352 × 10-5 | -0.332 |

| QP(1σs) | 3.878 × 10-5 | -0.370 |

图11c和d为两种实验钢在模拟海洋环境中的拉伸断口的微观形貌图。观察表明,两种实验钢断口处都出现了韧窝,在模拟海洋环境中的断口形貌相较空气中不锐利,且出现了一些凹坑,金属基体在3.5%NaCl溶液中残余奥氏体与马氏体/贝氏体之间由于电位差的存在会产生微电偶效应,发生阳极溶解从而产生凹坑[26],这可能会引发裂纹的形核与扩展。因此Q&P钢中更大的凹坑可能源于其表面具有更高的电化学活性促进了阳极溶解速率。据研究表明,在拉应力超过屈服强度后,应力对裂纹尖端的电化学活性影响显著增强,而使溶解速率增加,裂纹的扩展使腐蚀产物膜的破裂,从而减小腐蚀产物膜阻抗减小,形成力学-电化学的相互作用[27],使钢更易断裂。超细贝氏体钢中分布着较多的薄膜状残余奥氏体,当裂纹遇到薄膜状残余奥氏体时,会使裂纹钝化或者终止[28],从而使超细贝氏体钢的抗应力腐蚀性能优于Q&P钢。

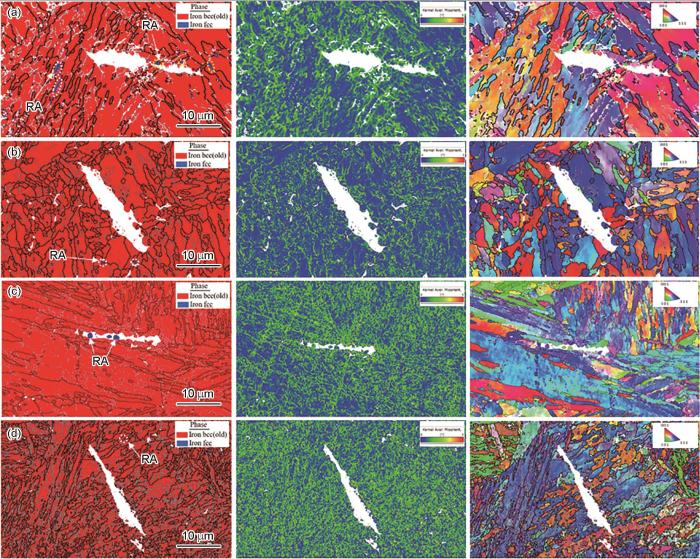

图12为两种实验钢在空气中与模拟海洋环境中拉伸断口剖面的EBSD表征图,从左至右依次为相分布图、KAM(局部取向差分布)图与IPF(反极图),相图中红色代表BCC相,为贝氏体铁素体/马氏体,蓝色代表FCC相,为残余奥氏体。图中裂纹距离断口200~300 μm内。在空气拉伸中,超细贝氏体钢表现出穿晶扩展的特征,其裂纹在大角度晶界萌生,与贝氏体铁素体板条呈垂直方向延伸,同样在大角度晶界停止。大角度晶界[29]易于裂纹的形成;大角度晶界有较高的能量,而阻碍裂纹扩展需要较大的能量,所以大角度晶界也更易使裂纹停止扩展[30]。Q&P钢表现出沿晶扩展的特征,裂纹同样在大角度晶界处形核,沿马氏体板条方向直线扩展,最终停止于大角度晶界。在模拟海洋环境拉伸时,超细贝氏体钢与Q&P钢表现出穿晶扩展的特征。裂纹在大角度晶界处萌生,穿过贝氏体铁素体/马氏体板条,沿直线扩展。据报道[31],高角度晶界因能量高于小角度晶界,所以具有较高的电化学活性,容易发生腐蚀,导致沿PAGB先腐蚀,从而溶解产生微裂纹。

图12

图12 2种实验钢在空气与模拟海水中断口剖面裂纹EBSD图

Fig.12 EBSD images of fracture profile cracks of ultrafine bainite steel (a, c) and Q&P steel (b, d) in air (a, b) and 3.5%NaCl solution (c, d)

3 分析与讨论

本研究使用两种不同工艺对相同成分的ASHH进行热处理,得到了超细贝氏体钢与Q&P钢。研究表明,长时间的低温贝氏体保温工艺使超细贝氏体钢获得了较细的组织,残余奥氏体含量为6.22%,且残奥大部分以薄膜状存在,其含有较高的碳含量,拥有较高的稳定性,在应力作用下发生TRIP效应,使部分残余奥氏体发生马氏体相变[28],生成塑性马氏体,增加实验钢的延伸率与强度,同时阻碍拉伸裂纹的扩展,这对钢的强度与韧性都有着较大的提升,使超细贝氏体钢强塑积达到20 GPa%。Q&P钢则通过5 min碳分配处理,获得了板条较粗的贫碳马氏体与5.25%的残余奥氏体,马氏体为其提供了较高的强度,残余奥氏体为其提供了良好的韧性,使Q&P钢强塑积达到17.5 GPa%。在应力作用下Q&P钢中的残余奥氏体发生TRIP效应,更高含量的大块状残奥在TRIP效应下生成脆性马氏体,使其塑韧性要低于超细贝氏体钢。

结合电化学分析显微组织对先进高强度钢腐蚀性能的影响,可见残余奥氏体与马氏体/贝氏体存在着电位差而易产生微电偶效应,从而导致马氏体/贝氏体基体作为阳极发生选择性溶解在表面形成凹坑。超细贝氏体钢中残余奥氏体形态大部分以更细小的薄膜状分布在贝氏体铁素体板条间,Q&P钢中有大部分块状残余奥氏体,因此超细贝氏体钢中更小的阴极/阳极面积比削弱了微电偶效应,且薄膜状残余奥氏体有较高的碳含量,大量间质C原子会阻碍基体溶解的进一步扩展,所以超细贝氏体钢较Q&P钢表面电化学活性减弱,具有更好的耐腐蚀性能。

综合组织表征、电化学及慢应变速率拉伸等实验结果分析实验钢的应力腐蚀开裂行为,研究表明TRIP效应可以增强塑韧性,但同时影响钢的应力腐蚀敏感性。在拉伸过程中,残余奥氏体在TRIP效应作用下发生马氏体相变,且随着外加载荷的增大,转变的残余奥氏体越多,增加了位错密度,变形基体与未变形基体之间电位差因位错密度的增大而增大,从而使变形与未变形基体之间形成微电偶腐蚀,增加了电化学活性,促进局部溶解。Q&P钢中马氏体位错密度较大,且残余奥氏体稳定性较差,在应力作用下变形为脆性马氏体加剧应力集中,马氏体与残余奥氏体产生微电偶效应从而形成电化学-力学相互作用机制,使Q&P钢应力腐蚀敏感性较高。超细贝氏体钢因等温工艺产生组织细化,使塑性变形更均匀,应力集中较小,从而阻碍裂纹的萌生扩展。组织中的较大的块状残余奥氏体会在应力作用下变形为脆性马氏体,引发应力集中导致裂纹形核;薄膜状残余奥氏体拥有较高的机械稳定性,在遇到裂纹时,会吸收应力,钝化裂纹,对裂纹的扩展起阻碍作用,同时薄膜状残余奥氏体也会阻碍基体的溶解,削弱了力学-电化学的相互作用,减弱了应力腐蚀敏感性。在海洋环境中,超细贝氏体钢与Q&P钢都表现出穿晶扩展的特征。应力腐蚀裂纹一般在大角度晶界处萌生,穿过贝氏体铁素体/马氏体板条,沿直线扩展。

4 结论

(1) 采用贝氏体等温工艺和淬火-配分工艺,分别获得了超细贝氏体钢和Q&P钢。两种实验钢中残余奥氏体均以块状/薄膜状形态存在,超细贝氏体钢中不仅贝氏体铁素体组织细小,残余奥氏体含量也更高,且薄膜状残余奥氏体结构相较于Q&P钢更加细小与均匀,从而在提供较高强度的同时,也增加了延伸率,强塑积达到20 GPa%。

(2) 在模拟海洋环境中,超细贝氏体钢的腐蚀电流密度低于Q&P钢,极化阻抗值高于Q&P钢,说明其耐腐蚀性能更加优异。超细贝氏体钢中含有较多的薄膜状残余奥氏体,削弱了贝氏体铁素体与残余奥氏体间的微电偶效应,从而降低了腐蚀倾向。

(3) 在模拟海洋环境中,超细贝氏体钢延伸率与断面收缩率损失率较低,较Q&P钢具有更良好的抗应力腐蚀性能。外加载荷促进了马氏体相变,局部位错密度增加,使变形与未变形基体之间形成微电偶,提高了应力腐蚀敏感性。力学与电化学的相互作用导致了裂纹的形核与扩展,裂纹一般在大角度晶界处萌生,而薄膜状或小块状残余奥氏体的存在阻碍了基体的溶解,钝化裂纹,延缓了裂纹的持续扩展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414