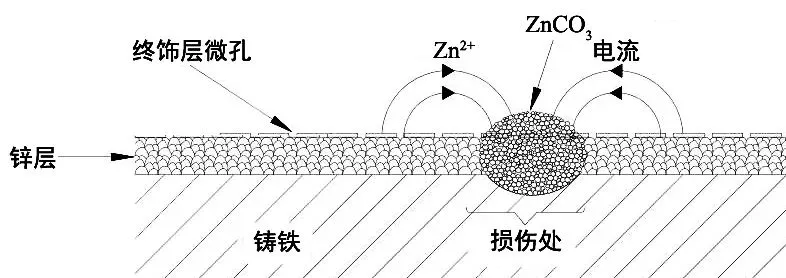

管道防腐,是一门很深的学问,这里仅以给水球墨铸铁管内、外防腐为例进行简单的介绍。球磨铸铁管及其管件、附件可能面临的内、外腐蚀环境复杂,如外部腐蚀性环境因素:电阻率、pH值、地下水位、杂散电流、电化学腐蚀、污染物;内部腐蚀性环境因素:pH、硫酸盐、镁离子、铵离子、腐蚀性CO2。不过还好,有各种防腐蚀措施保驾护航,如将管道内、外壁表面设置一层防护膜(套),将管道与内、外部环境隔绝开来,避免或减少周围环境因素的影响。 1. 带终饰层的金属锌涂层 管道外部常规防腐措施,应用最多,外表面喷锌和涂敷与锌相容的环氧树脂终饰层。锌涂层保护铸铁管外壁,终饰层是保护锌涂层,层层保护。涂层材料为金属锌,锌含量不应低于99.99%,终饰涂层材料为沥青涂料或与锌相容的合成树脂涂料(常见如环氧树脂)。锌涂层质量的平均值不应小于130g/m2,局部最小值不应小于110g/m2。终饰涂层干膜的平均厚度应不小于70μm,局部最小厚度应不小于50μm,为了避免起泡,终饰涂层干膜的平均厚度应不超过250μm。 铁氧化还原电位-0.44V,锌-0.763V,比铁低,氧为1.229V,锌、氧之间电位差较大,更易形成原电池,进而使得铸铁管外壁免受电化学腐蚀。锌离子还可以与碳酸盐等物质结合成不溶的碳酸盐,它们可以紧紧贴在管壁上形成一层连续致密的保护膜,自我防御。 对于污水管道,通过增加锌涂层厚度来增加其抗腐蚀能力,管喷涂的锌涂层单位面积平均重量应不低于200g/m2,局部最小值应不低于180g/m2。对于低腐蚀性区域,锌涂层单位面积平均重量可不低于130g/m2,局部最小值应不低于110g/m2。 2. 带终饰层的富锌涂料涂层 管道外部常规防腐措施,这里无非将上述的锌粉换成富锌材料,涂层材料为干膜含锌量不低于85%(质量分数)的无机富锌涂料,终饰涂层材料为沥青涂料或与锌涂层相容的合成树脂涂料。富锌涂料涂层质量的平均值应不小于150g/m2,局部最小值应不小于130g/m2,从数值来看,感觉锌含量没有前述高,所以涂层质量就要跟上,增加一些,至于终涂层同上。无机富锌涂料的成膜过程包括:溶剂蒸发、固化成膜。在蒸发过程中,硅溶胶粒子通过聚合反应形成-Si-O-Si-的立体网状结构,反应产物硅酸锌聚合物为涂层中的主要成膜物质。成膜时硅酸盐中存在的大量-OH基团不仅与锌起交联反应,亦与铁基材发生键合作用,形成硅酸锌铁配位物Fe(2SiO3)3·ZnSiO3,使基体表面的铁原子也成为漆膜结构的一部分,从而使漆膜牢固地附着在铁表面。 3. 环氧涂层 一种管道内、外重防腐措施,常见有含熔结环氧粉末涂层和无溶剂液体环氧涂层。熔结环氧粉末涂层,它不含溶剂,以粉末单组分形态喷涂并熔融成膜,涂层与基体间没有空隙,结合紧密,有很好的粘结强度和抗腐蚀性能,优点是表面光滑、附着力超强、硬度较高、耐磨性极好(顶管可用),缺点是设备投入及用电量很大,成本高。无溶剂型环氧涂料,它不含挥发性有机溶剂,是双组分涂料,一个组分是环氧树脂、活性稀释剂、颜料、体质颜料,另一个是固化剂,优点是较环保、无溶剂、耐腐蚀,缺点是使用期限太短,漆膜较脆、黏度大。 防腐原理是通过在被保护管材与腐蚀环境之间提供一个屏障,将管材与腐蚀环境隔离开来。以无溶剂液体涂层为例,管道涂层(内、外)局部最小厚度不小于350μm,管件及附件局部最小厚度不小于250μm,平均附着力不小于8MPa,某点最小不小于6MPa。环氧涂层适用于输送温度不超过60℃水的经过涂覆的球墨铸铁管、管件及附件,其可以埋设在腐蚀性土壤或水中,环境温度不超过50℃。 4.聚氨酯涂层 一种管道内、外重防腐措施,是双组分无溶剂涂料,其中一种组分含有异氰酸酯树脂、另一种组分含有多元醇树脂或者多元胺树脂或者它们的混合物。原理同环氧涂层,属于构建隔离屏障防腐。当聚氨酯内涂层用于输送生活饮用水时,涂层不应对水质产生有害影响。涂层平均厚度应不小于1000μm,局部厚度应不小于900μm。插口端、承口端面和承口内表面可选择以下涂层:环氧树脂,涂层的厚度应不小于150μm;聚氨酯,涂层的厚度应不小于150μm。涂层附着力不小于10MPa。适用于输送温度不超过50℃的经过涂敷的球墨铸铁管、管件及附件,埋设环境温度不超过50℃。 无溶剂聚氨酯涂料具有优异的耐磨性(顶管用)、柔韧性、耐油性、耐化学品性和阴极剥离强度,以及良好的耐高低温性、快速固化及生产效率高等优点。但由于其涂层厚度需达到500μm以上才能达到防腐效果,且价格昂贵,主要用于出口。 5. 水泥砂浆内衬/密封涂层 管道内部常规防腐措施,应用最多,可能主要是便宜吧。水泥砂浆内衬作用:一方面提高球墨铸铁管耐腐蚀性能,另一方面起到保护水质作用,这两个方面相对于输送的液体来说,是相互保护吧。密封涂层作用:促进水泥砂浆的水合反应,达到均匀地养护而使质量稳定;阻止水泥砂浆中碱质成分析出,在延长内衬寿命的同时防止通水初期pH值的升高;减小输水阻力,提高输水能力。 若想腐蚀铸铁管内壁,得把水泥砂浆破坏掉,关于水泥的腐蚀有这么几种类型:溶蚀型腐蚀,如氢氧化钙的溶解及水化硅酸钙水解等,溶解过程破坏了水泥结构,形成的无凝胶性松软物质,破坏了水泥的胶结能力;结晶膨胀型腐蚀,如硫酸根与氢氧化钙产生石膏,继而继续与水化铝酸钙产生钙矾石(无色到黄色的钙铝硫酸盐矿物,通常为无色柱状晶体,部分脱水会变白),会产生内应力,另钙矾石的形成也导致体积增加,最终导致水泥砂浆开裂破坏;结晶分解复合型腐蚀,各种阴、阳离子共同作用导致即有分解型腐蚀又有结晶型腐蚀,实际中大多为此种腐蚀,水中存在腐蚀性介质,且在一定浓度时才可发生腐蚀。这么说来,水泥的成分很重要,从规范上来看,其种类非常丰富。 在介绍水泥砂浆内衬水泥类型之前,先说下水泥熟料的概念:以石灰石和粘土、铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品。在水泥工业中,最常用的硅酸盐水泥熟料主要化学成分为氧化钙(CaO)、二氧化硅(SiO2)和少量的氧化铝(Al2O3)和氧化铁(Fe2O3),这些主要成分不是以单独的氧化物存在的,而是两种或两种以上的氧化物经高温化学反应生成的多种矿物的集合体,其集合体形式为硅酸三钙(3CaO·SiO2)、硅酸二钙(2CaO•SiO2)、铝酸三钙(3CaO•Al2O3)和铁铝酸四钙(CaO•Al2O3•.Fe2O3)。硅酸盐水泥熟料加适量石膏共同磨细后,即成硅酸盐水泥,通常熟料中硅酸三钙和硅酸二钙含量约占75%左右,铝酸三钙和铁铝酸四钙的含量约占22%左右。具体用到的水泥类型有: 1)普通硅酸盐水泥:由硅酸盐水泥熟料+石膏(80%≤总含量<95%)、混合材料(粒化高炉矿渣、火山灰质混合材料、粉煤灰,5%<总含量≤20%)磨细制成的水硬性胶凝材料。具有强度高、水化热大,抗冻性好、干缩小、耐磨性较好、抗碳化性较好、耐腐蚀性差、不耐高温的特性。 2)抗硫酸盐硅酸盐水泥:由硅酸盐水泥熟料+石膏磨细制成的一种具有抵抗硫酸根离子侵蚀性能的水硬性胶凝材料,可分为中抗硫酸盐水泥和高抗硫酸盐水泥。水泥中的铝酸三钙及水化产物最容易被硫酸盐侵蚀,硅酸三钙矿化物水化产生的氢氧化钙,也容易与硫酸盐反应而受到侵蚀。降低水泥熟料中的铝酸三钙及硅酸三钙含量,有利于抗侵蚀。中抗硫酸盐水泥铝酸三钙含量≤5%,硅酸三钙≤55%,高抗硫酸盐水泥铝酸三钙含量≤3%,硅酸三钙≤50%。 3)矿渣硅酸盐水泥:由硅酸盐水泥熟料+石膏(30%≤总含量<80%)和粒化高炉矿渣(20%<总含量≤70%)磨细制成的水硬性胶凝材料。抗蚀性、耐热性好,与钢筋的粘结力好,强度稳定,水化热低,但抗冻能力差,泌水量大。 4)铝酸盐水泥:以铝矾土和石灰石为原料,经煅烧制得的以铝酸钙为主要成分、氧化铝含量约50%的熟料,再磨制成的水硬性胶凝材料,其主要矿物成为铝酸一钙(CaO·Al2O3)及其他的铝酸盐,以及少量的硅酸二钙(2CaO·SiO2)等。铝酸盐水泥在普通硬化条件下,由于水泥石中不含铝酸三钙和氢氧化钙,且密实度较大,因此具有很强的抗硫酸盐腐蚀作用。同时,水泥中氧化铝含量超过 50%,因此其硬度远高于其他水泥砂浆内涂材料,可大大降低因介质摩擦使管壁受到磨损。对于非满流污水管线,宜增加内衬厚度和/或使用高铝水泥砂浆、聚合物改性砂浆或适合砂浆表面涂覆密封涂层。而《排水工程用球墨铸铁管、管件和附件》(征求意见稿)中直接规定:输送污水应采用铝酸盐水泥砂浆内衬,普通硅酸盐水泥等内衬无法满足酸碱腐蚀性和耐磨性要求。 关于密封涂层,在《水及燃气管道用球墨铸铁管、管件和附件》(GBT13295-2019)中有所体现,而在《污水用球墨铸铁管、管件和附件》(GBT26081-2010)中没有体现,不知道是不是给水要求严格,而污水要求不严格的缘故。密封涂层成分常见的是环氧涂料,成功用于铸铁管的实例是溶剂型环氧涂料,不过其要求水泥砂浆必须干透,否则涂层容易起泡;无溶剂型环氧涂料施工时不易操作,要求采用专用设备;水性环氧防腐涂料作为水泥砂浆封面层材料,对水泥砂浆含水量没有严格要求,且施工方便,涂层性能稳定。 6. 其它 1)管道防腐这块涉及知识特别多,单纯相关规范下来估计都二十几本,甚至不止。这里仅浅尝辄止的了解下,如果感兴趣可深入了解。 2)非开挖铺设用球墨铸铁管其外部涂层还应满足其施工方式的要求,如顶管用球墨铸铁管可不喷涂终饰层,应制作护套保护管及其外表面涂层;水平定向钻进用球墨铸铁管的外表面涂层应具有一定的耐磨性。适合大口径钢管外防腐方案有以下两种:静电喷涂环氧粉末(单层或双层),具有技术成熟、性能指标高、工程实践多、价格便宜的优点,但存在工地补口复杂、冬季低温施工困难的缺点;高压无气热喷涂无溶剂聚氨酯涂料,具有施工方便、低温固化性能好的优点,但价格高。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414