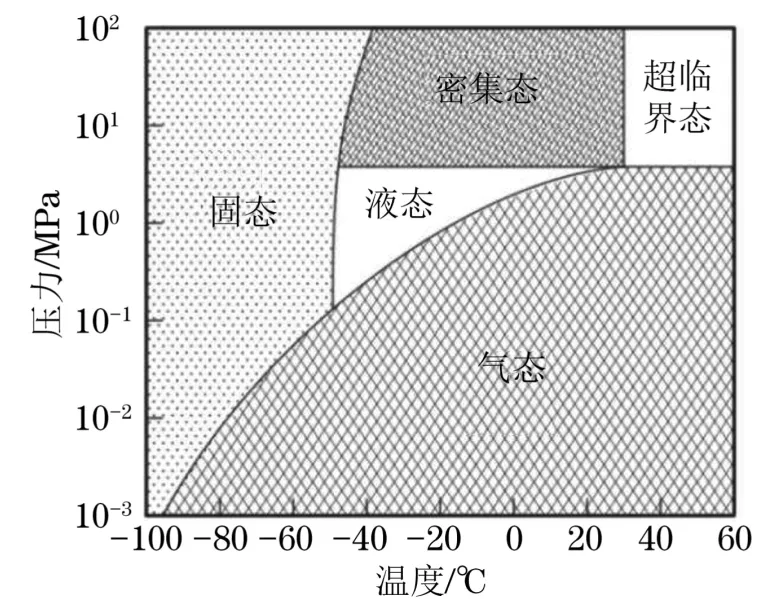

煤炭、石油、天然气等化石燃料仍是当今世界占主导地位的能源,而化石燃料燃烧会产生大量的二氧化碳,全球约2/3的二氧化碳排放量均由此产生。二氧化碳是主要的温室气体,温室效应使全球温度逐渐升高,导致严重干旱、极端降水、冰川融化及海平面上升等自然灾害。因此,有效减少二氧化碳等温室气体的排放、提高其利用率,推动绿色低碳技术是我国乃至世界各国的当务之急。 目前,采用新型能源替代化石能源,减少过程碳排放,对二氧化碳进行捕集、利用和封存(CCUS)是国内外公认的减少大气中二氧化碳的方法。其中,CCUS被认为是减少碳排放,实现双碳目标,减缓全球气候变暖最有效、最经济的策略。 CCUS主要包括二氧化碳的捕集、运输、封存和利用这四个环节。其中,二氧化碳的输送是CCUS技术的中间环节,也是最为重要的一环,其主要包括罐车输送、管道输送、海上输送。 管道输送作为最经济、可靠的运输方式,已成为国内外各国CCUS项目中陆地长距离输送二氧化碳的主要方式。 根据压力及温度不同,管道运输的二氧化碳主要可以分为气态、液态、密集态及超临界态这四种相态。根据图1可知:二氧化碳的三相点的温度为-56.67 ℃,压力为0.527 MPa;纯二氧化碳的超临界点的温度为31.4 ℃,压力为7.38 MPa;当纯二氧化碳的温度及压力均高于临界点时,纯二氧化碳处于超临界状态。 图1 纯二氧化碳的相图 由于超临界二氧化碳兼具液态二氧化碳及气态二氧化碳的优点,其密度大、黏度及比热容小,陆地长距离输送二氧化碳时,推荐采用超临界态输送。 目前,全球已知的二氧化碳陆地管道输送项目中普遍采用低合金钢管输送超临界二氧化碳。二氧化碳管道运输作为陆地CCUS项目中捕捉、封存、利用的中间环节,其重要性不言而喻。 据美国管道运输安全局统计,在1998年至2008年这十年间,美国管道运输项目中约45%的管道失效均是由管道腐蚀引起的。 纯净二氧化碳一般对低合金管材的腐蚀较轻,但在CCUS项目前期二氧化碳的捕集阶段,不可避免将H2O、O2、SOx、NOx、H2S、CO、N2、H2、Ar、CH4及C2H6等杂质一同捕集起来。 在超临界二氧化碳运输过程中,这些杂质与二氧化碳共同作用,最终导致或加速低合金输送管材的腐蚀。 由于对杂质种类及含量的严格控制,目前CCUS项目中超临界二氧化碳输送管道极少发生腐蚀。但从源头上控制超临界二氧化碳中杂质的成本极高,且国内控制这些杂质的技术水平较低,因此了解低合金钢在含多组分杂质超临界二氧化碳环境中的腐蚀机理及影响因素有着重要意义。 造成输送管材二氧化碳腐蚀的主要影响因素包括材料本身性质及外界环境的性质。材料本身性质主要有材料的合金成分和含量及显微组织等;环境因素主要包括温度、压力和超临界二氧化碳中杂质种类及含量。其中,管道输送材料和超临界二氧化碳中杂质种类及含量是致密态二氧化碳输送管道发生腐蚀的主要影响因素。 相关文献表明,根据含水量的不同,可以将超临界二氧化碳分为三个体系:含未饱和水的超临界二氧化碳、含饱和水的超临界二氧化碳、含饱和超临界二氧化碳的水相。 水是超临界二氧化碳输送管道发生腐蚀的主要原因,输送含水超临界二氧化碳时,输送管道腐蚀依次分为三个阶段:在第一阶段,水溶解于超临界二氧化碳中;在第二阶段,管道表面发生电化学反应,主要包括阳极反应及阴极反应;在第三阶段,输送管道表面出现腐蚀现象。 在含水超临界二氧化碳环境中,O2不仅可以加速输送管的腐蚀,还可以抑制FeCO3的形成,从而改变最终的腐蚀产物。随着输送环境中O2含量的增加,其输送管材最终的腐蚀产物由FeCO3和Fe2O3逐渐转变为FeCO3、Fe2O3、Fe3O4及Fe(OH)3,且腐蚀产物厚度逐渐增加。 作为一种腐蚀性物质,SO2不仅对超临界二氧化碳输送管材有着较强的腐蚀作用(主要加速输送管材的点蚀速率),而且会溶于H2O中产生H2SO3,加速输送管材在含水超临界二氧化碳环境中的腐蚀。此外,SO2的存在可以分解FeCO3,使最终的腐蚀产物以FeSO3为主。 当含水超临界二氧化碳环境中同时含有O2及SO2时,随着O2含量的增加,其输送管材的最终腐蚀产物由FeSO3、FeCO3、FeSO4逐渐转变为Fe(OH)2及FeSO4。 H2S也是一种腐蚀性物质,它对超临界二氧化碳输送管材有着较强的腐蚀作用(主要加速输送管材的均匀腐蚀及局部腐蚀速率),输送管材最终的腐蚀产物为铁系列硫化物。 当环境中同时含有O2及H2S时,H2S与O2共同作用生成H2O,这为管材腐蚀提供了额外的电解质,从而提高其腐蚀速率。 当环境中同时含有O2、SO2及H2S时,H2S、SO2、H2O及O2共同作用生成强腐蚀性物质H2SO4,从而加速输送管材的腐蚀,其最终的腐蚀产物主要有FeS、FeSO3·H2O、FeSO4·H2O、FeCO3、Fe(OH)2及S。 与H2S、SO2及O2等气体杂质相比,NO2是危害性最大的杂质。它不仅可以使H2O与超临界二氧化碳发生分离,还可以与H2O发生反应生产强腐蚀性物质HNO3,从而加速管材发生点蚀。

尽管H2O、SO2、O2、H2S及NO2这些杂质对超临界二氧化碳输送管道的腐蚀有着极大的影响,但由于在源头上严格控制这些杂质的含量,实际输送管道很少发生腐蚀。国外现有的5000 km的CCUS-EOR项目输送管道运行20年都没有发生腐蚀现象。 考虑到管材成本问题,目前世界各国CCUS项目中超临界二氧化碳输送管道普遍采用低合金钢,其主要种类有X65、X70及X80管线钢。 水的溶解度是研究超临界二氧化碳输送管道腐蚀影响的一个重要指标。由于不同输送管道的温度、压力及杂质类型等条件不同,因此水的溶解度并不固定。 在采用X65管线钢的输送管道中,当超临界二氧化碳(35 ℃、8 MPa)中含有0.002%的O2、0.005%的SO2时,其临界含水量为0.212%,当SO2体积分数增加至0.010%时,其临界含水量减小至0.185%。 当超临界二氧化碳(50 ℃、8 MPa)中含有0.020%的O2、0.020%的SO2、0.020%的H2S时,其临界含水量为0.1500%。 在采用X70管线钢的输送管道中,当超临界二氧化碳相(50 ℃、10 MPa)中含有0.1%的O2时,其相对湿度为45%。 HUA等研究了X65管线钢在超临界二氧化碳(35 ℃、8 MPa)环境中H2O、SO2、O2对其腐蚀速率的影响。结果表明:当超临界二氧化碳中不含或含少量H2O(小于0.030%),SO2及O2的体积分数增加至0.005%及0.002%时,X65管线钢在48小时内的腐蚀速率基本不变,保持在0.003 mm/a。当超临界二氧化碳中含有饱和水(H2O和CO2体积分数分别为3.4%和0.3437%),不含SO2及O2时,X65管线钢在48小时内的腐蚀速率极低,约为0.003 mm/a;当SO2及O2的体积分数分别增加至0.005%和0.002%,X65管线钢在48小时内的腐蚀速率极大提高,增加至0.39 mm/a;当SO2和O2体积分数增加至0.01%和0.002%时,X65管线钢在48小时内的腐蚀速率由0.1 mm/a增加至0.72 mm/a。 SUN等研究了X65管线钢在超临界二氧化碳(50 ℃、8 MPa)环境中,气体杂质SO2、O2、H2S、NO2分别对其输送管材腐蚀速率的影响。结果表明,当含饱和水的超临界二氧化碳相分别只含有SO2、O2、H2S、NO2,且这些杂质的体积分数由0增加至0.1%时,X65管线钢在24小时内的腐蚀速率由0.04 mm/a分别增加至1.85、0.08、0.40、1.80 mm/a。 XIANG等研究了在含 H2O、SO2、O2等杂质的二氧化碳(压力为8 MPa)中,温度对X70管线钢腐蚀速率的影响。当二氧化碳中含有0.4%的H2O、0.18%的SO2、0.03%的O2时,25 ℃下X70管线钢在120小时内的腐蚀速率较低,约为1.1 mm/a;随着温度逐渐升高至75 ℃时,X70管线钢的腐蚀速率明显升高,约为3 mm/a;但随着温度升高至93 ℃时,X70管线钢的腐蚀速率逐渐降低至1.2 mm/a。 WANG等研究了在含饱和水的超临界二氧化碳(40 ℃、10 MPa)环境中,SO2、O2等杂质对X70管线钢腐蚀速率的影响。当含饱和水的超临界二氧化碳相中不含SO2、O2时,X70管线钢在48小时内的腐蚀速率较低,约为0.06 mm/a;当O2增加至0.1%时,X70管线钢在48小时内的腐蚀速率稍微降低,约为0.03 mm/a;当SO2增加至0.05%时,X70管线钢在48小时内的腐蚀速率显著升高,约为1.1 mm/a;当含饱和水的超临界二氧化碳相中O2及SO2分别增加至0.1%和0.05%时,腐蚀速率稍微降低,约为0.6 mm/a。 CHEN等在含未饱和、饱和、过饱和水的超临界二氧化碳环境中对X80管线钢进行了电化学腐蚀试验。在含未饱和水的超临界二氧化碳环境(40 ℃、8 MPa)中,X80管线钢在48小时内的腐蚀速率为0.1676 mm/a;随着超临界二氧化碳环境中含水量的增加,X80管线钢的腐蚀速率呈指数增加,在含过饱和水的超临界二氧化碳环境(40 ℃、8 MPa)中,其腐蚀速率为17.25 mm/a。 XU等研究了在超临界二氧化碳环境(温度为50 ℃)中,压力及含水量对X65、X70及X80管线钢腐蚀速率的影响。在不同压力下(8 MPa或10 MPa),不同管线钢在72小时内的腐蚀速率变化趋势基本一致,随着超临界二氧化碳环境中H2O含量的增加,管线钢的腐蚀速率大幅增大。在压力为8 MPa、H2O体积分数为0.2%的超临界二氧化碳环境中,X65、X70及X80管线钢在72小时内的腐蚀速率差异较大,X65、X80管线钢的腐蚀速率最大,约为0.08 mm/a,X70管线钢的腐蚀速率最小,约为0.02 mm/a;在压力为10 MPa或12 MPa、H2O体积分数为0.2%的超临界二氧化碳环境中,3种管线钢在72小时内的腐蚀速率差异较小,均基本保持在0.01~0.03 mm/a。

由于超临界二氧化碳兼具液态二氧化碳及气态二氧化碳的优点,其密度大、黏度及比热容小,陆地长距离输送二氧化碳时,推荐采用超临界态输送。 纯净二氧化碳一般对低合金管材的腐蚀较轻,只有H2O、O2、H2S、SO2、NO2等杂质含量达到临界值(尤其是H2O的含量达到一定值),超临界二氧化碳输送管道才会发生腐蚀。因此,对于超临界二氧化碳输送气源成分的严格控制,才是解决超临界二氧化碳低合金输送管道腐蚀的关键。 考虑到管材成本问题,目前世界各国CCUS项目中超临界二氧化碳输送管道普遍采用低合金钢,其主要种类有X65、X70及X80管线钢。 尽管国内外对CCUS二氧化碳输送特性及输送管材腐蚀行为进行了较多的研究,但仍存在一些急需解决的问题: (1) 不同杂质体系下临界含水量的确定。目前研究中只针对特定杂质环境的临界含水量进行了研究,不具有普适性。临界含水量与杂质类型及含量之间是否存在特定的模型关系,值得深入研究。 (2) NO2对超临界二氧化碳输送管材的腐蚀产物的研究。目前研究中对H2O、O2、SO2、H2S对超临界二氧化碳输送管材的腐蚀机理及最终腐蚀产物的影响进行了较为系统的研究,但对超临界二氧化碳输送管材在含NO2及饱和水的环境中的最终腐蚀产物还没有统一定论。 (3) 超临界二氧化碳输送管材在复杂杂质环境中的腐蚀热、动力学分析。吉布斯自由能是判断超临界二氧化碳输送管材是否发生腐蚀的重要依据。建立超临界二氧化碳输送管材在复杂环境中的热力学、动力学模型是研究其腐蚀机理的关键,但目前研究中还缺乏此类模型。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414