为应对气候变化,全球各国制定了一系列政策条款要求在2030年实现碳中和,寻求和发展清洁可再生能源,完成从化石能源向清洁能源的快速过渡。在可再生能源中,氢能作为一种几乎零CO2和温室气体排放的能源[1~3],引起了各国的重点关注。在氢能的众多运输方式中,管道运输具有体量大、距离远、能耗损失低等优点,可增大氢能资源的市场覆盖度,在能源结构优化调整中具有很高的经济性[4, 5],但新建管道成本较高制约了氢能的长距离输送环节发展[6]。目前,利用现有天然气管道掺氢输送可实现氢能长距离、大规模、网络化运输需求,国内外也已经开展大量天然气和氢气掺混技术研究[7~10]。然而,现有天然气管道长期服役后内外均会出现腐蚀缺陷,在此区域会有应力集中,并且氢在此区域容易发生聚集。随后应力集中和氢富集会诱发材料产生微裂纹,最终导致材料发生脆性断裂,造成安全风险。

在役天然气管道在运行过程中,不可避免地受到自然灾害、外部压力、环境影响或第三方破坏而产生腐蚀、凹陷、裂纹等各种宏观结构缺陷[11],同时金属管材内部存在大量位错、晶界、析出相、非金属夹杂物等微观组织缺陷[12]。目前,对位错、晶界和非金属夹杂物[10,13]等各种微观组织缺陷的氢捕获行为进行了广泛研究,而关于氢原子在管道腐蚀、凹陷和裂纹等宏观结构缺陷上的扩散和分布研究不足。郭诗雯等[14]针对双腐蚀缺陷管道上的氢浓度分布规律研究表明,缺陷长度会显著影响其周围氢分布状态。刘韦辰等[15]基于有限元的数值分析模型,研究了拉伸应变作用下X80管道腐蚀缺陷处的氢原子分布,研究表明随着缺陷长度的减小和缺陷深度的增大,氢原子更集中在缺陷的中心处。由此不难看出,内部压力、缺陷位置、缺陷长度和深度等因素会对缺陷处氢原子富集状态产生显著影响。然而,管材内局部富集的氢浓度无法通过现有技术手段测量,因此明确氢原子在腐蚀缺陷处扩散富集行为及浓度分布状态,对现有老化管道输氢适用性评估具有重要意义。

本文以含腐蚀缺陷的X52管道为研究对象,开展腐蚀缺陷处氢扩散和分布特征研究。通过有限元模拟,耦合应力场和氢扩散场,研究不同内压下管道缺陷处的应力和氢浓度分布,分析缺陷长度和深度对最大氢浓度的影响。本文重点分析氢与腐蚀缺陷的相互作用,对老化管道的风险评估和氢管道的完整性管理具有重要意义。

1 数值模拟

1.1 模型

(1)

式中,D是氢扩散系数,4.32 × 10-11 m2·s-1 [18];R是气体常数,8.41 J·mol-1·K-1;T是绝对温度,273 K;C是氢浓度,mol·m-3;μ是化学势。

当不考虑应力状态时,化学势可以写成[19]:

(2)

式中,μ0是参考温度和压力下的化学势。

然而,如果系统受到外力,化学势μ应改写为[20]:

(3)

式中,μσ是μ的与应力相关部分,描述为[21]:

(4)

式中,σh是静水应力,等于3个主应力的平均值,σh =

(5)

考虑一个任意体积V的材料,其边界是表面S,质量守恒要求V内部总氢的变化率等于通过表面S的通量[17]:

(6)

式中,∂/∂t是对时间的偏导数;n是向外的单位法向量。将

(7)

通过应用散度定理,

(8)

该方程是Fick第二定律的修正形式。在有限元软件COMSOL Multiphysics中,稀物质传递的质量守恒方程如下[23]:

(9)

式中,Ra是物质的反应速率表达式。因此,在COMSOL中将Ra定义为-

1.2 初始条件和边界条件

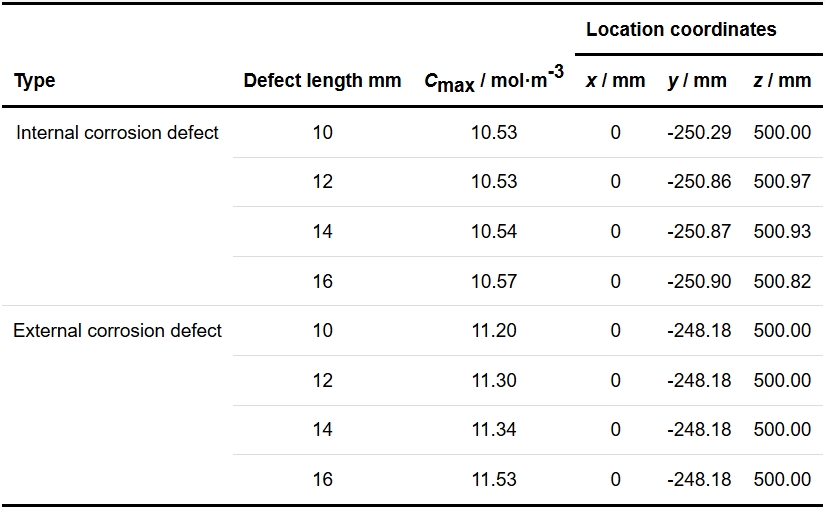

在COMSOL Multiphysics 5.6软件中,建立了一个三维(3-D)有限元模型,用于模拟和分析内压为6、8和10 MPa下管道内外腐蚀缺陷处的氢扩散和分布,如图1所示。图1a中,模拟管段的几何参数为管长L = 2000 mm,外径D = 508 mm,壁厚t = 9.525 mm[24]。腐蚀缺陷宽度为10 mm,缺陷长度分别为10、12、14和16 mm,缺陷深度分别为壁厚的20%、30%、40%和50%,即1.10、2.86、3.81和4.76 mm,以确定图1b中腐蚀缺陷几何尺寸的影响。为了节省计算时间,在模拟中使用了四分之一的模型以及其中的内部和外部腐蚀缺陷,如图1c和d所示。

图1

图1 处于内部压力下的管段示意图,管道上存在的腐蚀缺陷的俯视图和横截面图,用于数值分析的四分之一模型,模型上的内部腐蚀缺陷和外部腐蚀缺陷,内部和外部腐蚀缺陷左右边缘示意图

Fig.1 Schematic diagrams of a pipe segment under internal pressure (a), top and cross-sectional views of a corrosion defect present on the pipe (b), a quarter model used in numerical analysis (c), an internal corrosion defect and an external corrosion defect on the model (d), Schematic diagrams of the left and right edges of internal (e) and external (f) corrosion defect

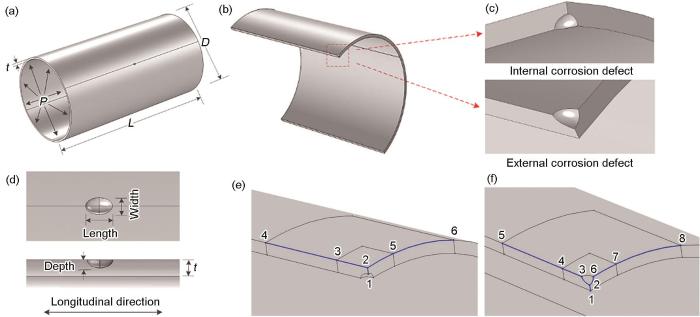

为了平衡计算精度和计算时间,如图2所示,该模型由两个正方形分成3个区域。其中,区域1是边长l1 = 30 mm的第一个正方形,包含腐蚀缺陷;区域2是边长为l2 = 100 mm的第二个正方形,但不包含区域1;余下部分为区域3。区域2和3采用粗六面体网格,壁厚方向均匀分为4层。区域1用更精细的四面体网格划分,腐蚀缺陷附近最小网格尺寸为1~5 mm。

图2

图2 模型网格划分

Fig.2 Mesh of the model: (a) mesh of the whole model, (b) mesh of the region 1 and 2, (c) mesh of the corrosion defect

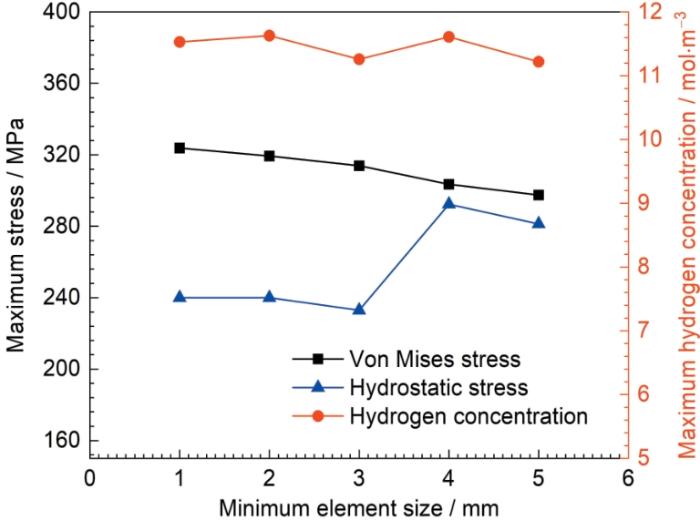

图3为网格敏感性分析结果。可以看出,当最小单元尺寸小于3 mm时,最大应力和最大氢浓度基本不变,因此最小单元尺寸选择为1 mm,最大单元增长速率为1.1,完整网格由53949个单元组成。采用MUMPS (multi-frontal massively parallel sparse)求解器进行求解。模拟的扩散过程持续5 × 106 s。

图3

图3 外部腐蚀缺陷处最大von Mises应力、静水应力、氢浓度与网格敏感性分析

Fig.3 Maximum von Mises stress, hydrostatic stress and hydrogen concentration at the external corrosion defect and mesh sensitivity analysis

1.3 X52管线钢的力学性能

模拟中使用的Young′s模量E = 207 GPa,Poisson比ε = 0.3。描述钢弹塑性行为的硬化函数σhard如下[27]:

(10)

式中,σexp为根据X52钢工程应力-应变曲线实测的应力函数;εp是塑性应变;σe是有效应力(MPa);σe/E是弹性应变;σy是屈服强度(MPa);X52钢的屈服强度和极限抗拉强度分别为359和455 MPa。

2 实验结果

2.1 内外腐蚀缺陷处von Mises应力分布

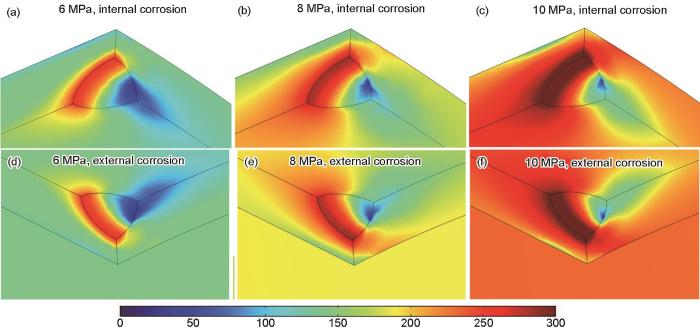

图4展示了在不同内压下,长度为16 mm,深度为4.76 mm的内部和外部腐蚀缺陷处von Mises应力分布。可以看出,内压的存在使腐蚀缺陷处von Mises应力分布不均匀,发生局部应力集中,该区域应力远高于管段其他部位。6 MPa变化到8 MPa压力时,von Mises应力较大区域变大、应力变大。当内部压力为10 MPa时,沿缺陷边缘von Mises应力更大,并且仅存少部分应力较小区域。内、外腐蚀的von Mises应力分布基本相同,应力值随内压的增加而增大。

图4

图4 6~10 MPa内压下内部和外部腐蚀缺陷处von Mises应力(MPa)分布

Fig.4 Distributions of von Mises stresses (MPa) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f)

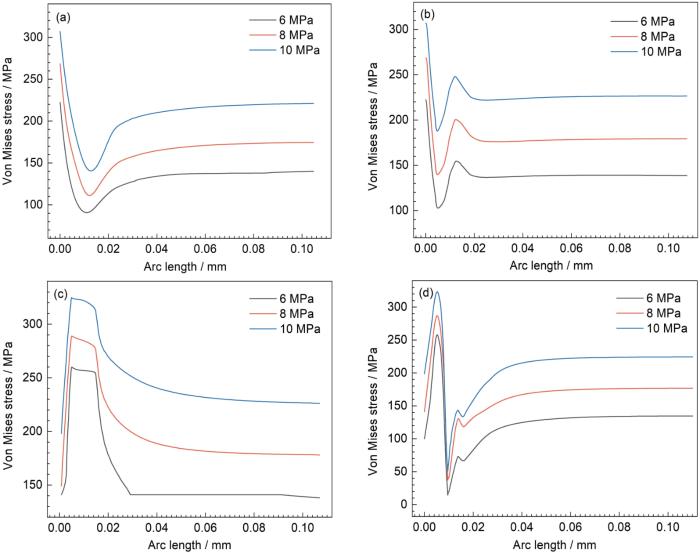

图5a和b为沿内部腐蚀缺陷左边缘和右边缘von Mises应力分布。左边缘von Mises应力从最大值减小到最小值,并在小幅增加后保持稳定。右边缘的应力也从最大值减小到最小值,后上升到一个局部峰值,并在略微减小后趋于稳定。不同内压下的von Mises应力大小顺序为10 MPa > 8 MPa > 6 MPa。图5c和d为沿外部腐蚀缺陷的左边缘和右边缘的von Mises应力分布。左边缘的von Mises应力从最小值到最大值增加并略有下降,随后迅速下降,最后达到稳定状态,此时6 MPa的应力等于开始时的最小值。右边缘的应力首先迅速上升,然后迅速下降到最小值,并再次迅速增加到一个小的局部峰值。在此峰值之后,它会再降低,随后缓慢地上升到稳定值。总的来看,内压越大,局部缺陷处的von Mises应力越大。

图5

图5 von Mises应力沿着内腐蚀缺陷左边缘和右边缘,以及外部腐蚀缺陷左边缘和右边缘的线性分布

Fig.5 Liner distributions of von Mises stresses along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

2.2 内外腐蚀缺陷处的静水应力分布

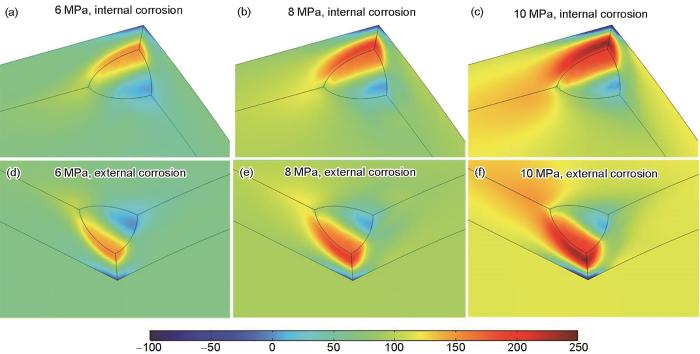

图6为不同内压下,内部和外部腐蚀缺陷(长度为16 mm,深度为4.76 mm)处的静水应力分布。图中的彩色图例表示静水应力(MPa)的大小。在内压作用下,腐蚀缺陷处会产生静水应力集中。在6 MPa下,缺陷处的较大静水应力在应力条上为黄色,较小的为浅蓝色。在8 MPa的内压下,较大的应力位于红色区域,面积扩大,但蓝色区域略有缩小。当内压达到10 MPa时,出现暗红色和深蓝色区域,并且红色区域略微偏离缺陷边缘。总的来看,内、外腐蚀缺陷处的静水应力分布相似,并随内压的增加而增大。

图6

图6 6~10 MPa内压下内部和外部腐蚀缺陷处的静水应力分布(MPa)

Fig.6 Distributions of hydrostatic stresses (MPa) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f)

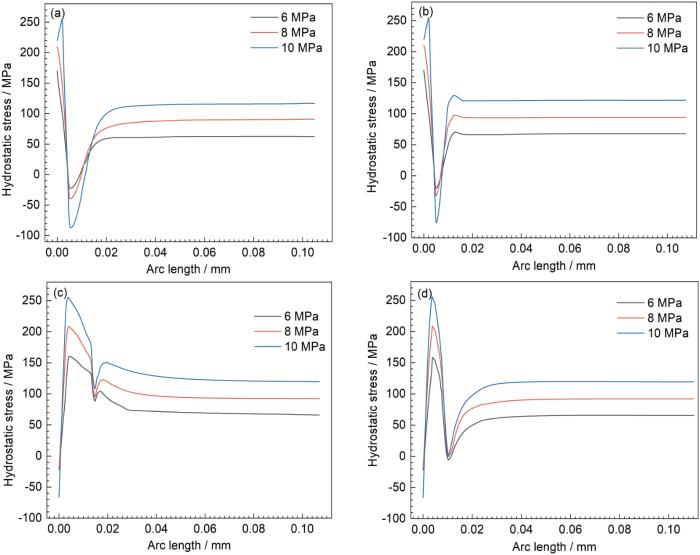

图7

图7 静水应力沿着内腐蚀缺陷左边缘和右边缘,以及外部腐蚀缺陷左边缘和右边缘的线性分布

Fig.7 Liner distributions of hydrostatic stresses along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

2.3 内压作用下氢在腐蚀缺陷处的扩散与分布

2.3.1 10 MPa下氢在外腐蚀缺陷处的扩散过程

图8为10 MPa下外部腐蚀缺陷(长度16 mm,深度4.76 mm)处氢扩散过程,其中图例条为氢浓度(mol/m3)的大小。从腐蚀开始到1 × 106 s,氢的扩散是均匀的,只在腐蚀缺陷处氢的扩散速度较快。1.5 × 106 s后氢在腐蚀缺陷处积累,浓度条上的暗红色表示氢浓度变大,直到2.5 × 106 s扩散达到稳定状态,氢分布保持不变。并且由于内部压力,缺陷处最终氢浓度超过初始边界值10 mol/m3。

图8

图8 10 MPa下外部腐蚀缺陷处的氢扩散过程

Fig.8 Hydrogen diffusion process at external corrosion defect at 10 MPa (Color legend: hydrogen concentration, mol/m3): (a) 1 × 105 s, (b) 5 × 105 s, (c) 1 × 106 s, (d) 1.5 × 106 s, (e) 2 × 106 s, (f) 2.5 × 106 s

2.3.2 不同内压下内外腐蚀缺陷处氢的分布

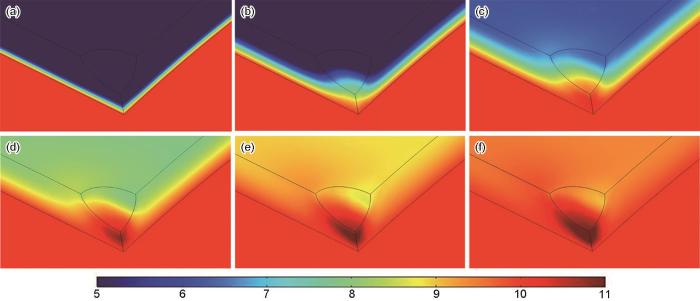

图9显示了在5 × 106 s时不同内压下内部和外部腐蚀缺陷(长度16 mm,深度4.76 mm)处的氢分布,其中图例条为氢浓度(mol/m3)的大小。在内压作用下,氢在腐蚀缺陷处局部积累,积累氢浓度随着内压的增加而增加。在5 × 106 s时,内、外腐蚀的最大浓度均高于初始边界条件10 mol/m3。但值得注意的是,外腐蚀缺陷处的氢浓度明显高于内腐蚀缺陷处。

图9

图9 5 × 106 s时6~10 MPa内压下内部和外部腐蚀缺陷处的氢浓度分布(mol/m3)

Fig.9 Distributions of hydrogen concentrations (mol/m3) at internal (a-c) and external (d-f) corrosion defects under an internal pressure of 6 MPa (a, d), 8 MPa (b, e) and 10 MPa (c, f) at 5 × 106 s

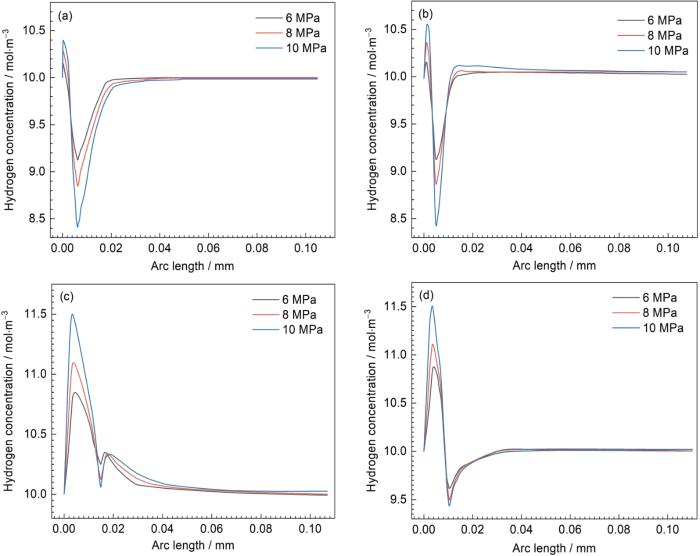

图10a和b为在5 × 106 s时氢浓度沿着内部腐蚀缺陷的左边缘和右边缘的分布。沿左右边缘的氢气浓度均从10 mol/m3的初始浓度短暂上升到最大值,然后下降到最小值。缺陷附近的氢浓度从最小值再次增加到10 mol/m3。并在远离缺陷处保持在10 mol/m3。其中,在10 MPa下的最大值高于6和8 MPa,最小值低于6和8 MPa,并且10 MPa内压条件下氢在缺陷处分布最不均匀。图10c和d为在5 × 106 s时氢浓度沿着外部腐蚀缺陷的左边缘和右边缘的分布。氢浓度均从10 mol/m3的初始浓度上升到最大值,然后下降,并且右边缘浓度下降到10 mol/m3以下,然后上升到10 mol/m3并且在远离缺陷处稳定。随后,在左边缘的浓度在未达到10 mol/m3时略有反弹,然后再次降低,并最终在远离缺陷处稳定在10 mol/m3。总的来看,内部压力越大,最大氢浓度越高,但最小氢浓度的差异不大。

图10

图10 氢浓度沿着内腐蚀缺陷左边缘和右边缘,以及外部腐蚀缺陷左边缘和右边缘的线性分布

Fig.10 Liner distributions of hydrogen concentrations along the left edge (a, c) and right edge (b, d) of the internal corrosion defect (a, b) and the external corrosion defect (c, d)

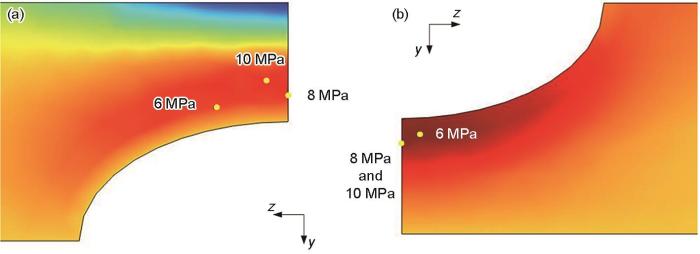

图11

图11 内部腐蚀缺陷和外部腐蚀缺陷的最大氢浓度位置

Fig.11 Locations of the maximum hydrogen concentrations of internal corrosion defect (a) and external corrosion defect (b)

2.4 不同长度和深度腐蚀缺陷处的氢分布

2.4.1 不同长度腐蚀缺陷处的氢分布

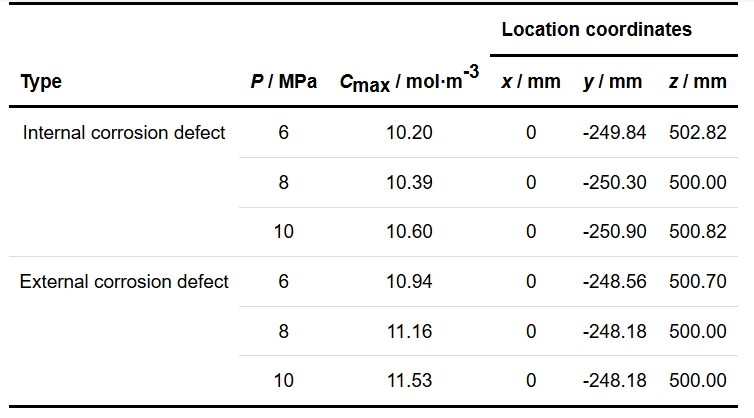

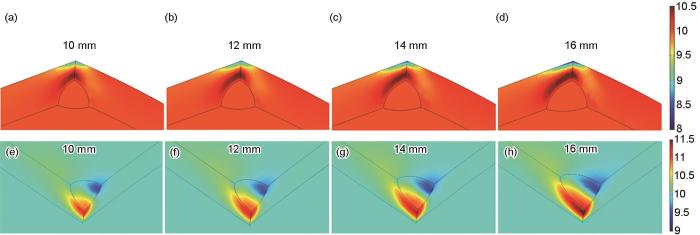

图12为在5 × 106 s时10 MPa下具有不同长度(深度为4.76 mm)的内部和外部腐蚀缺陷处的氢分布。颜色图例为氢浓度(mol/m3)的大小。从图12a~d可以看出,当长度为10 mm时,氢在内腐蚀缺陷处有明显聚集,浓度条上以暗红色表示,且缺陷处暗红色浓度仅随长度增加而略有增加。当缺陷长度为12 mm时,缺陷处的氢浓度在浓度条上为浅红色,表示为较高氢浓度。如图12e~h所示,不同长度的外腐蚀缺陷处的氢积累也很明显,当缺陷长度从10 mm增加到16 mm时,浓度条上的氢浓度由红色变为暗红色,表示为浓度增加。由此可得,随着缺陷长度的增加,氢的聚集区域扩大。不同缺陷长度下的最大氢浓度和位置坐标列于表2中。

图12

图12 5 × 106 s时10 MPa下不同长度内、外腐蚀缺陷处的氢分布

Fig.12 Hydrogen distribution at internal (a-d) and external (e-h) corrosion defects with different lengths under an internal pressure of 10 MPa at 5 × 106 s (Color legend: hydrogen concentration, mol/m3): (a, e) 10 mm, (b, f) 12 mm, (c, g) 14 mm, (d, h) 16 mm

2.4.2 不同深度腐蚀缺陷处的氢分布

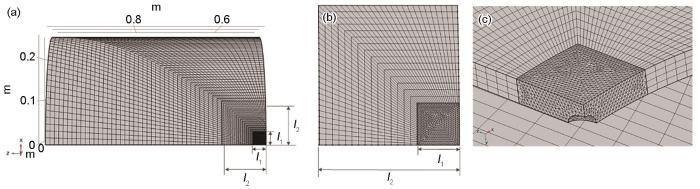

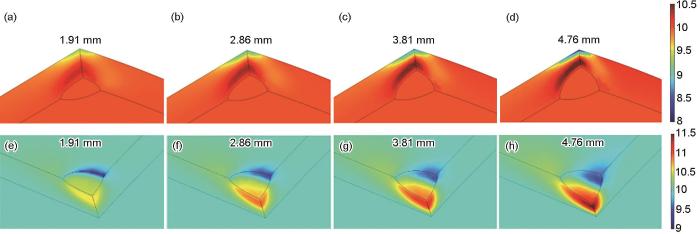

由图13可得,在5 × 106 s时在10 MPa下具有不同深度(长度为16 mm)的内部和外部腐蚀缺陷处的氢分布。颜色图例为氢浓度(mol/m3)的大小。如图13a~d所示,在1.91 mm深度处,腐蚀缺陷处的氢浓度为深红色略高于其他部位。当深度增加到2.86 mm及以上时,缺陷处的氢浓度在浓度棒上呈暗红色表示为浓度最高,并且氢积累区域变得大于1.91 mm处。从图13e~h中可以看出,当缺陷深度为1.91 mm时,氢在缺陷处不会明显地积聚,如浓度条上的黄色所示。由此可得,随着缺陷深度的逐渐增加,外腐蚀缺陷处的局部氢浓度逐渐升高,依次出现橙、红、暗红3种颜色。表3中列出了不同缺陷深度处的最大氢浓度和位置坐标。

图13

图13 5 × 106 s时10 MPa下不同深度内、外腐蚀缺陷处的氢分布

Fig.13 Hydrogen distribution at internal (a-d) and external (e-h) corrosion defects with different depths under an internal pressure of 10 MPa at 5 × 106 s (Color legend: hydrogen concentration, mol/m3): (a, e) 1.91 mm, (b, f) 2.86 mm, (c, g) 3.81 mm, (d, h) 4.76 mm

3 分析与讨论

3.1 内压对腐蚀缺陷处应力分布的影响

从图5中可以看出,在3种内压作用下,沿缺陷边缘的von Mises应力最大值分别为260、290和325 MPa,均未超过X52钢的屈服应力,因此缺陷处于弹性状态,没有局部塑性变形。在弧长超过0.04 mm的缺陷边缘上,均匀分布的von Mises应力分别为140、170和220 MPa左右。此外,图7示出了缺陷边缘上的最大静水应力为160、210和260 MPa,远离缺陷的稳定静水应力约为70、90和120 MPa。值得注意的是,缺陷处的最小静水应力可以小于0,例如在10 MPa下可以达到-70~-80 MPa。根据

3.2 内压对腐蚀缺陷处氢扩散分布的影响

图8以存在外腐蚀缺陷的管道为例,模拟了10 MPa内压下管道中氢的扩散过程。在这种情况下,浓度梯度和静水应力梯度一起作为氢扩散的驱动力。在未被腐蚀的部分,氢气沿壁厚方向从管内壁向外壁均匀扩散。在5 × 106 s后,氢扩散到腐蚀缺陷附近,由于缺陷的存在,氢在腐蚀缺陷处的扩散速度要快于其他地方。在1.5 × 106 s时,缺陷处出现氢积累,且积累面积和氢浓度随时间而增加。当扩散进行到2.5 × 106 s时,氢的分布达到稳定状态,并且缺陷处的最大氢浓度高于管道上为10 mol/m3的均匀氢浓度。

3.3 缺陷位置对腐蚀缺陷处氢分布的影响

在图9中,相同的内压下内腐蚀缺陷处积累的氢浓度明显低于外腐蚀。在浓度条上,前者用橙色和红色表示,后者用暗红色表示,尽管它们在图6中的静水应力颜色是相同的。比较图10的a,b和c,d,外腐蚀的最大边缘浓度也明显高于内腐蚀。这表明,管道腐蚀部位影响缺陷处的氢积累程度,而且内压对外腐蚀处氢积累的影响更大。同样,表1中的Cmax值也证明了这一点。外腐蚀Cmax超过边界条件10 mol/m3以上,并且当内压从6 MPa变化到10 MPa时,内腐蚀Cmax增加0.4 mol/m3,外腐蚀Cmax增加0.59 mol/m3,变化幅度更大。以上结果表明,在相同条件下,外腐蚀管道相比内腐蚀管道更容易发生氢致开裂。

此外,内、外腐蚀缺陷的Cmax位置变化也不同。从图11中可以看出,内腐蚀的Cmax位置随内压的变化比外腐蚀的大,但都远离缺陷弧面。因此,相同条件下的内、外腐蚀缺陷也可能具有不同的氢致开裂起始部位。

3.4 缺陷长度和深度对腐蚀缺陷处氢分布的影响

4 结论

(1) 缺陷的存在加速了缺陷附近处氢的扩散,并且由于内压的存在导致腐蚀缺陷处应力集中、氢分布不均匀。在相同内压下,von Mises应力和静水应力分布并不相同。但是内压的增加使两种应力均升高,并使缺陷处的应力集中程度增大,从而导致氢在腐蚀缺陷处积聚,并使局部氢浓度增大。而且不同内压下,氢气浓度最大值的位置会发生移动,但移动变化不大。

(2) 在相同内压下,外腐蚀缺陷处的氢浓度最大值大于内腐蚀缺陷处,且外腐蚀缺陷处的氢浓度随内压的变化较大。此外,内部和外部腐蚀的最大氢浓度的位置是不同的,但它们通常会远离缺陷处。

(3) 缺陷长度的增加使外腐蚀氢浓度最大值略有增大,而对内腐蚀氢浓度影响不大。在不同的长度上,外腐蚀最大浓度位置保持不变,而应力集中区和氢积累区均随缺陷长度的增加而扩大。随着缺陷深度的增加,氢浓度随之增大,内腐蚀和外腐蚀的氢积累面积也增大,同时最大氢浓度产生于更靠近管壁的位置。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414