近年来,为减少化石燃料的使用和温室气体的排放,进一步实现“双碳目标”,我国对清洁能源和可再生能源的需求日益增加[1]。氢气作为清洁能源,被视为重要的能源载体,具有来源广泛、能量密度高、可再生等优势,成为重要的能源载体,面临大规模存储需求[2]。目前储氢技术主要分为高压气态储氢技术、低温液态储氢技术、有机液态储氢技术和固体储氢技术4种类型[3]。而地下储氢(UHS)是利用地下构造空间实现氢气大规模高压气态储存的技术,以高安全、低成本、大规模、长周期的特点优于其他技术[4]。但基于氢气本身较高的扩散系数、管道完整性问题、微生物消耗等原因,氢气的泄露和损失成为无法避免的问题[5]。在地下储氢库中,微生物导致氢气转化为甲烷和其他生物量的损失可达3.7%[6]。进入盖层的氢气量占储存氢气总量的小部分,泄漏量通常< 1%[7]。

微生物腐蚀(MIC)是指由微生物生命活动引起的腐蚀失效形式[8]。在地下储氢库中存在着各种古细菌和微生物,这些生物体引起的管道腐蚀是UHS的主要问题之一[9]。其中硫酸盐还原菌(SRB)作为最常见、危害最大的细菌之一,广泛存在于油气井内[10,11]。当储氢库内含有硫酸盐或有机物质时,SRB可以消耗氢气并产生硫化氢,加速对金属管道的腐蚀[12~14]。同时,SRB可以使更多的氢原子渗透到金属中。一项奥地利莱恩的地下太阳贮存项目发现,将10%的H2与天然气混合并贮存了四个月之后,氢气浓度下降到7%,同时硫酸盐从20 mg/L降至0 mg/L[15]。在盐穴储氢环境中,能观察到硫酸盐还原菌的活动。硫酸盐还原菌生活在盐水中,并在洞壁上形成生物膜[16]。

在地下储氢库中,除微生物腐蚀之外,还存在着另外一个不可忽视的问题。即应力腐蚀开裂(SCC)[17,18]。SCC是指在一定的腐蚀环境中,在应力作用下裂纹扩展和破坏的现象[19]。近年来,众多研究指出SRB对钢铁材料的应力腐蚀开裂有重要影响,提出了“菌致开裂”理论。一方面,SRB腐蚀形成的局部腐蚀(或凹坑)在适当的条件下倾向于发展成裂纹,从而促进SCC的发生[20];另一方面,应力更容易在凹坑底部或尖端积聚,这将对裂纹萌发产生重要影响[21]。研究指出,SRB可以同时进行直接电子转移和促进铁溶解。而应力会影响X80钢的微观结构,导致应力集中,SRB和应力共同加速了管道钢的腐蚀[22~24]。同时对模拟海水环境中由SRB引起的2205双相钢应力辅助MIC进行了机理研究。研究结果表明,SRB可能会显著影响2205双相钢的点蚀行为,而应力会促进MIC行为[25]。此外SRB产生的硫化物能够破坏基材表面保护层的完整性,促进氢的渗透,进一步增加低碳钢的脆性[26]。在地下储氢过程中,存储的氢气对管道内部产生应力,同时管道外部受到来自地下盖层和泥土的额外应力。在微生物和应力的共同作用下,导致管道的耐腐蚀性和承压能力下降,影响井筒和储存设备的完整性[25,26]。

迄今为止,关于SRB对应力腐蚀的影响或SRB作用下钢铁材料的腐蚀已有大量研究成果。但在临氢环境中,大量研究多集中于高压氢条件下钢铁的氢致开裂和腐蚀规律,鲜有关于微量氢影响碳钢腐蚀的探究。即使有大量研究指出SRB能够消耗氢气用来还原硫酸盐以及SRB和应力的协同作用可以提高腐蚀的敏感性[22,27,28]。但对微量氢如何影响微生物和应力协同作用下对钢铁材料的腐蚀行为仍缺乏合理的解释。在地下储氢库中,临氢管道不仅需要考虑高压氢脆的问题,同时也需考虑在服役条件下泄露所产生的微量氢气对微生物腐蚀以及对钢铁材料力学性能的影响。本文主要研究了J55合金钢在微量氢气、SRB和外加应力多因素耦合作用下的腐蚀行为,选用J55钢方形U形弯曲试样作为实验样品,进行电化学测量、腐蚀形貌观察、腐蚀产物分析等。讨论了氢气、SRB和应力耦合作用下对J55钢腐蚀的影响机理,为J55钢在氢气、SRB和应力作用下的腐蚀失效提供了有价值的见解。

1 实验方法

研究地下储氢库常用管材J55钢,材质为37Mn5,其化学成分(质量分数,%)为:C 0.34~0.39,Si 0.20~0.35,Mn 1.25~1.50,P < 0.025,S < 0.015,Cr < 0.015,Fe余量。腐蚀实验所需试样分别为方形试样(无应力)和U形弯曲试样(有应力)。U形弯试样是通过将具有预备半径的矩形试样弯曲而形成的,加工前后的尺寸如图1a和b所示。方形试样的尺寸为1 cm × 1 cm × 0.2 cm,除了一个工作表面(1 cm²)外,两种试样的其他表面(U形弯试样的工作表面为弯曲顶部外侧面)均用特氟龙漆密封[29]。对方形试样和U形弯曲试样进行固着细胞计数和微裂纹观察。如图1c和d所示。在加工U形试样和实验之前,所有样品均用400#、800#、1200#粒度的砂纸依次打磨,使用无水乙醇对样品进行脱脂清洗,清洗后用去离子水冲洗,干燥以备后用。在实验之前,对实验所需的样品进行紫外线消毒20 min,以消除微生物的干扰。

图1

图1 J55钢试样和所用设备示意图

Fig.1 Schematic diagram of the specimen and equipment for the dimensions: (a) J55 U-bend specimen before bending, (b) dimensions of the J55 U-bend specimen after bending, (c) electrochemical reaction cell containing the electrodes of the J55 square specimen (1 cm2) with the Pt counter electrode and the Ag/AgCl electrode immersed in a common medium, (d) electrochemical cell containing the electrodes of the J55 U-bend specimen (1 cm2) of the same

本实验所使用的SRB是从某油田采出水样品中分离所得,在厌氧瓶中培养。培养基为ATCC 1249改良巴氏培养基,其主要成分(g/L)为:酵母提取物1.0,柠檬酸三钠5.0,乳酸钠3.5,CaSO4·2H2O 1.0,NH4Cl 1.0,MgSO4 2.0,Fe(NH4)2(SO4)2 1.0,K2HPO4 0.5。培养基在121 ℃高压灭菌器中灭菌20 min后取出,随后通入过滤的高纯N2持续60 min、以除去溶液中的氧气。在手套箱里进行细菌接种,细菌与培养基比例为1∶100,最后放置在38 ℃的恒温培养箱中培养。

腐蚀实验分为a~f 6组。实验中使用的容器为250 mL的厌氧瓶,每组实验均注入250 mL培养基,瓶内剩余的顶空体积为250 mL。a和b组分别使用方形试样(无应力)和U形弯试样(有应力)在无菌培养基中进行;c组则在含有SRB的培养基中进行,使用方形试样(有菌无应力);d组至f组使用U形弯曲试样,分别注入0、15、30 mL的氢气,并在含有SRB的条件下进行实验。随着不同体积氢气的注入,可以使用以下公式计算氢气在不同分压条件下的溶解度。

(1)

(2)

式中,n为标准条件下的摩尔数,mol;V1 为注入氢气的体积,L;R为298 K条件下的理想气体常数,J/(mol·K);T为气体的绝对温度,K;P为氢气的分压,Pa;V2为容器内剩余体积,mL。

同时,采用Henry定律和理想气体方程计算不同条件下氢气的溶解度以及含量(计算时将培养基假设为水,温度设定为25 ℃)

(3)

(4)

(5)

式中,C为溶解度,mol/L;kH为溶解度系数,mol/(L·Pa);P1为大气压强,Pa;V3为溶液体积,mL;V4为氢气在水溶液中的含量,mL。

因此,分别向容器内注入0、15和30 mL的氢气后,在不同分压条件下,氢气在水中的溶解度、溶解氢含量和氢气浓度如下:溶解度依次为0、9.7 × 10-5和2 × 10-4 mol/L;溶解氢含量依次为0、0.56和1.12 mL;氢气浓度依次为0%,0.22%,0.44%。

实验持续168 h之后,取出试样将其浸入5%戊二醛中15 min,随即使用浓度为25%、50%、75%和100%的乙醇逐级脱水,每一过程持续10 min进行生物膜固定。使用FEI Quanta 200F型扫描电子显微镜(SEM)观察腐蚀产物膜的形态以及试样的截面;使用FEI Quanta 200F型能量色散X射线光谱法(EDS)对试样进行元素分析;使用ASTM G1-03标准酸洗液(500 mL浓盐酸+ 500 mL去离子水+ 3.5 g六亚甲基四胺)除去试样的腐蚀产物层,依次用去离子水和无水乙醇清洗,吹干,并置于干燥器中,待试样充分干燥后,使用OLS4100-SAF型共聚焦激光扫描显微镜(CLSM)统计分析试样的点蚀分布。

使用CHI 660D型电化学工作站分别在实验第1、第3、第5和第7 d进行开路电位(OCP)和电化学阻抗谱(EIS)测量。在第7 d实验结束时扫描一次电位动力学极化曲线。J55钢试样(U形弯头或方形)用作工作电极(工作面积为1 cm2)。Ag/AgCl电极和Pb电极(1 cm2)作为参比电极和对电极。EIS的测试频率范围为105~10-2 Hz,激励信号为10 mV的正弦信号,使用ZSimpWin软件拟合结果。

2 结果与讨论

2.1 SRB计数

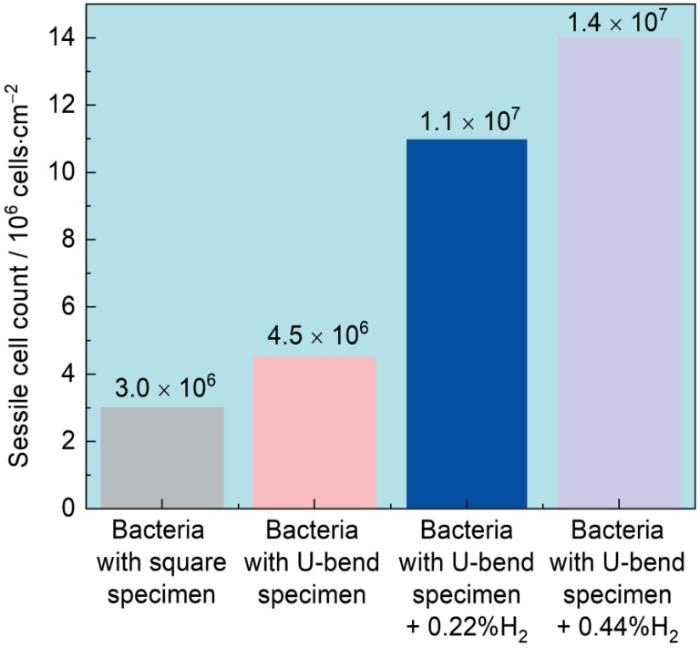

图2为在不同氢气浓度的厌氧瓶中培养7 d后,J55钢方形试样和U形弯试样表面的固着细胞数量。生物膜的胞外电子传递是SRB腐蚀碳钢过程中的一个关键因素,因此碳钢表面固着细胞的数量对其腐蚀有着重要的影响。由图可以看出,方形试样表面的固着细胞数量为3.0 × 106 cell/cm2,而有应力存在的U形弯表面的固着细胞数量4.5 × 106 cell/cm2,二者数量处于同一个数量级,应力的存在略微增加了J55钢表面固着细胞的数量。当溶液中氢气含量为0.22%时,U形弯试样表面的固着细胞为1.1 × 107 cell/cm2,而当氢气含量提高到0.44%时,固着细胞增加到1.4 × 107 cell/cm2。随着溶液中氢气含量的增加,固着细胞增加。

图2

图2 在不同氢气含量条件下培养7 d后,J55钢方形和U形弯试样表面的固着细胞数量

Fig.2 Number of sessile cells on the surfaces of J55 steel square and U-shaped bend specimen after 7 d of cultication under different hydrogen gas concentration conditions

2.2 形貌分析

图3显示了在不同条件下实验7 d之后试样的表面腐蚀形貌和EDS分析。图3a1和a2显示了在无菌条件下J55钢方形和U形弯试样表面腐蚀产物的形貌,可以观察到方形试样表面仅有零星分布的腐蚀产物。试样表面相对平滑,而在存在应力时,试样表面则显得较为粗糙,S质量分数极低,仅为0.2%,可能由培养基中的成分所致。图3b1和b2显示了暴露在细菌中J55钢方形试样(无应力)的表面形态。试样表面腐蚀产物膜分布不均匀,部分基体裸露在外。在试样表面可以观察到大量的杆状SRB,此时S质量分数有所增大,为4.0%,这可能是由SRB的生命活动产生的硫化物所导致,表面SRB在试样表面生成了腐蚀产物硫化物等。图3c1和c2显示了同时受到细菌和应力作用的J55钢U形试样的表面腐蚀产物的形貌。从图中可以看出,钢试样表面均匀地覆盖了一层产物膜,并聚集了大量的SRB细胞。此时,SRB的代谢产物硫化物持续增加,硫的质量分数高达17.1%。这表明应力有助于腐蚀产物的积累。而在应力、细菌和0.22%氢气的作用下,J55钢U形试样表面形成一层致密的腐蚀产物膜,并且产物层将钢基体完全覆盖。同时,SRB细胞密集的分布在产物膜上,与胞外聚合物混合在一起成团状覆盖在钢试样表面(图3d1和d2)。当氢气含量变成0.44%时,如图3e1和e2所示,在应力、细菌和0.44%氢气的作用下,J55钢U形试样基体表面的腐蚀产物层明显增厚,同时SRB大量聚集,形成团簇。这表明在相同条件下,应力的存在使基体表面的生物膜分布更加均匀且紧密。此外,当溶液中氢气含量为0.44%时,试样的腐蚀产物层的厚度和致密度均大于氢气含量为0.22%时观察到的表面形态。

图3

图3 不同条件下实验7 d的表面腐蚀形态和EDS分析

Fig.3 Surface corrosion morphologies (a1-e1, a2-e2) and EDS analysis (a3-e3) conditions for sterile with square specimen (a1), sterile with U-bend specimen (a2), bacteria with square specimen (b), bacteria with U-bend specimen (c), bacteria with U-bend specimen + 0.22%H2 (d) and bacteria with U-bend specimen + 0.44%H2 (e) after 7 d

图4

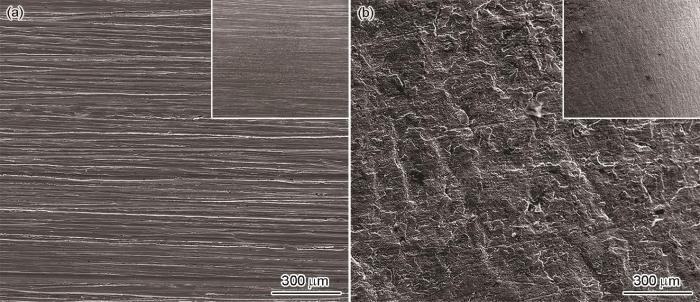

图4 J55钢试样在无菌环境实验7 d天后去除腐蚀产物的表面腐蚀形貌

Fig.4 Surface corrosion morphology for square specimen (a) and U-shaped bending specimen (b) after 7 d

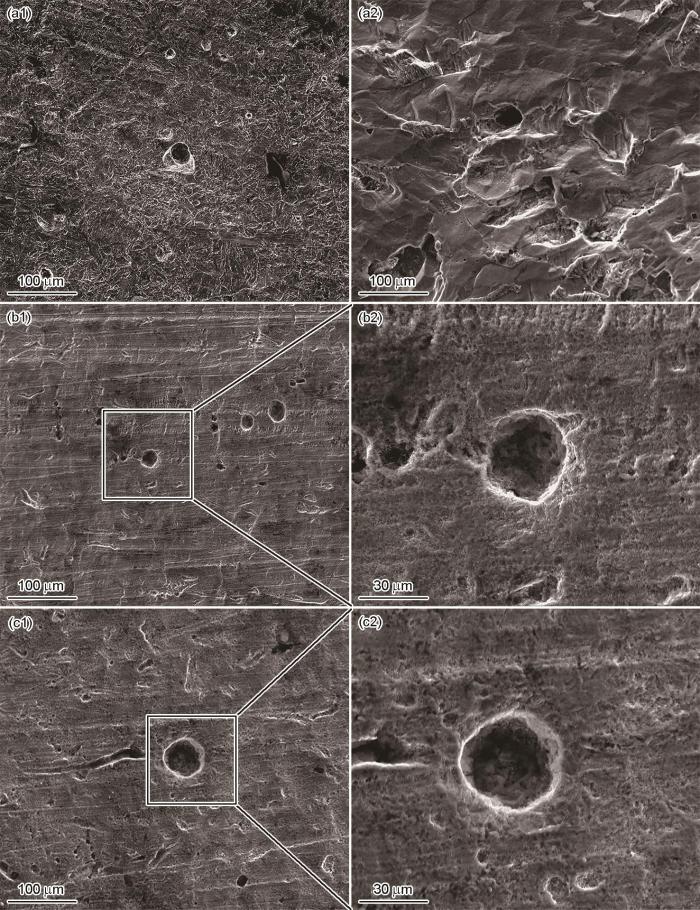

图5显示了J55钢表面在SRB环境中实验7 d后试样去除腐蚀产物的表面腐蚀形态。图5a1为浸入有菌溶液中7 d后方形试样的腐蚀形态,其表面凹凸不平,存在较浅的点蚀坑。说明SRB会对J55钢表面造成局部腐蚀,促进基体铁的溶解。当细菌和应力共同作用时,钢基体表面分散着若干个深浅不一的点蚀坑(图5a2),点蚀坑明显加深,基体表面崎岖。说明SRB的存在增大了J55钢的应力腐蚀开裂敏感性,同时应力促进了SRB引起的局部腐蚀。图5b和c为在细菌和应力条件下,不同氢气含量时J55钢的腐蚀形貌。当氢气含量为0.22%时,试样表面出现明显的腐蚀,钢基体的点蚀数量显著增加,且深度和宽度都有明显加大。当氢气含量为0.44%时,可以看到钢基体表面的腐蚀情况更加严重,点蚀的深度明显增加。加入氢气后,试样的局部腐蚀更加严重,点蚀坑的深度和数量均有所增加。

图5

图5 J55钢表面在SRB环境中不同条件下实验7 d后试样去除腐蚀产物的表面腐蚀形貌

Fig.5 Surface corrosion morphology for bacteria with square specimen (a1), bacteria with U-bend specimen (a2), bacteria with U-bend specimen + 0.22%H2 surface corrosion pattern and its enlarged image (b) and bacteria with U-bend specimen + 0.44%H2 surface corrosion pattern and its enlarged image (c) after 7 d

2.3 点蚀分析

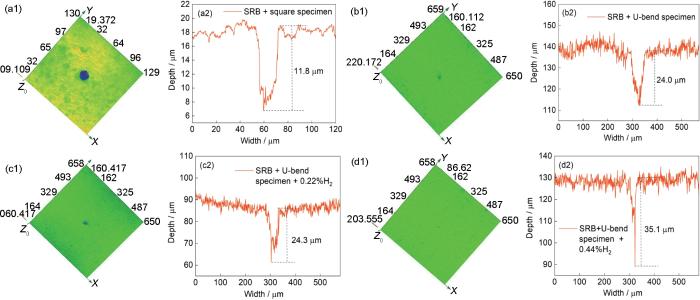

图6显示了在不同条件下实验7 d后去除样品上腐蚀产物后最大点蚀坑的2D投影图像。在无菌和无应力条件下的J55钢表面无明显点蚀。在有菌但无应力的条件下,试样的最大点蚀坑深度为11.8 μm。而在有菌且有应力的条件下,最大点蚀深度增加至24.0 μm,这表明应力的存在显著促进了点蚀的形成和发展,导致点蚀深度的增加。在SRB和应力共存的环境下,溶液中氢气含量为0.22%时,最大点蚀深度进一步增加,为24.3 μm,当氢气含量增加到0.44%时,J55钢的最大点蚀深度略有增大,为35.1 μm。随着溶液中氢气含量的增加,最大点蚀深度增加。

图6

图6 不同条件下J55钢实验7 d后去除样品上腐蚀产物后最大点蚀坑的投影图像

Fig.6 2D projection image of the largest pitting pit for bacteria with square specimen (a), bacteria with U-bend specimen (b), bacteria with U-bend specimen + 0.22%H2 (c) and bacteria with U-bend specimen + 0.44%H2 (d) after 7 d

图7为不同条件下实验7 d后去除试样上腐蚀产物后点蚀坑的深度宽度分布散点图。图7a和b显示了不同条件下试样表面点蚀坑宽度或深度变化的散点分布图。图7c为不同条件下试样表面点蚀坑的整体散点分布图。可以观察到当应力存在时,J55钢试样表面点蚀坑的宽度和深度整体上高于无应力条件下试样表面点蚀坑的宽度和高度,进一步说明应力可以加速SRB对J55钢的局部腐蚀,与上述形貌观察结果一致。另一方面,当氢气存在时,随着氢气含量的增加,试样表面点蚀坑的深度明显增大。与无氢气、有菌和有应力条件下试样表面点蚀坑的宽度相比,氢气含量为0.22%和0.44%时,J55钢试样表面点蚀坑的宽度整体变小,说明该条件下的点蚀呈现窄而深的特征。氢气的存在促进了点蚀坑深度的增大。

图7

图7 不同条件下实验7 d后去除试样上腐蚀产物后点蚀坑的深度宽度分布散点图

Fig.7 Distribution scatterplot for depth distribution scatterplot (a), width distribution scatterplot (b) and overall distribution scatter plot (c) after 7 d

2.4 电化学分析

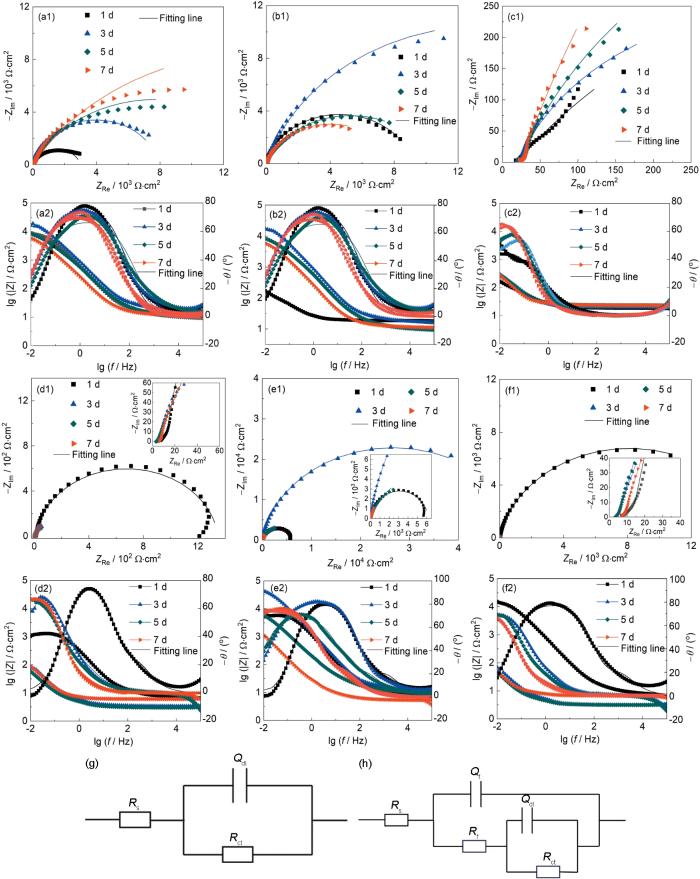

图8显示了J55钢在不同条件下的Nyquist和Bode图。容抗弧半径大小与金属的耐蚀性能有关,容抗弧半径越大表明金属在该腐蚀体系下具有更好的耐蚀性。在无菌体系中,当应力存在时,容抗弧半径先增大后减小。与无菌体系测得的容抗弧相比,在细菌培养基下进行实验的试样所测得的容抗弧明显降低,表明SRB参与了J55钢的腐蚀,腐蚀速率增加。其中方形试样的容抗弧逐渐增大,说明基体表面产生的腐蚀产物膜对基体起保护作用,增大了J55钢的耐蚀性。

图8

图8 J55钢在不同条件下的Nyquist和Bode图及等效电路

Fig.8 Nyquist (a1-f1) and Bode (a2-f2) diagrams of sterile with square specimen (a), sterile with U-bend specimen (b), bacteria with square specimen (c), bacteria with U-bend specimen (d), bacteria with U-bend specimen + 0.22%H2 (e) and bacteria with U-bend specimen + 0.44%H2 (f) and equivalent circuits used to fit and aseptic condition EIS data (g), Equivalent circuits for fitting EIS data under bacteria condition (h)

当仅有应力和SRB存在时,试样的容抗弧随着培养天数的增加逐渐减小。这表明在这种环境下,细菌的代谢活动可能导致了材料表面的腐蚀和损伤。随着时间的推移,SRB的数量增加,代谢产物的积累进一步加剧了试样的腐蚀过程,从而使得容抗弧的尺寸逐渐缩小。在SRB、应力和含氢体系中,氢气含量为0.22%时,U形弯试样的容抗弧先增大后减小,当氢气含量为0.44%时,容抗弧明显变小,在第7 d略微增大,推测上述变化是腐蚀产物层厚度的改变以及活性SRB的数量变化引起的。

图9显示了试样在不同条件下培养7 d的Tafel曲线图,表1列出了根据Tafel曲线拟合的电化学参数。从图中我们可以看到,在无菌条件下方形试样和U形弯试样的Icorr分别是9.06 × 10-7和1.73 × 10-6 A/cm2,而当SRB存在时,方形试样和U形弯试样的Icorr分别为1.43 × 10-5和8.05 × 10-5 A/cm2,在相同模拟溶液条件下,SRB的存在使腐蚀电流密度升高,增大了试样的腐蚀倾向,使得腐蚀速率增加。此外,在应力下测得的腐蚀电位明显低于在未施加应力时测得的腐蚀电位,这表明外加应力增加了金属腐蚀的可能性。当溶液体系中氢气含量依次从0增加为0.22%和0.44%时,其腐蚀电流密度相应的从8.05 × 10-5 A/cm2增加到8.18 × 10-5和2.32 × 10-4 A/cm2,即J55钢在SRB和应力共存的实验环境中的腐蚀速率随着氢气含量的增加而增大。

图9

图9 J55钢试样在不同条件下培养7 d的Tafel曲线图

Fig.9 Tafel curves of J55 steel specimens incubated for 7 d under different conditions

表1 不同条件下培养7 d的J55钢U形弯试样和方形试样的Tafel 曲线拟合的电化学参数。

Table 1

| Experimental condition | Icorr / A·cm-2 | Ecorr (V) vs. Ag/AgCl | βa / V·dec-1 | βc / V·dec-1 |

|---|---|---|---|---|

| Sterile + square specimen | 9.06 × 10-7 | -0.707 | 0.105 | -0.111 |

| Sterile + U-bend specimen | 1.73 × 10-6 | -0.685 | 0.063 | -0.141 |

| SRB + square specimen | 1.43 × 10-5 | -0.623 | 0.073 | -0.041 |

| SRB + U-bend specimen | 8.05 × 10-5 | -0.755 | 0.409 | -0.032 |

| SRB + U-bend specimen + 0.22%H2 | 8.18 × 10-5 | -0.825 | 0.635 | -0.011 |

| SRB + U-bend specimen + 0.44%H2 | 2.32 × 10-4 | -0.759 | 0.617 | -0.018 |

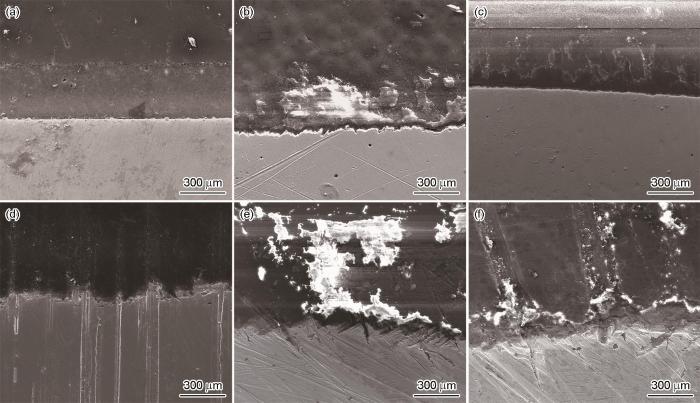

2.5 截面分析

图10展示了在有菌环境中不同条件下培养7 d后,方形试样和U形弯试样横截面的SEM图像。从图中可以看到,在无菌环境中,方形和U形弯试样表面均比较光滑,并无明显腐蚀痕迹,但在应力作用下,U形弯试样表面有些许崎岖不平的小凹坑,如图10b。暴露在SRB环境中的方形试样表面发生腐蚀,在其表面可以观察到较小的点蚀坑,但J55钢表面总体较为齐整,如图10c所示。相比之下,有应力存在的U形弯试样在有菌条件下培养7 d之后,其基体表面出现一层明显的腐蚀产物,点蚀簇零散分布并伴随着微裂纹的发生,如图10d所示。随着氢气的加入,U形弯试样表面的腐蚀情况更严重,点蚀坑的数量增多。当氢气含量为0.22%时,局部腐蚀形成的凹坑更加尖锐,试样表面崎岖不平,出现较多短而粗的裂纹。当溶液体系中的氢气含量增加到0.44%时,点蚀坑聚集连接形成更多裂纹。同时,裂纹长度有所增加,呈现向下扩展的趋势。

图10

图10 有菌环境中不同条件下培养7 d后J55钢方形试样和U形弯试样横截面的 SEM 图像

Fig.10 SEM images of square and U-bend specimen cross sections after 7 d of incubation under different conditions in a bacterial environment: (a) sterile with square specimen, (b) sterile with U-bend specimen, (c) bacteria with square specimen, (d) bacteria with U-bend specimen,(e) bacteria with U-bend specimen + 0.22%H2, (f) bacteria with U-bend specimen + 0.44%H2

3 结果与讨论

SRB是厌氧环境下引起钢铁腐蚀最严重的微生物之一。根据Gu等[30]提出的生物催化阴极硫酸盐还原(BCSR)理论,SRB腐蚀过程主要包括细胞外电子传递微生物腐蚀(EET-MIC)和代谢产物微生物腐蚀(M-MIC)。SRB腐蚀是一种生物电化学过程,SRB生物膜将细胞外铁氧化的电子传递到细胞质并发生外源性电子受体(如硫酸盐)的还原和由分泌的代谢物引起的腐蚀。该代谢过程涉及氧化和还原反应,主要反应如下。

(6)

(7)

分子H2被认为是地下微生物呼吸最重要的电子供体之一,为微生物呼吸提供必要的能量。在地下储氢库中,氢气的主要生物消耗之一是SRB,它们能够利用氢气生成腐蚀性气体H2S。具体反应如下[31]:

(8)

当氢气作为SRB的电子供体时,随着氢气含量的增加,SRB可利用的电子供体增多,根据先前的理论,SRB从铁基体获得的电子供体减少,这应减轻对J55钢的腐蚀。然而,加入氢气后,点蚀深度明显增加,最大腐蚀电流密度也随之上升。我们推测,SRB首先利用氢气在基体表面形成生物膜,并积累了一部分SRB,导致固着细胞数量增加。随后,SRB再从铁基体中摄取电子,从而对J55钢造成进一步的腐蚀。吸附在碳钢表面的氢气会分解成氢原子进入J55钢内部。SRB的生理活动所产生的S2-、HS-、和H2S等产物具有毒性,阻止氢原子结合成氢分子,促进氢原子对J55钢的渗透,增大了氢诱导的敏感性。此外,在应力作用下,J55钢U形弯曲试样内部的缺陷提供了裂纹源,致使其表面出现微小裂纹(图10),而裂纹前端形成的三向应力区将诱导氢原子向高应力区扩散并聚集在裂纹尖端和点蚀形成处,在SRB和应力共同作用的基础上,局部裂纹产生,随着氢原子浓度不断的增加,裂纹向前扩展直至停止。在该过程中,裂纹尖端形成的塑性变形区与氢相互作用产生的大量空洞将发生聚合,并在SRB的参与下,进一步促进点蚀坑的形成和裂纹的扩展。在微生物环境中,应力、氢气和SRB的协同作用导致J55钢的点蚀加剧,腐蚀失效风险增加。这种现象的背后机制如图11所示。

图11

图11 SRB、应力和氢气对J55钢腐蚀相互作用的机理图

Fig.11 Schematic diagram of the interaction mechanism of SRB, stress and hydrogen gas on the corrosion of J55 steel

4 结论

(1) SRB造成J55钢表面点蚀的形成,在U形弯试样上导致应力集中。同时,应力会使腐蚀产物层脱落,降低生物膜的保护作用。二者共同影响,加速J55钢的腐蚀。

(2) SRB利用从氢气中获得的电子还原硫酸盐,J55钢试样表面的固着细胞数量随氢气浓度的增大而增加,加速J55钢的腐蚀。氢原子扩散进一步促进裂纹扩展和点蚀坑的形成。

(3) SRB、应力和氢气3者的协同作用致使J55钢的点蚀加剧。随着氢气含量升高,SRB造成的点蚀加剧。当有应力作用时,试样的腐蚀较无应力情况严重。在SRB、应力和氢气3者同时存在的情况下,J55钢腐蚀失效风险增加。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414