氢气是一种无色无味无毒、燃烧效率高且绿色环保的能源,被称为21世纪最有发展潜力的清洁能源[1]。提高氢气的利用率,推动氢能产业的发展,是实现我国双碳目标的有效途径[2,3]。将氢气以一定的比例掺入天然气中,利用成熟的天然气管线可以实现氢能长距离、低成本、大规模输运[1,3]。天然气掺氢技术不仅能够降低天然气利用过程中的碳排放强度还能有效解决风电/光伏等消纳问题,保障国家能源安全[4]。

天然气掺氢后,输气管线要长时间暴露在高压富氢的环境当中,因此天然气管道掺氢输送面临的挑战之一为管线钢在氢环境的相容性。目前,在掺氢输送管道选材方面,国外已有相应的标准规范,例如,美国机械工程师学会规范ASME B31.12-2023中已列出的材料可以直接使用,如A36、A181和A350等,对于API 5L X65及更高级别的管线钢规定最大工作应力不超过10 MPa;欧洲工业气体协会(EIGA) IGC Doc 121/14-2014中要求输氢管线钢的最大硬度约为22 HRC或250 HB。该硬度极限近似等于约116 ksi (800 MPa)的抗拉强度极限,焊缝的硬度也应低于22 HRC或250 HB。国内也发行了相应的标准,例如,天然气掺氢混气站技术规程中要求掺氢天然气管线材质和附件应符合GB/T 50028的有关规定;GB/T 34542-2018中并未对输氢管线选材做出具体分类,但是对输氢管材的评价提供了试验方法。

管线钢在服役过程中不可避免地要受到疲劳载荷。疲劳载荷一方面来自管内输送介质压力的波动,另一方面来自管线外的变动载荷,如埋地管线上车辆引起的振动、沼泽地管线浮力的波动、沙漠管线流沙的迁移、穿越管段的卡曼振动等[7,8]。掺入天然气中的氢气会在管线钢表面吸附并分解,以原子氢的形式进入钢材内部[9,10],并被管线钢内部的氢陷阱捕获[9],在疲劳载荷的作用下,管线钢内部的缺陷处会萌生微小裂纹,在氢的作用下疲劳裂纹加速扩展的现象称为氢致疲劳裂纹扩展(HA-FCG)[11]。临氢环境中管道运输系统完整性管理需要考虑管材的疲劳裂纹扩展性能[6]。国内外天然气管线掺氢工程研究时间较短,大多数国家从21世纪初才开展相应的示范性工程项目[5],因此掺氢天然气管线的服役时间也较短,目前缺乏相关的失效案例及数据,但是原有天然气管线的疲劳失效案例却时有发生。例如,美国太平洋燃气电力公司运营管理的132天然气管线因疲劳裂纹扩展导致管线破裂发生爆炸[12];中石油西南油气田分公司富加输气站Ф720输气管线因管输压力频繁变化,发生疲劳失效,引发天然气泄漏从而发生管外爆炸[13]。欧洲输气管道事故数据组织(EGIG)统计表明,由管道疲劳破坏造成的穿孔和破裂分别占事故总数的29%、17%,并且据我国压力管道事故调查表显示,管道疲劳裂纹导致的管道泄漏占事故总数的62.5%[14]。因此,预计氢的加入会进一步提高天然气管线疲劳失效的风险。因此研究氢在管线钢中的作用机制,明确管线钢HA-FCG的机理和影响因素,可以为管线钢HA-FCG性能的优化和风险评估提供基础。本文系统综述了掺氢天然气环境下管线钢HA-FCG机理和影响因素的研究进展,并对目前管线钢HA-FCG研究存在的不足提出了一些亟待解决的问题。

1 管线钢氢致疲劳裂纹扩展的机理和模型

1.1 氢致疲劳裂纹扩展机理

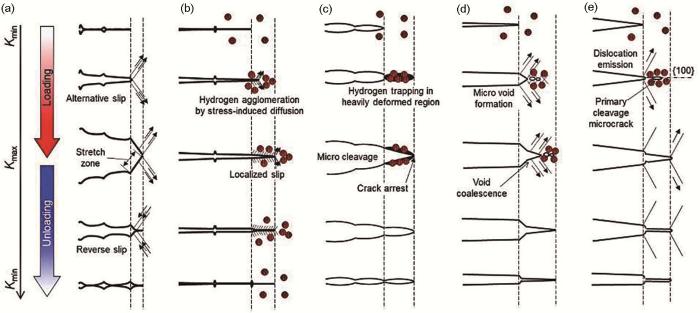

图1

(1) Murakami等[20]基于氢增强局部塑性机制提出了氢增强连续疲劳裂纹扩展机制。该机制认为,载荷的增加促使裂纹尖端扩散的氢聚集到高静水应力区域,高度积聚的溶质氢局部增强了该区域的滑移变形,使得裂纹形状保持尖锐。(2) Marrow等[21]基于氢致弱键机制于1992年提出了氢诱导循环解理机制。该机制同样认为,载荷的增加促使裂纹尖端扩散的氢聚集到高静水应力区域,位错从裂纹尖端发出,裂纹尖端开始钝化,并在裂纹尖端前方形成了具有高位错密度的高静水应力场。随后,扩散的氢原子被束缚在应力场中,但高度积聚的氢原子降低了晶格的内聚能,促进解理断裂。该机制中,尽管裂纹的开裂机制是原子脱聚,不伴随裂纹尖端的塑性变形,但仍需要在裂纹尖端形成塑性应变场以实现高浓度的氢积聚。(3) Nishikawa等[22]根据氢增强应变诱导空位机制提出了氢诱导孔洞聚结机制。该机制假设在加载过程中,氢与裂纹尖端塑性变形区相互作用会产生高密度的微孔,并发生聚合,从而加速裂纹扩展。(4) Birenis等[23]提出了脆性条纹形成机制。该机制提出,随着加载周期的开始,裂纹尖端以交替滑移机制发生钝化,并从裂纹尖端发射位错,在主裂纹尖端前方形成高静水应力场,该应力场因化学势较低,有利于氢的聚集。在临界拉应力和临界氢浓度的共同作用下,塑性变形受到抑制,裂纹尖端形成解理微裂纹,主裂纹与解理微裂纹结合,推动主裂纹向前扩展直至扩展停止。该机制与氢诱导循环解理机制相似,都认为裂纹扩展的过程是解理断裂。但是该机制认为螺位错迁移率的降低在诱导解理断裂中起着主要作用,而非原子间键能的削弱。

1.2 预测模型

力学领域的相场断裂模型由Griffith断裂理论扩展而来,采用长度尺度参数将尖锐裂纹正则化为扩散裂纹[32]。Griffith理论将断裂描述为材料中储存的能量与创造两个新表面所需的能量之间的竞争,当材料中储存的能量足以克服材料韧性Gc时,就会发生裂纹扩展[33]。相场模型通过引入额外的连续场变量,将离散的裂纹表面替换为一片受损材料的模糊区域,并能准确地捕捉裂纹的形核、转向、分支和合并。这样无需明确跟踪裂纹表面,就能实现强大的计算[34]。建立基于相场模型的HA-FCG预测模型需要考虑有关氢与裂纹尖端的相互作用的模型和函数,例如变形-扩散-损伤耦合模型、研究材料内部氢扩散的Fick第一定律、氢作用的韧性退化函数以及氢损伤函数等[31,33]。Golahmar等[31]基于相场模型提出了变形-扩散-损伤耦合模型能够预测任意加载模式和试样几何形状下的疲劳裂纹成核和生长。Cui等[33]将断裂和疲劳的相场模型、应力辅助氢扩散以及循环和氢贡献的韧性退化公式相结合,提出了一种预测氢致疲劳的新模型,该模型仅将材料的韧性与含氢量的关系及其在空气中的疲劳响应作为输入,就能够预测HA-FCG行为。

在内聚区模型中,将材料界面或裂纹尖端周围的原子结构看作是由内聚区组成的。这个内聚区是一个非常薄的区域,位于裂纹尖端或者界面上,其中存在着一定的原子结构变化,从而导致了局部的能量吸收和塑性变形,这种变化可能包括原子键的断裂、重新形成以及原子位移等,因此内聚区模型与氢致弱键机制吻合较好。内聚区模型的主要优点是可以同时考虑裂纹的产生和扩展。由于内聚模型本质上是现象学模型,因此可以调整内聚参数以符合所研究材料的破坏行为,而无需明确表示特定的裂纹生长机制[35]。建立预测模型所用的氢扩散模型和内聚区模型如下所示:

(1)

(2)

式中,De为有效扩散系数,DL为晶格扩散系数,CL为晶格的氢浓度,R = 8.3145 J·mol-1·k-1为通用气体常数,T为绝对温度,

2 掺氢天然气环境下管线钢氢致疲劳裂纹扩展的影响因素

掺氢天然气环境下管线钢的HA-FCG受到材料、载荷和环境等多方面的影响[38]。目前学者主要从微观组织结构、载荷因素和环境因素等方面对管线钢HA-FCG行为进行研究。

2.1 微观组织结构及焊接

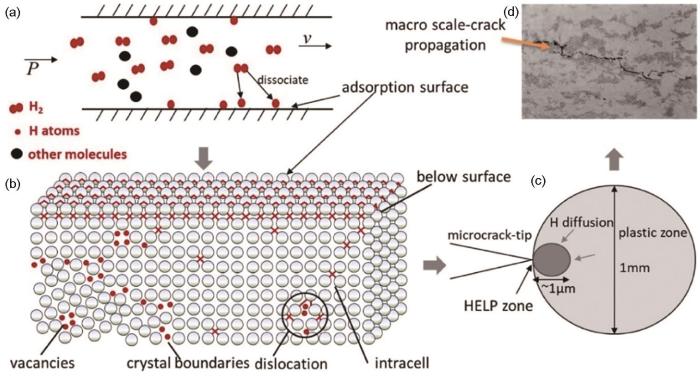

图2

图2 氢在管线钢内部扩散的不同阶段[30]

Fig.2 Different stages of hydrogen diffusion within pipeline steel: (a) hydrogen is dissociated into h atoms in the pipelines and adsorbed to the inner surface of the metals, (b) atoms or regenerated hydrogen molecules degrade metal lattices, (c) hydrogen breaks the lattices and evolves into micro-crack propagation, (d) macroscopically visible cracks appear[30]

2.1.1 铁素体

铁素体是管线钢中最常见的显微组织,按照形状可以分为针状铁素体(AF)和多边形铁素体。其中AF具有高密度的位错,易捕获氢原子。AF与管线钢中的珠光体和贝氏体等组织相比具有优异的抗氢致开裂性能[46]。而多边形铁素体通常晶粒尺寸较大,位错密度较低,氢捕获能力较差,因此当管线钢中多边形铁素体的比例增大时,氢扩散系数增大,氢陷阱数量减少[47]。Cheng等[48]将一定量的Ce加入到X80管线钢当中,表明Ce能够细化钢中的夹杂物,促进了AF的生成并降低了容易产生应力集中的马氏体/奥氏体相的体积分数;具有随机取向的AF晶界和AF与板条贝氏体的高角度晶界不仅能阻碍位错的运动,提高管线钢的强度,还能阻碍裂纹扩展[49]。此外,铁素体晶粒尺寸也会对管线钢的开裂敏感性产生影响,当铁素体晶粒尺寸增大时,作为可逆氢陷阱的晶界数量减少,扩散进入管线钢中的氢含量减少,氢致开裂敏感性降低[50,51]。因此,细小的AF主要是通过大量的捕获氢,阻碍氢的扩散以及裂纹扩展来抵抗管线钢的HA-FCG。

2.1.2 珠光体

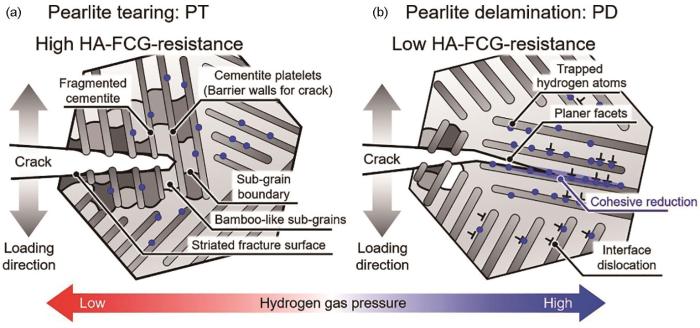

图3

图3 气态氢条件下两种疲劳裂纹通过珠光体晶粒的扩展模式示意图[57]

Fig.3 Schematic illustrations of the two fatigue crack propagation modes through pearlite grains under the presence of gaseous hydrogen[57]: (a) cracking-mode transecting ferrite/cementite lamellar aligned nearly perpendicular to the crack-plane (pearlite tearing, pt), (b) delamination-type fracture along the ferrite/cementite interfaces lying almost parallel to the crack-plane (pearlite delamination, PD)

2.1.3 贝氏体

2.1.4 夹杂物

管线钢中夹杂物的类型相当复杂,主要有MnS、SiO2、(Ti、Nb、V)(C、N)、MgO和一些多元素夹杂物(Mn-S-Al-Nb-N)等[62~64]。夹杂物对掺氢天然气环境下管线钢HA-FCG的影响主要与其大小、含量和形状有关。尺寸较大的夹杂物周围会提供许多的氢捕获位点,极易成为裂纹形核的中心[65]。同时当管线钢中夹杂物的含量较高时,也会增强对氢的捕获作用,在钢中产生大量的裂纹形核位点,促进裂纹扩展[66,67]。夹杂物按形状主要分为球形、矩形和针状。球形夹杂物与氢的结合能较低只能捕获少量的氢,而矩形和针状的夹杂物的边缘比较锋利,会在附近产生较大的错配应变,导致应变能增加,能捕获更多的氢,因此更容易发生裂纹形核[62,68]。

2.1.5 焊接组织

管线钢焊接接头可以分为母材、熔合区、热影响区和焊缝。因微观结构不同,这些位置的HA-FCG表现出明显差异[73]。Gan等[74]研究了X100管线钢焊接接头的氢致开裂敏感性,当母材和焊缝中夹杂物的尺寸、类型和成分均相似时,夹杂物对母材和焊缝的氢致开裂敏感性是相同的。疲劳裂纹会优先在硬质相中扩展,当母材微观结构为铁素体/珠光体时,由于珠光体硬度大于铁素体,裂纹在珠光体中扩展很快,而铁素体相因其高的延展性具有良好的抵抗裂纹扩展的能力[73, 75]。此外,焊接过程中容易产生成分偏析,而成分不均匀的组织易成为疲劳裂纹优先扩展的路径[75]。残余应力对焊接接头的HA-FCG也有影响,残余压应力使得有效的应力强度因子范围ΔK和最大应力强度因子Kmax降低,裂纹扩展的驱动力衰减,从而降低疲劳裂纹扩展速率(da/dN)[76,77]。

2.2 载荷因素

2.2.1 应力比

应力比(R = Kmin/Kmax)是影响管线钢HA-FCG性能的重要参数,R与最大应力强度因子Kmax和应力强度因子范围ΔK的关系[81]如下所示:

(3)

2.2.2 载荷频率

疲劳载荷的频率直接影响氢环境下材料断裂的性质,特别是在低、高载荷频率下,其疲劳行为是不同的[38]。Fassina等[85,86]研究了载荷频率对管线钢在氢环境下的疲劳行为发现,氢能够在低频率下迁移到裂纹尖端,从而增强了氢对裂纹扩展的影响。在加载频率较低时,一个加载周期的时间越长,氢能够扩散到裂纹尖端更深处。根据氢诱导循环解理机制,氢气在裂纹尖端区域渗透越深就可能会使得解理断裂的裂纹推进时间更长,从而导致da/dN增加[87]。Drexler等[41]在氢气压力P = 34 MPa、载荷频率f = 0.01、0.1和1 Hz、载荷比R = 0.5的条件下,研究了X70管线钢的裂纹扩展行为,在0.01 Hz的加载频率下da/dN达到了最大。Alvaro等[88]在电化学充氢条件下研究了载荷频率(f = 0.1、1和10 Hz)对Fe-3%Si钢和X70钢疲劳裂纹扩展的影响也得出了相似的结论,发现频率越低,氢气对裂纹扩展的加速作用就越明显,这种加速作用与从穿晶断裂机制到准解理断裂机制的转变有关。

研究表明氢分压相同时载荷频率的降低对裂纹扩展的促进作用会达到饱和,而氢分压会影响da/dN增加的频率依赖性[87,89]。Yamabe等[90]研究表明当氢压P ≤ 10 MPa时,随着载荷频率的减小,氢对da/dN的加速作用逐渐增大,但是当加载频率降低到0.001 Hz时,da/dN的加速作用瞬间减小直至消失。当氢压P ≥ 45 MPa,加载频率降低到0.001 Hz时,da/dN的加速作用并未减小。值得注意的是,在氢压P = 45 MPa,f = 0.001 Hz时,da/dN的加速作用达到了上限。但当氢压增加到90 MPa,f ≤ 0.001 Hz时,da/dN持续增长,加速作用不存在上限。

2.3 环境因素

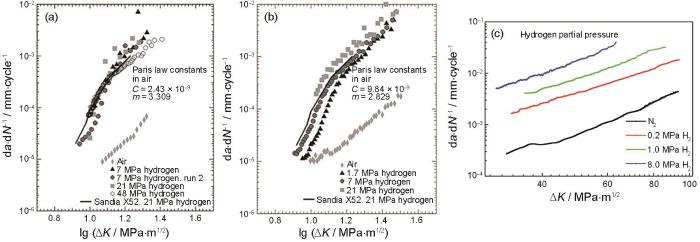

2.3.1 氢压

管线钢内部施加的氢气压力影响着管线钢的裂纹扩展速率和裂纹萌生[38]。An等[91]和Slifka等[92]研究了氢压对X80、X52和X100管线钢HA-FCG的影响,不同氢压下的da/dN与ΔK关系曲线如图4所示。结果表明,da/dN随着氢压的增大而增大,对于X100和X80而言,da/dN的增加与氢压的增大有关,而氢压与X52钢da/dN之间的相关性尚不清楚,这可能与材料之间的微观结构差异有关[91]。同时有学者认为氢压的增大对缩短疲劳寿命的影响要明显大于对疲劳裂纹扩展的影响,当氢气压力从0.2 MPa增加到8.0 MPa时,da/dN增加了3倍;然而,疲劳寿命减少了约90%[91]。关于低氢压对管线钢裂纹扩展的影响与高氢压情况存在一定的差异,León-Cázares等[93]在氢分压为0.1和20.7 MPa的条件下研究了X52钢的裂纹萌生和扩展行为,较低的氢压0.1 MPa下,da/dN会增加而氢气对裂纹萌生几乎没有影响,但是随着压力增大到207 MPa,氢对疲劳过程的影响增大,裂纹萌生的循环次数降低,这与An等[91]的研究结果一致。

图4

同时氢压对疲劳裂纹扩展的作用还受到应力强度因子范围ΔK的影响,Drexler等[41]研究了氢气压力对X70管线钢da/dN的影响,结果表明,当ΔK介于7~15 MPa·m1/2时,氢气的影响尤为明显,即在较低的ΔK下,氢压的增加促进da/dN增长的效应更加明显,而在更高的ΔK下,氢压的作用会迅速达到饱和[94]。而当ΔK足够低时,HA-FCG的曲线会与空气中的疲劳裂纹扩展曲线重合,氢气压力的变化不会影响这一现象。在5.5 MPa的氢气压力下,可以观察到曲线的重合,但是在34 MPa的氢气压力下,低da/dN的数据无法获取,无法确定HA-FCG曲线与空气中疲劳裂纹扩展曲线的重合位置关系。因此有关氢气压力对管线钢HA-FCG的影响,还需要进一步的研究和讨论。

2.3.2 杂质气体

3 结论与展望

综上所述,HA-FCG是管线钢输送氢气过程中需要考虑的重要因素。目前,在研究微观组织结构、载荷因素和环境因素对掺氢天然气环境下管线钢HA-FCG的影响方面也取得了一定进展,但是仍然存在一些需要解决的问题。在HA-FCG机理和模型方面,有关HA-FCG的多机理交互作用的研究较少,并且目前的研究模型多为实验模型,尚未将温度、杂质气体等环境因素考虑进模型中,缺乏一定工程实用性,因此还需要进一步建立系统的模型和提出新的研究机理来解释HA-FCG行为。在影响因素方面,关于应力比、应变速率和加载波形等载荷因素以及温度、湿度等环境因素的研究还十分缺乏,仍需要进行大量的实验研究来提高管线钢在不同服役环境下的适用性。在研究对象方面,针对在役管线或含缺陷的管材的HA-FCG研究较少。此外,焊接金属材质以及焊接工艺的不同都会使得焊接接头的微观组织出现明显差异,从而影响管线钢焊接接头的HA-FCG性能,因此还需要深入研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414