高强铝合金(2xxx、7xxx等)具有高比强度、优异的耐蚀性和良好的断裂韧性而广泛应用于航空航天等领域,如飞机的主要结构,机身、机翼、以及其他在应用过程中受到联合应力和潮湿空气影响的部件[1,2]。但是高强铝合金在侵蚀性环境中(H2S、潮湿大气以及海水等)易发生腐蚀;氢在腐蚀过程中产生并进入铝基体,引起氢脆(HE)[3]。氢脆是指高强材料在临氢环境中服役时,由于氢原子的渗入,导致材料强度和延展性显著降低,最终引起金属发生脆化的现象[4]。氢脆造成的灾难性故障往往不可预测,给高强铝合金在临氢环境中的应用带来巨大的安全隐患[5,6]。

优化热处理工艺和合金成分是降低高强铝合金氢脆敏感性的重要手段。7xxx铝合金是典型的可热处理强化合金,通过不同的时效处理来调控η/η'相的析出行为,可获得具有优异机械性能的峰时效铝合金[7]。有研究表明,力学性能与耐蚀性能往往不可兼得,为解决这一难题前人做了大量研究,其中优化合金成分和微合金化是提高合金综合性能的有效手段。Zhang等[8]研究表明,随着Cu含量从0增加到2.6% (质量分数),晶界沉淀物(GBPs)与周围基体的电位差逐渐增加,从而导致7xxx系铝合金晶间腐蚀敏感性持续增加。Chen等[9]研究了Zn/Mg比值对7系铝合金(Zn + Mg = 7%,质量分数)应力腐蚀的影响,表明随着Zn/Mg比值的下降,合金的强度和耐蚀性能增加,这种现象被归因于无沉淀区(FPZ)的变窄和基体中Zn含量的降低。此外,在7系合金中添加适量Zr、Sc可以在基体中形成相干的Al3(Sc, Zr)沉淀,抑制铝合金的动态再结晶,提高时效样品的峰值强度;同时减小FPZ的宽度进而提高合金抗应力腐蚀和氢脆性能[10,11]。利用热处理制度来提高铝合金综合性能的关键是通过优化时效工艺对微观结构进行调控,自1923年Sander和Meissner发现Al-Zn-Mg-Cu合金沉淀强化现象以来,时效工艺的发展经历了自然时效、单级人工时效[12]、双级人工时效[13]、间断时效[14]和回归再时效[15]。

虽然通过优化合金成分和热处理工艺逐渐提高了高强铝合金的综合性能,但是在实际的长期服役过程中,应力与恶劣环境的共同作用还是会引起高强铝合金的应力腐蚀开裂(SCC)或氢脆[16]。目前,关于高强铝合金氢脆微观机制尚不明确,在应力与侵蚀性环境中使用的高强铝合金存在氢脆的安全隐患,这大大限制了高强铝合金的应用。但是随着分析测试技术和计算材料学的发展,近年来科学家证明某些微观结构(析出相、空位和Mg-H)是氢的捕获位点,其中不可逆的氢捕获能够缓解氢脆,这不仅为解决高强铝合金氢脆问题提供了新思路,而且增加了高强铝合金作为储氢材料的可能性[17~19]。本文通过阐述氢的产生和渗入过程,论证了高强铝合金在侵蚀性环境(含H2、H2S、H2O、海水和海洋大气等)中发生氢脆的潜在风险;并根据国内外的研究进展总结了高强铝合金的氢脆机理的研究进展以及影响高强铝合金氢脆的微观结构因子和环境因子。最后,提出氢、第二相和裂纹之间的协同作用,以及多种环境因子的耦合对高强铝合金氢脆的影响是未来亟待解决的问题。

1 氢脆机理

金属的氢脆现象早在1874年就被Johnson发现[20],他发现钢铁在含氢溶液中浸泡后应变明显降低,氢完全释放之后钢铁的强度完全恢复,而且强度越高的样品这种效应越明显。故氢脆被定义为高强材料在临氢环境中服役时,由于氢原子的引入导致材料强度和延展性显著降低,金属变“脆”的现象。此后,为了厘清金属氢脆的机理,国内外科研人员已经对氢与金属的作用、氢脆模型、氢对金属力学和腐蚀性能的影响等方向进行了大量的研究[21]。但是由于氢原子的特殊性,很难直接观察到氢原子与金属微观结构的相互作用,这给早期的研究工作带来巨大的困难。近年来随着表征技术和计算材料学的发展,实验与计算相结合的方法推动了氢脆的研究,关于氢与金属的作用以及氢脆的本质有了进一步的认识。

1.1 氢与金属的作用

根据氢的来源可以把氢脆分为内部氢脆(Internal hydrogen embrittlement)和环境氢脆(Hydrogen-environment embrittlement),内部氢脆指金属在加工过程中引入的氢原子在施加或者残余应力的作用下在某些位置富集,导致金属在远低于屈服应力的持续应力作用下发生开裂[22]。环境氢脆指金属在侵蚀性或临氢环境中氢的渗入和持续应力共同作用下引起的亚临界裂纹扩展和断裂的现象[4]。高强钢在加工过程中易引入氢,如在潮湿环境中熔炼、铸造、焊接,在含氢环境热处理以及酸洗、磷化、电镀都会产生内部氢[23]。对于铝合金来说,环境氢是导致其氢脆的主要原因,因为铝合金在潮湿空气中通过水的分解,便可以产生原子氢。过程如(1)~(7),铝溶解贡献出的电子与溶液中的氢离子反应生成原子氢,原子氢首先在铝合金表面吸附变成外部吸附氢Had,并通过溶解成为内部吸附氢,最后去吸附的氢就变成金属基体中的氢[24,25]。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

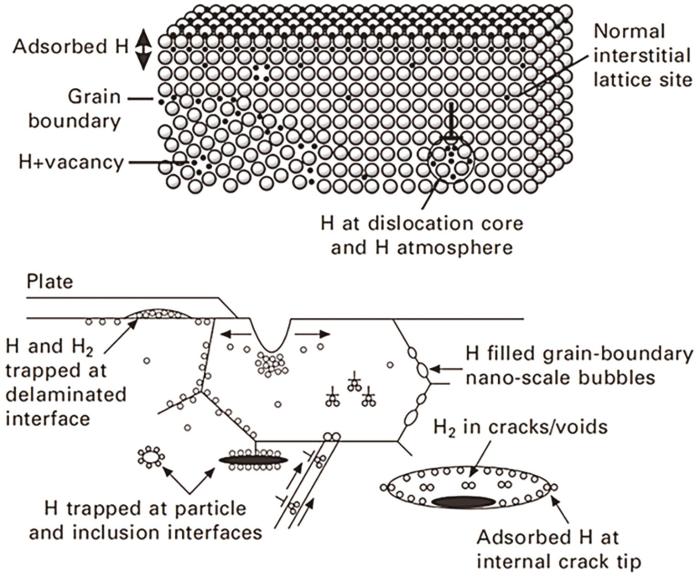

图1是氢与金属微观结构的作用示意图。进入合金中的氢原子占据晶格间隙,并通过扩散移动到空位、位错、晶界等缺陷位置(图1)。通常氢在纯金属中的扩散系数与晶体结构有很大关系,室温下氢在体心立方金属中的扩散系数比在面心立方和密排六方中高4~5个数量级。在室温下,间隙氢原子倾向于占据体心立方结构的四面体间隙,而对于面心立方结构的Al来说八面体间隙是氢的倾向位点。这是因为面心立方结构的八面体间隙体积较大,氢在间隙位置移动需要克服较高的能量势垒(例如氢在Fe-fcc的间隙之间扩散的能垒为44 kJ/mol,而在Fe-bcc中为4.5~5.5 kJ/mol)[26,27]。对于合金来说,溶质原子、析出相的大小和分布等都会影响氢的扩散系数,如20 ℃时铝合金在不同文献中的扩散系数相差几个数量级,这可能与不同铝合金的成分、析出相分布、表面状态以及实验过程等有关。

图1

间隙氢原子的周围存在应变场,而晶体缺陷如各种溶质原子、空位、位错和晶界、第二相等周围也存在应变场,两种应变场的相互吸引就导致氢被这些位点捕获,这些氢捕获位点就称为氢陷阱。氢陷阱的捕获作用对氢的溶解度、扩散系数、以及材料的氢脆性能等有重要影响。不同的氢陷阱对氢的捕获作用有很大差异,陷阱结合能Eb是用来表征氢陷阱对氢捕获能力的参数,根据Eb的大小可以把氢陷阱分为可逆和不可逆。当然这种分类是相对的,因为可逆和不可逆受温度影响,在室温下不可逆的氢陷阱高温时将转变为可逆氢陷阱。金属的氢脆通常在室温附近发生,因此认为不可逆的捕获氢对氢脆的影响较小,而可逆的捕获氢在室温下能“逃逸”到晶格间隙,通过位错等扩散通道向裂纹尖端富集,对裂纹的形成和扩展具有重要影响[28,29]。

1.2 氢脆理论模型

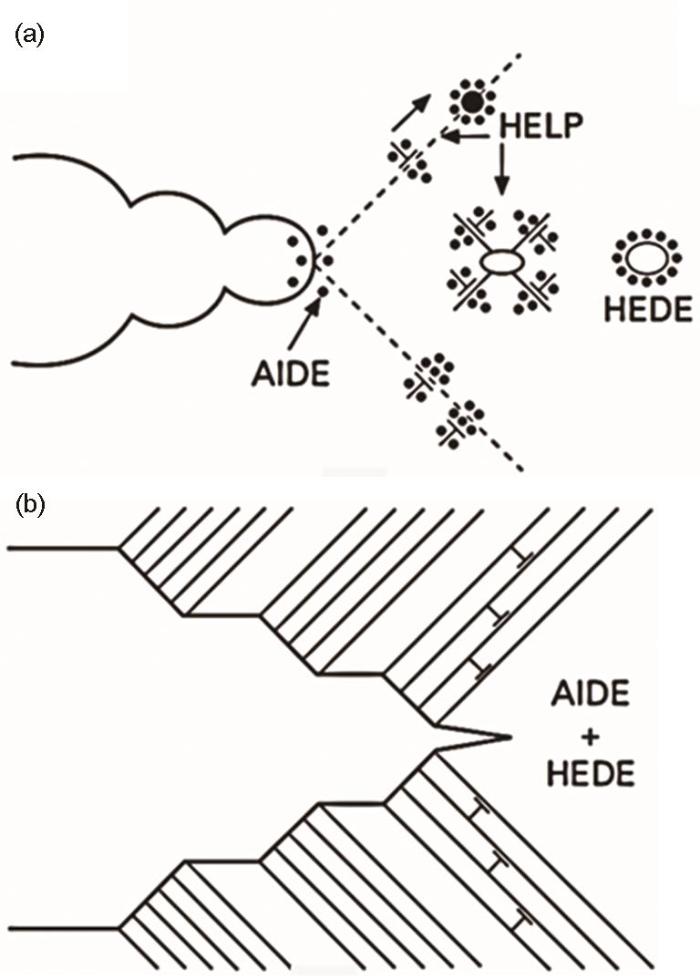

目前国内外学者提出了许多理论来解释金属氢脆现象,其中氢促解聚模型(HEDE)、氢增强局部塑性模型(HELP)以及吸附诱导位错发射模型(AIDE)被广泛接受。此外,氢增强应变诱导空位、氢增强宏观延展性、氢致微裂纹和氢致微孔聚集等也能合理的解释一些氢脆现象。本节主要讨论第一性原理计算与先进表征手段对氢脆机理发展的推动。

1.2.1 氢促进解聚

Song等[17]利用计算机模拟了Mg和氢的偏析对Al-Zn-Mg-Cu合金晶界强度的影响,结果表明Mg在晶界的偏析降低了系统能量,是一种自发过程,且引起了晶界的脆化,此外氢的偏析对晶界的削弱作用强于Mg。因为Mg与氢的偏析几乎同时发生,可以猜测Mg的存在促进了氢在晶界的偏析。Zhao等[34]利用原子探针层析显微技术结合第一性原理计算研究了阴极充氢后高强铝合金的氢脆行为,该研究直接证明了S相、T相、Al3Zr沉淀和晶界都是氢的捕获位点,而η相对氢没有明显的捕获作用。结合实验和计算结果总结了氢在7xxx铝合金氢脆中的作用,首先氢渗透金属并在基体和Mg-Zn沉淀处保持较低的浓度,然后氢在S和T相处聚集,第一阶段的氢陷阱饱和后,氢的进一步扩散引起氢在晶界处的累积。密度泛函理论(DFT)计算表明被金属沉淀相捕获的氢对解聚或脆化没有明显作用,且Mg的存在并没有提高氢在晶界处的浓度,晶界处的Mg与氢向自由表面共偏析的倾向是晶界解聚的驱动力。以上研究说明氢在晶界偏析会削弱晶界强度,这种削弱作用来自氢对原子间结合力的降低。在宏观上,氢促晶界解聚表现为氢致高强铝合金的晶间断裂。

1.2.2 氢增强局部塑性

1972年Beachem[35]首次提出了HELP理论,被Birnbaum和Sofronis[36,37]逐渐发展并完善。该理论认为在远低于屈服应力下发生的氢致开裂是应力的作用下溶质氢原子在裂纹尖端聚集,降低了局部位错运动的阻力。在金属中位错作为塑性变形的载体,它的活性增加表现为金属的局部塑性增加。目前的研究已经从理论和实验上验证了氢对位错活性的促进作用。Sofronis和Birnbaum[37]通过原子模拟计算证明氢降低了位错的核心能量,并降低了位错运动的Peierls应力,提高了位错的活性。Lu等[38]利用准原位透射电子显微镜直接观察到氢致位错活性增加的现象。氢气在电子束的作用下迅速解离,并扩散进入样品,导致原本静止的位错开始移动,运动中的位错速度增加同时位错源产生位错的速率也增加。氢原子浓度的增加促进了局部塑性,在宏观上表现为310S钢的断口存在均匀分布的微孔,并且随着氢原子浓度的增加,断口上微孔的数量和密度显著增加。HELP模型合理的解释了氢增强局部塑性导致金属断口表现出的塑性增加的现象,但是该模型是氢脆局部塑性增加的定性描述,不能定量的评估氢脆的程度,且与实际的氢脆没有直接联系,因此目前一些工作认为氢脆并非某种单一机理,而是多种机理共同作用的结果。

1.2.3 氢吸附诱导位错发射

氢吸附诱导位错发射理论由Lynch于1979年提出[39],该模型认为金属表面的吸附氢可以削弱原子间键的强度,促进位错成核,在应力作用下裂纹尖端位错发射引起向内部的应变,导致大微孔在裂纹尖端前方的大颗粒处成核,在较小的颗粒处形成小微孔。裂纹尖端的位错发射和大、小微孔合并共同促进裂纹的扩展,最终引起材料断裂,形成具有韧窝的断裂表面。断裂表面的较大微孔中往往存在更小的微孔,这是因为大微孔的合并通过小微孔的形成和合并来完成。目前有人已经在Fe、Ni、Ti表面检测到吸附氢,同时Daw和Baskes[40]利用嵌入式原子法对Ni金属中的裂纹扩展进行原子模拟计算,结果表明吸附氢能够促进裂纹尖端的位错发射;Lu等[41]通过计算发现吸附氢降低了Al的不稳定层错能,从而促进裂纹尖端位错发射。

1.2.4 氢脆的混合机理

图2

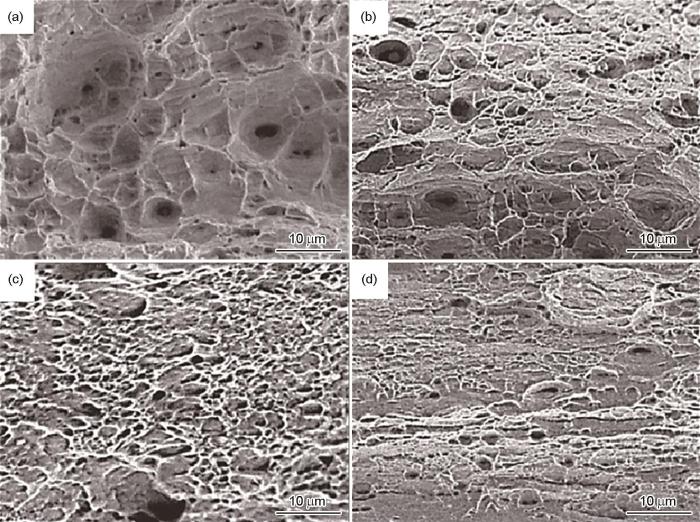

材料的断裂模式分为晶间断裂、穿晶断裂和韧窝断裂,在某些情况下可能出现混合断裂,包括晶间断裂结合韧窝断裂、穿晶断裂结合韧窝断裂甚至这3种断裂特征同时存在。对于高强钢或者其他材料来说,沿着相界或晶界发生的断裂是一种常见的断裂模式。在550 ℃回火的高强马氏体钢呈现脆性的晶间断裂,可以认为是氢促解聚机理占据主导地位(图3a),而在600 ℃下回火后呈现出韧窝型与晶间断裂共存的混合模式(图3b),此时可以认为氢吸附诱导位错发射机理占主导地位。在290 ℃回火的高强马氏体在气态氢中的断裂面呈现出穿晶断裂和韧窝型断裂混合的模式,可以认为AIDE占据主导地位,同时HELP和HEDE可能也起到一定作用(图3c)。

图3

相同的情况也发生在高强铝合金中,Mahdieh等[42]研究了不同均匀化处理温度下Al-Zn-Mg-Cu合金的氢捕获行为和氢脆机理,如图4所示,随均匀化温度升高,断裂面的韧窝呈现出规律性的变化,即直径和深度逐渐减小。均匀化温度为550和490 ℃的样品,由于氢对晶界强度的削弱,塑性明显降低,此时HEDE为氢脆的主要机理。而均匀化温度350和410 ℃的样品为穿晶断裂与韧窝型断裂结合,断裂面表明氢脆机理为HELP结合HEDE,其中HELP占据主导地位。可见,材料的微观结构是影响氢脆的关键因素,目前关于高强铝合金微观结构如何影响氢脆机理和氢脆敏感性的研究尚不充分且缺乏系统性,阻碍了抗氢脆高强铝合金的设计和加工。

图4

2 铝合金氢脆的影响因素

根据影响因素对铝合金氢脆的作用特征,可分为材料的微观结构如第二相、位错、纳米孔洞等,环境如温度、湿度、氢浓度,拉伸速率等。本节将从以上两个方面来综述这些变量对高强铝合金的氢脆敏感性的影响以及作用机理,旨在为抗氢脆铝合金以及储氢铝合金的设计提供理论基础。

2.1 微观结构

目前的研究表明金属中的第二相作为不可逆氢陷阱,可以捕获进入基体中的氢,进而缓解金属的氢脆敏感性。有必要总结不同高强铝合金中不同的第二相对氢的捕获行为以及其是否能降低氢脆敏感性。Zhao等[34]利用第一性原理计算和原子探针层析(APT)从近原子尺度分别研究了Al-Zn-Mg-Cu中的S相-Al2CuMg、Al3Zr、Al7Cu2Fe以及Mg-Zn强化相对氢的捕获行为,在S相、Al3Zr和Al7Cu2Fe相中存在不同程度的氢富集,其中Al3Zr对氢的捕获作用最为明显,此外没有在分布于晶界和基体的η强化相中发现氢的富集。研究表明第二相对氢的捕获行为与第二相的成分、结构及其与基体的相干性有关。APT结果表明氢在S相的内部富集,结合理论计算发现S相具有底心正交的晶体结构,氢原子倾向于占据富Al层的八面体间隙位置,此时捕获能最低(0.014 eV/atom)[34]。在Al7Cu2Fe的内部也存在一定的氢富集,且原子百分比明显要高于S相中的氢占比,这一现象可以根据晶体结构和密度泛函计算来解释,Al7Cu2Fe具有简单四方的晶体结构,氢倾向于占据由铝原子构成的四面体间隙,此时捕获能最低(-0.56 eV/atom)[44]。除此之外,由铝和铁原子构成的八面体间隙也能对氢形成稳定的捕获,因此Al7Cu2Fe对氢的捕获能力要强于S相。关于Zr对7系铝合金氢脆敏感性的影响机制尚不明确,Safyari等[42]系统研究了Al3Zr的尺寸、界面相干性等对材料氢脆的影响,表明Al3Zr的尺寸越小,捕获氢的能力越弱,裂纹易在界面产生;与铝基体呈半相干关系的Al3Zr导致氢的可逆捕获,提高了氢脆敏感性,而相干的Al3Zr对氢的不可逆捕获则降低了氢脆敏感性。此外Al3Zr的晶体结构为简单立方,氢原子倾向于占据在Zr原子第二最近邻壳层的八面体间隙位置(0.128 eV/atom)[34]。Ji等[45]利用DFT研究了η相对7系铝合金晶间断裂的作用,结果表明晶界对氢有很强的捕获作用,氢自晶界扩散进入MgZn2中需要克服10.3 kJ/mol的势能,这与Zhao等[34]的研究一致,即η相的大部分间隙位不是氢的捕获位点,但是氢能在Al-MgZn2界面上吸附,并大幅降低界面强度,使Al-H-MgZn2界面的破坏速度远高于纯铝晶界。Tsuru等[46]研究结果也证明了这一点,氢在η相晶体间隙的捕获能高于其他位置,而在η-MgZn2-Al界面处最有利部位的捕获能约为-0.3 eV/atom,比晶界处的间隙部位更稳定。且氢原子倾向于在界面处的Mg原子周围被捕获而非Zn原子周围。

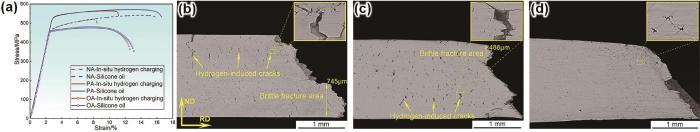

材料的微观结构与热处理过程密切相关,通过热处理工艺的优化可以在保证力学性能的前提下,适当提高位错密度和不可逆氢捕获陷阱的数量、尺寸等,可以降低材料的氢脆敏感性。Chen等[47]研究表明时效时间通过改变Al-Zn-Mg-Cu合金的微观结构,从而影响氢脆敏感性(图5),欠时效和峰时效样品的氢脆敏感性远高于过时效样品,作者将这种现象归结为不同的变形方式决定了氢的传输效率,欠时效和峰时效样品以剪切为主的变形方式促进了氢的扩散,促进裂纹的扩展。Moshtaghi等[48]研究了固溶处理温度对Al-Zn-Mg-Cu合金氢脆敏感性的影响,表明氢脆敏感性与溶质原子在晶界的偏析程度有密切关系(图6),当温度为440 ℃时,固溶原子在晶界偏析程度最低,氢脆行为得到明显改善。

图5

图6

图7

综上,微观结构对高强铝合金的氢脆敏感性起着决定性作用。首先是高强铝合金中的某些第二相,如高强铝合金中的Al3Zr、Al7Cu2Fe和S相等对氢的不可逆捕获,可以降低合金基体内可扩散氢的含量,缓解氢脆。其次,作为氢的捕获位点和扩散通路,位错和晶界是氢脆的薄弱环节,位错密度的增加不仅增加了氢捕获位点,而且氢通过位错扩散至裂纹尖端促进了裂纹的扩展。此外,晶界上的溶质原子偏析程度也对氢脆敏感性有一定影响,这些溶质原子的偏析可能会降低晶界结合力或者促进氢在晶界的捕获,引起氢脆。通过优化热处理工艺可以改变高强铝合金的微观结构,降低其氢脆敏感性。过时效态的7系铝合金因具有较高的耐应力腐蚀和氢脆性能而被广泛使用,目前仍有必要进一步优化合金成分和热处理工艺,开发新型的具有优异综合性能的高强铝合金。

2.2 环境因子

在实验室环境研究金属氢脆行为,首先要面临的问题就是模拟实际服役中氢进入金属。常用的充氢技术有3种:水溶液电解充氢、熔融盐电解充氢和气相充氢,水溶液电解充氢简单易操作是实验室充氢最常用的一种方法,该方法可以预充氢也可以在拉伸过程中动态充氢。已经有研究证明增加充氢时间和电流密度可以提高金属中的氢含量,这是因为在材料相同的情况下,氢含量越高,氢脆现象越明显。但是充氢条件下材料的氢脆与实际临氢环境中的氢脆有一定区别,在实际临氢环境中,氢的渗入往往伴随着腐蚀,腐蚀与氢脆的共同作用会加速材料机械性能的损失。因此研究实际服役环境变量的耦合对氢脆的影响可以为材料在临氢环境中的应用提供参考。

氢的扩散和捕获强烈的依赖于温度变化,所以温度是影响材料氢脆敏感性的关键环境因素。De Francisco等[50]利用双悬臂梁实验研究了温度对AA7449-T7651氢致裂纹的影响,由于温度升高导致氢溶解度增加,降低了环境氢辅助开裂的阈值应力强度因子,使第二阶段的裂纹扩展速率提高,从而增加了氢脆敏感性。此外,有研究表明阴极充氢后的AA075-T651,在测试温度为-100 ℃时氢脆敏感性达到极大值,升高或降低温度敏感性下降。

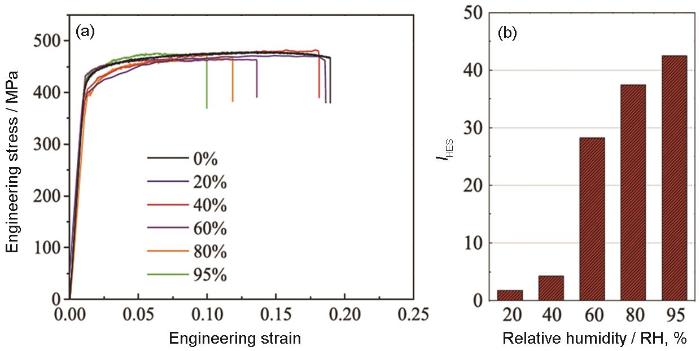

在侵蚀性环境中服役铝合金易受到氢的影响,为了确定服役过程中的渗入氢对铝合金氢脆的贡献,Tang等[51]将预充氢的7xxx铝合金分别在水和氩气中进行慢应变速率拉伸,该实验旨在模拟实际服役环境中内部氢和与环境耦合产生的外部氢对氢脆的作用,结果发现二者都促进了断口的脆性转变,但是外部氢的作用更显著。由于外部氢的吸收和扩散,自合金表面向内部形成氢的浓度梯度,内部氢在塑性变形过程中在裂纹尖端聚集,当氢浓度超过临界值21 μg/g时,外部和内部氢的协同作用引起η相解聚,进而产生宏观裂纹。Safyari等[52]关于空气湿度对Al-Zn-Mg-Cu合金氢脆敏感性的研究表明,由于空气湿度的增加促使铝合金基体中的溶解氢含量升高,空气湿度与氢脆敏感性因子呈正相关(图8)。该实验说明在40%~60%的湿度范围内,7系铝合金有发生氢脆的风险,实际服役的铝合金可能会面临更具侵蚀性的环境,例如海水、海洋大气、含H2S的酸性环境等,此时应力、腐蚀和氢的协同作用将加剧氢脆。

图8

慢应变拉伸速率也是影响氢脆敏感性的原因,预充氢的7049-T651样品在干燥环境中进行慢应变速率拉伸,降低拉伸速率后氢脆敏感性也随之降低,这是因为在干燥环境中拉伸不会引入氢,而且氢从基体中释放,使氢脆敏感性降低。在实验室空气拉伸的预充氢7075-T6试样随拉伸速率的变化存在氢脆敏感性极大值,可能是在该拉伸速率下,外部氢的渗入和预充氢的共同作用效果达到最大[53]。未经过预充氢的7049-T651铝合金在实验室空气中拉伸,由于降低拉伸速率使测试周期延长,外部氢的渗入量增加,从而使氢脆敏感性逐渐增加[54]。环境是影响高强铝合金氢脆敏感性的外在因素,在抗氢脆高强铝合金的设计和应用过程中必须综合考虑环境因素以及他们的耦合作用对构件的服役寿命和服役安全性的影响。

3 总结与展望

本文主要介绍了高强铝合金氢脆产生的原因、机制、影响氢脆敏感性的微观结构和环境因素,以及未来的研究展望。首先,解释了在恶劣环境中高强铝合金因腐蚀产生的氢是引起氢脆的主要原因。其次,总结了氢脆主要有HEDE、HELP和AIDE 3种机制。目前的研究表明,单一的氢脆机理难以解释氢脆的所有现象,因此提出了氢脆的混合机理,即氢脆现象通常是两种或者更多机制共同作用的结果。第三部分详细讨论了影响高强铝合金氢脆敏感性的微观结构和环境因素。以7xxx铝合金为例,分析位错、晶界和第二相(如S相、η相、Al7Cu2Fe、Al3Zr等)对氢捕获行为的影响。氢在位错和晶界的捕获会削弱晶界结合力,从而提高氢脆敏感性,而氢倾向于占据S相、Al7Cu2Fe和Al3Zr的某些间隙位置以降低体系的总能量,氢被第二相捕获降低了参与氢脆过程的氢原子浓度,从而缓解氢脆。氢还倾向于占据η相-Al界面上的Mg原子周围的间隙位置,而非η相内部。最后,对高强铝合金氢脆未来的研究重点进行了展望。

尽管高强铝合金氢脆的研究取得一定的成果,但仍存在诸多问题:

(1) 目前,通过电镜技术直接观测氢与裂纹的作用过程仍存在困难,导致对高强铝合金氢脆机理的认识尚不深入。因此,需要利用先进的技术表征氢、第二相和裂纹扩展之间的协同作用,从微观层面揭示氢和第二相对裂纹的萌生和发展的作用。

(2) 精准确定氢进入高强铝合金的边界条件对于预测氢致裂纹的生长十分重要。然而,在实际服役条件下,氢并非持续且均匀地进入合金,而是在整个服役周期内不断波动。因此,需要建立更加符合实际情况的扩散模型,以测量电化学扩散界面的氢通量。

(3) 高强铝合金的氢脆研究涉及从原子到宏观的多种尺度。多尺度建模方法为全面理解氢脆现象和从下至上设计抗氢脆材料提供了可行的途径。然而,准确模拟氢脆的多尺度特征仍然是一项重要挑战,尤其是对实际服役的大型工件进行准确模拟。

(4) 机器学习和数据分析的发展为解决氢脆问题提供了另一种可行途径。通过机器学习可以研究氢对材料力学性能的退化,并根据大数据库准确预测材料在含氢条件下的氢脆失效。然而,目前缺乏高质量的实验数据库,这阻碍了可靠的预测模型的发展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414