| w(C) | w(Si) | w(P) | w(S) | w(Al) | w(Cr) |

|---|---|---|---|---|---|

| 0.055 | 0.30 | 0.006 | 0.002 | 0.30 | 21.06 |

高温高压氢气驱动激波管运行性能优越[1],这种驱动方式需要激波管工作在超高压、高温的氢气环境中,激波管材料应具备耐高温、高强度以及抗氢损伤等性能。已有研究表明:相对于具有体心立方结构的马氏体和铁素体钢,氢在面心立方结构的奥氏体钢中的溶解度更大而扩散速率更低[2-4],因此奥氏体钢具有更好的耐氢脆能力。GH625合金是以Cr、Mo、Nb为主要强化元素的固溶强化型镍基高温合金,具有强度高、耐腐蚀和抗氧化的特点[5-6],主要用作耐高温部件材料,被广泛应用在航空航天领域。GH625合金是奥氏体合金[7],可作为备选临氢材料,用于高压热氢气应用场合。国内外关于GH625合金氢损伤的报道不多,在已有研究中,MURAKAMI等[8]通过电解充氢的方式,用厚0.25 mm的试件测试了GH625(Inconel625)合金的氢脆敏感性,结果显示其断裂应力随氢含量增加而明显下降;HICKS等[9-10]的测试结果表明,Inconel625合金的断裂应力随氢含量变化并不明显,虽然存在塑性损减,但断面收缩率的损减程度低于30%。两者的差异一方面可能由试件尺寸引起,另一方面可能是由于GH625合金在临氢环境中的性能与使用方式强相关。在激波管运行的间歇性高温、高压的工况下,氢对GH625合金力学性能的影响仍需要做进一步的评估与验证。

当前,国内外尚无可同时进行高温(超过200 ℃)和超高压(超过150 MPa)试验的氢环境原位测试装置[11-13],因此,笔者基于等量氢含量的原则,通过气相高温高压热充氢方法对GH625合金进行高压气相饱和热充氢和充逸氢循环试验,模拟了激波管较长时间储氢和试验时的高压-真空循环环境,在此条件下进行了GH625合金的抗氢损伤性能研究,以评估将其用于超高压氢气间歇性存储设备的可行性。

1. 试验

1.1 试样

试验材料采用中航上大高温合金有限公司生产的ϕ40 mm GH625合金棒材,其化学成分见表1,合金晶粒度为7.5级,按照GB/T 4162-2022 《锻轧钢棒超声检测方法》进行探伤检测,为AA级合格。

分别制备拉伸试样和定氢试样用于拉伸试验和氢含量检测。拉伸试样依据GB/T 228.1-2010《金属材料拉伸试验 第1部分:室温试验方法》制备,尺寸如图1所示,其中d=ϕ5 mm,L0=25 mm,D=ϕ10 mm,Lr=50 mm,R=2.5 mm。定氢试样尺寸为ϕ4 mm×40 mm,试验前将拉伸试样与定氢试样进行相同的充氢处理,通过熔融法测定定氢试样的氢含量,以表示充氢处理后拉伸试样中的氢含量。

1.2 模拟工况计算

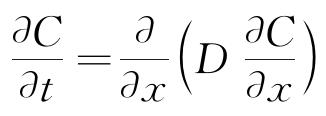

对于储氢容器,氢在容器内部沿壁厚方向的渗透扩散满足菲克第二定律,见式(1)。

|

|

(1) |

式中:C为氢浓度;D为氢扩散系数。

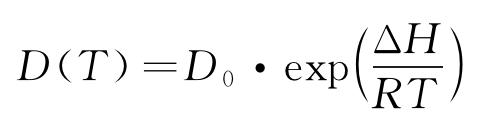

在相应温度下,扩散系数满足如下规律,见式(2)。

|

|

(2) |

式中:D0为扩散常数;R为气体常数;ΔH为扩散潜热;T为热力学温度。

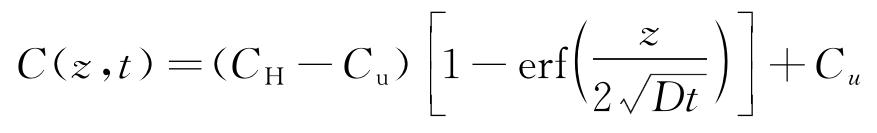

由式(2)可知,在相应温度下,扩散系数可视为常数。考虑到激波管厚度较大,充气时间却相对较短,可以将氢渗透视为半无穷长物体的扩散,则可得出氢在试样中的分布方程,见式(3)。

|

|

(3) |

式中:CH、Cu分别为表面及无穷远处的氢浓度;z为距离表面的距离。

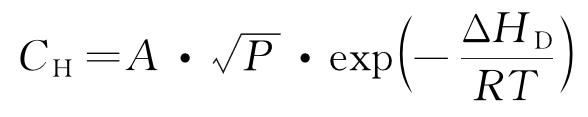

而表面氢浓度可用Sieverts定律近似描述溶解于固态金属中的氢浓度CH,见式(4)。

|

|

(4) |

式中:A为常数;P为氢压;ΔHD为溶解热。

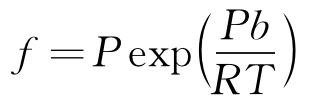

当氢压较高,如P≥20 MPa时,应当用氢的逸度f来代替氢压,见式(5)。

|

|

(5) |

式中:b=1.584×10-5 m3/mol,为高氢压下得到的一个常数。

利用上述方法,在400 ℃、200 MPa条件下计算了不同充氢时间下材料壁厚方向的氢含量分布,见图2。由图2可见,充氢6 h,氢渗透深度约为3 mm,深度内平均氢质量分数约为28 mg/kg。

1.3 等效工况参数确定及氢损伤评价

依据上述原理可知,合金中的氢含量与温度和压力均相关,在难以实现高温超高压原位氢环境测试的情况下,采用模拟工况条件进行合金的氢损伤评价。

采用饱和氢含量热充氢模拟长时间储氢工况,充氢条件为450 ℃、30 MPa,充氢时间120 h,如表2所示。

| 充氢温度/℃ | 充氢压力/MPa | 氢质量分数(计算值)/(mg·kg-1) | 达到饱和的充氢时间/h | |

|---|---|---|---|---|

| 理论值 | 试验参数 | |||

| 450 | 30 | 40 | ≥22 | 120 |

采用充逸氢循环模拟激波管的实际运行工况,充氢条件为450 ℃、24.5 MPa、充氢时间48 h(氢质量分数计算值32 mg/kg);逸氢条件为400 ℃、真空,逸氢时间2 h。首次热充氢处理及之后每次充逸氢循环后分别进行氢含量测定,依据GB/T 223.82-2018《钢铁氢含量的测定惰性气体熔融热导或红外法》,获得材料中的氢含量。

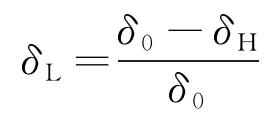

采用充氢前后拉伸试样的断后伸长率和断面收缩率的相对变化来评价试样的氢损伤情况,计算方法如公式(6)和(7)所示。

|

|

(6) |

|

|

(7) |

式中:δL、ψL分别为氢致断后伸长率损减和氢致断面收缩率损减,δL、ψL越大,氢损伤程度越严重,δ0、ψ0分别为未充氢试样的断后伸长率和断面收缩率,δH、ψH分别为充氢后试样的断后伸长率和断面收缩率。

2. 结果及讨论

2.1 试样中的氢含量

由表3可见:经过饱和热充氢处理后,试样的氢质量分数实测值略高于计算值。相比于初始状态,经过热充氢处理后,大量氢进入合金内部。

| 材料牌号 | 氢质量分数/(mg·kg-1) | ||

|---|---|---|---|

| 初始状态 | 饱和热充氢后 | ||

| 计算值 | 实测值 | ||

| GH625 | <1 | 40 | 49 |

由表4可见,经过450 ℃、24.5 MPa、48 h充氢后,试样中的氢质量分数为28 mg/kg,与计算值接近。需要说明,表4中的结果是三次试验结果的平均值。

| 逸氢循环次数 | 0 | 1 | 2 | 3 | 4 | 5 |

|---|---|---|---|---|---|---|

| 氢质量分数/(mg·kg-1) | 28 | 1 | 1 | 3 | 3 | 4 |

由表4可见,经过逸氢处理,试样的氢质量分数由28 mg/kg降至1 mg/kg,即经过真空高温保温处理,合金中的氢快速逸出,氢含量显著降低。随着充逸氢循环次数的增加,试样中的残留氢呈现增加的趋势;第5次充逸氢处理后,试样中的残留氢质量分数为4 mg/kg。充逸氢循环过程中,残留氢含量缓慢增加可能与高温充逸氢循环中氢原子与合金中某些元素逐渐形成稳定氢化物及部分未饱和强氢陷阱仍持续捕获氢原子有关。综合来看,当渗透到试样中的氢质量分数达到28 mg/kg时,逸氢处理可使得大部分氢逸出合金表面,在少量充逸氢循环次数(低于5次)下,合金中残留的氢质量分数不超过4 mg/kg。

2.2 表面碳含量

制备了GH625金相试样(表面经过磨抛处理),将其置于高温高压气相充氢装置内,与拉伸试样一同进行了450 ℃、30 MPa、120 h热充氢处理,随后采用扫描电镜配套的能谱仪(EDS)进行能谱分析。由图3可见,经过热充氢处理后,试样表面到内部的碳含量EDS谱线平稳,说明在450°、30 MPa高纯氢环境中充氢120 h后,GH625合金未有明显的脱碳现象,也没有发生高温氢腐蚀。

2.3 力学性能

对饱和热充氢试样进行了拉伸试验,每组进行三次试验,取三次试验结果的平均值。由图4和表5可见:充氢前后试样的抗拉强度无明显变化,充氢后屈服强度较充氢前提高9.3%。从塑性指标看,充氢后试样发生较明显的塑性损减,其中断面收缩率由66%降为40%,损减39.1%,断后伸长率由54.7%降为46.0%,损减15.9%。

| 材料 | σb/MPa | σ0.2/MPa | δ/% | ψ/% |

|---|---|---|---|---|

| 充氢后 | 943 | 577 | 46.0 | 40 |

| 未充氢 | 950 | 528 | 54.7 | 65.7 |

由图4可见:在颈缩阶段之前,充氢前后试样的应力-应变曲线并没有明显变化;进入颈缩阶段后,充氢后试样迅速断裂,表现出一定的脆性断裂特征,断裂极限略有降低。可见GH625合金具有较明显的氢脆敏感性,材料中的氢促进了材料的破坏。

采用同样的试验方式,测试不同充逸氢循环次数下GH625合金的力学性能,统计结果如表6所示。可以看出,相较充氢前,充氢后试样的抗拉强度降低2.1%、屈服强度提高2.7%,均在材料测量误差范围内;与450℃、30 MPa饱和充氢后试样的力学性能进行对比,发现只有氢含量达到一定程度才能对材料强度指标产生影响;对比首次充逸氢前后以及经过不同次数充逸氢循环后试样的力学性能可见,材料的抗拉强度和屈服强度均没有呈现明显的趋势性变化规律。

| 材料状态 | 未充氢 | 首次充氢后 | 不同逸氢循环次数 | ||||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |||

| 氢质量分数/(mg·kg-1) | <1 | 28 | 1 | 1 | 3 | 3 | 4 |

| σb/MPa | 950 | 930 | 952 | 958 | 962 | 963 | 951 |

| σ0.2/MPa | 528 | 542 | 542 | 550 | 570 | 557 | 540 |

| δ/% | 54.7 | 50 | 56 | 56 | 54 | 53 | 54 |

| ψ/% | 65.7 | 48 | 62 | 59 | 61 | 61 | 63 |

观察塑性指标可见,相较充氢前,充氢后材料塑性发生明显损减,其中断面收缩率损减27.3%,断后伸长率损减8.6%;充氢试样经过2 h高温真空逸氢处理后,塑性明显恢复,其中试样的断后伸长率基本完全恢复,断面收缩率仍存在5.6%的残余损减;经过5次充逸氢循环后试样的断后伸长率基本恢复至充氢前水平,断面收缩率有一定的氢致残余损减,损减程度随充逸氢循环次数没有呈现显著的趋势性变化规律。

2.4 断口形貌分析

由图5可见:室温状态下,未充氢GH625合金试样断口可见明显的颈缩,呈现了显著韧窝断裂特征,展示了较高的塑性;饱和热充氢后试样的断口颈缩程度明显降低,表明进入合金中的氢降低了合金的塑性;饱和热充氢后合金断口仍呈现显著韧窝断裂,同时断面的颜色变亮,可观察到一定程度的解理断裂特征。

3. 结论

(1)在450 ℃、30 MPa氢气条件下,当GH625合金的饱和氢质量分数为49 mg/kg时,试样的断后伸长率损减和断面收率损减分别为15.9%和39.1%,氢致塑性损减较严重,损减后试样仍呈现良好的塑性,试样在高温热充氢过程中没有发生显著的高温氢腐蚀。

(2)当GH625合金氢质量分数为28 mg/kg时,试样的断后伸长率损减和断面收率损减分别为8.6%和27.3%,氢含量显著影响GH625合金氢致塑性损减程度。

(3)经过逸氢处理,大部分氢逸出合金,但随着充逸氢循环次数增加,合金中残留氢的含量呈上升趋势。与充氢前的试样进行对比,不同次数充逸氢循环后下,合金强度变化不大,塑性在逸氢后明显恢复。

(4)对于间歇使用的超高压高温氢气容器,GH625合金在较少的充逸氢循环次数下,合金的性能基本保持稳定,受充逸氢循环次数的影响不大,且都保持较高的塑性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414