活化腐蚀产物是压水堆(PWR)停堆检修期间辐射剂量的主要来源[1]。一回路系统结构材料表面在高温高压水环境中产生的氧化腐蚀产物,通过冷却剂输运到堆芯中子辐照区域,受中子轰击活化;或者位于堆芯中子辐照区域的结构材料先被中子活化,随后在与冷却剂的接触过程中被氧化腐蚀,形成主回路中的活化腐蚀产物。这些活化腐蚀产物会重新释放并随冷却剂迁移至堆芯外,形成辐射场,成为核电站辐照剂量的主要来源。根据法国压水堆核电站数据统计,一回路系统中的活化腐蚀产物对堆芯外造成的集体剂量达85%[2]。鉴于活化腐蚀产物的辐射场直接影响核电站运行检修人员的生命健康和安全,核电站在设计阶段需对辐射源项进行定量分析评价,以支撑后续屏蔽设计及人员辐射剂量管理[3]。

一回路活化腐蚀产物源项计算软件通过模拟冷却剂与沉积物之间的物质交换、冷却剂对其携带物的输运作用及暴露在中子照射条件下的活化作用等物理化学过程,描述系统中主要腐蚀产物的产生、运送、活化和沉积效果,获得主要腐蚀产物及其活化产物在系统中的分布情况,是目前确定压水堆核电站辐射源项及剂量的重要手段[4]。国外已经开发了一系列活化腐蚀产物源项计算软件,例如,美国西屋公司开发了CORA软件[5],法国开发了PACTOLE软件[6],韩国开发了COTRAN软件[7]和CRUDTRAN[8-9]软件,日本开发了ACE软件[10]等,这些软件已广泛应用于各个核电站设计。我国的压水堆核电站辐射源项分析及屏蔽设计长期依赖国外进口软件,这限制了国产压水堆核电站的出口,因此亟需研发适用于国产核电机型的、自主可控的活化腐蚀产物源项分析软件。

目前,国内已经研发了具有自主知识产权的源项计算软件,例如,中国核动力研究设计院自主研发了STAP软件[11],中广核工程有限公司也开发了CAMPSIS软件[12],但描述腐蚀产物释放、迁移和沉降行为的特性参数仍需系统、定量的试验数据验证。腐蚀产物释放、迁移和沉积试验作为高可靠、定量化试验数据获得的唯一方式,如何选择合适的试验技术并将其实现,是保障国产源项计算软件验证和后续审查的关键。

笔者全面回顾了腐蚀产物释放、迁移和沉积试验技术,介绍了基于试验技术获得的试验数据和结果,对比分析了不同试验技术的优缺点,研究结果将为后续国内压水堆一回路腐蚀产物释放、迁移和沉积的试验研究提供参考。

1. 腐蚀产物释放试验研究方法

对功率运行工况和停堆工况下的腐蚀释放试验研究,通常采用三种方法:一是通过腐蚀样品的质量变化和氧化膜分析结果,推算出腐蚀产物的释放量;二是利用耐蚀材料制造的试验装置,例如,使用的全锆回路、衬金回路或高压釜中的铂金隔离罐等[13],采用水化学分析技术从试验溶液中测定腐蚀产物释放量;三是通过化学连续取样或者原位测量的方式测定实际压水堆冷却剂中放射性核素的活度和浓度。目前,针对腐蚀产物释放主要结构材料(镍基合金和不锈钢),开展过大量腐蚀行为试验研究,但是大部分试验的腐蚀释放量都是通过腐蚀质量变化推算获得的,只有少量研究机构开展过基于定量水化学分析技术的腐蚀产物溶出释放试验。

1.1 基于腐蚀试样质量变化结果的腐蚀产物释放量推算

在一回路结构材料腐蚀试验研究中,结构材料的腐蚀产物释放量通过发生氧化反应的金属量来衡量,根据试样腐蚀后的质量与脱去氧化膜并对脱膜时的金属侵蚀作出相应修正的脱膜试样质量之差确定。

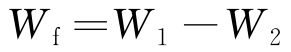

留在试样上氧化膜的质量通过式(1)计算。

|

|

(1) |

式中:W1为试验后样品质量;W2为脱膜后样品质量;Wf为残留金属氧化膜质量。

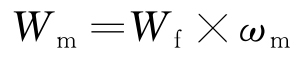

根据氧化膜X射线光电子能谱分析(XPS)结果可以获得残留在氧化膜中的金属质量,见式(2)。

|

|

(2) |

式中:Wm为残留氧化膜中金属质量;Wf为残留金属氧化膜质量;ωm为氧化膜中金属质量分数。

金属腐蚀释放量通过式(3)计算。

|

|

(3) |

式中:Wc为脱膜丢失质量;Wm为残留氧化膜中金属质量;Wr为金属腐蚀释放量。

按照统计方法绘制单位面积的金属释放量(ΔWr=Wr/F,F为试样的总表面积)与试验时间的拟合曲线。

基于上述腐蚀产物释放推算方法,党莹等[14]对3种690合金在模拟一回路介质(325 ℃、15.6 MPa)和模拟二回路介质(285 ℃、8.0 MPa)的高温高压水中的腐蚀产物释放速率进行了估算,发现3种690合金在一、二回路中的腐蚀产物释放速率都很低,日本进口材料释放到冷却剂中的金属离子或腐蚀产物相对较少,可以维持较好的耐腐蚀性能;林震霞等[15]对国产和进口690合金的腐蚀产物释放曲线进行了拟合,发现进口690合金传热管的腐蚀产物释放速率高于国产690合金传热管;海正银等[16]研究了注锌对锻造316LN和690合金在模拟PWR一回路水化学环境中腐蚀产物释放的影响,结果表明,锌离子质量分数为10~50 μg/kg时,能有效抑制腐蚀速率和腐蚀产物释放速率,加锌量在50 μg/kg以上,加锌量的增加对腐蚀速率和腐蚀产物释放速率的影响趋于稳定;田珏等[17]分析了流速(12,15 m/s)及碱化剂(乙醇胺和氨水)对第三代核电技术AP1000用供水管材料A672Gr. B60及A106Gr. B腐蚀及腐蚀释放行为的影响,结果表明,两种材料腐蚀产物释放速率随流速的增加而增大,A672Gr. B60的腐蚀产物释放相对较少。上述调研结果表明,腐蚀产物释放推算方法能够获得腐蚀产物释放量随时间的变化曲线。

1.2 基于定量水化学分析技术的腐蚀产物溶出释放试验

通过调研公开文献发现,仅少量国内外研究机构开展过基于定量水化学分析技术的腐蚀产物释放试验。山特维克材料科技公司搭建腐蚀产物溶出释放试验装置,采用离子捕集的方式研究了山特维克690合金管内表面的Ni元素腐蚀释放,试验装置如图1所示,试验管为镍基合金管,参比合金为纯钛制备,通过镍基合金试验管的腐蚀释放减去纯钛制备参比合金管的腐蚀释放(试验装置释放)获得试验管准确的腐蚀产物释放量。中国核动力研究设计院采用钛合金高压釜开展腐蚀产物释放试验,研究了水化学条件对690TT合金腐蚀释放的影响[18],具体试验流程如下:针对试验材料开展不同周期的静态高压釜腐蚀试验,在每个试验周期结束后,加入硝酸至高温高压反应釜内进行酸化,酸化结束后,再抽取酸化后的试验溶液,分析溶液中的Fe、Cr、Ni、Co、Mn元素含量;上述试验因使用钛合金高温高压反应釜,避免了试验装置释放出来的金属元素对试验水质的干扰,故溶液中测得的各金属元素含量全部来源试验材料的腐蚀释放。相较于基于腐蚀质量变化结果的腐蚀产物释放量推算方法,上述试验方法能够定量、精确地获得材料在一回路高温高压水环境中的腐蚀产物释放特性,但由于静态高温高压反应釜无法定量监控试验介质中的溶解氧和溶解氢,该方法在研究水化学工况参数对腐蚀产物释放特性的影响方面存在一定的局限性。

为了获得水化学参数对结构材料腐蚀释放的影响,中国核动力研究设计院在上述研究的基础上搭建了高温高压水腐蚀产物溶出释放装置[19],试验装置可实现溶解氢质量浓度、硼浓度、锂浓度的精确控制,通过多条试验回路并联设计,同时开展不同材料在指定水化学工况下的腐蚀产物释放预试验,提高试验运行效率。为实现腐蚀产物精确捕集,采用净化树脂捕集方案。目前该装置已取得发明专利。

1.3 基于实际压水堆运行的腐蚀产物浓度及放射性活度监测

在反应堆氧化停堆过程中,一回路的物理化学条件发生巨大变化,具体而言,就是反应堆功率降低,冷却剂温度降低,pH降低。采用氧化停堆工艺,当冷却剂温度降至80 ℃时,注入30%(体积分数)的H2O2,将一回路冷却剂中的溶解氧质量浓度维持在5 mg/L,冷却剂从还原状态变为氧化状态,促使沉积在堆芯及一回路设备内表面的活化腐蚀产物加速溶解。在加入H2O2约0.5 h后,一回路中活化腐蚀产物58Co、60Co、59Fe、51Cr、54Mn等活度浓度都有显著增加,尤其是58Co的活度浓度,出现明显的峰值现象,骤升2~3个数量级[20]。58Co主要来源于氧化后堆芯内沉积物的释放,尤其是金属镍和镍氧化物的溶解。随着冷却剂中氧质量浓度的逐渐升高,设备内壁又会生成致密的氧化膜,阻止活化腐蚀产物的进一步溶解[21]。此时加大化学和容积控制系统的下泄流量,对冷却剂进行充分的过滤和净化,降低冷却剂中活化腐蚀产物的比活度,同时尽可能减少其在系统内表面的沉积。我国秦山核电厂运行经验显示,实施氧化运行后,换料水池水面γ剂量率比未实施氧化运行要低50%以上。氧化运行能在较短时间内降低冷却剂活度浓度,进而降低工作场所的辐射水平,减少工作人员的职业照射剂量,是降低压水堆集体剂量的重要措施。

目前,基于压水堆核电站实际运行,通过以下两种方法获得了一些正常停堆直至氧化运行后的腐蚀产物释放性能数据:一种方法是采用化学连续取样的方式测定冷却剂中放射性核素的活度和浓度,这种测量方法将产生大量放射性废液,截止到2023年我国正在运行的机组55台,按照每台机组每年一次氧化运行计算,我国每年氧化运行期间化学取样产生的放射性废液总体积为77 L,总活度为4.99×109 Bq;另一种方法是设计利用高纯锗原位γ测量系统在管道外进行γ谱测量[22],获得放射性核素特征峰净计数率随停堆时间实时变化数据,测试设备如图2所示。

1.4 试验研究方法对比

上述调研结果表明,目前主要通过三种方法开展腐蚀产物释放试验:(1)基于腐蚀试样质量变化的腐蚀产物释放量推算方法可获得腐蚀产物释放量随时间的变化曲线,为确保试验数据的准确可靠性,要求试验装置能够对水化学条件予以精确调控,并且试验结果与氧化膜成分分析密切相关;(2)基于定量水化学分析技术的腐蚀产物溶出释放试验可定量精确获得材料在一回路高温高压水环境中的腐蚀产物释放特性,为确保试验数据准确性与可靠性,要求试验装置能够在线监控溶解氧和溶解氢等水质参数,能够对试验溶出的腐蚀产物予以采集和精确分析;(3)基于实际压水堆运行的腐蚀产物浓度及放射性活度监测能够获得放射性腐蚀产物的释放剂量,但如果需要掌握腐蚀产物释放特性规律和影响因素,还需结合大量的堆外腐蚀产物释放试验予以研究分析。

2. 腐蚀产物迁移沉积试验研究方法

目前,国内外通常采用实际压水堆运行或通过模拟压水堆一回路环境的回路试验获得腐蚀产物迁移沉积特性及规律。由于强放射性和堆内极端条件,实际压水堆污垢在取样及研究过程中存在困难,因此主要采用堆外模拟试验方法研究腐蚀产物迁移沉积行为。相关研究表明,无论是外部环境辐照(α、β、γ射线)还是燃料芯块内部辐照(中子及裂变产物)均不会影响积垢过程[23]。此外,实际压水堆积垢是一个漫长的过程,每一个换料周期都持续一年半以上,因此一般通过堆外回路加速试验获得燃料元件表面污垢。

2.1 基于实际压水堆的腐蚀产物迁移沉积试验

实际压水堆主要通过获取燃料棒上的污垢来研究积垢特性,美国卡拉威[24-26]、桃花谷[27]等核电站台湾国圣[28]及部分韩国压水堆核电站[29]的燃料元件表面沉积物和传热管表面沉积物的形貌、结构及成分均被研究过。目前,除商用压水堆外,仅乔克河核实验室搭建的X-3回路能获得堆内辐照条件下的燃料元件表面腐蚀产物沉积(其试验件为真实的燃料棒),但由于其试验参数与压水堆运行工况存在较大差异,因此腐蚀产物沉积特性不具备代表性。

2.2 基于堆外动水回路的腐蚀产物迁移沉积试验

在堆外,采用试验回路模拟压水堆实际水质、温度、压力及流速等条件,通过在回路中设置燃料元件、蒸汽发生器及主管道等一回路主要设备和部件,研究一回路系统腐蚀产物沉积特性及规律。国外很早就开始关注堆芯燃料包壳表面腐蚀产物沉积问题,并开展了大量的试验研究分析腐蚀产物沉积机理和行为特性,重点关注了燃料包壳[30-32]和蒸汽发生器[33-35]的污垢沉积行为与特征。实践表明,采用模拟一回路冷却剂的试验装置配合内加热包壳管的组合方式是较为理想的燃料表面腐蚀产物沉积试验研究方法,能够很好地模拟一回路水化学和冷却剂流动状态,尽量获得真实服役环境中的腐蚀产物沉积行为。由于包壳材料往往采用锆合金,腐蚀氧化膜的化学成分与积垢化学成分完全不同,试验结束后采用化学分析的方法能够轻易分辨,从而表征腐蚀产物沉积特征。然而,对于主管道和蒸汽发生器传热管这种Fe-Cr-Ni合金材料表面,沉积物的化学成分与材料表面氧化膜的化学成分十分接近,采用化学分析或者物理观察的方法很难将二者进行区分和量化,因此无法轻易评估一回路腐蚀产物在主管道和蒸汽发生器传热管表面的沉积行为和特征。

针对腐蚀产物沉积物与基体表面氧化膜无法区分的问题,采用放射性示踪剂和同位素示踪剂的方法研究腐蚀产物沉积行为和规律更加准确。放射性示踪剂方法最早由George de Hevesy在20世纪初提出[36],随后被工业界和学术界广泛用于测量各种结构材料的腐蚀、侵蚀和磨损规律和机制。与传统试验方法和技术相比,放射性示踪剂技术具有多项优势。其中,放射性物质的检测精度通常比通过化学分析、质量分析或尺寸测量等方法的检测精度要高得多,其测量材料腐蚀速率的分辨率可以达到μg/min或nm/min数量级。尽管放射性示踪剂测量技术具有许多显著优势,但也存在较大的局限性,即该技术涉及放射性材料的使用,放射性物质是受管制物质,几乎每个国家和地区的法规都不相同。因此,为弥补放射性示踪剂测量方法的局限性,可以采用同位素示踪剂法来区分氧化膜和腐蚀产物沉积。镍、铁等元素有多种稳定的同位素,将镍、铁等元素及其同位素作为腐蚀产物核素前驱体,加入一回路模拟装置进行腐蚀产物迁移研究,通过飞行时间二次离子质谱仪进行深度剖析,区分获得氧化膜和腐蚀产物沉积行为。

目前,国内对堆芯腐蚀产物沉积行为研究相较国外起步较晚,随着反应堆腐蚀产物沉积等系列问题的日益显著,国内对腐蚀产物沉积研究也引起了重视。中国核动力研究设计院建成了专门用于研究材料腐蚀产物迁移沉积特性的高温高压试验回路,能够模拟堆芯热工水力条件,具备了实现腐蚀产物在模拟堆芯内沉积试验研究的能力;上海交通大学围绕材料腐蚀、污垢沉积、流动传热和包壳氧化测试回路装置,多孔介质层内硼迁移的先进水化学、表面形貌、两相和硼元素测量技术,形成了一套完备的压水堆堆芯垢致功率偏移和燃料失效分析方法[37];中国原子能研究院、中国科学院金属研究所、华北电力大学等利用相应的研究平台进行了非放射性腐蚀产物迁移沉积研究,获得了部分非放射性条件下腐蚀产物迁移沉积的数据[38-39]。由于国内关于腐蚀产物迁移沉积行为特性方面的数据维度相对较少,在试验测试装置和测量技术方法研究方面存在大量空白,关于整个正常停堆直至氧化运行后主要设备(燃料组件、主管道、蒸汽发生器传热管)的腐蚀产物迁移沉积行为的研究鲜有报道,因此有待进一步深入开展相关试验研究。

2.3 试验研究方法对比

上述调研结果表明,基于实际压水堆的腐蚀产物迁移沉积试验能够一定程度采集获得实际堆内部分设备表面的腐蚀产物分布情况,但由于强放射性和堆内极端条件,试验成本高,取样及研究过程中存在困难,试验条件与试验结果受限于所用堆型,不适于腐蚀产物行为影响因素及规律探索。目前以基于堆外动水回路的腐蚀产物沉积试验为主要研究方法,当前技术发展已经能够较好地模拟压水堆实际情况,可实现性高且试验成本相对较低,试验条件涵盖不同运行工况与设计范围,适于开展腐蚀产物沉积影响因素及规律的探索和工程验证试验。

3. 结束语

目前,大多数腐蚀产物源项分析软件都是基于一回路结构材料腐蚀试验建立的经验模型,对于燃料元件表面腐蚀产物的沉积和一回路结构材料表面放射性积累主要通过平衡热力学、动力学或者堆内外试验拟合经验常数获得,计算结果依赖于核电站实际运行数据或堆外试验数据,模拟温度、pH等参数限制在一定范围内的变化,只适用于特定的堆型和工况,同时对放射性核素的种类和核反应的种类有极大的限制,无法满足国产自主化压水堆堆型的需要。因此,需要开展匹配国产自主化压水堆堆型特点的腐蚀产物释放、迁移和沉积试验。

腐蚀产物释放、迁移和沉积试验方法的选择和实现关乎获得试验数据的准确性和可靠性,是支撑国产腐蚀产物源项分析软件验证的关键,因此必须了解不同试验方法的特色和优缺点,以选择合适的试验和检测技术。针对腐蚀产物释放、迁移及沉积试验研究方法进行了广泛调研,获得以下结论:在腐蚀产物释放试验方面,目前国内外已形成基于腐蚀试样质量变化的腐蚀产物释放量推算、基于定量水化学分析技术的腐蚀产物溶出释放试验以及基于实际压水堆运行的腐蚀产物浓度及放射性活度监测三种试验研究方法,并针对典型压水堆一回路试验工况开展了部分结构材料的腐蚀释放试验,基于定量水化学分析技术的腐蚀产物溶出释放试验技术可以在精确控制水化学条件的情况下直接检测腐蚀产物释放量,是一种高效、直接、精确研究腐蚀产物释放特性的试验研究方法;在研究腐蚀产物迁移沉积特性及规律方面,主要采用实际压水堆运行或模拟压水堆环境的堆外回路试验,堆外回路试验能较好地模拟压水堆实际工况(涵盖功率运行、停堆工况),经济高效,适于开展影响规律及工程验证试验。

目前,国内外已建成一些试验装置研究了腐蚀产物在一回路环境中的释放、迁移和沉积行为,但获取的数据维度相对较少,并且缺乏停堆工况下的试验研究,因此有必要系统开展不同热工、水化学等工况下燃料元件、蒸汽发生器传热管及主管道等部件腐蚀产物释放、迁移及沉积试验数据,以支撑后续国产源项计算软件的验证和审查。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

下载:

下载: