为了获得高强度的 TiAl/Ti2AlNb合金接头,本工作通过在钛基材料中添加Nb,Cr,Zr等元素设计出新型的Ti69NbCrZrX中间层材料,并采用脉冲电流促进扩散焊对TiAl与Ti2AlNb合金进行连接,同时对该接头的界面组织和力学性能进行分析。

1 实验材料与方法

1.1 实验材料

实验所用TiAl合金名义成分为Ti-48Al-2Nb-2Cr (原子分数/%,下同)。通过加入Mo,Nb等稳定β相的元素,使得合金从液相冷却凝固过程中穿过β单相区,获得的组织具有更好的热加工性能以及抗蠕变、抗氧化能力。根据测试结果,Mo主要存在于β相中,TiAl母材的室温抗拉强度为706~752 MPa,650 ℃下的抗拉强度≥723 MPa。

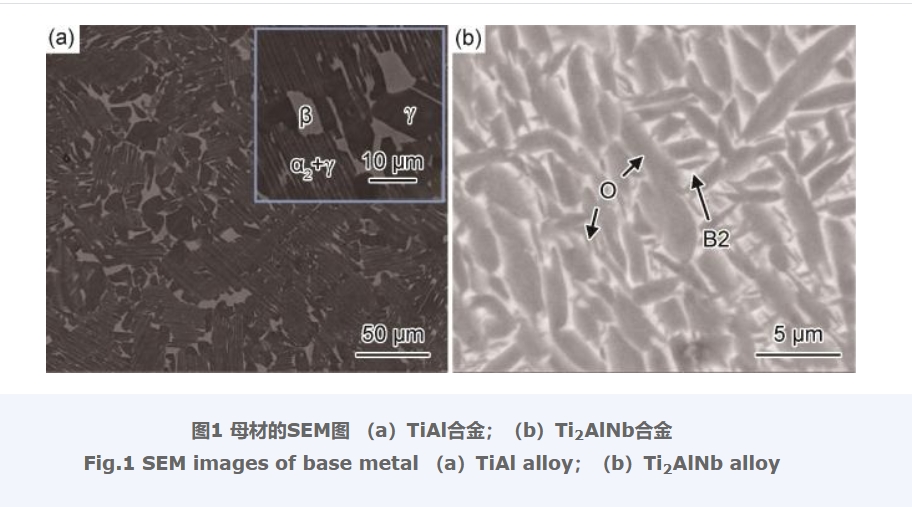

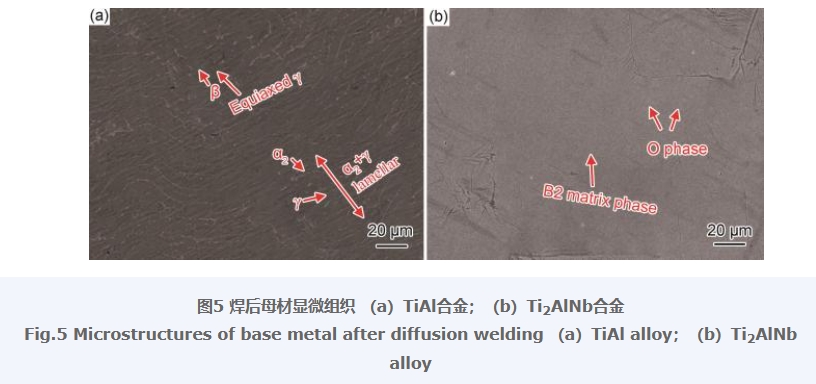

图1(a)为TiAl合金的SEM图。可以看出,组织中包括大量的γ-TiAl与α2-Ti3Al组成的片层团、等轴状γ-TiAl以及存在于晶界处的β相。Ti2AlNb合金名义成分为Ti-22Al-27Nb,室温抗拉强度为1098~1164 MPa,650 ℃下的抗拉强度≥679 MPa。Ti2AlNb合金组织形貌如

图1(b)所示,可知,组织由O相以及B2基体构成,O相为衬度较暗的部分,包括粗大的板条状和细小的针状两种形态。

1.2 实验方法

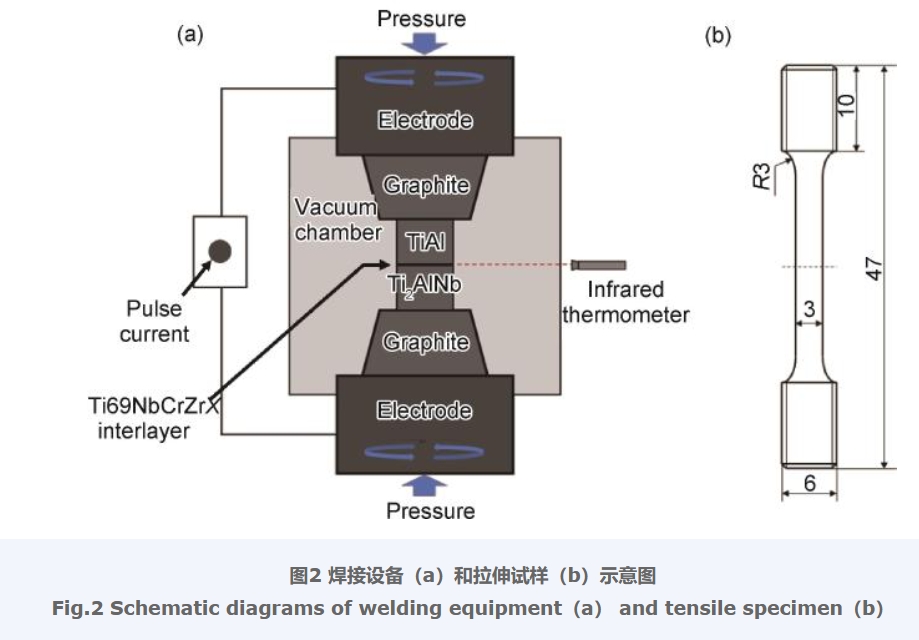

脉冲电流促进扩散焊是采用HPD-25-HV/SP型焊机对待焊试件直接通电加热,电流产生焦耳热和接触电阻产生焊接界面局部高温的温度场,真空环境下大电流通过待焊界面之间的微小间隙产生放电等离子体净化活化表面,电致扩散促使元素界面快速扩散与再结晶,消除界面孔洞,形成固相连接的扩散焊接接头。焊接设备和拉伸试样示意图如

图2所示。Ti69NbCrZrX中间层中的X包括Sn,W,Al,Mo等元素,质量分数均为1%~2%,其中Sn和Al提高焊缝中α相强度,Mo提高焊缝中β相强度,W提高接头蠕变抗力。实验中主要参数:扩散焊温度900 ℃,焊接时间30 min,焊接压力8 MPa,Ti69NbCrZrX中间层厚20 μm。焊接过程电流波形图如

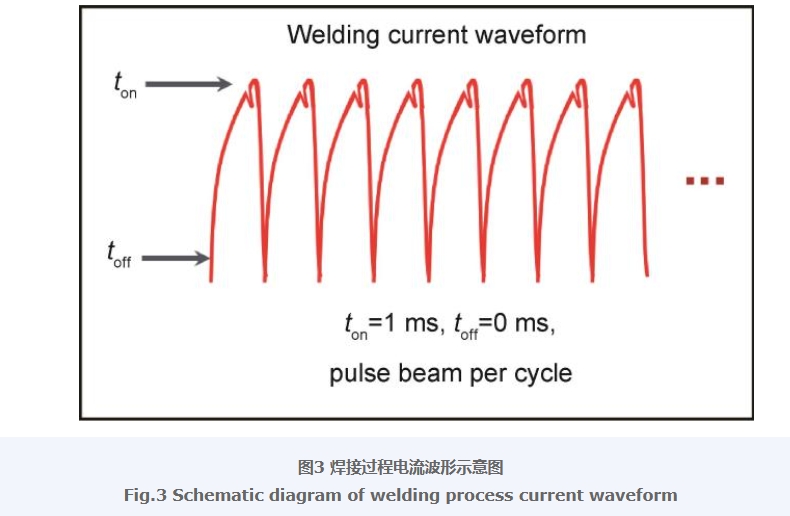

图3所示,单位脉冲电流持续时间t on为1 ms,脉歇时间t off为0 ms。焊后取金相试样和拉伸试样,利用Quanta 250 FEG场发射扫描电子显微镜观察焊接接头显微组织和断口形貌,并采用Z100型材料万能试验机进行室温拉伸实验,接头强度取3次测试的平均值。

2 结果与分析

2.1 焊接接头组织形貌

以Ti69NbCrZrX为中间层,对TiAl合金和Ti2AlNb合金进行脉冲电流促进扩散焊连接。

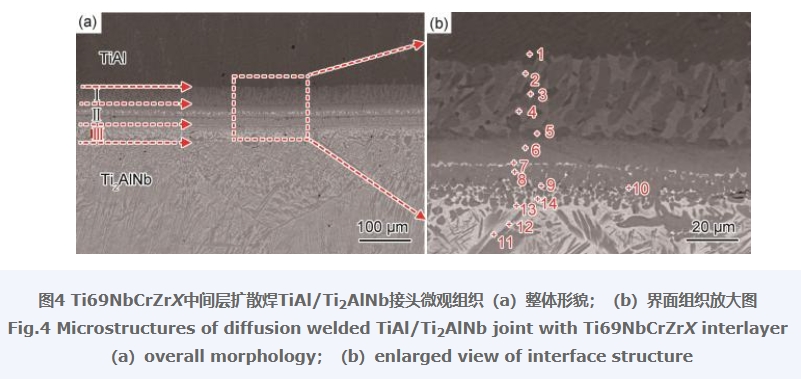

图4为接头界面处背散射模式下的SEM图。根据界面组织形态,可以将扩散焊接头组织分为TiAl基体区、TiAl扩散影响区(

图4(a)Ⅰ区)、中间层扩散区(

图4(a)Ⅱ区)、Ti2AlNb扩散影响区(

图4(a)Ⅲ区)和Ti2AlNb基体区。Ⅰ区主要组织为白色和灰色块状相。Ⅲ区为Ti69NbCrZrX中间层与两侧母材扩散焊形成的组织,主要由灰色块状相和白色点状相构成,其中靠近Ti2AlNb侧的白色点状相较为密集。Ⅲ区显微组织形态为板条状和针状灰色相分布在白色基体相中。

图4(b)为界面组织形貌放大图。为进一步分析接头组织中区域的相组成,对相应区域进行EDS元素扫描,结果如

表1所示。根据各点元素含量,可以初步判断TiAl合金母材区(点1)仍主要由γ和α2相组成,TiAl扩散影响区组成相分别为灰白色块状β相(点3,4)和灰色块状α2相(点5)。在TiAl影响区与中间层影响区界面形成α2相层(与点5相连的灰色区域)。Al元素向中间层扩散,中间层Al元素的含量从5%提高到23%~28%,Nb元素向TiAl合金扩散,中间层Nb元素的含量从6%降低到4%左右,点6,8处发现有α2相形成,同时该区域保留着α钛合金相。因此,点6和点8处的灰色连续区域由α2相和α钛合金组成。Nb元素自Ti2AlNb向中间层扩散,Ti元素向Ti2AlNb扩散,中间层中形成的亮白色点为β/B2相(点7,9,10),越靠近Ti2AlNb合金侧,β/B2相的数量越多。到Ti2AlNb影响区,Nb元素向中间层扩散而原子分数减少,中间层的Ti元素向Ti2AlNb合金扩散而原子分数增加,形成白色β/B2相基体上分布着板条状和针状O相的组织形貌(点11~14)。

表1 图4(b)中各点EDS元素扫描结果

Table 1 EDS element scanning results of each point in fig.4(b)

|

| Point |

Atom fraction/% |

Possible phase |

| Al |

Zr |

Nb |

Mo |

Sn |

Ti |

Cr |

W |

| 1 |

47.72 |

0.16 |

1.63 |

0.24 |

0.16 |

48.17 |

1.83 |

0.09 |

γ+α2 |

| 2 |

36.35 |

0.45 |

1.78 |

0.22 |

0.15 |

58.95 |

1.85 |

0.25 |

β |

| 3 |

34.48 |

0.69 |

2.86 |

0.30 |

0.14 |

53.79 |

7.45 |

0.28 |

β |

| 4 |

34.53 |

0.80 |

2.84 |

0.38 |

0.10 |

55.28 |

5.81 |

0.26 |

β |

| 5 |

34.67 |

0.65 |

2.03 |

0.28 |

0.16 |

60.06 |

1.89 |

0.27 |

α2 |

| 6 |

27.58 |

1.02 |

3.51 |

0.51 |

1.00 |

64.67 |

1.22 |

0.49 |

α+α2 |

| 7 |

26.29 |

0.97 |

5.07 |

0.69 |

0.73 |

63.53 |

1.66 |

1.07 |

α+β/B2 |

| 8 |

23.87 |

0.98 |

4.59 |

0.23 |

0.82 |

67.97 |

0.94 |

0.59 |

α+α2 |

| 9 |

16.67 |

1.01 |

6.28 |

0.49 |

0.61 |

72.40 |

1.86 |

0.68 |

α2+β/B2 |

| 10 |

16.80 |

1.19 |

8.08 |

1.13 |

0.82 |

67.16 |

3.56 |

1.26 |

α2+β/B2 |

| 11 |

24.14 |

1.18 |

9.65 |

0.47 |

0.40 |

62.45 |

1.32 |

0.40 |

β/B2 |

| 12 |

14.25 |

1.75 |

20.41 |

0.99 |

0.21 |

55.94 |

5.84 |

0.62 |

O |

| 13 |

22.65 |

1.14 |

8.99 |

0.44 |

0.50 |

63.73 |

2.04 |

0.50 |

β/B2 |

| 14 |

11.49 |

1.54 |

18.15 |

1.25 |

0.22 |

58.16 |

7.89 |

1.30 |

O |

焊后的母材显微组织如

图5所示。由

图5(a)可知,TiAl合金的组织形貌和相组分没有变化,组织仍以γ-TiAl与α2-Ti3Al组成的片层为主,也包含等轴状γ-TiAl以及存在于晶界处的β相。TiAl合金焊后层片组织出现明显的流变特征,表明其发生显著塑性变形。由

图5(b)可知,Ti2AlNb合金组织形貌较焊前发生显著变化,焊后Ti2AlNb母材出现大量细小的针状O相,这是由于板条状的O相在B2相中溶解再析出所致。

2.2 焊接界面组织

图6为以Ti69NbCrZrX为中间层的TiAl/Ti2AlNb接头元素线扫描分布。可以看到,钛基中间层Ti元素含量最高,而Al元素含量最低。因此,焊接过程中Ti元素向TiAl和Ti2AlNb两侧扩散,Al元素和Nb元素分别自TiAl和Ti2AlNb向中间层扩散。此外,中间层添加的Cr,Zr,Sn和W微量元素自中间层向两侧扩散。由于相应的元素扩散作用,导致TiAl扩散影响区、Ti2AlNb扩散影响区和中间层扩散区发生扩散型相变,形成

图4的多层相变区的组织形貌。

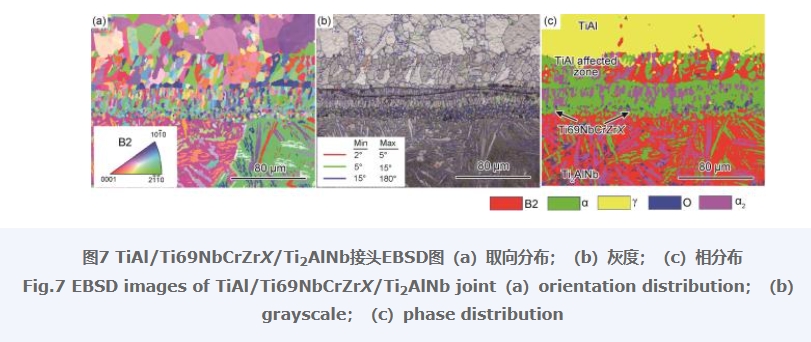

为验证TiAl/Ti69NbCrZrX/Ti2AlNb接头界面的显微组织分析结果,采用EBSD对接头界面做进一步分析,如

图7所示。

图7(a)为取向分布图,可以看出,每个相的晶粒取向基本是随机的,但Ti2AlNb合金中的B2基体相呈现(0001)和(2

)的择优取向。

图7(b)为灰度图,蓝色表示晶界角度大于15°的大角度晶界。界面处的Ti69NbCrZrX中间层区域由细小的等轴晶粒组成,TiAl影响区由排列紧密的层片晶粒组成,Ti2AlNb影响区为细小的球形形态晶粒组成,TiAl母材显微组织未发生显著变化,但Ti2AlNb母材中的针状和板条状组织长大。

图7(c)为接头界面的相分布图,可以看到TiAl影响区物相组织主要是由B2相与α相交替排列形成,而Ti69NbCrZrX中间层以α相为主体,在靠近TiAl影响区一侧分布较多的α2相。Ti2AlNb影响区主要由B2相组成,在该区与Ti2AlNb基体交界处分布少量的O相组织。EBSD展现的接头界面显微组织形态与EDS分析结果基本一致。

2.3 接头断口分析

对焊后TiAl/Ti69NbCrZrX/Ti2AlNb接头进行室温拉伸测试,接头强度均值为642.5 MPa,达到母材强度的91.57%,展现出较高的抗拉强度。

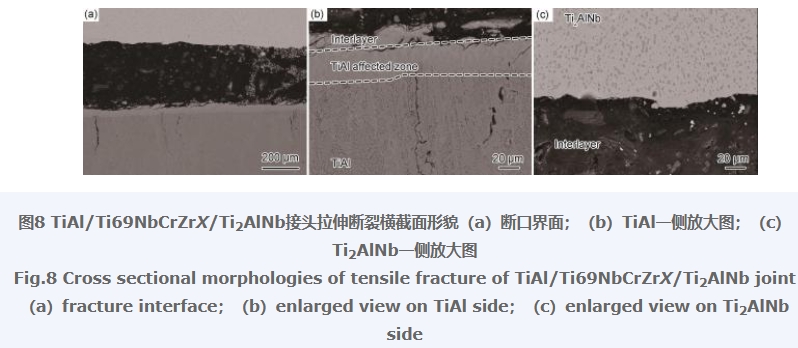

图8为TiAl/Ti69NbCrZrX/Ti2AlNb接头拉伸断裂横截面形貌。可以清晰看到接头拉伸断裂后, Ti69NbCrZrX中间层处的组织发生剥离。通过对断裂区域做进一步放大,可以在

图8(b)中看到TiAl扩散影响区组织依然保存较完整,而Ti69NbCrZrX中间层仅残留一部分组织在界面处。同时,还可以看到一些裂纹自断口表面扩展至TiAl基体中,表明接头拉伸断裂后母材也出现严重损伤。

图8(c)显示,由灰色α+α2基体相+白色β/B2相组成的Ti2AlNb影响区基本剥落,说明该区域组织脆性较高。

图9为TiAl/Ti69NbCrZrX/Ti2AlNb接头拉伸断裂TiAl一侧表面形貌。

图9(a)所示的断口整体形貌较为光滑,表面未观察到较大的裂纹和破碎区域。断口放大后(

图9(b)),发现表面部分区域呈现较粗糙的形态,而该区域周边位置的表面形貌较为光滑。通过进一步放大观察(

图9(c)),可以看到较粗糙的区域表面呈现一定的河流花样,表现为典型的脆性穿晶断裂失效形式。对

图9(b)中较光滑的B区放大,如

图9(d)所示,可以看到表面由许多微纳米级的小断面组成。结合

图8的断口横截面形貌,可以判断该断裂区域为中间层与Ti2AlNb基体的界面处。

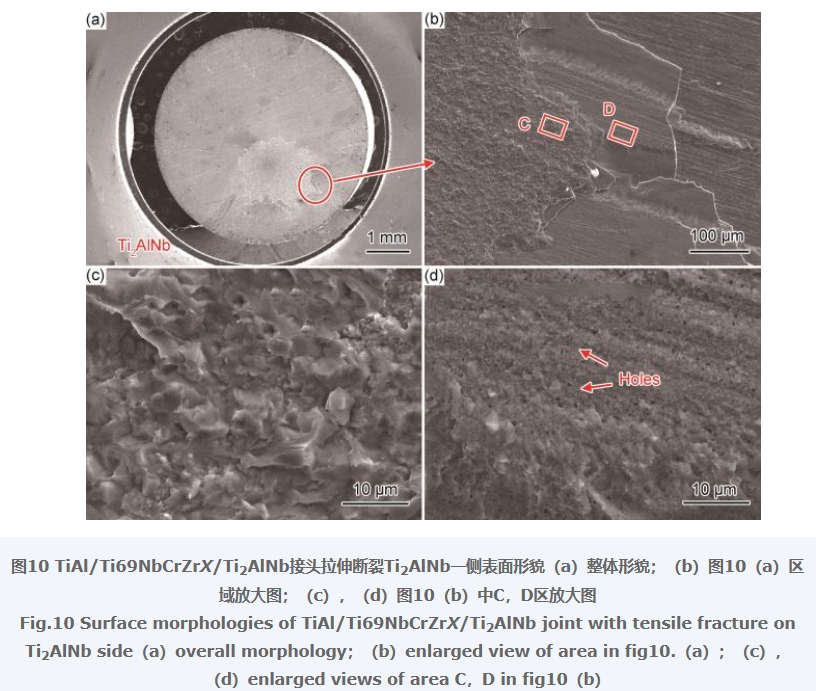

图10为TiAl/Ti69NbCrZrX/Ti2AlNb接头拉伸断裂Ti2AlNb一侧表面形貌。与TiAl基体一侧对应位置相反,Ti2AlNb一侧的宽断口滑面处于粗糙面下一层,也就是说接头拉伸过程中,中间层完全剥落,导致粗糙度较小,这与上述分析一致。对光滑区进一步放大发现(

图10(d)),中间层剥落后的Ti2AlNb表面与TiAl合金一侧的光滑表面相似,呈现类似“砂粒”的断裂表面形态,表明断裂时的裂纹是沿着晶粒界面处扩展。此外,在Ti2AlNb基体表面区域观察到许多孔洞,推测是由于Nb等元素大量向中间层扩散而引发的柯肯达尔效应,在表面留下许多纳米级的孔洞。

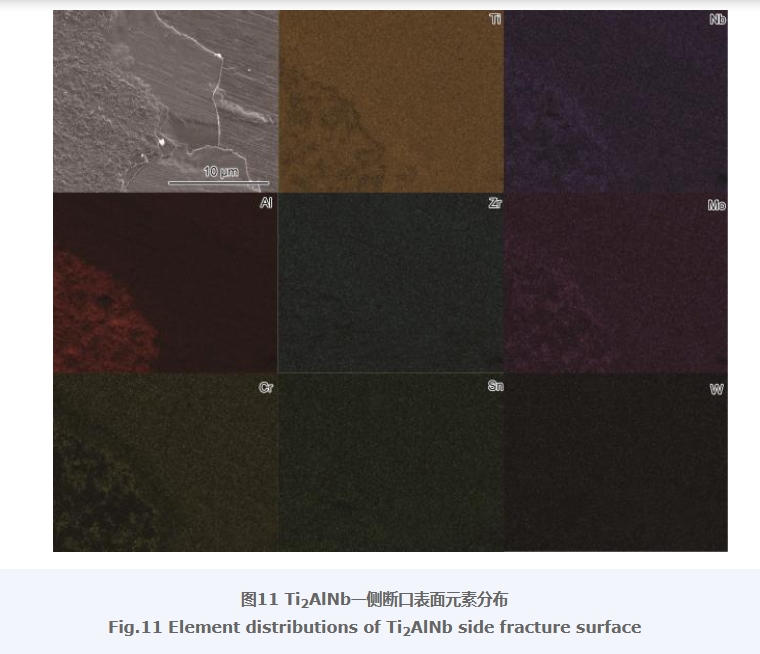

图11为Ti2AlNb一侧断口表面的元素分布。可以清晰看到脆性断裂表面所在区域的Nb,Cr,Al和Mo元素富集,进一步证实

图10(b)的C区为残留的Ti69NbCrZrX中间层,D区为Ti2AlNb基体,证实TiAl/Ti69NbCrZrX/Ti2AlNb接头拉伸断裂为沿晶脆性断裂为主,穿晶脆性断裂为辅。

3 结论

(1)以Ti69NbCrZrX为中间层,对TiAl合金和Ti2AlNb合金进行脉冲电流促进扩散焊连接,获得无缺陷TiAl/Ti2AlNb接头。接头界面形成多层组织,可以分为TiAl扩散影响区、中间层扩散区和Ti2AlNb扩散影响区。

(2)TiAl扩散影响区由白色β相、灰色块状α2相和黑色块状γ相组成,中间层组织主要由灰色块状的α2+α相和白色的β/B2相组成;Ti2AlNb扩散影响区由β/B2基体相和分布在其中的板条状和针状O相组成。

(3)TiAl/Ti69NbCrZrX/Ti2AlNb接头室温拉伸强度均值为642.5 MPa,达到母材强度的91.57%;接头断裂行为以沿晶脆性断裂为主,穿晶脆性断裂为辅。