| 管型 | 钢级及钢种 | 尺寸范围/mm | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 管径 | 最大壁厚 | 管长 | |||||||||||||

| 常用 | 理论 | 常用 | 理论 | ||||||||||||

| HFW | L245-L555 | 219.1~610.0 | 13 | 19 | 12 000 | 18 000 | |||||||||

| SAWL | L245-L555 | 508.0~1 422.0 | 28 | 40 | 12 000 | 18 000 | |||||||||

| SAWH | L245-L555 | 355.6~1 422.0 | 20 | 25 | 12 000 | 18 000 | |||||||||

| SMLS | L245-L485 | <610.0 | 35 | 50 | 12 000 | 18 000 | |||||||||

| 注:以上数据来自于GB 34275-2017及调研,仅代表国内一般水平。 | |||||||||||||||

油气田地面集输管线在整个地面工程中的占比较高,管线材料的选择将直接影响油气田开发的整体效益。在“碳达峰、碳中和”政策影响下,国内涌现出大批二氧化碳驱油项目,因此油气田伴生气中通常会蕴含大量的二氧化碳,这对集输管线及设备的选材提出了更高的技术要求。从技术、经济角度选取合理的地面集输管材将成为油气田地面开发的重点。

基于以上背景,市场上涌现出大量新型管材,管材型式主要包括非金属型及复合型等十余种。随着新型管材在各油气田的应用,管材产品的种类日益繁多、结构型式也各不相同。以非金属管道为例,大部分非金属管道仍采用制造商自己制定的企业标准生产,导致非金属管道存在着制造标准不统一、产品质量良莠不齐、设计选型无依据、产品验收检验技术和方法不完善等问题[1]。

为规避以上问题,作者对碳钢、低合金钢、双金属复合管、聚乙烯管、钢骨架增强聚乙烯复合管、柔性高压复合管等几种常见的油气田地面集输管材的结构特点、尺寸边界、连接形式及应用场景要求进行总结;除此之外,还对管材的腐蚀评价手段及典型工况下管材选用原则进行了详细介绍,以供油气田地面工程设计人员参考。

1. 油气田地面集输用管材概述

1.1 碳钢及低合金钢

截止目前,碳钢及低合金钢仍是最常用的油气田地面集输管材。经过数十年的应用和经验积累,碳钢及低合金钢的制造、施工及验收相对于其他类型管材也最为成熟。

根据管型不同,碳钢和低合金钢管材可以分为高频电阻焊管(HFW)、螺旋缝埋弧焊管(SAWH)、直缝埋弧焊管(SAWL)和无缝钢管(SMLS)等类型。受限于制造工艺及设备的制造能力,不同管型管材的适用范围如表1所示。其中,埋弧焊管以大口径钢管为主,目前国内应用的最高钢级L555M埋弧焊管的口径可达1 422 mm;高频电阻焊管通常以中等口径钢管为主,由于其制造时焊缝处无熔敷金属,焊缝及热影响区的缺陷率较其他类型管材更高,因此通常仅应用于6.3 MPa以下工况;无缝钢管则是由钢锭热轧、挤压或冷拔制造而成,适用于中小口径钢管,相比于焊管,壁厚更厚。

根据使用温度不同,碳钢和低合金钢均可以分为普通钢和低温钢两类。其区分界限一般为-20 ℃,应用在-20 ℃以下环境的钢材为低温钢,应用在-20 ℃以上环境的钢材为普通钢。相比于普通钢,低温钢具有更优异的耐脆性断裂、启裂和止裂性能。其耐低温性能通常由钢管在低温下的夏比冲击吸收能衡量,对于外径在508 mm以上的管材,还可以通过低温落锤试验测试。L555M低温管线钢在中俄东线应用说明其可适用于-40 ℃的极寒工况。

1.2 金属复合管

金属复合管是指将两种或多种不同金属材料复合而成的复合管材,一般由基体钢管、衬里钢管或覆层金属组合而成,以发挥不同金属的特性。基体钢管起结构作用,为钢管承压、承载衬里管,衬里钢管或覆层金属则起到耐蚀作用。金属复合管结合了耐蚀合金优越的耐蚀性和碳钢低成本的优点,在提高管材耐蚀性能的同时,极大降低了管材制造成本。为保证金属复合管内衬层的完整性和耐蚀性,通常内衬层的厚度为2~3 mm。

金属复合管在近30 a的发展过程中已取得长足的进步,目前已大量应于大庆油田、长庆油田、新疆油田及西南油田等。但由于金属复合管在我国起步较晚,在设计、施工及验收方面相比于纯材管仍存在较大差距[2-3],尤其是金属复合管的接头连接,因涉及到异种金属焊接,对焊接人员的技术要求极为严格,因此全自动化焊接及检测手段将会是后期推进金属复合管应用最有利的技术支撑。

1.3 非金属管材

油气田地面集输常用的非金属管材包括:聚乙烯管、钢骨架增强聚乙烯管和高压柔性复合管等几种类型,其结构特点及适用性范围如下所述。

1.3.1 聚乙烯管

聚乙烯管是应用最早的非金属管材之一,为热塑性管材,通过聚乙烯混配料熔融挤出成型。通常根据原材料的等级,聚乙烯管材可划分为PE 32,PE 40,PE 63,PE 80和PE 100。目前聚乙烯管已被大量应用于市政给水及燃气管网。在发达国家,PE燃气管网的占有率最高可达90%。以美国为例,自20世纪70年代以来,其新建市政管网90%以上为聚乙烯管[4]。除此之外,聚乙烯管材还被大量应用于煤层气及致密气田的集气管线。由于煤层气、致密气所处地区多为山区、丘陵地带,聚乙烯管质量轻、施工便捷等优势极大降低了采气管网的施工难度。煤层气集输用聚乙烯管分为PE100级SDR11、SDR17、SDR21和SDR26四个系列,其设计和使用要求见表2。

| 系列 | 最小强度/MPa | 设计应力/MPa | 最大工作压力/MPa |

|---|---|---|---|

| SDR 11 | 10 | 5 | 1.0 |

| SDR 17 | 0.6 | ||

| SDR 21 | 0.5 | ||

| SDR 26 | 0.4 |

聚乙烯管材具有完善的制造、设计、施工及检测标准配套。其中,管材制造方面的标准有GB/T 13663-2018《给水用聚乙烯(PE)管道系统》、GB/T 15558-2015《燃气用埋地聚乙烯(PE)管道系统》等,设计、施工及验收方面的标准有TSG D2002-2006《燃气用聚乙烯管道焊接技术规则》、CJJ 63-2018《聚乙烯燃气管道工程技术标准》、NB/T 10884-2021《煤层气集输用埋地聚乙烯(PE)管材与管件》等。聚乙烯管的连接方式分为电熔连接和热熔连接两种。对DN65及以下管径的聚乙烯管一般采用电熔连接;对DN65以上管径的聚乙烯管可采用热、电熔两种连接形式,通常无特殊要求时,宜选用经济性更优的热熔连接。相控阵超声检测是一种高效的聚乙烯焊接接头无损检测手段,可辨识聚乙烯热、电熔连接时涉及到的全部缺陷类型[5-6]。GB/T 38942-2020《压力管道规范公用管道》、NB/T 10884-2021《煤层气集输用埋地聚乙烯(PE)管材与管件》及上海、广东及内蒙古等相关地方标准对其进行了规范约束。

1.3.2 钢骨架增强聚乙烯复合管

钢骨架增强聚乙烯复合管是聚乙烯管材的衍生产品。聚乙烯管材的耐压程度较低,钢骨架增强聚乙烯复合管通过在聚乙烯管材内部增加钢骨架的方式,提高了管材的耐压能力。钢骨架增强聚乙烯复合管的增强体结构主要分为三种类型:钢丝焊接钢骨架、钢板网骨架和钢丝缠绕骨架。其对应的钢骨架增强聚乙烯复合管如图1所示。

钢骨架增强聚乙烯复合管的配套标准也相对完善。其中,管材制造标准有SY/T 6662.1-2012《石油天然气工业用非金属复合管第1部分:钢骨架增强聚乙烯复合管》、CJ/T 189-2007《钢丝网骨架塑料(聚乙烯)复合管材及管件》等,设计施工及验收标准包括SY/T 6769.2-2018《非金属管道设计、施工及验收规范第2部分:钢骨架增强聚乙烯复合管》和SY/T 6770.2-2018《非金属管材质量验收规范第2部分:钢骨架增强聚乙烯复合管》等。根据Q/SY 06034-2021《油气田用非金属管道应用导则》中给出的推荐原则,钢骨架增强聚乙烯复合管作为油气田地面集输管线主要用于集油、供水。钢骨架增强聚乙烯复合管适用的管径范围为600 mm以下,适用压力为4.0 MPa以下,适用温度为65 ℃以下。需要注意的是非金属复合管存在管大压低的特点,即管径越大、管材最大承压一般越低。钢骨架增强聚乙烯复合管之间的连接方式一般采用热、电熔连接,管道连接完成后,试压投产,不进行额外的无损检测。

1.3.3 高压柔性复合管

高压柔性复合管是一种由高分子复合材料制成的石油天然气工业用管,具有耐高压、耐腐蚀、柔性好、寿命长等优异性能。高压柔性复合管由内输层、增强层、外保护层三层结构组成。其中内输层材料为PE、PE-X、PE-RT等;增强层则由芳纶长丝、涤纶长丝等构成;外保护层通常为PE材料。图2为高压柔性复合管的结构[7-8]。

高压柔性复合管的配套标准也相对完善。其管材制造标准有SY/T 6662.2-2020《石油天然气工业用非金属复合管第2部分:柔性复合高压输送管》、SY/T 6716-2008《石油天然气工业用柔性复合高压输送管》等,设计施工及验收标准有SY/T 6769.5-2016《非金属管道设计、施工及验收规范第5部分:纤维增强热塑性塑料复合连续管》。根据Q/SY 06034-2021标准中给出的推荐原则,在油气田地面集输中高压柔性复合管主要用于油气集输、注水、注醇。其适用的管径范围为150 mm以下,注水、注醇时最大压力为32 MPa,输气、集气时最大压力为16 MPa,适用温度为65 ℃以下。由于高压柔性复合管柔性较好,管材可以以盘卷形式交货,当外径在150 mm以下时,连续管最大长度可达到150 m以上。另外,柔性复合管的接头连接形式为扣压式螺纹连接、法兰连接等机械连接形式,因此无需无损检测,管材的连接效率及接头失效率都较其他形式的管材更低。

2. 油气田地面集输用管的选用原则

油气田集输管线选材,首先需根据介质的设计压力、设计温度、设计寿命、腐蚀介质情况及油气水产量,初步确认腐蚀介质情况。对于二氧化碳分压低于0.021 MPa、硫化氢分压低于0.3 kPa的设计工况,可直接选用碳钢或其他经济可行的材料。当设计工况超出以上范围时,则需通过相应的选材标准、计算软件或室内评价试验对管材的适用性进行评价,再对适用管材进行经济性比选后,方可确认选材方案,详见图3。

2.1 腐蚀评价手段

2.1.1 腐蚀评价标准

由于油气集输工况下腐蚀介质较为复杂,很难从标准角度对多种腐蚀介质复合工况下的选材给出强制条款。针对单一腐蚀因素,部分标准中给出了明确的指导意见。

(1)CO2腐蚀 根据SY/T 0076-2008《天然气脱水设计规范》,当CO2分压超出0.021 MPa时,需采取腐蚀防护措施,并于附录中给出了诺谟腐蚀预测图。采用腐蚀预测图结合温度与二氧化碳分压可以评价介质对碳钢的腐蚀速率,但相比于其他预测手段,该方法的预估数据较为保守。

(2)硫化氢腐蚀 NACE MR0175系列标准,GB/T 20972-2008《石油天然气工业油气开采中用于含硫化氢环境的材料》及SY/T 0599-2018《天然气地面设施抗硫化物应力开裂和应力腐蚀开裂金属材料技术规范》给出了不同硫化氢含量下的选材原则,通过硫化氢分压及原位p H可确定介质的硫化物应力开裂(SSC)分区。其中SSC分区共分为SSC0、SSC1、SSC2、SSC3四个分区,这四个分区的开裂严重程度顺序为依次升高。为指导设计施工,标准中对不同分区下管材的最小屈服强度、制造及现场焊缝的硬度都进行了约束,以规避管材使用时发生SSC及氢致开裂(HIC)。

2.1.2 腐蚀预测模型

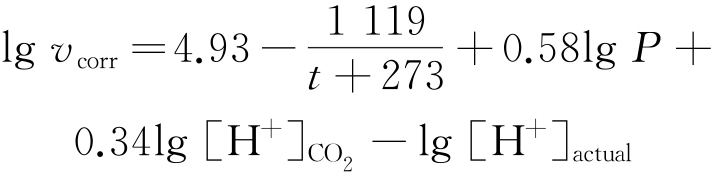

腐蚀预测模型大都是半经验型的。De Waard CO2腐蚀模型是预测CO2腐蚀速率的基础模型[9-10],见式(1)。该模型是De Waard和Nesic根据腐蚀动力学过程,将CO2腐蚀速率分解为活化反应速率和离子传输速率两部分,并利用腐蚀数据确定经验参数形成的。

|

|

(1) |

式中:vcorr为腐蚀速率mm/a;t为温度,℃;P为CO2分压,MPa。

电子腐蚀工程师(ECE)是在De Waard半经验公式基础上研发的腐蚀预测软件,综合考虑了油润湿的作用和H2S的影响,并对p H的计算原则进行了修正,相比于半经验公式,ECE软件的腐蚀模拟结果更接近于实际生产中的腐蚀数据。在计算腐蚀速率时,需输入参数包括管材相关的外径、壁厚及含碳量,产量相关的油、气、水产量、原油黏度,缓蚀剂的加注量和有效率及腐蚀介质的含量和分压等。输出结果包含管顶和管底的最大平均腐蚀速率及点蚀速率。除此之外,ECE软件还包含耐蚀合金在不同工况下的适用性评价模块,设计人可通过输入腐蚀介质的分压和含量确认耐蚀合金的适用性。

2.1.3 室内腐蚀评价试验

室内评价试验是模拟现场工况的腐蚀评价手段。试验通常在高温高压反应釜中进行,通过设置试验温度、流速、试验周期、腐蚀气体分压等因素模拟现场工况,介质为现场取水或配制模拟水样。试验完成后,记录试样表面的腐蚀特征及腐蚀后质量差,折算管材的腐蚀速率。室内评价试验涉及到的水质分析及评价标准通常有SY/T 5523-2016《油田水分析方法》及SY/T 0026-1999《水腐蚀性测试方法》等。

2.2 典型工况下管材的选用原则

根据集输介质中腐蚀性成分的含量及分压区间,可将集输工况分为常规工况、含CO2工况、含H2S工况及含H2S/CO2工况等四类工况。不同工况类型的区间划分见表3。

| 工况类型 | 腐蚀因素 | H2S分压/MPa | CO2分压/MPa |

|---|---|---|---|

| 常规工况 | H2O、Cl- | <0.000 3 | <0.021 |

| 含CO2工况 | CO2、H2O、Cl- | <0.000 3 | ≥0.021 |

| 含H2S工况 | H2S、H2O、Cl- | ≥0.000 3 | <0.021 |

| 含H2S/CO2工况 | H2S、CO2、H2O、Cl- | ≥0.000 3 | ≥0.021 |

以上几种典型工况下管材的选取原则可参照表4中推荐原则执行。结合软件计算结果及腐蚀评价试验结果,在腐蚀严重工况下,还需配套使用缓蚀剂及涂层等防腐蚀手段。除表4中给定原则外,还需考虑标准中对不同管材的特殊约束。如GB 50350-2015《油田油气集输设计规范》对GB/T 8163-2018《输送流体用无缝钢管》中管材的使用环境限制在DN300 mm以下及4 MPa以下。其原因主要在于GB/T 8163-2018标准对管材的验收级别较低,出厂检验项目较少,且无热处理交货要求,在输气工况下管材质量难以保障。除此之外,不同标准还有很多不同的限制条件。因此,参照表4中进行管材选择时,仍需综合参考GB 50349-2015《气田集输设计规范》、GB 50350-2015、GB 50391-2014《油田注水工程设计规范》等相关国家及行业标准。

| 工况类型 | 温度 | 材料类别 | 牌号或类别 | 标准 |

|---|---|---|---|---|

| 常规工况 | <60 ℃ | 非金属管道 | 钢骨架增强聚乙烯管、聚乙烯、柔性复合管 | GB/T 15558 |

| SY/T 6662 | ||||

| — | 碳钢或低合金钢 | 20 | GB/T 6479 | |

| L245~L415 | GB/T 9711 | |||

| 含CO2工况 | <60 ℃ | 非金属管道 | 钢骨架增强聚乙烯管、聚乙烯、柔性复合管 | GB/T 15558 |

| SY/T 6662 | ||||

| ≥60 ℃ | 碳钢或低合金钢 | 同常规工况 | 同常规工况 | |

| — | 经技术经济比选确定 | — | ||

| 含H2S工况 | — | 碳钢或低合金钢 | 20(SSC 3) | GB 6479 |

| L245、L290、L360(SSC 3)、L415(SSC 1和SSC 2) | GB/T 9711 | |||

| 含H2S/CO2工况 | <60 ℃ | 碳钢或低合金钢 | 同含H2S工况 | 同含H2S工况 |

| ≥60 ℃ | 经技术经济比选确定 | — |

3. 结论

碳钢及低合金钢管在大部分的油气田地面建设项目中仍为首选用管,但非金属管材由于具有耐蚀性好、使用寿命长、安装便捷等优势,近年来被大量使用,有逐步取代钢制管道的趋势。相比于钢制管道,耐温能力仍为非金属管材推广应用的壁垒,尤其针对高温输气管线,管材耐压折减程度较大。另外,非金属管材的设计、施工及验收亟需进一步规范化,以保证工程质量。随着管材的多样化、规范化发展,油气田地面集输管材的选用方案也将越来越多。通过选用技术性和经济性更优的集输管材,地面工程建设的投资成本将大幅降低,管线运行年限也将延长。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414