| 材料牌号 | 质量分数/% | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | Si | Mo | P | S | Mn | Cu | Al | Nb | Fe | |

| 20CrMnMo | 0.204 | 1.38 | 0.11 | 0.30 | 0.26 | 0.008 | 0.013 | 1.15 | 0.04 | 0.031 | - | 余量 |

| 20CrNiMo | 0.195 | 0.57 | 0.46 | 0.22 | 0.18 | 0.014 | 0.019 | 0.87 | 0.15 | 0.024 | 0.009 | 余量 |

近年来,油气资源开采朝深井、超深井方向发展,开采环境变得越来越苛刻,在井下含CO2/H2S的高温高压环境中服役设备的腐蚀问题越发严重,被人们重视并逐渐成为研究热点[1-3]。

卡瓦是井中拉拔油管的一种卡具,对其耐蚀性要求随着开采环境的劣化而提高。采油生产中,若卡瓦失效,封隔器将无法正常坐封,进而发生采油事故[4]。因此,卡瓦被认为是采油工作中影响安全生产的重要因素之一。从力学性能考虑,20CrNiMo钢是一种较为理想的卡瓦封隔器的制造材料,而近几年国内油服公司将20CrMnMo钢作为20CrNiMo钢的一种替代材料。这两种低碳钢均拥有良好的韧性和强度,能够很好满足卡瓦材料的力学性能要求[5]。然而,在实际生产中卡瓦容易发生牙齿断裂和“秃齿”等现象,进而导致失效。在失效卡瓦断口的腐蚀产物中检测到了S和Cl元素,可见腐蚀会加速或造成卡瓦失效。因此,除了材料的力学性能外,卡瓦材料的耐蚀性也必须得到重视。但是,目前关于20CrNiMo和20CrMnMo两种卡瓦材料耐蚀性的研究鲜有报道。

作者在高温高压和含CO2/H2S环境中对封隔器卡瓦用20CrMnMo钢和20CrNiMo钢开展了腐蚀试验,利用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射(XRD)、X射线光电子能谱技术(XPS)和电化学测试等方法对比研究了两种材料的腐蚀行为。

1. 试验

1.1 试验材料与溶液

试验用材为封隔器卡瓦常用20CrMnMo钢和20CrNiMo钢,其化学成分见表1。图1为20CrMnMo钢和20CrNiMo钢的显微组织,两种钢均由马氏体及铁素体组成。试验溶液为15%(质量分数)NaCl溶液。

1.2 腐蚀试验

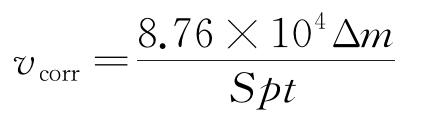

模拟深井/超深井工况(高温、高压、含H2S/CO2),在3 L的C276磁力驱动反应釜中对20CrMnMo钢和20CrNiMo钢进行腐蚀试验。试样尺寸为50 mm×13 mm×3 mm。每组试验取4块平行试样。试验前将试样挂在反应釜内的聚四氟乙烯夹具上,然后将1.5 L除氧24 h后的试验溶液引入反应釜中,再密封反应釜。向反应釜中通入高纯N2 2 h,以去除装釜过程中进入的空气。升温至试验温度(80 ℃),再向反应釜中通入提前配制的H2S和CO2混合气体使釜内压力为0.22 MPa(CO2分压0.2 MPa,H2S分压0.02 MPa),试验周期360 h。试验结束后,将试样从反应釜中取出,用蒸馏水和乙醇冲洗试样表面,然后冷风吹干。1个试样用于腐蚀产物SEM、EDS、XRD和XPS等分析;剩余3个试样经酸洗(根据标准GB/T 16545-2015配制酸洗液)除膜后用于计算腐蚀速率,计算公式见式(1),结果取3个试样的平均值。

|

|

(1) |

式中:vcorr为试样的平均腐蚀速率,mm/a;Δm为试样腐蚀前后的质量损失,g;S为试样与腐蚀介质接触面积,cm2;ρ为试验钢的密度,g/cm3;t为试验周期,h;8.76×104为单位换算常数。

1.3 电化学测试

电化学测试采用Gamry 600+电化学工作站在高温高压反应釜中进行。测试采用三电极体系:其中工作电极为20CrMnMo钢/20CrNiMo钢电极,工作面积为1 cm2;辅助电极为2 cm×2 cm的Pt片;参比电极为含0.1 mol/L KCl的Ag/AgCl电极。工作电极试样尺寸为10 mm×10 mm×5 mm,在试样待测面的反面焊接细导线,并用高温胶密封。试验前,用150号~1000号砂纸逐级打磨试样表面,再用乙醇和丙酮脱脂,最后用去离子水冲洗并用N2干燥。试验条件设定及操作过程与腐蚀试验一致,测试时间为1 h。测试前,将试样静置1 h以获得稳定的开路电位(OCP)。电化学阻抗谱(EIS)测量频率范围为10-2~105 Hz,交流激励信号幅值为5 mV。

2. 结果与讨论

2.1 腐蚀速率

图2为在高温、高压、含CO2/H2S环境中20CrMnMo钢和20CrNiMo钢的腐蚀速率。由图2可见,在高温、高压、含CO2/H2S环境中,20CrNiMo钢的腐蚀速率为0.657 mm/a,20CrMnMo钢的腐蚀速率为0.628 mm/a,后者稍低于前者。

2.2 腐蚀形貌

在高温、高压、含CO2/H2S环境中腐蚀360 h后20CrMnMo钢和20CrNiMo钢的宏观腐蚀形貌如图3所示。可见,在该环境中腐蚀360 h后两种材料表面均被一层夹杂亮黄颗粒的灰黑色腐蚀产物覆盖,去除腐蚀产物后,两种材料表面均呈灰白色。

为进一步确定两种材料表面腐蚀情况,采用SEM观察去除腐蚀产物膜后20CrMnMo钢和20CrNiMo钢的表面微观形貌,结果如图4所示。结果表明:20CrMnMo钢表面仍然较为平整,可确定其在模拟深井/超深井工况条件下的腐蚀形态为典型均匀腐蚀;而在20CrNiMo钢表面发现了大量小孔状点蚀,说明20CrNiMo钢在模拟深井/超深井工况下发生了局部腐蚀。

2.3 腐蚀产物

材料的耐蚀性、腐蚀形态与其表面形成的腐蚀产物特征息息相关[6]。因此,采用XRD、XPS、SEM等技术对20CrMnMo钢和20CrNiMo钢表面和截面腐蚀产物进行了观察和分析。

2.3.1 XRD/XPS谱

为确定20CrMnMo钢和20CrNiMo钢表面腐蚀产物的种类与组成,对两者表面腐蚀产物进行了XRD检测。由于XRD无法检测非晶产物,因此,对腐蚀产物又进行了XPS检测。由图5可见,在20CrMnMo钢和20CrNiMo钢表面腐蚀产物中均检测到大量FeS和FeCO3,Fe为金属基体。由图6可见,在20CrMnMo钢表面腐蚀产物中除了检测到FeS和FeCO3,还检测到Cr2O3和Cr(OH)3,其中Cr2O3是由Cr(OH)3脱水产生的[7-8];而在20CrNiMo钢腐蚀产物中未检测到明显的富Cr产物。由此可判断,20CrMnMo钢表面腐蚀产物主要由FeCO3、FeS和Cr(OH)3组成,而20CrNiMo钢表面腐蚀产物主要由FeS和FeCO3组成。

2.3.2 表面微观形貌和化学成分

由图7可见,在高温、高压、含CO2/H2S环境中腐蚀360 h后20CrMnMo钢和20CrNiMo钢表面腐蚀产物均呈粗大颗粒状和细小絮状。对颗粒状腐蚀产物(图7中A、C)和絮状腐蚀产物(图7中B、D)进行EDS分析,分析结果如表2所示。结合XRD和XPS测试结果可以判断,A、C处颗粒状腐蚀产物为FeCO3晶粒,B、D处絮状腐蚀产物为FeS。

| 材料牌号 | 分析位置 | 质量分数/% | ||||

|---|---|---|---|---|---|---|

| Fe | O | C | S | Cr | ||

| 20CrMnMo | A | 27.8 | 33.0 | 38.5 | 0.2 | 0.2 |

| B | 58.0 | 4.4 | 9.2 | 17.4 | 8.7 | |

| 20CrNiMo | C | 40.9 | 38.2 | 20.2 | 0.2 | 0.1 |

| D | 65.9 | 2.3 | 2.7 | 25.4 | 2.3 | |

2.3.3 截面形貌和元素分布

由图8、图9可见,两种材料在高温、高压、含CO2/H2S环境中腐蚀后,表面腐蚀产物膜均呈双层膜结构。结合表面形貌和XRD/XPS分析结果可知,两种材料外层腐蚀产物主要由细颗粒状FeS和零散分布的FeCO3晶粒构成,外层腐蚀产物极为疏松,基本不具有保护作用,腐蚀产物膜的保护性能主要依赖于内层腐蚀产物。20CrMnMo钢内层产物膜与材料界面较为平整,内层腐蚀产物膜厚度约为24.38 μm,主要由Fe、C、O、Cr元素构成(见表3),结合腐蚀产物膜XRD/XPS分析结果,推断内层腐蚀产物为FeCO3和Cr(OH)3。20CrNiMo钢内层产物膜与材料界面呈锯齿状,这与去除腐蚀产物后SEM形貌观察结果一致。由表3可见,20CrNiMo钢内层产物膜主要由Fe、C、O元素构成,推断其内层腐蚀产物为FeCO3。可见,20CrMnMo钢表面富Cr的产物膜保护性明显优于20CrNiMo钢表面无Cr的产物膜。

| 材料牌号 | 分析位置 | 质量分数/% | ||||

|---|---|---|---|---|---|---|

| Fe | O | C | S | Cr | ||

| 20CrMnMo | A | 11.2 | 11.4 | 68.5 | 8.5 | 0.4 |

| B | 11.0 | 32.8 | 52.9 | 0.7 | 2.1 | |

| 20CrNiMo | C | 8.2 | 10.1 | 75.0 | 6.3 | 0.2 |

| D | 8.6 | 24.7 | 63.6 | 0.9 | 0.9 | |

2.4 电化学性能

为了进一步对比研究20CrMnMo钢和20CrNiMo钢表面腐蚀产物膜的保护性,在高温、高压、含CO2/H2S环境中对两种材料开展了电化学阻抗谱测试,结果见图10。由图10可见,两种材料的电化学阻抗谱均呈现两个时间常数,即高频容抗弧和低频容抗弧。其中高频容抗弧与腐蚀产物膜电容和电阻有关,低频容抗弧与双电层电容和电荷传递电阻有关[9]。

图11为用于拟合图10中电化学阻抗谱的等效电路图。其中,Rs为溶液电阻、Qf为腐蚀产物膜电容、Rf为腐蚀产物膜电阻、Qd1为金属基体/膜界面双电层电容、Rct为电荷传递电阻。表4为用阻抗谱分析软件拟合得到的各参数值。结果表明,20CrNiMo钢的腐蚀产物膜电阻值为20CrMnMo钢腐蚀产物膜电阻值的3/4,电荷传递电阻值为20CrMnMo钢电荷传递电阻值的3/10。腐蚀产物膜电阻和电荷传递电阻的数值大小与腐蚀产物密切相关。在模拟深井/超深井工况下,与20CrMnMo钢表面形成的腐蚀产物膜相比,20CrNiMo钢表面形成的腐蚀产物膜在均匀性、致密度和厚度等方面均有所降低,导致电荷穿过基体与腐蚀介质界面双电层的阻力减小。这与腐蚀速率结果和形貌观察结果一致,因此20CrNiMo钢表面形成的腐蚀产物膜对基体保护作用较低,基体腐蚀较为严重。

| 材料牌号 | Rs/(Ω·cm2) | Qf | Rf/(Ω·cm2) | Qdl | Rct/(Ω·cm2) | ||

|---|---|---|---|---|---|---|---|

| Y0/(Ω-1·cm-2·s-n) | n | Y0/(Ω-1·cm-2·s-n) | n | ||||

| 20CrMnMo | 1.325 | 1.282×10-2 | 0.702 1 | 105.32 | 3.481×10-3 | 1 | 164.35 |

| 20CrNiMo | 1.347 | 4.429×10-3 | 0.923 7 | 80.05 | 1.725 6 | 1 | 52.75 |

3. 结论

(1)在模拟深井/超深井工况下,20CrMnMo钢表现为典型均匀腐蚀形态,20CrNiMo钢腐蚀更为严重且发生局部腐蚀,存在局部腐蚀穿孔风险。

(2)在模拟深井/超深井工况下,20CrMnMo钢和20CrNiMo钢表面腐蚀产物膜均为双层结构,外层腐蚀产物膜均为FeS和FeCO3,20CrNiMo钢内层腐蚀产物膜为FeCO3,20CrMnMo钢内层腐蚀产物膜为FeCO3和Cr(OH)3。

(3)Cr(OH)3作为非晶态化合物存在于腐蚀产物中使得膜层电导率下降,同时提高腐蚀产物膜的致密性,因此能有效提高20CrMnMo钢内层腐蚀产物膜的保护性,从而使该钢耐蚀性能明显优于20CrNiMo钢。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414