4Cr16Mo马氏体不锈钢由于其优越的力学性能及耐蚀性能,常被用于耐蚀塑料模具钢和压制透明的塑料制品模具。在热塑性塑料的生产过程中,由于部分塑料在加热后的熔融状态下会分解出氯化氢或氟化氢气体,对模具型腔面有较大的腐蚀性。因此,为进一步提高4Cr16Mo马氏体不锈钢的耐蚀性能,本文通过添加Cu并对两种材料进行对比研究。

从20世纪初开始,开展了通过添加Cu提高钢材耐腐蚀性的研究,从Park等[1]的研究中可知,仅需0.1% (质量分数,%,下同) Cu即可显著提高钢的耐大气腐蚀性能。在耐腐蚀的过程中,Cu起着活化阴极的作用,促使钢产生阳极钝化,从而减缓腐蚀。但随着研究的不断深入,Cu对耐蚀性能影响获得了不同研究结果。Lee等[2]的研究表明添加1.5%和3%Cu能提高双相不锈钢在浓硫酸溶液中的耐蚀性,这是由于基体表面形成了一层含Cu的金属盐膜。Liu等[3]对204不锈钢中添加Cu后的耐蚀性进行研究,表明Cu提高材料的耐蚀性是通过降低基体内部位错缺陷以及提高钝化膜中Fe/Cr比来进一步提高钝化膜的稳定性。刘宏宇等[4]通过研究含Cu低碳钢的耐蚀性,表明Cu能与Cr形成Cu2Cr2O4氧化物,吸附在锈层周围,降低锈层导电性从而保护基体。Li等[5]对超级奥氏体钢中添加Cu的含量进行研究,表明添加1%Cu后的耐蚀性最佳,过量添加不利于耐蚀性的优化。李玉谦等[6]对油船用低合金钢进行Cu合金化研究,表明在原钢基础上添加0.27%Cu后,钢在酸性氯离子环境下的腐蚀速率降低1/3,其机理是Cu以再沉积颗粒 (大小在100~500 nm) 的方式在钢表面富集,该颗粒钝化了钢基体,降低了钢的溶解速率。汪涵敏等[7]通过周期浸润实验后发现,新型Cu-Mo试验钢在海洋大气的长期腐蚀表现优于含Cr耐候钢,是通过提高锈层的防护性达到的。但也有部分学者的研究认为钢中添加Cu后,由于富Cu相在钢的钝化膜中析出,会破坏材料钝化膜的连续性,从而对钢材的耐蚀性起到负面作用。Oguzie等[8]的研究表明,Cu的添加一方面增大了不锈钢的极化电阻,促进了钝化膜的初始形成过程;但另一方面Cu对钝化膜的稳定性产生不利影响,使得钝化膜更易受到Cl-等的攻击、渗透,并且这种不利影响要高于Cu对钝化膜形成的促进作用。

Cu添加对材料耐蚀性产生不同的影响,需要基于Cu在材料基体内的存在形式进行分析。贺吉白[9]通过对时效中共格数据的研究表明,在富Cu相与基体共格时,时效时间延长,富Cu相析出长大,与基体保持共格的微应变越来越大,这会引起不锈钢钝化膜的连续性和均匀性变差,从而导致耐蚀性降低。Luo等[10]的研究表明,当富Cu相由共格态转变为半共格和非共格态后,材料的耐蚀性得到了提高。总的来说,微观组织的差异是导致耐蚀性能差异的根本原因,在对夹杂物诱发腐蚀的研究中[11],夹杂物与基体间形成腐蚀电偶。钢的耐蚀性与析出相的关系可以从微应力角度进行理解,当钢中微区应力增大,则会对钢材的耐蚀性能起到负面作用,另一方面,一般析出相为硬质相,当较硬的析出相与基体组织的硬度差异较大时,则钢中析出相周围会产生较大的应力不平衡现象,也会显著降低钢材的耐蚀性能。

1 实验方法

实验用钢是采用中频感应炉熔炼的4Cr16Mo及4Cr16MoCu马氏体不锈钢,Cu的加入是通过在电炉中直接加入一定量的纯铜实现的,合金化学成分如表1所示。两种材料均在1030 ℃下淬火,淬火后分别在低温250 ℃及高温600 ℃下回火,每个温度回火两次,每次2 h。两次回火是为了降低钢中的残余奥氏体含量,减少钢中的内应力及回火脆性。

式中,σ为最大拉应力,MPa;E为弹性模量,GPa;t是试样厚度,m;y为最大挠度,m;H为外支点间的距离,m。实验中根据公式计算加载应力所需要对应的最大挠度,通过控制螺栓的位置来对实验材料进行挠度大小的控制,从而控制试样最终加载应力。

图1

图1 三点弯曲应力腐蚀实验示意图

Fig.1 Three-point bending stress corrosion experimental diagram: (a) device schematic diagram, (b) schematic diagram of sample sealing position

腐蚀实验后,用清水清洗样品并干燥,采用VHX-600型体式显微镜对样品表面进行整体腐蚀形貌拍摄,利用Reinishaw inVia Qontor共焦显微Raman光谱进行表面腐蚀产物性质分析。通过除锈剂去除样品表面腐蚀产物后,利用Sensofar S neox 3D光学轮廓仪及Zeiss Supra-40型场发射扫描电镜(SEM) 进行样品表面形貌观测。

利用JEM-2100场发射透射电子显微镜 (TEM) 对钢中纳米级析出相及基体组织进行观察,首先用电火花切割方法在回火后样品切割0.5 mm的薄片,用砂纸磨薄至100 um后,用压片器制得直径为3 mm的薄片,再用细砂纸磨薄至60 μm,最后用双喷电解减薄方法制得TEM试样,减薄温度为-60 ℃,电解液为10%高氯酸酒精溶液。最后采用TEM对试样薄区进行微观组织观察与分析。

2 实验结果与讨论

2.1 腐蚀表面形貌

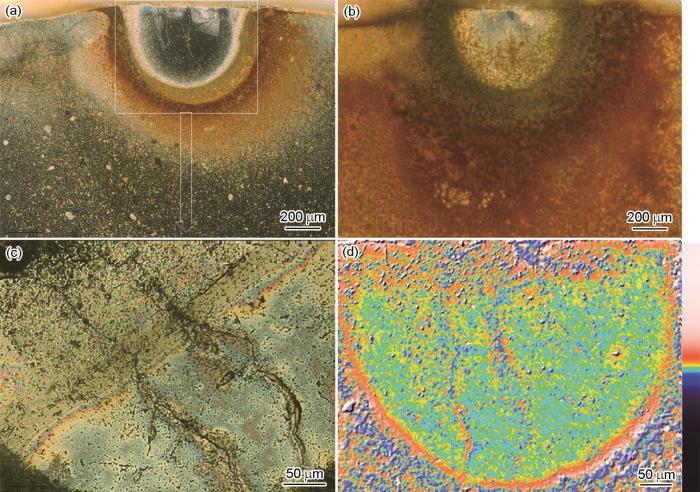

两种材料分别在250 ℃低温回火及600 ℃高温回火后进行应力腐蚀实验,实验材料表面的腐蚀形貌如图2所示,除4Cr16MoCu材料在高温回火下未见明显腐蚀痕迹外,其余样品均出现不同程度的腐蚀痕迹。

图2

图2 样品在100 MPa应力下的腐蚀形貌

Fig.2 Corrosion morphology of samples under stress of 100 MPa: (a) 4Cr16MoCu tempered at 250 ℃, (b) 4Cr16Mo tempered at 250 ℃, (c) 4Cr16MoCu tempered at 600 ℃, (d) 4Cr16Mo tempered at 600 ℃

图3

图3 250 ℃回火后材料表面腐蚀产物拉曼光谱

Fig.3 Raman spectroscopy analysis of corrosion products under 250 ℃ tempering temperature: (a) 4Cr16MoCu, (b) 4Cr16Mo

在腐蚀过程中,材料表面腐蚀形貌随着时间的增长有相应的变化,如图4所示。图4a是4Cr16MoCu样品经24 h腐蚀后的腐蚀形貌,可以看到样品局部出现腐蚀圈,圈中心光洁呈镜面,圈周围向外分别呈现白色、锈黄、锈红的不同层次的腐蚀产物,每种腐蚀产物的宽度较细且层次分明。样品经168 h腐蚀后的表面形貌如图4b所示,从图中可以看到腐蚀产物大量增加,原本镜面的圆形区域已被白色腐蚀产物覆盖,此时腐蚀产物依然呈现不同颜色,但此时不同颜色腐蚀产物互相叠加,层次不清。图4c为4Cr16MoCu样品经腐蚀168 h,去除腐蚀产物后由超景深显微镜观察所得腐蚀圈的形貌,图4d展示了样品去除腐蚀产物后在3D光学轮廓仪下的表面形貌,去除表面腐蚀产物后,通过轮廓仪检测的表面粗糙度和材料表面形貌可以得出,图4a中显示的镜面效果确实是由粗糙度大幅降低产生的镜面效应。从图4c、d可以明显看出,在腐蚀过程中,镜面位置中产生两条裂纹,裂纹拓展方向垂直于外加拉应力方向,裂纹源于整条裂纹中间较大的点蚀坑位置,在外应力作用下分别向两端延伸。

图4

图4 4Cr16MoCu-250 ℃回火样的局部腐蚀形貌

Fig.4 Local corrosion morphology of 4Cr16MoCu-250 ℃ tempered sample: (a) after 24 h, (b) after 168 h, (c) surface morphology after removing corrosion products, (d) surface morphology on 3D profilometer after removing corrosion products

2.2 富Cu相微观结构表征

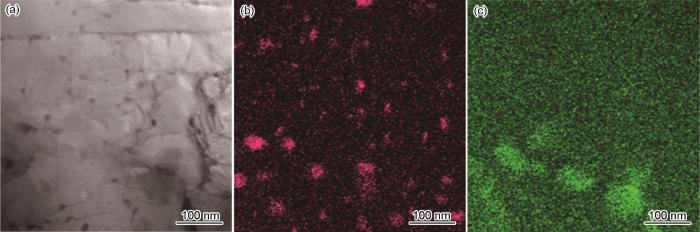

关于富Cu相在基体中的析出机制前人已有很多研究[10,12,13],研究认为,富Cu相一般在450 ℃以上温度进行时效后析出。因此本文对高温600 ℃回火的4Cr16MoCu材料进行TEM表征,图5a为STEM结果,STEM图像中可以清晰观察到纳米析出相的存在,通过元素面扫描的结果可知,600 ℃回火后的4Cr16MoCu材料中有富Cu相析出,富Cu相均匀弥散析出,尺寸在几纳米到几十纳米之间。由图5a可以看到清晰的富Cu相颗粒,在STEM图像中可以看到,绝大多数富Cu相都连接着位错线,这表明富Cu相析出后引起位错增殖,提高材料中可动位错的密度[14],提升了塑性,开动位错的增加降低了基体中由于硬质碳化物及较软基体交错所形成的微应力,从而提升材料的耐腐蚀性能。

图5

图5 4Cr16MoCu在600 ℃回火后的STEM图像及面扫描结果

Fig.5 STEM image and surface scanning results of 4Cr16MoCu tempered at 600 ℃: (a) STEM image of Cu-rich precipitation, (b) mapping result of Cu Kα1, (c) mapping result of Cr Kα1

2.3 腐蚀发展过程模型

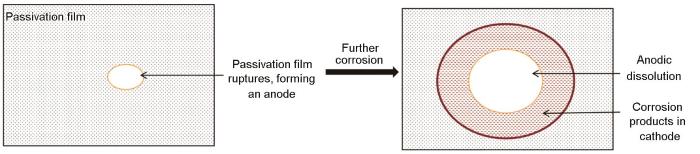

基于以上针对腐蚀产物及腐蚀坑形貌的分析,本实验中4Cr16Mo马氏体不锈钢在3.5%NaCl溶液中的应力腐蚀的腐蚀发展过程模型如图6所示。腐蚀初期,在应力及介质条件下,钝化膜产生破裂,裸露的基体部分形成阳极,周围钝化膜包裹部分形成阴极,在介质条件下材料表面形成类电解抛光效应,即形成阳极的电化学溶解,且溶解后阳极部分表面粗糙度大幅降低,形成光洁表面。对应的阴极即为阳极周围圆环区域,阴极区域由于电子聚集形成大量腐蚀产物,由于阴极区域是环中心圆形阳极区形成的,因此阴极区域在腐蚀产物的覆盖下呈圆环形。

图6

图6 腐蚀圈形成模型

Fig.6 Corrosion circle formation model

阳极区域在产生阳极溶解后由于表面已经失去钝化膜的保护作用,因此裸露的阳极区域会在持续的腐蚀条件下被进一步腐蚀,形成多个点蚀坑。图7是4Cr16Mo不锈钢在600 ℃回火后的应力腐蚀试样,根据图7a所示腐蚀产物的颜色及图7d中表面粗糙度区别可以区分原阳极区及阴极区,内圈的阳极区及外环的阴极区分别由白色单圈线及双圈线表示,由图7d展示的表面粗糙度的变化可验证前文中所提到的,阳极区的粗糙度明显低于阴极区的结论。由图7b可看到,单圈线阳极区内不仅有表面不规则的窄深型点蚀坑,还存在表面规则的宽浅型点蚀坑。从整体分布位置来看,点蚀坑不仅在阳极区分布,还存在于有大量腐蚀产物覆盖的阴极区,这表示腐蚀产物的覆盖不能避免腐蚀的发生。图7b、c中白色实线方形框展示出在阳极区中间位置的窄深型点蚀坑,此类点蚀的隐蔽性很强,在图7a的相应位置不能定位到此点蚀坑的踪迹,可判断此类不规则表面的点蚀坑沿重力方向发展,且表面由腐蚀产物覆盖。由方形框内点蚀坑的位置及形态判断,此点蚀坑很可能是最初钝化膜破裂的位置。

图7

图7 4Cr16Mo材料的腐蚀后表面形貌

Fig.7 Corrosion morphology of 4Cr16Mo material: (a) corrosion surface morphology, (b) surface morphology after removing corrosion products, (c) SEM images of the same corrosion area, (d) surface morphology under white light interferometer

3 结论

(1) 4Cr16MoCu不锈钢在600 ℃回火后耐应力腐蚀性能显著提高,在250 ℃回火后的4Cr16MoCu的耐蚀性能与不加Cu的4Cr16Mo差异不大,这与Cu在基体中的存在形式有关,250 ℃回火条件下Cu固溶在基体中,600 ℃回火后,基体中大量析出纳米富Cu相,富Cu相引发位错增殖后降低基体中的不均衡的内应力,使材料的耐腐蚀性能大幅提升。

(2) 提出了4Cr16Mo马氏体不锈钢在3.5%NaCl溶液介质中的应力腐蚀的腐蚀发展模型,应力腐蚀发展由钝化膜破裂开始,在表面形成阴极区及阳极区后产生类电解抛光效应,产生阳极溶解后继续进行点蚀坑的生长。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414