海空环境下服役的发动机涡轮叶片, 由于受到燃料燃烧时形成的SO2, SO3和海洋气氛中NaCl的复合作用, 会发生热腐蚀而加速失效[

虽然对于高温合金的抗热腐蚀性能及机制已有很多研究[

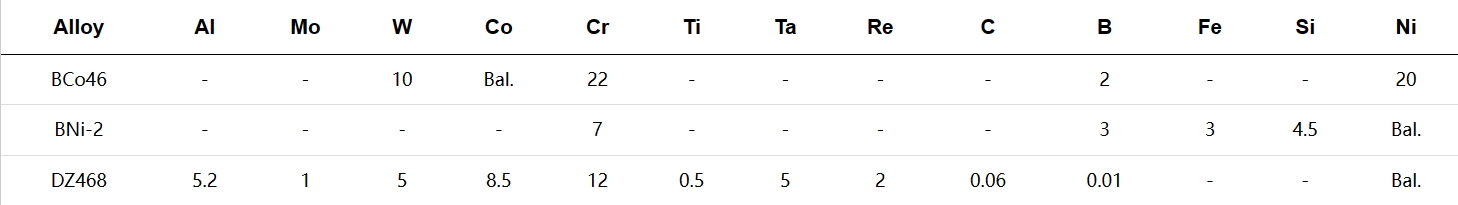

图1

Fig.1 钎焊接头示意图

对于钎焊合金BCo46及其接头的热腐蚀性能及其机制从未有人进行研究. 因此, 本工作采用涂盐腐蚀实验方法研究BCo46合金及其钎焊DZ468合金的接头的抗热腐蚀行为, 了解钎焊合金及钎焊接头的热腐蚀进程, 探究合金的腐蚀机理.

1 实验方法

1.1 实验材料

实验合金为BCo46, BNi-2和DZ468合金, 其中前2种合金均为铸态钎焊合金, DZ468合金为热处理态的钎焊基材合金. 选择BNi-2作为一种参比合金主要是因为其是一种应用非常广泛的钎焊合金. 3种合金化学成分如表1所示. DZ468合金的热处理制度为: 1240 ℃, 0.5 h+1260 ℃, 0.5 h+1280 ℃, 2 h+A.C.+1120 ℃, 4 h→F.C., 1 h→1080 ℃, 4 h+A.C.+900 ℃, 4 h+A.C.(F.C.—炉冷, A.C.—空冷)[

1.2 合金的热腐蚀实验

热腐蚀实验选用表1中的3种合金. 腐蚀实验试样尺寸为10 mm×10 mm×3 mm, 试样的表面粗糙度需要至少达到Ra=20 μm, 试样需经过丙酮和酒精超声清洗处理, 干燥后采用Mettler Toledo的XS105DU天平(感量为0.01 mg)称重.

将称重后的试样置于高温合金板上, 电炉加热至120~150 ℃. 用毛刷在样品表面涂覆75%Na2SO4+25%NaCl (质量分数, 下同)分析纯的饱和水溶液, 直至获得一层均匀的混合盐膜. 通过称重控制涂盐量在2 mg/cm2左右.

涂盐后的试样置于恒重的Al2O3坩埚中, 放入箱式电阻炉中加热(控温精度为±3 ℃)进行热腐蚀实验, 在900 ℃静态常压的大气中分别保温1, 5, 20, 50, 80和120 h, 每隔10 h取出样品重新涂盐. 采用去离子水蒸煮的方法去除不同时间腐蚀后的样品中的残余盐分, 然后烘干称重, 并收集部分腐蚀试样的清洗溶液, 进行化学分析. 利用光学显微镜(OM)测量样品中未被腐蚀金属的最小厚度, 从而获得合金的最大腐蚀深度.

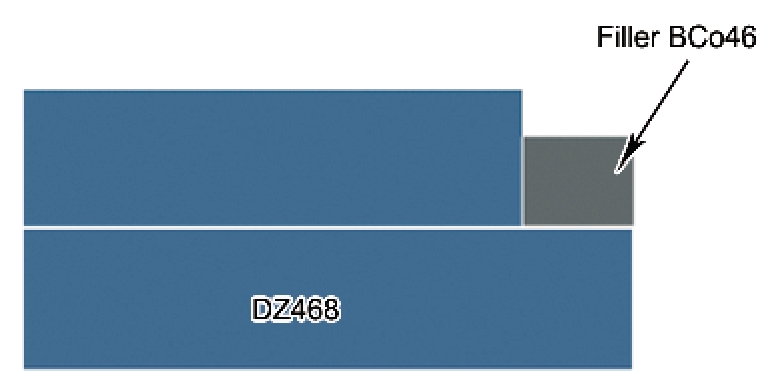

1.3 钎焊接头的热腐蚀实验

图1为钎焊接头的装配示意图. 其中DZ468合金尺寸为10 mm×10 mm×3 mm和10 mm×8 mm×3 mm, 试样均经过打磨、清洗和烘干处理. BCo46钎焊合金为采用Gas Atomizing Unite EIGA 50/500型雾化装置制备的合金粉末, 粉末粒度不超过50 μm. 采用文献[16]的方法制备钎焊所需柔性布. 将DZ468合金试片和BCo46钎料柔性按图1位置摆放, 并用502胶水固定, 然后置于真空钎焊炉进行钎焊处理. 钎焊温度为1280 ℃, 冷却方式为炉冷. 钎焊后热处理与DZ468合金的热处理工艺相同. 钎焊接头的热腐蚀实验采用1.2节中所述的方法.

1.4 检测方法

采用D/max 2500PCX型X射线衍射仪(XRD)分析腐蚀试样的表层腐蚀产物; 采用Supra 35型扫描电镜(SEM)观察合金的微观组织和腐蚀样品的截面特征; 采用ICP光谱仪分析热腐蚀样品的清洗溶液.

2 实验结果

2.1 实验合金的显微组织

图2为3种实验合金的微观组织, 可以看出钎焊合金中均含有大量的金属化合物相. 从图2a中可见, BCo46铸态合金主要由灰色的钴镍基固溶体γ和Cr5B3, (Cr, Co)2B及(Co, Cr, W)23B6相组成[

图2

Fig.2 BCo46, BNi-2和DZ468合金的微观组织

2.2 热腐蚀试样的宏观形貌

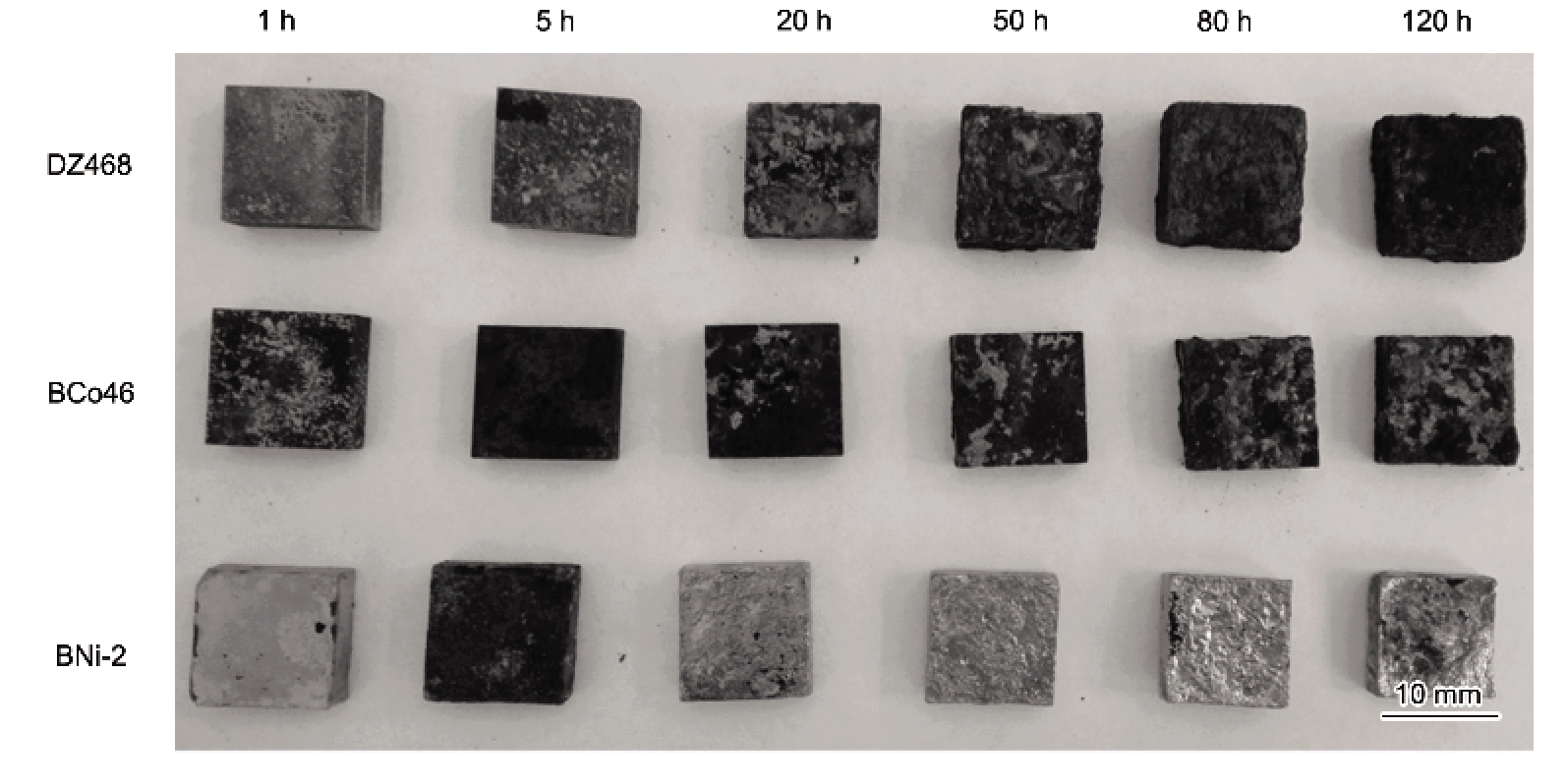

图3给出了BCo46, BNi-2和DZ468合金试样经过不同时间热腐蚀后的宏观形貌. 可见, 在相同腐蚀时间内, 3种合金的腐蚀程度存在较大差异. 在20 h之前, DZ468合金的热腐蚀样品表面腐蚀产物很少, 可依稀看到具有金属光泽的基体, 表面只有微量腐蚀产物发生剥落; 在50 h之后, 样品表面腐蚀产物增多, 腐蚀层增厚, 已完全看不到金属光泽, 表面出现裂纹, 有明显的腐蚀产物剥落现象, 腐蚀产物主要呈墨绿色. BCo46合金在热腐蚀50 h之前, 样品表面完整, 腐蚀产物不多, 有微量腐蚀产物剥落; 80 h之后, 表层腐蚀产物增厚, 腐蚀产物有些许剥落, 相比于DZ468合金, BCo46表现出更好的抗热腐蚀性能, 其表层腐蚀产物主要呈墨绿色. BNi-2合金在腐蚀过程中, 表面生成的腐蚀产物特别疏松, 与合金基体的结合力很弱, 腐蚀产物很容易剥落, 对合金几乎没有任何保护作用, 腐蚀产物剥落后的样品表面几乎始终呈金属光泽, 剥落的腐蚀产物呈黄绿色, 可见BNi-2合金抗热腐蚀性能较差.

图3

Fig.3 DZ468, BCo46和BNi-2合金在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀不同时间的宏观形貌

图4

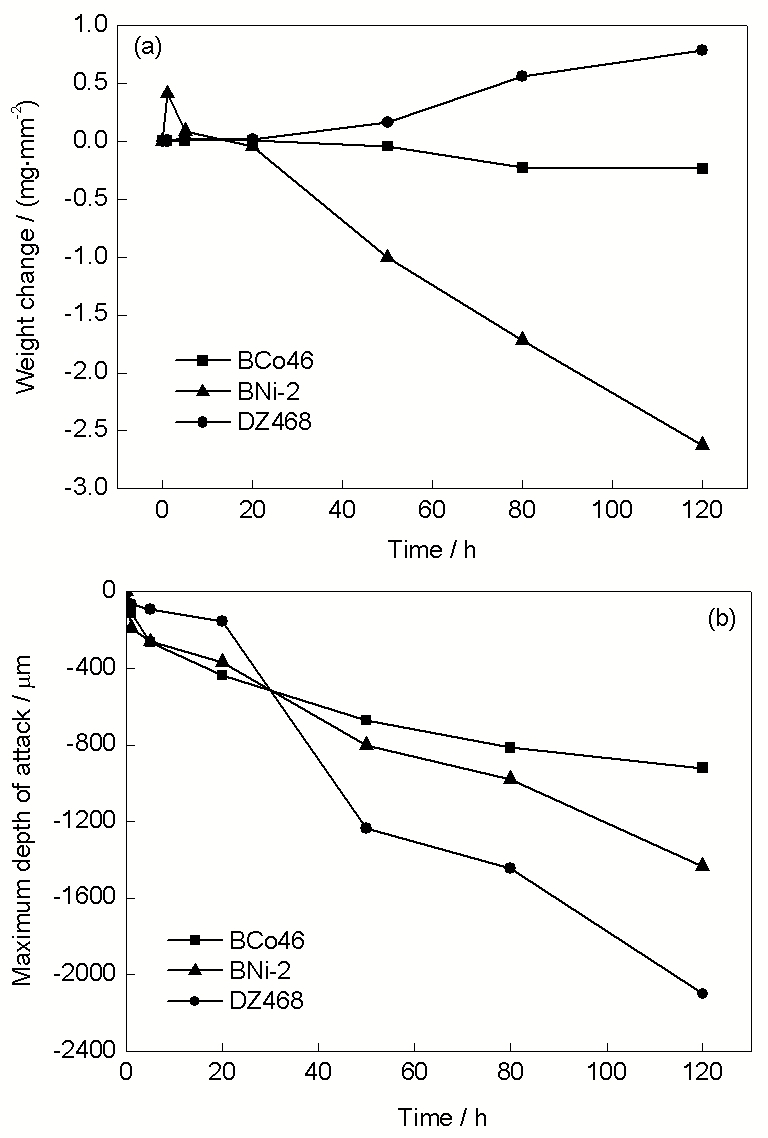

Fig.4 BCo46, BNi-2和DZ468合金在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀120 h的动力学曲线

2.3 热腐蚀动力学曲线

图4为3种合金经过120 h热腐蚀后的动力学曲线. 由图4a可以看出, 在20 h之前, DZ468合金腐蚀样品的质量几乎保持不变, 但热腐蚀20 h之后, 质量有所增加. BCo46合金在50 h之前腐蚀样品质量几乎不发生变化, 50 h之后质量有轻微减小. 这可能是由于生成了挥发性/可溶性的腐蚀产物和存在腐蚀产物剥落造成的. BNi-2合金在5 h之前质量增加, 但5 h之后, 呈直线下降, 这是因为腐蚀层与合金基体结合力很弱, 腐蚀产物几乎完全剥落, 腐蚀过程由化学反应控制.

图5

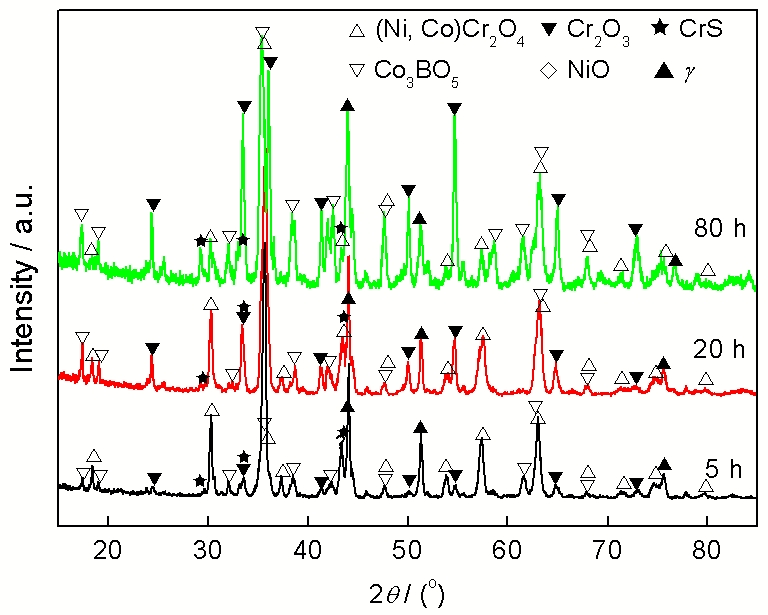

Fig.5 BCo46合金在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀5, 20和80 h的XRD谱

在合金热腐蚀过程中, 表面的氧化膜会因为热应力或机械应力作用而剥落, 同时也可能存在可溶性/挥发性产物的生成, 所以, 对3种合金腐蚀深度进行了测量. 腐蚀深度随时间变化的动力学曲线如图4b所示. 可以看出, 在20 h之前, DZ468合金呈现出最好的抗热腐蚀性能, 腐蚀速率最小; 在20 h之后, 合金腐蚀速率增加, 发生失稳, 进入了加速腐蚀阶段. BNi-2合金的热腐蚀深度动力学曲线基本遵循直线规律, 与增重动力学曲线表现一致. BCo46合金基本遵循抛物线规律, 随着时间的延长, 腐蚀速率减小. 综上所述, BCo46合金具有良好的抗热腐蚀性能, 有可能满足DZ468合金钎料抗热腐蚀性能的要求, 但这需要进一步研究钎焊接头的抗热腐蚀性能.

2.4 腐蚀产物分析

宁礼奎[

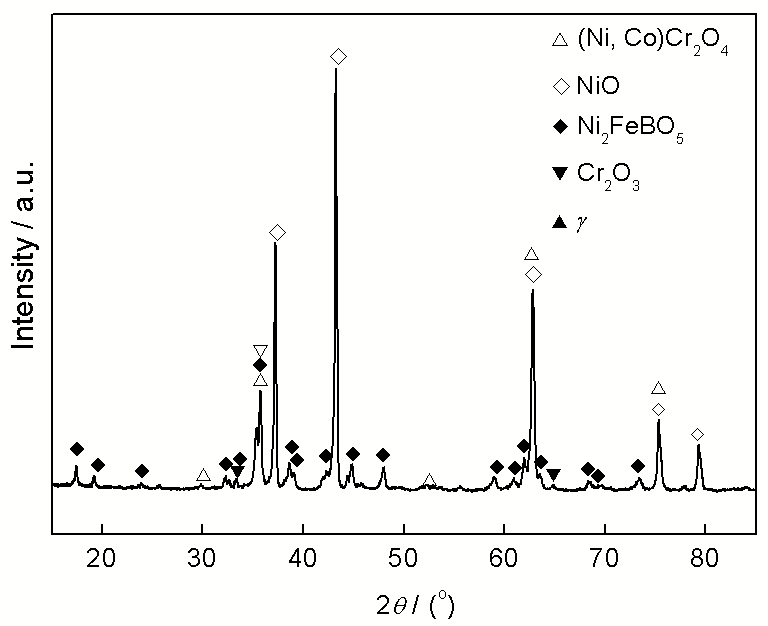

图5给出了BCo46合金经5, 20和80 h热腐蚀后试样表面的XRD谱. 可以看出, BCo46试样表层的腐蚀产物主要为Cr2O3, Co3BO5和(Ni, Co)Cr2O4, 另外还可检测到少量CrS的存在. 随热腐蚀时间延长, 外腐蚀产物的组成没有明显的变化, 但每种腐蚀产物的含量发生了变化, 随着时间的延长, Co3BO5和Cr2O3的峰越来越强, (Ni, Co)Cr2O4的峰随之减弱. 另外可以看出, 即使在腐蚀时间达到80 h时, BCo46合金仍可以探测到大量的基体相, 说明该合金的外腐蚀层厚度很薄. BNi-2合金热腐蚀20 h后试样表面的XRD谱如图6所示, 可以看出, BNi-2的腐蚀产物中含有大量的NiO, 还可检测到一些Ni2FeBO5和少量的Cr2O3.

图6

Fig.6 BNi-2合金在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀20 h的XRD谱

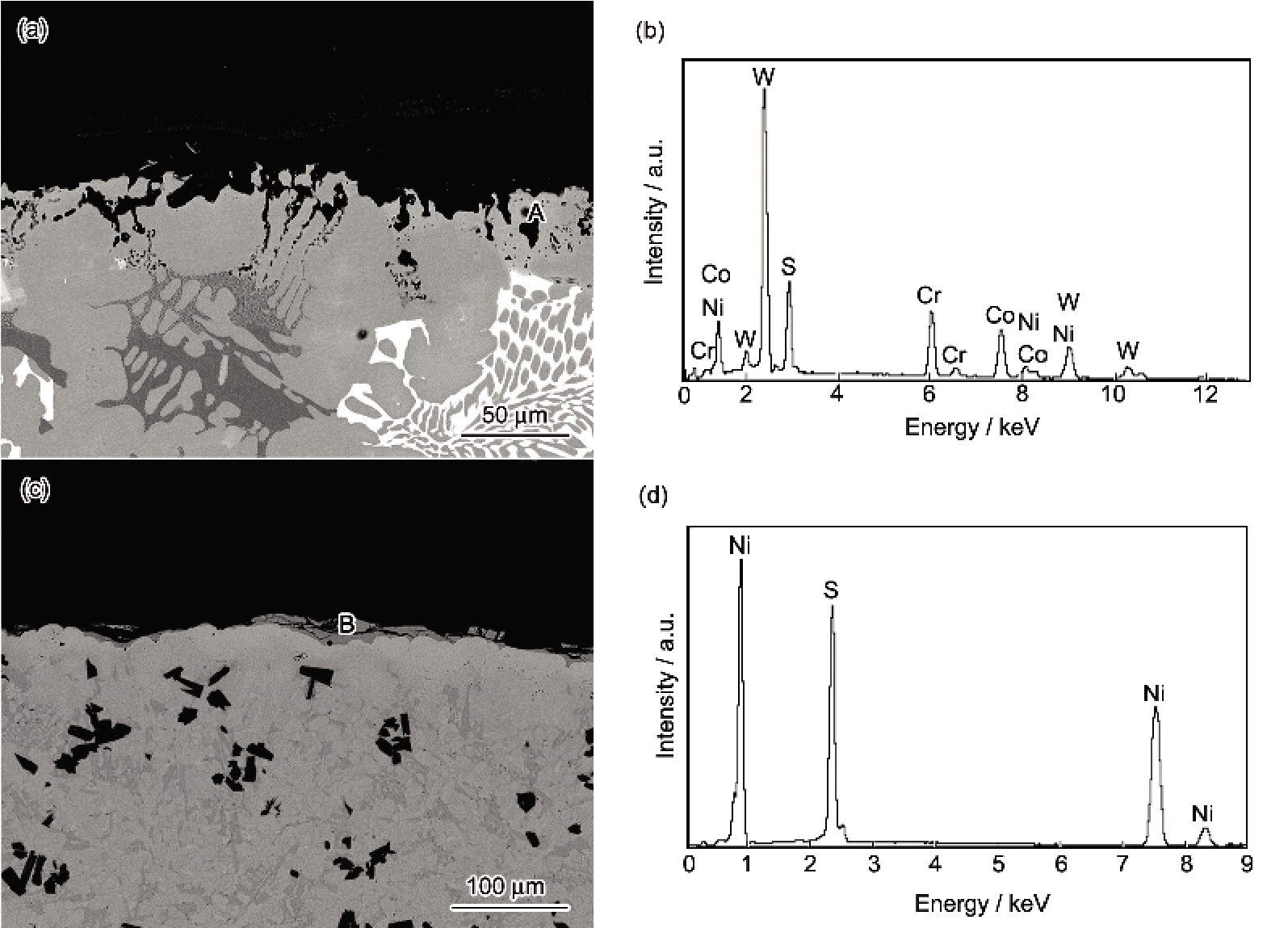

图7

Fig.7 BCo46和BNi-2合金在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀50 h的截面SEM形貌和微区成分

图7给出了BCo46和BNi-2合金腐蚀后试样截面形貌及内腐蚀层微区的EDS分析结果. 由图7a和b可以看出, BCo46合金样品腐蚀不均匀, 腐蚀前沿参差不齐, 在硼化物处热腐蚀较严重, 硼化物附近的腐蚀产物(图7a中的A点)中富含有Cr, Co, O, S和少量的W, B. 由图7c和d可以看出, BNi-2合金的腐蚀产物几乎完全脱落, 在基体上只残留微量的腐蚀产物, 该腐蚀产物(图7c中的B点)富含Ni和S, 可判断其为Ni3S2.

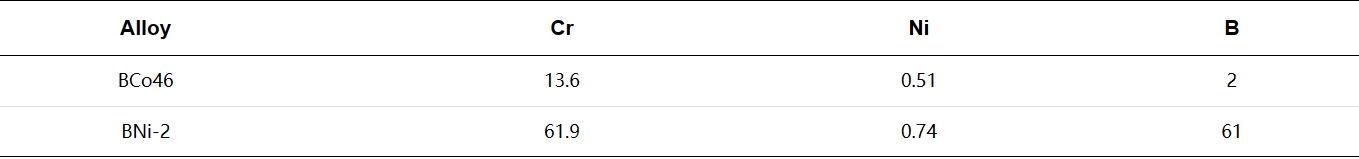

表2给出了BCo46和BNi-2合金在900 ℃热腐蚀80 h后试样清洗溶液的分析结果. 可以看出, 在BCo46试样的清洗溶液中, Cr含量最高, 另有少量B和微量Ni. 在BNi-2试样的清洗溶液中, Cr和B的含量最高, 且含量相当. 说明BCo46和BNi-2合金在热腐蚀过程中, Cr的氧化物在熔盐的作用下发生溶解, 形成了可溶性物质. BNi-2中B的含量高说明BNi-2试样表面的腐蚀产物比BCo46更不稳定. Na2CrO4的形成可参考900 ℃下的Na-Cr-S-O热力学稳定相图[

2.5 焊接接头显微组织

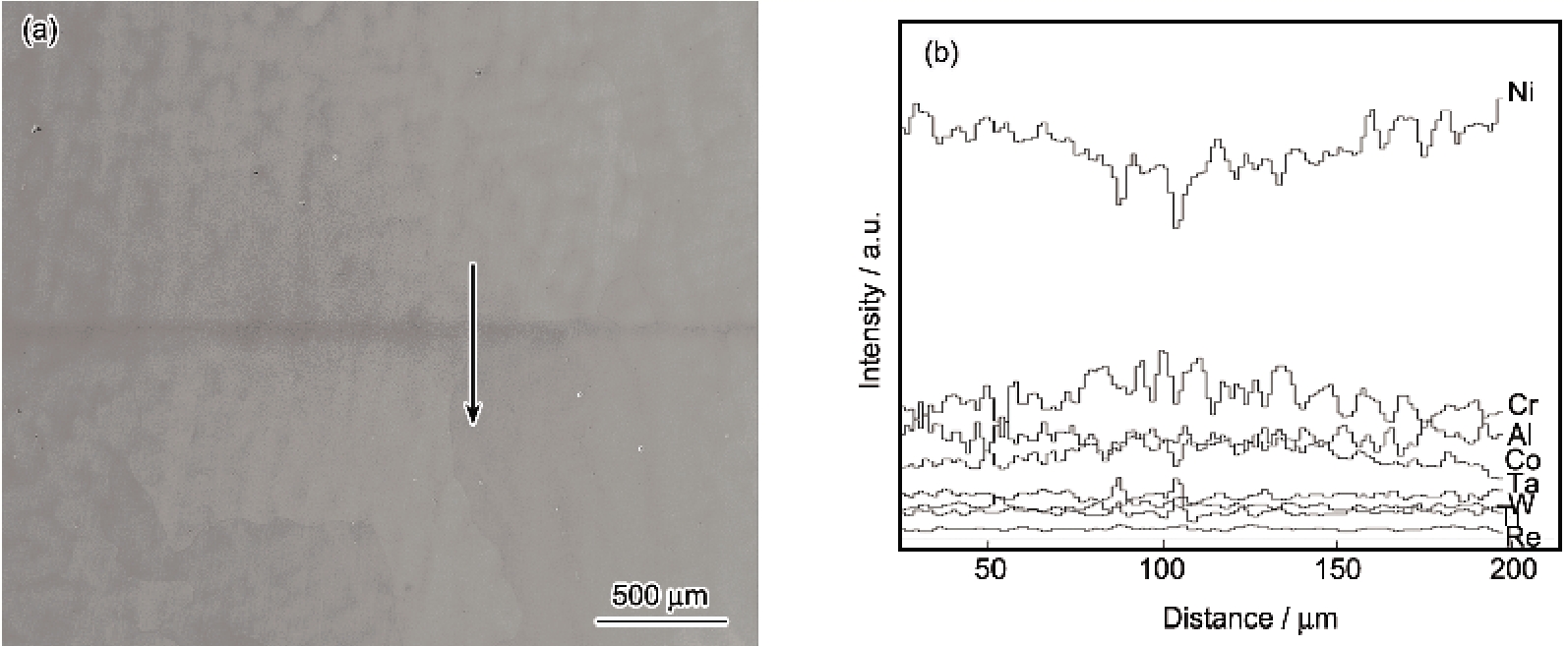

图8给出了焊接接头的显微组织及元素穿越焊缝的线分布图. 由图8a可以看出, 焊接接头经过完全的热处理后, 焊缝区和扩散影响区的组织与基材组织无显著区别. 由图8b可以看出, 在钎缝处, Co和Cr含量稍高于母材, Ni含量稍低于母材, 其余的合金元素如Re, Ti, Al, Ta和W在焊接接头中分布得很均匀.

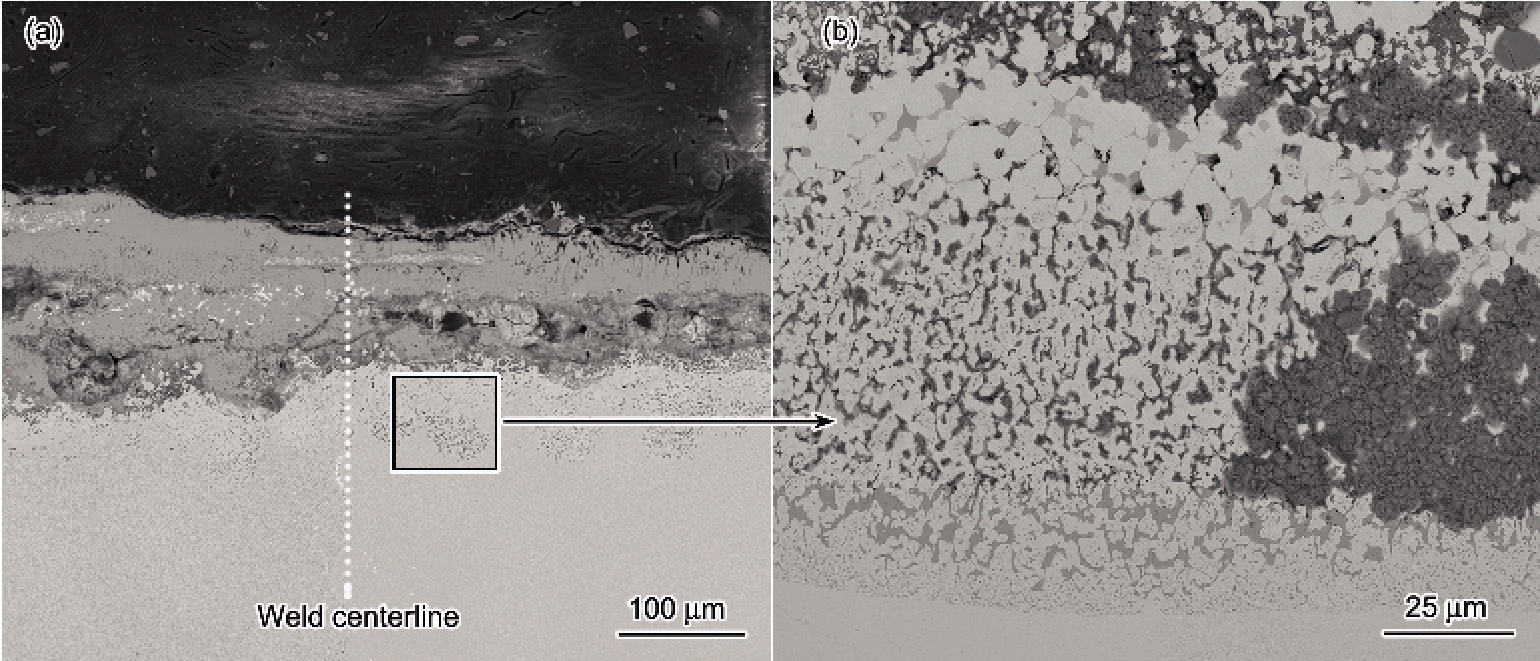

2.6 焊接接头腐蚀后形貌和腐蚀产物分析

图9a为钎焊接头热腐蚀后横截面的形貌(虚线处为焊缝中心面). 可以看出, 焊缝处的腐蚀情况与基体无显著差别, 整体上腐蚀比较均匀. 焊缝中心处的抗热腐蚀性能与DZ468合金的抗热腐蚀性能水平相当. 钎焊接头处热腐蚀后, 同样形成外腐蚀层和内腐蚀层, 在内腐蚀层中存在不规则的腐蚀产物(图9b). 随着热腐蚀时间的延长, 腐蚀层前沿持续向合金内部推进, 腐蚀层厚度逐渐增加. 在腐蚀5, 10, 20, 30和45 h后, 相应的腐蚀层厚度分别是25, 65, 170, 250和450 μm. 钎焊接头腐蚀层深度的腐蚀动力学曲线与DZ468合金的腐蚀层深度腐蚀动力学曲线形状基本一致, 文中不再单独给出曲线. 两者相似的主要原因是适当的钎缝间隙, 保证了钎焊接头经过焊后热处理后, 接头组织与母材几乎完全一致, 所以在热腐蚀过程中, 其热腐蚀行为与DZ468合金相近.

图8

Fig.8 热处理后的焊接接头的SEM形貌和线扫描EDS谱

图9

Fig.9 焊接接头在900 ℃的75%Na2SO4+25%NaCl盐中腐蚀30 h的截面SEM形貌

图10

Fig.10 氧化膜在1200 K, 105 Pa O2条件下在Na2SO4中的溶解度[21,22]

3 分析讨论

3.1 BCo46合金高的抗热腐蚀性能原因探讨

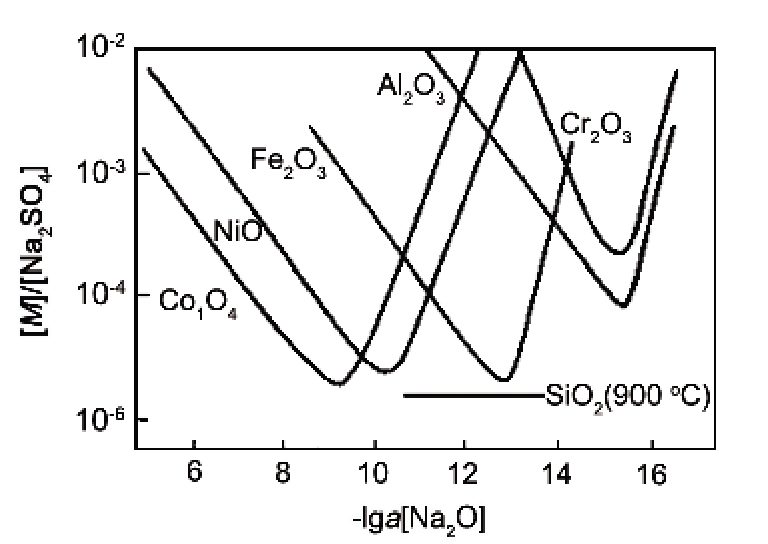

以上实验结果表明BCo46的抗热腐蚀性能远优于DZ468和BNi-2合金. 热腐蚀过程分为孕育期和扩展期两个阶段, 在孕育期, 合金表面形成了一层连续而致密的保护性氧化膜, 该层膜破裂和发生酸碱熔融标志着孕育期的结束和扩展期的开始, 合金是否具有优良的抗热腐蚀性能取决于外层氧化膜在熔盐中的溶解度. Gupta[

Cr在氧化过程中, 可以在合金表面形成无空隙、黏附性强的保护性氧化膜Cr2O3. 以前研究[

此外, 文献[24]指出, Co能够使合金表层氧化膜中Cr和Ti含量升高, Ni和Al含量降低, 从而促进Cr2O3和TiO2保护性氧化膜的形成. 其次, Co能够提高氧化膜的黏附性和致密性. 所以, 在BCo46合金热腐蚀过程中, 抑制了NiO的形成, 促进了Cr2O3的形成. 另外, 在BCo46合金的腐蚀产物中并未检测出Co的氧化物, 可知Co主要是以CoCr2O4的形式存在, Co没有发生像NiO在熔盐中发生溶解、扩散和重新沉淀的现象.

文献[25]指出, 硫化物的生成, 导致熔盐碱度的升高, 从而促使合金表面的氧化膜发生溶解, 使得氧化膜失去保护作用. 随着外层保护膜的破坏, 外界的O可以更多的进入合金内部, 使得硫化物被重新氧化, S将推向更深的前沿, 再次和合金元素特别是Cr结合, 形成CrS. 在BCo46合金的内腐蚀层中形成了CrS, 在BNi-2合金中, 形成了Ni2S3, 虽然Cr和S的结合力更强, 但在BNi-2合金中, 由于Cr含量较少, 且在氧化初期, 已形成Cr2O3, 使得氧化膜底层贫Cr, 所以就更容易形成Ni2S3. 而在DZ468合金的内腐蚀层中, 则同时出现了Ni和Cr的硫化物. 在腐蚀的扩展期, S向基体的扩散是控制热腐蚀过程的主要因素. 文献[26]报道, 在1000 ℃下, S在钴基合金中的扩散速率比镍基合金中慢2个数量级, 从而提高了合金抗热腐蚀性能. 文献[24]也指出, 在镍基合金中, 随着Co含量的增加, S在基体中的扩散速率减慢. 所以Co含量可以通过阻止S在合金中的扩散, 从而减慢热腐蚀过程的氧化-硫化反应, 改善和提高合金的抗热腐蚀性能.

3.2 B对合金抗热腐蚀性能的影响

BCo46和BNi-2合金分别含有2%和3%的B, 它们的铸态组织中都含有大量的硼化物. 由图7a可以明显的看出, BCo46合金经热腐蚀后, 硼化物处发生了更为严重的热腐蚀. Chao等[

4 结论

(1) BCo46合金的抗热腐蚀性能优于DZ468和BNi-2合金.

(2) BCo46合金的外层热腐蚀产物以Co3BO5,(Ni, Co)Cr2O4和Cr2O3为主, BNi-2合金的热腐蚀产物以大量的NiO和Ni2FeBO5为主. 3种合金的内腐蚀层都形成了硫化物.

(3) 硼化物的形成会降低合金的抗热腐蚀性能.

(4) 用BCo46焊接DZ468的焊接接头经过热处理后的抗热腐蚀性能可以达到基材DZ468合金水平.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414