铁质文物锈蚀层大多含有氯离子,它们以游离态离子或化合物的形式存在。其中游离态离子会直接作用于铁质文物基体,导致金属的进一步腐蚀;而化合物往往稳定性差,易发生物相转换,导致体积膨胀或收缩,使铁质文物进一步劣化甚至粉碎。铁质文物出土或出水后首先开展的保护工作为除锈,但实际工作中除锈并不能去除所有有害锈,且高度矿化的铁质文物不宜开展除锈保护。因此,对铁质文物进行脱盐,去除有害组分显得极为重要。

目前,铁质文物的脱盐方法包括浸泡法、索氏提取法、电化学法、纸浆包覆法、真空脱盐法、亚临界流体脱盐法和微生物法等。索氏提取法和电化学法适合于小型铁质文物,其中索氏提取法对文物的成分和外观无影响,但效率极低,电化学法的效率高但存在发生“氢脆”现象等破坏文物的风险。纸浆包覆法适合大型不可移动铁质文物的脱盐,但其脱盐效率低,且对锈层内部盐难以脱除。亚临界流体脱盐法和微生物法因价格昂贵、试验条件苛刻等,导致其应用受到限制。 真空脱盐法是建立在真空条件下的脱盐方法,最早应用于石质文物的保护研究中,称为“Kratz”法,其原理是采用抽真空的方法为文物提供负压环境、排出孔隙内的空气,使得溶液更易进入文物内部进行脱盐作用。后续研究中,真空脱盐法也主要应用于砖石文物的脱盐保护,代替泥敷层或配合其他高吸水吸盐材料吸出携带盐分的溶液,均取得了良好的脱盐效果。 潘路等最早将真空脱盐法应用于铁质文物脱盐中,设计了一套真空脱盐装置。但该装置采用的脱盐容器为塑料薄膜材料制得的真空袋,抽真空时容易堵塞,导致容器中的真空度较差,影响脱盐效果;且难以在脱盐过程中进行实时取样监测,实际应用中存在过度脱盐的风险。在随后的脱盐研究工作中,铁质文物真空脱盐研究较少,仅在吴相义提出的脱盐方法中提及真空条件的应用:通过抽真空快速将加压渗入锈层的溶液脱除。 因此,本工作制作了一套铁质文物真空脱盐装置,在最大化提供真空度的同时,可实现脱盐溶液的动态监测,并将其应用于“南海Ⅰ号 ”出水铁质文物 的脱盐保护工作中,验证其脱盐效果。

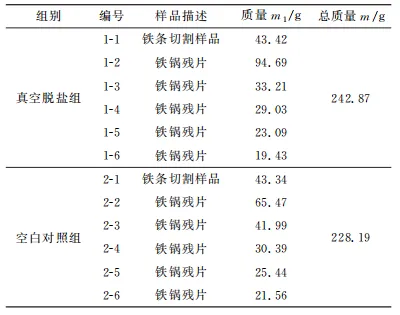

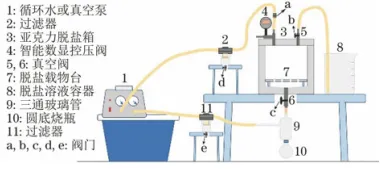

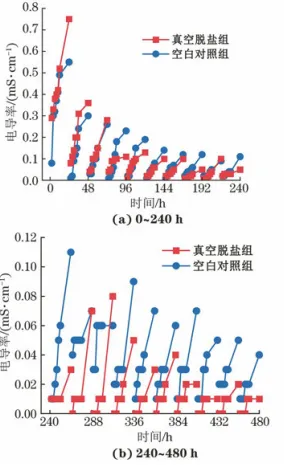

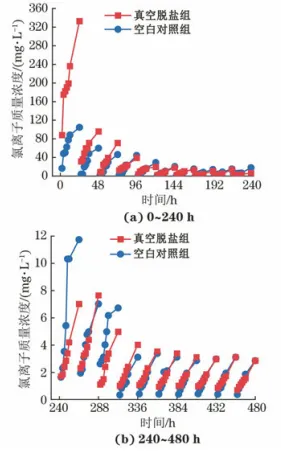

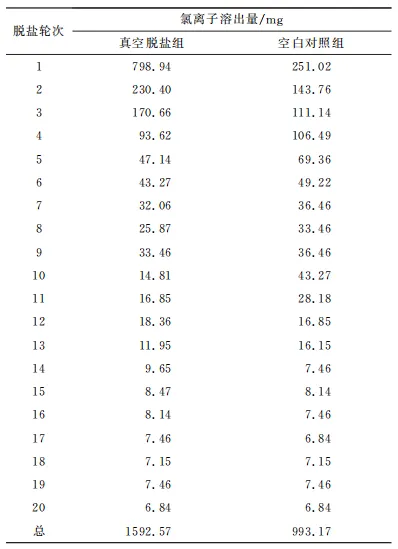

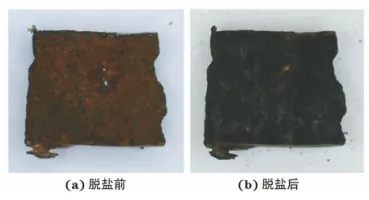

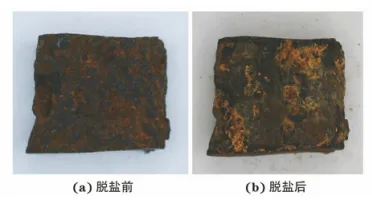

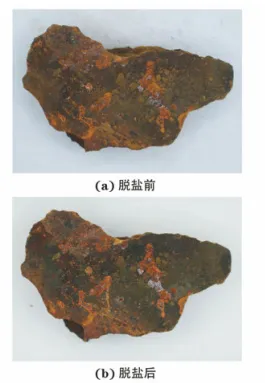

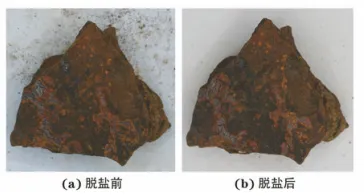

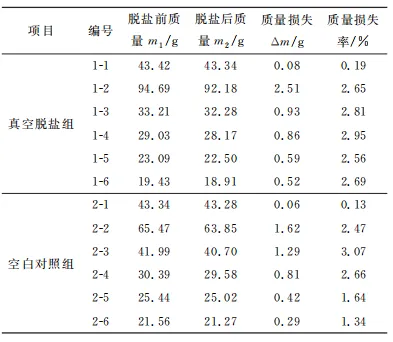

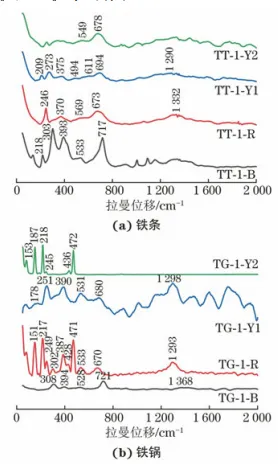

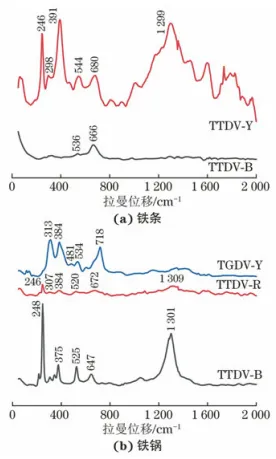

1 试 验 1.1 试样及试剂 待脱盐试样为“南海Ⅰ号”出水的铁锅残片和铁条。其中,铁锅残片腐蚀严重,基体完全矿化;铁条腐蚀轻微,基体保存完好。为便于对比脱盐效果,设计空白对照组进行浸泡脱盐,采用同尺寸脱盐箱体,保证两组待脱盐试样的各类及数量相同、总质量相近,如表1所示。脱盐溶液选择去离子水,体积为2.4L。 表1 待脱盐试样基本信息 1.2 真空脱盐装置设计及操作 真空脱盐装置如图1所示,可实现-101. 0~0kPa的控压。具体操作步骤如下 : 第一步:抽真空,即将文物置于脱盐箱内,盖紧盖子;按图1所示连接 ,保证各阀门处于关闭状态。打开阀门a、e,启动循环水式真空泵,观察智能数显控压阀,待真空度达到-100.0kPa后 ,保持30min。 第二步:通入脱盐溶液,即将通氮除氧处理后的脱盐溶液倒入脱盐溶液容器中,缓慢打开阀门b,使溶液通过负压进入脱盐箱内,待水位达到2.4L标记位置,关闭阀门b。 第三步:脱盐,即继续抽真空,待真空度回到-95.0kPa开始脱盐并计时,整个脱盐过程中真空度需维持在-95.0kPa以上。 在脱盐第2,4,6,8,10,12,24h时分别取样监测,每24h为一个脱盐轮次,每个轮次结束后更换溶液。取样时关闭阀门e,待真空泵相应表盘指针指向-0.1MPa以下后,保持30s,缓慢打开阀门c。控制阀门c,使溶液通过重力作用,缓慢流入圆底烧瓶内。每次收集10~20mL,方便测试且对溶液总含盐量的影响可忽略不计。 图1 真空脱盐装置示意 1.3 表征方法 脱盐试验过程中对脱盐溶液的电导率及氯离子浓度进行监测。其中,电导率监测采用 PNT 3000 COMBI+型便携式电导率仪;氯离子浓度监测采用PCl-1-01型氯离子选择性电极,配合PHS-25酸度计和217-01型参比电极使用。 经验表明脱盐尤其是脆弱铁质文物的脱盐过程常会造成铁锈的脱落,有些甚至还会伤及文物本体。真空脱盐过程负压环境产生的力可能会破坏文物,因此采用观察脱盐前后文物外观、对比质量变化的方法评价脱盐过程对文物的损害程度。文物外观颜色的变化也可反映成分的转变,采用LabRAM Aramis型拉曼光谱仪对文物表面锈蚀层成分定性表征,测试条件为:目镜 10×,物镜50×,激光器532nm线,光栅672lines/mm,采集信号时间为10s,扫描次数为5次,扫描范围为50~2000cm-1。 2 结果与讨论 2.1 脱盐溶液电导率变化 由图2可见:在前三个轮次(0~72h)脱盐过程中,真空脱盐组的脱盐溶液电导率均高于空白对照组的,电导率最高可达0.75 mS/cm,约为空白对照组的1.36倍,说明真空脱盐可有效促进铁质文物中离子的脱出。在脱盐初期(2~24h),真空脱盐组的脱盐溶液电导率上升速度减缓不明显,而空白对照组脱盐溶液电导率的上升速度明显减慢,说明真空脱盐能促进脱盐溶液与铁质文物内部接触,从而快速持续脱盐;而浸泡脱盐在前24h仅能脱除铁质文物较表层的盐分,脱盐溶液不能渗入铁质文物内部,导致脱盐溶液内的离子仅与铁质文物表面离子趋于平衡,电导率上升较慢。 图2 真空脱盐过程中脱盐溶液的电导率变化 在随后的脱盐过程(72~480h)中,各脱盐轮次内真空脱盐组的脱盐溶液电导率仅在前几次取样中出现略大于空白对照组的情况,之后真空脱盐组的脱盐溶液电导率基本低于空白对照组的,说明此时真空脱盐组的铁质文物内部所剩离子逐渐难以脱除,铁质文物较空白对照组的更快趋于稳定。 2.2 脱盐溶液氯离子含量变化 由图3可见:真空脱盐组和空白对照组脱盐溶液中的氯离子均在第一轮脱盐处理后最高,随后大幅度降低。尤其是真空脱盐组,第一轮脱盐结束时(24h)脱盐溶液中氯离子质量浓度高达332.89mg/L,而第二轮脱盐结束时(48h)仅为96.00mg/L,说明氯离子在首轮更易溶出,这与电导率的结果类似,说明铁质文物中的盐分主要为Cl-。脱盐前72h,真空脱盐组的脱盐溶液中氯离子含量明显高于空白对照组的,脱盐2h氯离子质量浓度便达到88. 11mg/L,相当于同条件下去离子水浸泡脱盐法的5.32倍,也高于文献报道的碱液浸泡法、索氏提取法、纸浆包覆法;而72h后,真空脱盐组与空白对照组的脱盐溶液中氯离子含量相差不大,部分轮次浸泡脱盐的脱盐溶液中氯离子含量大于真空脱盐组,这说明真空脱盐组的铁质文物中氯离子含量降低更快,导致氯离子溶出难度逐渐加大。 图3 真空脱盐过程中脱盐溶液的氯离子含量变化 由表2可见:两组铁质文物的氯离子溶出量随脱盐轮次增加逐渐降低至趋于稳定,说明铁质文物中氯含量逐渐降低,氯离子溶出难度加大。其中,前三轮真空脱盐组的氯离子溶出量远大于空白对照组的,尤其是第一轮,真空脱盐组的氯离子溶出量达798.94mg,相当于空白对照组的3.18倍。脱盐第四轮起,真空脱盐组的氯离子溶出量开始小于空白对照组的,这与铁质文物中所剩氯离子含量有关,氯离子剩余含量低,溶出难度提高。但最终,真空脱盐组的氯离子溶出量为1592.57mg,达到空白对照组的1.60倍。因此,自制真空脱盐装置可大幅度提高铁质文物的氯离子溶出量,即加快铁质文物的脱盐速率,且较以往真空脱盐研究的脱盐效率有明显提升。 表2 真空脱盐组和空白对照组的氯离子溶出量 2.3 真空脱盐对文物的损伤程度 由图4和5可见:去离子水真空脱盐后的铁条样品表面变黑,几乎无其他新的锈蚀出现 ,初步推断黑色锈蚀为Fe3O4;而空白对照组中去离子水浸泡的铁条表面整体变黑,大部分区域出现了新的黄色锈蚀。对比去离子水浸泡脱盐处理结果,去离子水真空脱盐处理可以抑制新的黄色锈蚀生成。 图5 空白对照组脱盐前后铁条试样表面形貌 由图6和7可知,两种方法脱盐处理后的铁锅试样均未遭受明显的破坏,但试样表面发生了轻微的颜色变化,表现为颜色变深、部分黄色浮锈被去除。 图6 真空脱盐组脱盐前后铁锅试样表面形貌 图7 空白对照组脱盐前后铁锅试样表面形貌 真空脱盐组和空白对照组脱盐前后铁质文物的质量变化如表3所示,其中,各组第一个样品即1-1和2-1均为铁条切割样品,其他为铁锅残片。铁条切割样品的锈层较薄、基体腐蚀较为轻微,经真空或浸泡脱盐处理后质量损失率分别为0.19%和0.13%,差别不大。铁锅残片锈层很厚、基体几乎矿化,空白对照组脱盐处理后铁锅残片的质量损失率为1.34%~3.07%,不同样品差别较大,无明显规律;而经真空脱盐处理后的铁锅残片质量损失率为2.56%~2.95%,不同样品差别不大,且对比空白对照组,真空脱盐的质量损失率在可接受范围。 表3 铁质文物脱盐前后质量变化 2.4 脱盐处理对文物锈蚀层成分影响 由图8可见:黑色锈蚀TT-1-B在拉曼位移303、393、533 和 717cm-1处出现明显特征信号,对应物质为β-FeOOH,说明铁条的薄锈蚀层中存在着Cl-;红褐色锈蚀TT-1-R在拉曼位移246、370、673cm-1处出现明显特征峰,对应物质为γ-FeOOH;黄色锈蚀TT-1-Y1和TT-1-Y2分别在拉曼位移209、273、375、494、611cm-1处和678、549cm-1处出现明显特征信号,可以推断出α-Fe2O3和Fe3O4的存在。 由图8还可见:红褐色锈蚀TG-1-R在拉曼位移302、391和670cm-1处出现的特征峰,可以判定α-FeOOH的存在,同时217、302、391、471、1296cm-1附近的特征峰对应α-Fe2O3;黄色锈蚀TG-1-Y1和TG-1-Y2分别在拉曼位移251、390、680、1298cm-1处和187、218、472cm-1处出现明显特征信号,可以推断出γ-FeOOH和S的存在。 图8 未脱盐铁质文物的拉曼光谱测试结果 脱盐处理后的铁条试样通体发黑,仅剩局部的原表面黄褐色锈蚀痕迹TTDV-Y,由图9可见:拉曼光谱在246、391cm-1处均出现较强峰,分别对应 γ-FeOOH和α-FeOOH。而脱盐后铁条锈层表面的黑色锈蚀TTDV-B在670、540cm-1附近出现明显特征峰,对应Fe3O4 。而铁锅试样表面主要由黑色锈蚀TGDV-B、红褐色锈蚀TGDV-R和黄褐色锈蚀TGDV-Y组成,根据拉曼光谱曲线的特征峰,分别对应γ-FeOOH、γ-FeOOH和 β-FeOOH。 图9 真空脱盐组脱盐处理后铁质文物的拉曼光谱测试结果 由图10可见:空白对照组中脱盐后铁条试样表面广泛分布着黑 色锈蚀TTDI-B和黄褐色锈蚀TTDI-Y。黑色锈蚀为脱盐处理后靠近基体的锈蚀,分别在拉曼位移251、658cm-1处出现较强的特征峰,结合382、535cm-1两个特征峰,对应物质为γ-FeOOH和Fe3O4:而黄褐色锈蚀为铁条表面新生锈蚀,分别在254、387、658 cm-1和220、277、599cm-1处出现特征峰,对应物质为γ-FeOOH和α-Fe2O3 。在铁条的拉曼光谱中未发现β-FeOOH,表明铁条表面的氯在浸泡脱盐后基本脱除,这与铁条锈蚀层较薄相关。而铁锅文物在去离子水浸泡脱盐后锈层表面的氯未完全脱除,在黑色锈蚀TGDI-B的拉曼光谱中发现了302、391、719 cm-1处的特征峰,对应β-FeOOH。此外,分别在红褐色锈蚀TGDI-R和黄色锈蚀TGDI-Y处发现了对应 γ-FeOOH和S的拉曼光谱信号。 图10 空白对照组脱盐处理后铁质文物的拉曼光谱测试结果 综上所述,以去离子水为脱盐溶液,分别用两种脱盐方法处理后,铁条试样表面的含氯物质β-FeOOH均被有效去除。其中,真空法处理后的铁条试样由于缺氧条件产生了Fe3O4 , 而浸泡法处理后的铁条试样表面还出现了新锈蚀产物 γ-FeOOH和α-Fe2O3,这表明真空脱盐法可明显抑制铁质文物在脱盐过程中的氧化。然而,两种方法处理后的铁锅试样表面均留有β-FeOOH,这表明两种方法处理后氯仍然存在,20d的脱盐处理脱除的大部分为游离氯离子,这与成小林等的研究结果类似。

3 结 论

(1)真空脱盐装置优势在于: ①以亚克力真空容器作为脱盐容器,可避免脱盐容器变形堵塞,从而尽量使铁质文物内部达到真空,更易于氯离子的脱除; ②该装置可实现脱盐溶液的连续采集与动态监测,针对不同文物可进行预试验或在操作过程中监测脱盐溶液各项参数,及时判定更换溶液时间或脱盐终点,防止过度脱盐损害文物。 (2)采用去离子水为脱盐溶液,真空脱盐法的脱盐效率大幅度提升。第一轮脱盐2h时脱盐溶液中的氯离子质量浓度便达到88.11mg/L,相当于同条件下浸泡脱盐法的5.32倍。前三轮脱盐后,真空脱盐组的氯离子溶出量远大于浸泡脱盐法。最终真空脱盐组的氯离子溶出量为1592.57mg,是浸泡脱盐组的1.60倍。 (3)以去离子水为脱盐溶液的真空脱盐法较浸泡法不仅不会对铁质文物造成额外的伤害,还可有效避免铁质文物在脱盐过程中的氧化,使铁质文物内部脱盐更加彻底。

作者: 张育喆,吴玉清,王菊琳,陆褚君文,李佳骏 工作单位: 1.北京化工大学材料科学与工程学院, 2.北京化工大学材料电化学过程与技术北京市重点实验室, 3.文物保护领域科技评价研究国家文物局重点科研基地, 来源:《腐蚀与防护》2024年10期

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414