第一作者:赵梓渊

通讯作者:刘相法,刘思达 通讯单位:山东大学,西安交通大学 DOI: 10.1016/j.jmst.2023.12.014

本工作系统研究了Ti对亚共晶Al-Si系合金的晶粒细化、力学和铸造性能的影响。并揭示Al-Si 合金中富钛区的形成机理以及Ti对力学性能的影响机制。基于此,提出亚共晶Al-Si系合金细化的优化策略,即添加少量Al-TBC晶种合金,实现了微量Ti环境的晶粒细化性能强韧化。

亚共晶Al-Si系合金因其优异力学性能和铸造性能,在交通运输、航空航天、5G通讯等军事或民用领域获得广泛应用。通过向亚共晶Al-Si合金中引入溶质元素Mg,利用Mg2Si的沉淀相强化机制所衍生的Al-Si-Mg系合金,如ZL101A、ZL114A铝合金,则进一步拓宽了合金的服役范围。我国现行国标对上述牌号合金中的Ti元素成分作出了明确规定。例如,ZL101A合金中Ti的质量分数应大于等于0.08 wt.%,而ZL114A合金中Ti的质量分数应大于等于0.10 wt.%。这源于Ti元素作为晶粒细化中的基础性元素,在改善亚共晶Al-Si合金的组织与性能方面发挥了一定作用,其作用机理和使用方法也备受关注和研究。但过高的Ti含量会导致性能恶化、新增工艺难题、提高材料成本,不利于亚共晶Al-Si系合金的高质量发展。因此,Ti对该类合金的影响需要全面分析与评价,其应用措施也亟待进一步优化。

· 总结不同应用场景下,亚共晶Al-Si合金的晶粒尺寸、力学/铸造性能受Ti含量变化的影响。 · 揭示出Al-Si合金形核区域中富Ti区的形成机理,以及Ti对力学性能的影响机制。 · 提出Ti元素在亚共晶Al-Si系合金的优化策略,即引入少量Al-TBC晶种合金,实现微量Ti环境的晶粒细化性能强韧化。

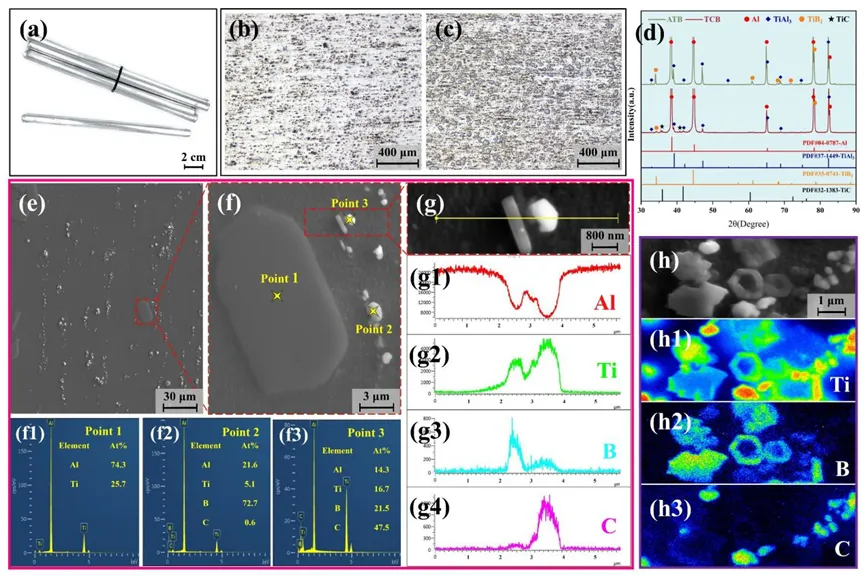

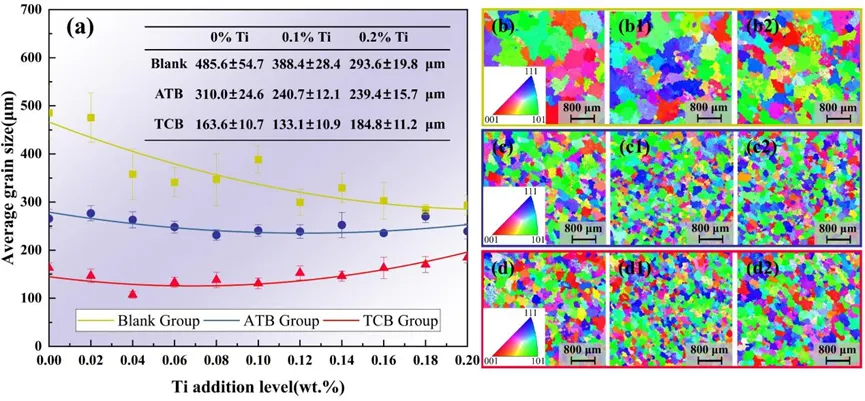

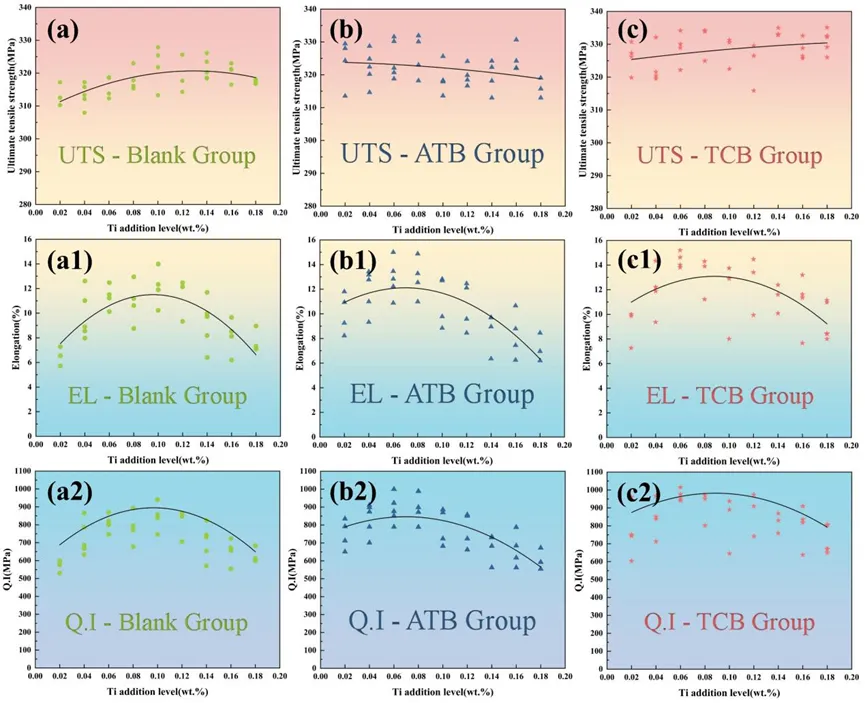

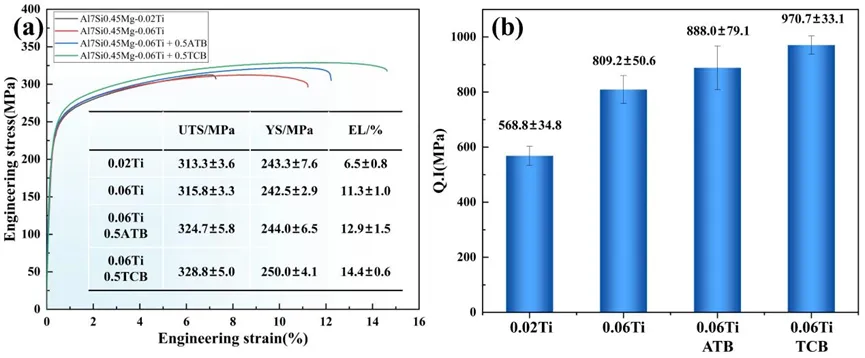

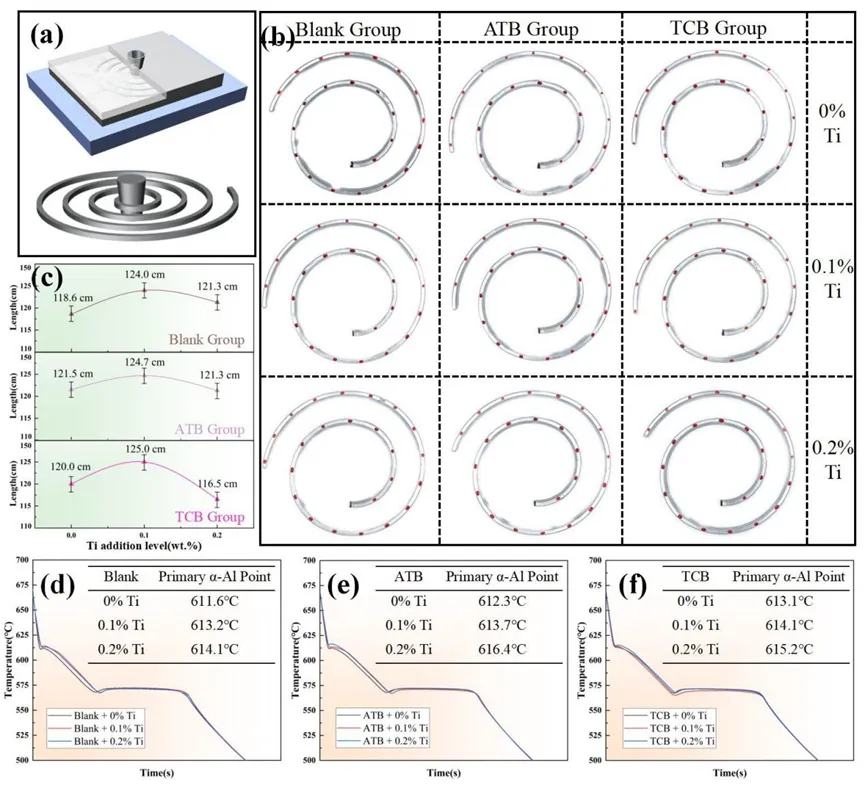

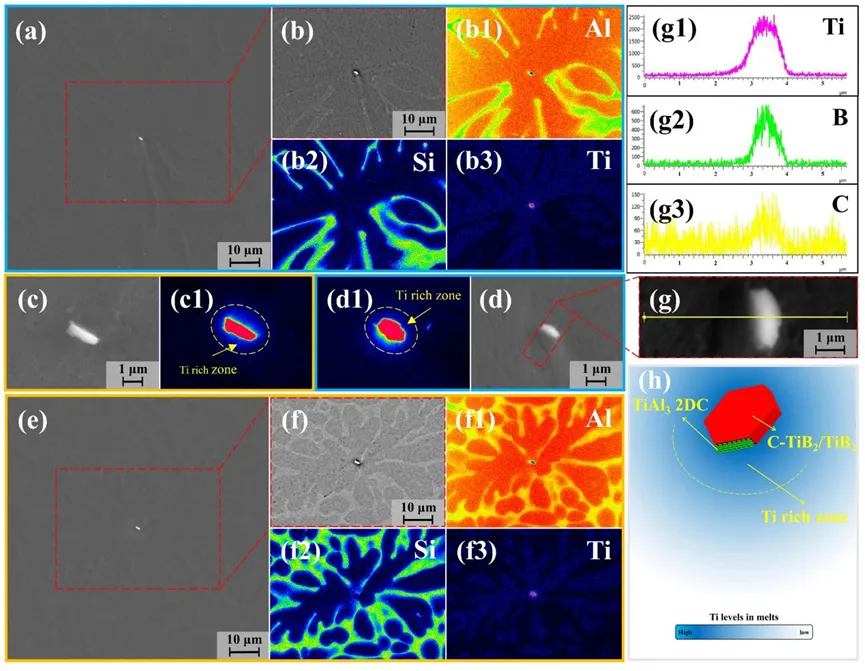

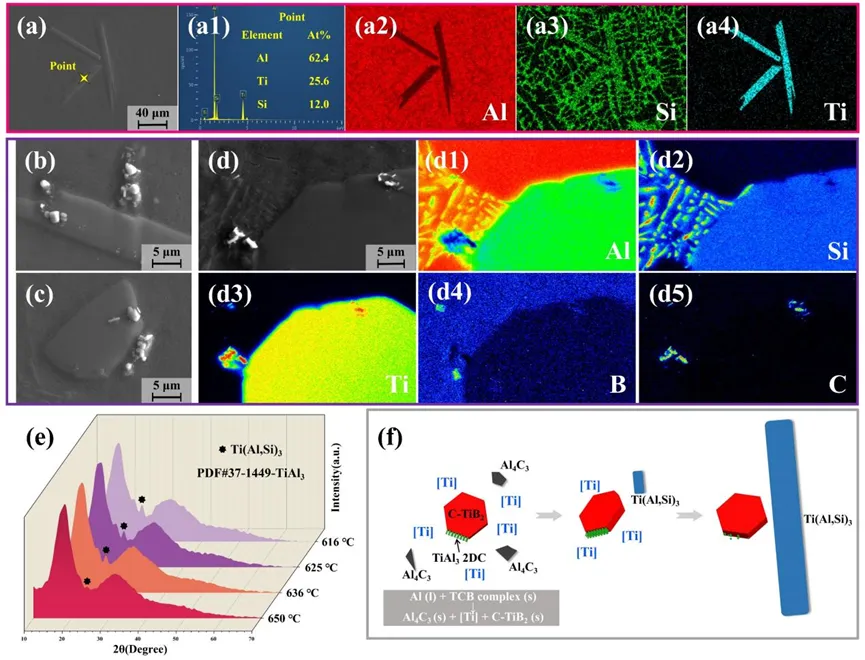

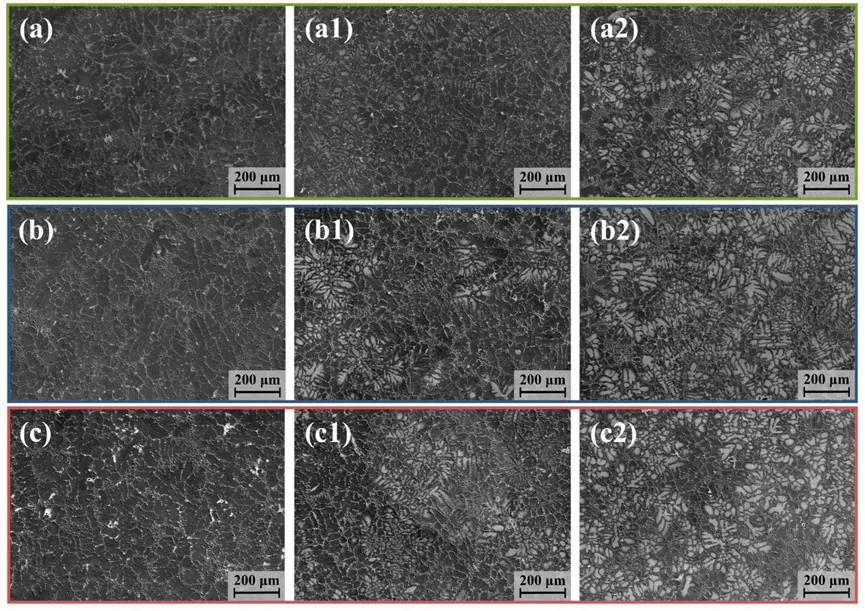

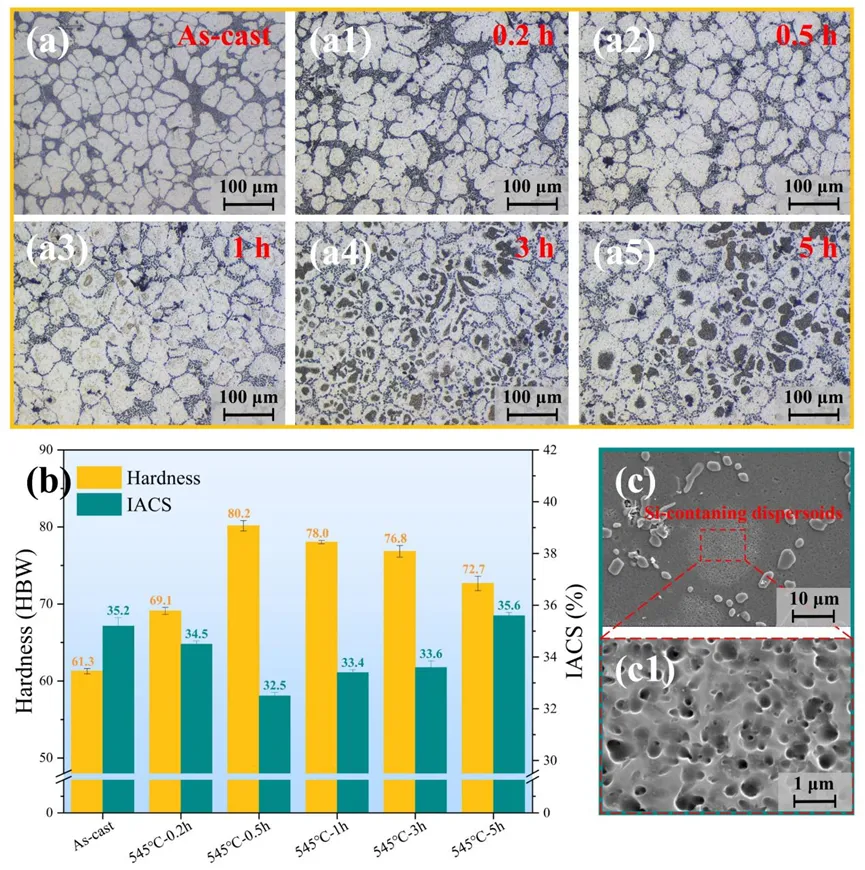

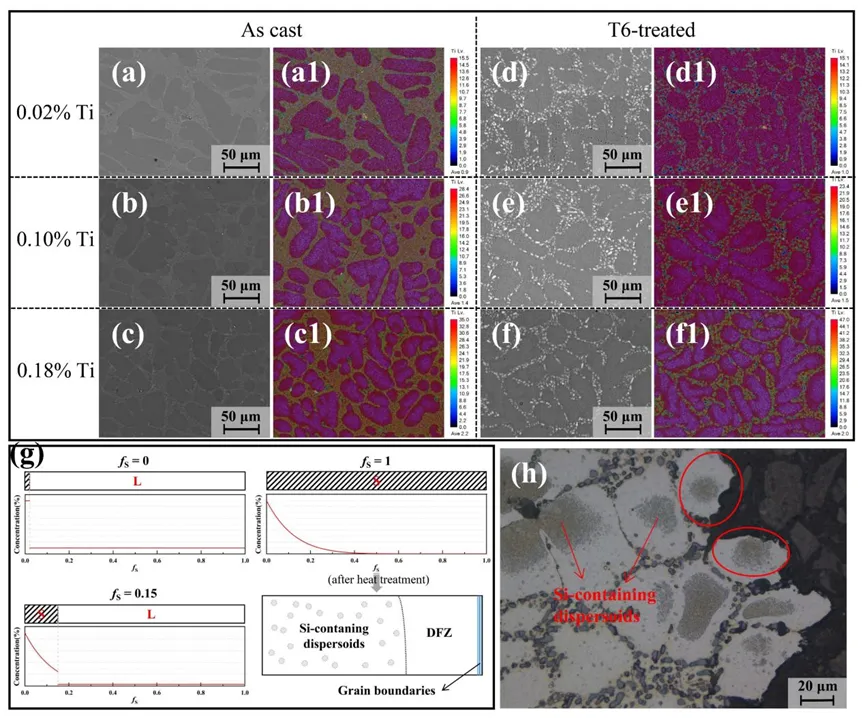

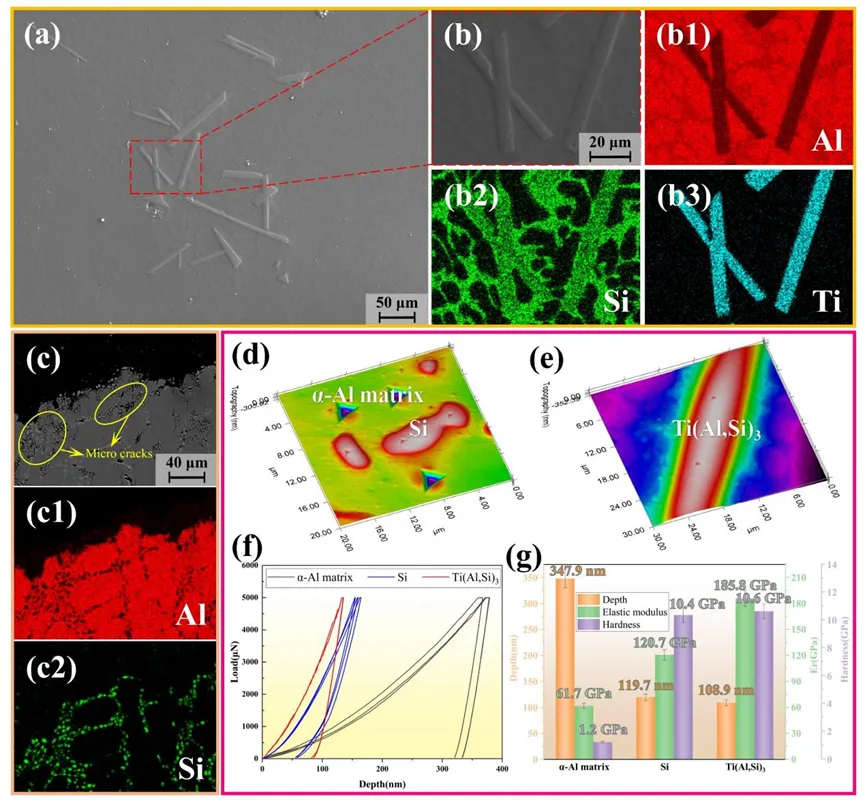

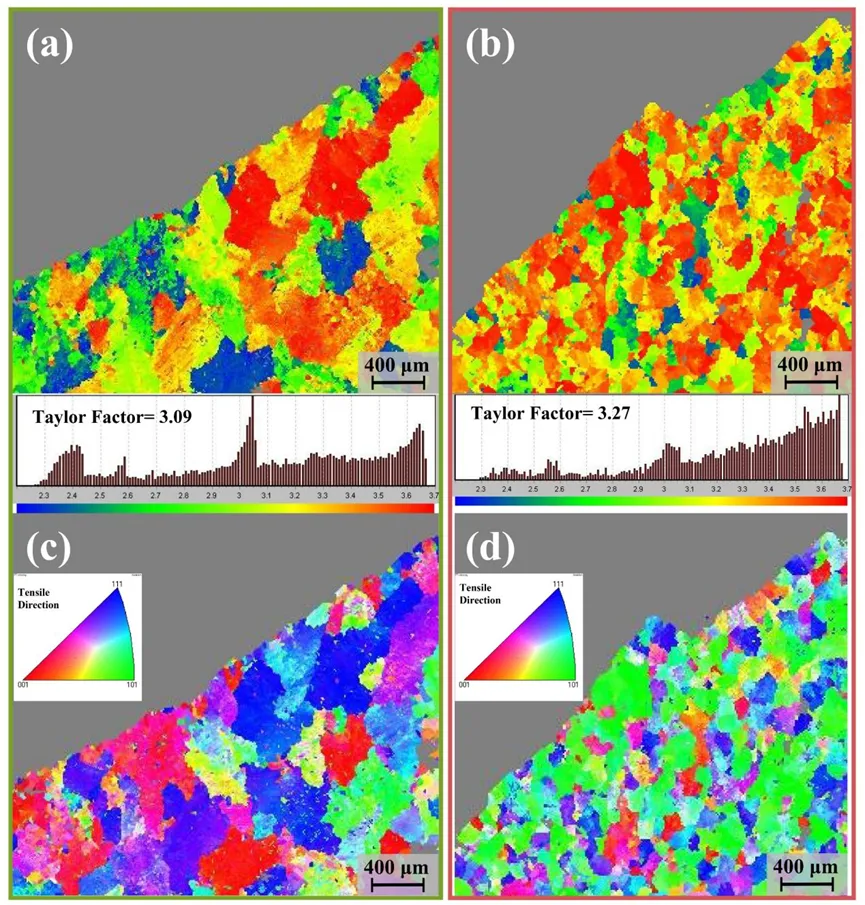

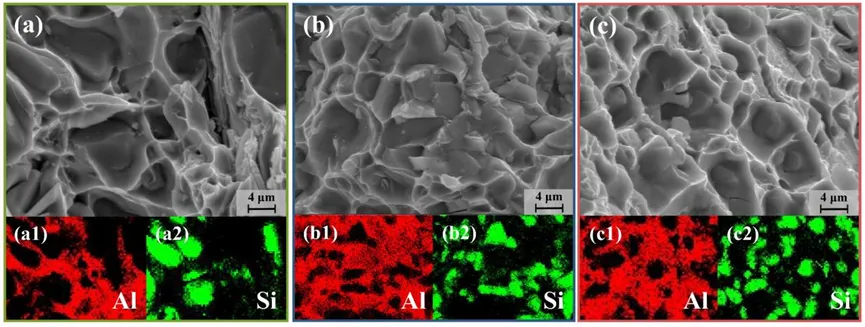

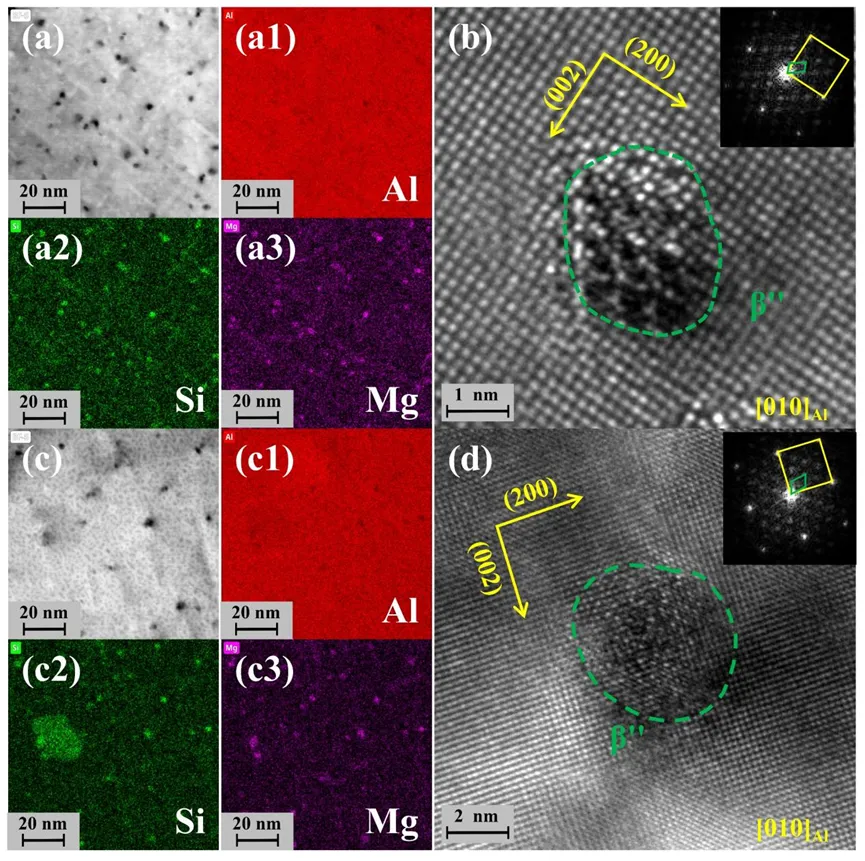

Fig. 1. (a) Al–TCB晶种合金的形状外观. (b, c) Al–TCB晶种合金和Al–5Ti–1B 中间合金的光镜组织. (d) Al–TCB晶种合金和Al–5Ti–1B 中间合金的XRD谱图. (e, f) Al–TCB晶种合金的电镜组织. (f1–f3) Al–TCB晶种合金的EDS点分析结果. (g) Al–TCB晶种合金中粒子的电镜照片. (g1–g3) Al–TCB晶种合金中粒子的EDS线分析. (h–h3) TCB复合体的电子探针结果。 ·用于构建不同应用场景的中间合金中,Al-TCB晶种合金相较Al-5Ti-1B合金含有更少的TiAl3。同时,Al-TCB晶种合金中的粒子均存在掺杂特性,即:掺杂微量C元素的TiB2和掺杂微量B元素的TiC。 Fig. 2. (a) 不同细化环境下Al–7Si合金的初α-Al晶粒尺寸随Ti含量的变化. (b–b2) 空白组中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重构图. (c–c2) ATB组中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重构图. (d–d2) TCB组中不同Ti含量 (0%, 0.10% 和0.20%) 的EBSD晶粒重构图。 ·亚共晶Al-Si合金的晶粒尺寸并不总受益于Ti含量的增加,特别是在引入中间合金的环境中。 Fig. 3. (a–a2) 空白组中UTS、EL和Q.I.随Ti含量的变化. (b–b2) ATB组中UTS、EL和Q.I.随Ti含量的变化. (c–c2) TCB组中UTS、EL和Q.I.随Ti含量的变化。 ·亚共晶Al-Si合金的力学性能在Ti含量为0.1wt.%时取得峰值,继续提高Ti含量,将导致性能、特别是延伸率和质量指数的骤降。 Fig. 4. (a) 工程应力应变曲线及 (b) 不同组别的质量指数。 ·各组别力学性能的横向对比显示,微量Ti元素与Al-TCB晶种合金相配合,可实现明显的强塑性同步提升。 Fig. 5. (a) 流动性测试设备示意图. (b) 各组流动性试样对比. (c) (b)中流动性试样长度的统计曲线. (d) 空白组中不同Ti含量下的凝固曲线. (e) ATB组中不同Ti含量下的凝固曲线. (f) TCB组中不同Ti含量下的凝固曲线。 ·亚共晶Al-Si合金的流动性,同样在Ti含量为0.1wt.%时取得峰值。 Fig. 6. (a) Al–7Si–0.1Ti合金中C-TiB2形核衬底的电镜照片. (b–b3) C-TiB2形核区域的电子探针结果. (c, c1) ATB组中TiB2粒子的高倍电镜照片及其Ti元素分布. (d, d1) TCB组中C-TiB2粒子的高倍电镜照片及其Ti元素分布. (e) Al–7Si–0.1Ti合金中TiB2形核衬底的电镜照片. (f–f3) TiB2形核区域的电子探针结果. (g–g3) C-TiB2粒子的EDS线分析. (h) 形核区域中Ti分布形式的示意图。 ·引入中间合金促进异质形核时,亚共晶Al-Si合金的形核衬底周围存在富Ti区。 Fig. 7. (a) Al–7Si–0.3Ti合金中Ti(Al, Si)3的典型形貌; (a1–a4) Ti(Al, Si)3相的EDS分析; (b, c) 形核衬底与三元相的“附着”现象. (d–d5) “附着”区域的EDS分析. (e) Al–7Si–0.1Ti 合金熔体的高温XRD谱图. (f) “附着”现象产生示意图。 ·过高Ti含量环境下,三元Ti(Al, Si)3相在650℃开始析出,最终形貌呈板片状。高Ti环境下,其析出将剥夺富Ti区对形核区域的保护作用。 Fig. 8. (a–a2) 空白组在0.02T、0.10Ti和0.18Ti下的微观组织; (b–b2) ATB组在0.02T、0.10Ti和0.18Ti下的微观组织; (c–c2) TCB组在0.02T、0.10Ti和0.18Ti下的微观组织。 Fig. 9. (a–a5) 不同固溶时间下含Si分散体的光镜照片; (b) (a–a5)中各组的硬度及导电率统计图; (c, c1) 含Si分散体的电镜照片。 ·亚共晶Al-Si合金的组织中,随Ti含量增加出现明显的含Ti、Si相的不均匀分布。 Fig. 10. (a–f1) 铸态和热处理态在不同Ti含量的微观组织及其元素分布图 (元素分布图由Al分布图和Ti分布图合并). (g) 不同固相比下Ti的浓度再分配曲线及晶粒内含Si分散体的分布情况, (h) 含Si分散体和无扩散区的 光镜照片。 ·含Ti、Si相的不均匀分布不随热处理改变,其形成源于过高浓度下的溶质再分配,且易成为拉伸过程中的断裂处。 Fig. 11. (a) Al–7Si–0.3Ti合金中Ti(Al, Si)3的典型形貌; (b1–b3) Ti(Al, Si)3相的EDS分析. (c–c2) Al-Si合金中共晶Si周围的微观裂纹. (d, e) Al基体、共晶Si和Ti(Al, Si)3相的三维图. (f) Al基体、共晶Si和Ti(Al, Si)3相的载荷-位移曲线. (g) Al基体、共晶Si和Ti(Al, Si)3相的平均硬度、弹性模量和压痕深度。 ·Ti(Al, Si)3相的物理性质与共晶Si相似,为脆性相,易成为微观裂纹的萌生处。 Fig. 12. 空白组 (a)和TCB组(b)的泰勒因子分布图及统计图. 空白组 (a)和TCB组(b)沿拉伸方向的IPF图。 Fig. 13. 拉伸断口(Ti含量为0.06 wt%)的电镜照片及EDS分析: (a–a2)空白组, (b–b2) ATB组, 及 (c–c2) TCB组。 Fig. 14. (a–a3) 未引入TCB时Al–7Si–0.45Mg–0.06Ti的BF及EDS分析. (b) 未引入TCB时β″相的HRTEM和FFT. (c–c3) 引入TCB后Al–7Si–0.45Mg–0.06Ti的BF及EDS分析. (b) 引入TCB后β″相的HRTEM和FFT。 ·在不改变时效相析出特点的同时,Al-TCB晶种合金与微量Ti的配合有利于晶粒在拉伸过程中转动,发生多晶体塑性变形;而因晶粒细化导致的第二相分布也更离散,从而实现了目标合金的性能强韧化。

· 亚共晶Al-Si系合金的晶粒细化并非总受益于Ti元素的增加。使用Al-5Ti-1B中间合金或Al-TCB晶种合金时,Ti含量为0.1 wt%即可取得最佳晶粒细化效果,继续增加Ti含量对晶粒细化没有积极影响。 · Ti元素对亚共晶Al-Si系合金的流动性和力学性能存在两面性。Al-Si-Mg系合金在Ti含量为0.1 wt%时,即可获得最佳的流动性和力学性能。而Ti含量超过0.1 wt%时,力学性能和流动性的降低与Ti(Al,Si)3的形成直接相关。因此,建议ZL101A和ZL114A铝合金中Ti含量应≤ 0.1 wt%。 · Al-TCB晶种合金和适量Ti配合可实现亚共晶Al-Si-Mg合金的强塑性协同提升。经T6热处理后,合金的抗拉强度、屈服强度、延伸率为370.0 MPa、305.0 MPa和13.8 %,相较于不引入时分别提升7.2 %、5.2 %和106.9 %。

· 山东大学刘相法教授: 刘相法,山东大学材料科学与工程学院教授,博士生导师,国家杰出青年科学基金获得者,国务院政府特殊津贴专家,泰山学者,泰山产业领军人才,团队获首届“山东省科技领军人才创新工作室”称号。刘相法教授带领的微纳晶种技术与高性能铝合金团队,从液态金属团簇演变与调控出发,研制轻质合金材料用纳米晶种合金、耐热高强铝合金及超级铝合金等新材料。多年来一直注重原始基础创新和科技成果转化,发明了Al-P系、Al-B-C(N)系和Al-Ti-C-B(N)三大系列晶种合金,在国内外率先研制耐热高强、耐热耐磨、耐热高导和超强中温耐热四大系列耐热高强铝合金新材料体系。发明产品广泛应用于交通运输、航空、航天、电力、电子等行业中轻合金核心零部件制造及其加工,产品以其独一无二的创新优势在全国24个省市100多家铝合金加工企业应用,并大批量出口意大利、德国、法国、土耳其、韩国等15个国家。孵化的企业连续四次被评为山东省高新技术企业。授权中国发明专利28项,转化18项;获国家技术发明四等奖2项,山东省技术发明一等奖1项,山东省科技进步一等奖1项,省部级技术发明二等奖3项;制定国家标准3项,出版专著2部,发表SCI收录论文240余篇。 团队网站:http://www.nfalloys.com · 西安交通大学刘思达教授: 刘思达,西安交通大学航天航空学院教授,博士生导师,国家级青年人才。西安交大“先进材料和结构多尺度力学与智能设计”团队(负责人:刘益伦教授)与山东大学“微纳晶种技术与高性能铝合金团队”(负责人:刘相法教授)成员。长期致力于基于数据驱动的轻质合金材料设计与性能开发。主持国家青年人才、国自然面上与青年等多项课题。以一作/通讯作者身份在Chemical Reviews、Science Advances、Acta Materialia等发表论文,共发表SCI论文40余篇,授权国家发明专利4件。担任MRL、JMST等中科院一区期刊的青年编委。 所在团队负责人介绍:刘益伦,清华大学学士、博士,西安交通大学航天航空学院副院长,获国家杰出青年科学基金资助,入选“万人计划”青年拔尖人才。参与获国家自然科学二等奖、国家级教学成果奖一等奖。从事先进材料多尺度力学及智能化设计研究,并基于机器学习发展了金属结构材料智能设计方法。相关工作发表在Science、Nat. Commun.、JMPS、IJSS、JAM等知名期刊。

Ziyuan Zhao, Daoxiu Li, Xirui Yan, Yan Chen, Zhe Jia, Dongqing Zhang, Mengxia Han, Xu Wang, Guiliang Liu, Xiangfa Liu, Sida Liu, Insights into the dual effects of Ti on the grain refinement and mechanical properties of hypoeutectic Al–Si alloys, J. Mater. Sci. Technol. 189 (2024) 44-59.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414