N09925镍基合金(以下简称N09925)因其良好的耐蚀性和力学性能,被广泛应用于石油天然气、核能、海洋、航空航天化工等行业。S32205双相不锈钢(以下简称S32205)组织由奥氏体相和铁素体相组成,由于其高强度、良好的塑韧性、较低的镍含量以及优异的耐蚀性,正在取代广泛使用的高含Ni奥氏体钢[1-2]。这两种材料优良的耐蚀性主要归功于其表面形成的钝化膜对金属基体的保护作用。一般而言,合金钢的腐蚀源自钢表面钝化膜的溶解破裂,而溶解速率与钝化膜特征密切相关。

钝化膜的特征会受到材料化学成分和组织的影响[3]。大量研究表明,S32205在3.5%(质量分数,下同)NaCl溶液中生成的钝化膜是具有n型和p型半导体特征的双层膜结构[4]。另有研究者认为,S32205形成的钝化膜外层主要由Fe2O3组成,内层主要由Cr2O3和少量FeO组成[5]。还有研究者认为,外层主要由Cr和Fe的氧化物组成,包括Cr2O3、CrO、Fe3O4和Fe2O3,内层主要由FeO组成。这种认识的差异主要是由于两相的钝化膜厚度和成分不均匀。与S32205相比,N09925镍含量较高,ABREU等[6]研究发现,Ni会改变氧化层的电导率,促进电阻更大的氧化膜的形成,所以Ni含量增加后形成的钝化膜更薄且更具保护性。NISHIMURA等[7]研究认为膜层中的Ni氧化物主要以Ni2+的形式存在于Fe氧化物中。但是研究者们对于Ni对钝化膜的作用仍然存在争议,且目前关于N09925钝化行为的研究较少,仅有的少量文献多集中于高温氧化条件,难以对两种材料的钝化膜特征进行比较,且两种材料的钝化膜特征及性能差异尚不清晰。因此,比较这两种合金表面钝化膜组成、结构与腐蚀特性之间的关系,对于深入理解金属腐蚀微观机制并进行材料的选择,具有重要的理论意义与应用价值。

笔者采用电化学测试和腐蚀模拟试验等方法,对S32205和N09925的钝化膜特征及耐蚀性进行了对比研究,利用X光电子能谱仪(XPS)对钝化膜的成分进行了表征,讨论了两种材料的电化学行为与钝化膜组成的关系。

1. 试验

1.1 试样及溶液

试验材料为商用S32205和N09925。S32205为固溶态,显微组织为铁素体和奥氏体,如图1(a)所示所示;N09925为固溶+时效处理状态,显微组织主要为奥氏体,如图1(b)所示。两种材料化学成分如表1所示。

| 材料 | 质量分数/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | Si | Mo | P | S | Mn | N | |

| S32205 | 0.022 | 22.27 | 5.58 | 0.46 | 3.32 | 0.022 | 0.001 0 | 1.19 | 0.178 |

| N09925 | 0.016 | 20.91 | 44.29 | 0.13 | — | 0.009 | 0.001 4 | 0.63 | — |

电化学测试试样尺寸为10 mm×10 mm×5 mm,在试样一端焊上铜导线并用环氧树脂密封,以保证测试面暴露面积为1 cm2。腐蚀模拟试验试样尺寸为10 mm×10 mm×3 mm,试验前用砂纸将试样逐级(至2000号)打磨,然后依次用去离子水和酒精冲洗,高压N2吹干,将试样放置在空气中自然钝化12 h后进行相关测试。电化学测试和腐蚀模拟试验溶液均采用由去离子水和分析纯化学试剂配制成的3.5%(质量分数)NaCl溶液。

1.2 试验方法

电化学测试采用Gamry 1010E电化学工作站,在常温常压电解池三电极体系中进行。工作电极分别为S32205和N09925,辅助电极为铂片(面积2 cm2),参比电极为饱和甘汞电极(SCE)。测试均在开路电位(OCP)稳定1 h后进行。电化学阻抗谱(EIS)测试使用的交流电压幅值为10 mV,频率为0.01~105 Hz。试验均在(25±1)℃的环境中进行,为保证试验结果的准确性,三种测试均至少重复3次。

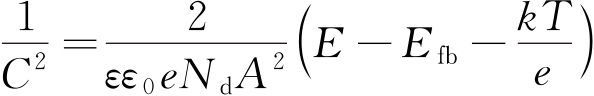

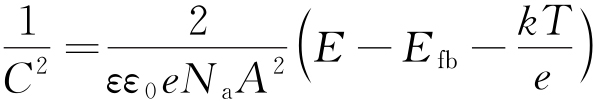

通过莫特肖特基(Mott-Schottky)分析方法对S32205和N09925表面钝化膜的半导体行为进行研究,测试电位步长为25 mV,测试频率为1 000 Hz,交流电压幅值为10 mV,Mott-Schottky关系式如式(1)~(2)所示。

n型半导体:

|

|

(1) |

p型半导体:

|

|

(2) |

式中:C为空间电荷电容;ε为氧化膜的介电常数(ε=15.6);ε0为真空介电常数(8.854×10-14 F·cm-1);e是电子电荷(1.602×10-19 C);Nd为n型半导体的电子施主密度;Na为p型半导体的空位受主密度;T为绝对温度;k为玻尔兹曼常数(1.38×10-23 J/K);E为外加电位;Efb为平带电势。

腐蚀模拟试验在1 L的烧杯中进行,将试样悬挂在烧杯内的聚四氟乙烯夹具上,浸泡在3.5%(质量分数)NaCl溶液中,浸泡时间为24 h。试验温度为25 ℃,烧杯采用盖子密封,防止溶液蒸发。试验结束后,取出试样,用去离子水清洗,无水乙醇脱水,高压空气吹干。利用Thermo Scientific K-Alpha型XPS对浸泡后生成的钝化膜进行测试,激发源为单色的Al Kα射线,工作电压12 kV,分析室真空度优于5.0×10-5 Pa。对测试后的XPS图谱用C1s外标法进行谱线能量校正,然后采用XPSpeak 4.1软件进行谱峰标定。

2. 结果与讨论

2.1 Mott-Schottky曲线

图2显示了在S32205和N09925表面形成的钝化膜的Mott-Schottky曲线均分为A和B两个区。其中,较低电位的A区斜率为正,表示钝化膜的n型半导体特性,而较高电位的B区斜率为负,表示钝化膜的p型半导体特性。根据点缺陷模型,电子给体主要是氧空位和金属间隙,而主要受体是阳离子空位。根据钝化膜中的主要缺陷,钝化膜在不同的势能区表现出n型或p型半导体特性。一般来说,MoO3、Fe2O3、FeOOH表现出n型半导体特性,而NiO、Ni(OH)2、Cr2O3和Fe3O4主要表现为p型半导体特性[8]。CARMEZIM等[9]认为,n-p异质结的特征应该解释为存在一种双层结构的钝化膜,其中具有不同半导体行为的物质分别富集在外层膜和内层膜中。

根据Mott-Schottky曲线对应直线段的斜率,分别计算了S32205和N09925的n型和p型半导体区的施主密度(Nd)和受主密度(Na)。由计算结果可见,N09925的缺陷密度低于S32205,两种材料的施主和受主密度均在同一数量级(1021),文献[8]表明这一数量级属于钝化良好的耐蚀合金的缺陷密度。据报道[10],缺陷密度随着钝化膜电导率的增加而增加。因此,在较低的电位下,N09925的缺陷密度较低,这可能导致钝化膜的维钝电流密度较低。

2.2 钝化膜成分

由图3可见:Cr 2p3/2谱的信号由三个峰组成,分别是金属Cr(574.1 eV)、Cr2O3(576.4 eV)和Cr(OH)3(577.3 eV);Fe2p3/2谱由金属Fe(706.6 eV)、Fe3O4(707.8 eV)、FeO(709.4 eV)、Fe2O3(710.9 eV)和FeOOH(711.8 eV)五个峰组成[4]。由此可见,钝化膜中Fe2+和Fe3+同时存在。在两种材料的钝化膜中,Ni 2p3/2谱的峰区别最大,S32205仅存在金属Ni(852.6 eV)峰,而N09925钝化膜中除金属Ni外,还存在NiO(853.8 eV)和Ni(OH)2(855.6 eV)[2]。O谱由O2-(529.8 eV)、OH-(531.4 eV)和H2O(533 eV)组成,O2-和OH-分别对应氧化物和氢氧化物。

由表2可见:S32205表面钝化膜中Cr的氧化物和氢氧化物的质量分数均高于N09925;从两种材料基体元素质量分数来看,S32205和N09925表面钝化膜均出现Cr元素的富集。S32205表面钝化膜中仅含有质量分数为6.19%的Ni,而N09925表面钝化膜中含金属Ni、NiO和Ni(OH)2,总质量分数约为31%。

| 材料 | 质量分数/% | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Cr2O3 | Cr(OH)3 | Fe | Fe3O4 | FeO | Fe2O3 | FeOOH | Ni | NiO | Ni(OH)2 | |

| S32205 | 8.5 | 25.69 | 15.19 | 21.07 | 6.83 | 7.71 | 4.80 | 4.02 | 6.19 | — | — |

| N09925 | 12.39 | 22.03 | 12.26 | 10.03 | 5.05 | 1.75 | 2.60 | 2.72 | 25.71 | 4.55 | 0.91 |

2.3 EIS曲线

所有的EIS数据都经过Kramers-Kronig变换进行验证,并满足线性条件的约束。由图4可见:S32205和N09925的Nyquist图都显示为未完全的容抗弧,表明材料存在钝化行为[11],且N09925的Nyquist图容抗弧半径大于S32205,表明N09925表面钝化膜的保护性较好;两种材料Bode图高频区的阻抗约为10Ω·cm2,并随频率的降低而增加,当频率为0.01 Hz时,N09925的阻抗值明显高于S32205;在中频区,N09925的相位角高于S32205,这也验证了N09925表面钝化膜致密性和保护性均更好[12]。此外,各相位角曲线在低频区出现另一峰值,这与基体与膜界面的电荷转移有关。

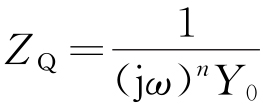

使用图5所示等效电路对两种材料的EIS数据进行解析。其中,Rs为溶液电阻,Rf和Rt分别表示钝化膜电阻和溶液/膜界面电荷转移电阻,钝化膜的电容和界面电容是非理想电容,故分别用恒相位角元件Q1和Q2表示。Q常用于表面电流分布不均或表面粗糙度增大的情况,其阻抗由式(3)给出。

|

|

(3) |

式中:j为虚数(j2=1);Y0为比例常数;ω为角频率;n为经验指数,通常为0.5~1。当n=0.5时,Q代表Warburg阻抗;当n=1时,Q代表纯电容元件;当0.5<n<1时,Q代表频率空间中介电弛豫时间的分布。

表3给出了EIS拟合后得到的数据结果。其中,N09925和S32205的膜层电阻(Rf)受离子溶解的影响,N09925的Rf远大于S32205,说明N09925表面钝化膜保护性更好。同时,N09925的Rt大于S32205,表明N09925的电荷传递过程阻力较大。此外,S32205的n略低于N09925,说明N09925表面形成的钝化膜具有更高的均匀性[10]。N09925的总电阻(Rf+Rt)约为1 291 kΩ,高于S32205(371 kΩ),表明N09925比S32205具有更好的耐蚀性。

| 材料 | Rs/(Ω·cm2) | Q1 | Rf/(Ω·cm2) | Q2 | Rt/(Ω·cm2) | ||

|---|---|---|---|---|---|---|---|

| Y1/(Ω-1·s-n·cm-2) | n1 | Y2/(Ω-1·s-n·cm-2) | n2 | ||||

| S32205 | 9.67 | 3.81×10-5 | 0.89 | 24.38 | 1.18×10-5 | 0.87 | 3.71×105 |

| N09925 | 9.07 | 1.50×10-4 | 1 | 1 244 | 3.01×10-5 | 0.93 | 1.29×106 |

2.4 S32205和N09925表面钝化膜保护性差异的原因

2.4.1 Ni元素作用

对比S32205和N09925的化学成分可以发现,N09925的Cr含量与S32205相差不大,而N09925的Ni含量约为S32205的8倍。由图5阻抗测试结果可知,N09925的阻抗值约为S32205的2倍,说明Ni对于提高钝化膜的保护性是有益的。Ni元素相比Fe和Cr元素更不容易被氧化,因此Ni元素在最靠近氧化物与基体界面区域以金属状态富集。Ni阻挡层的存在,降低了Fe和Cr整体的溶解速率。

2.4.2 钝化膜结构

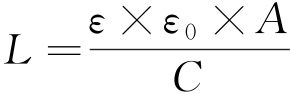

通常,钢表面的钝化膜处于动态平衡状态,稳态钝化膜的厚度取决于其在金属与膜界面的生长速率和在膜与溶液界面的溶解速率。钝化膜厚度可由式(4)估算。

|

|

(4) |

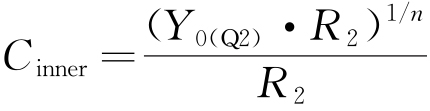

式中:L为钝化膜厚度;ε为氧化膜的介电常数;ε0为自由空间的介电常数(8.854 2×10-14 F/cm);A为工作电极暴露面积;C为钝化膜总电容,可以由内(Cinner)外(Couter)界面的电容计算所得,见式(5)~(7)。

|

|

(5) |

|

|

(6) |

|

|

(7) |

从钝化膜结构角度看,通过计算得出S32205和N09925表面钝化膜厚度分别为3.4 nm和0.6 nm。表明Ni含量增加,钝化膜厚度减小,这与N09925有较低的缺陷密度是一致的。由于N09925中Ni含量高于S32205,较多的Ni成为阻挡层抑制Fe和Cr的溶解,同时N09925中缺陷更少,膜层更致密,这由图4中N09925具有更大的相位角可见,说明N09925表面钝化膜更稳定且具有更好的保护性和耐蚀性。

3. 结论

(1)S32205双相不锈钢和N09925镍基合金表面的钝化膜都呈现n-p型半导体特性,但S32205双相不锈钢表面钝化膜的缺陷密度高于N09925镍基合金。

(2)S32205双相不锈钢表面钝化膜的主要成分为Cr2O3、Cr(OH)3、Fe氧化物和氢氧化物,以及金属Ni,而N09925镍基合金表面钝化膜的主要成分除Cr和Fe的氧化物、氢氧化物以外,还含有较多金属Ni以及Ni的氧化物和氢氧化物。N09925镍基合金表面钝化膜中的Ni含量明显高于S32205双相不锈钢,这使其钝化膜更致密且具有更好的保护性。

(3)N09925镍基合金的阻抗值更高,其膜层电阻和电荷传递电阻均高于S32205双相不锈钢,表明N09925镍基合金表面钝化膜的保护性高于S32205双相不锈钢。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414