| 编号 | 材料 | 外径/mm | 壁厚/mm | 长度/mm | 类型 | 制造标准 |

|---|---|---|---|---|---|---|

| 1号 | 20号钢 | 108 | 5 | 300 | 无缝钢管 | GB/T 8163—2018 |

| 2号 | 20G钢 | 108 | 5 | 300 | 无缝钢管 | 5310—2013GB |

| 3号 | L360NB钢 | 219 | 6 | 300 | 无缝钢管 | GB/T 9711—2017 |

在油气生产环境中,管道选材通常根据介质特性、运行工况、服役寿命以及材料的加工工艺性能、焊接性能等因素,再结合技术经济比选后确定[1]。油气田集输管道选择的材料类型和规格主要基于管道强度设计的原则,同时也会考虑一定的腐蚀裕量(通常为2~3 mm)[2]。由于碳钢材料具有制造工艺成熟、焊接工艺可靠、价格低廉等优点,大多数集输管道选用碳钢,如20号、20G和L360NB钢等。其中,20号和20G钢的力学性能相近,主要应用于低压、低流速等常规工况;L360NB钢的抗拉强度和屈服强度较高,主要应用于管道输送内压较大或外部承载较高的情况[3]。然而,相关标准规范对三种材料的耐腐蚀性能均未做出要求。

油气田开发中往往伴随高矿化度地层水,部分区块还含有CO2和H2S酸性气体,导致碳钢管道的析氢腐蚀风险较高[4]。目前,关于20号碳钢管道在油气田环境中的腐蚀性研究相对较多,且研究手段集中于单一的常温常压浸泡腐蚀试验或电化学试验,针对多种碳钢材料在高温高压动态腐蚀环境中的腐蚀行为对比分析鲜有报道[5-6]。因此,笔者采用电化学测试和高温高压动态腐蚀试验,对比分析了20号、20G和L360NB钢三种常用管道材料在模拟现场典型油气集输工况下的腐蚀行为。

1. 试验

1.1 试样

试验材料为某油田库存的20号钢、20G钢和L360NB钢管材,其基本信息见表1,化学成分见表2。对比相应制造标准可知,所选管材的化学成分未见异常。

| 材料 | %质量分数/ | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Ni | Nb | V | Ti | Cu | Al | |

| 20号钢 | 0.18 | 0.21 | 0.42 | 0.019 | 0.005 7 | — | <0.005 | 0.015 | <0.005 | <0.005 | <0.001 | 0.011 | 0.003 1 |

| 20G钢 | 0.19 | 0.21 | 0.53 | 0.011 | 0.003 1 | 0.04 | 0.023 | 0.035 | <0.005 | <0.005 | 0.001 6 | 0.09 | 0.005 4 |

| L360NB钢 | 0.13 | 0.39 | 1.33 | 0.014 | 0.0047 | 0.067 | 0.024 | 0.044 | 0.039 | <0.005 | 0.028 | 0.065 | 0.034 0 |

1.2 电化学测试

将三种管材加工成尺寸为ϕ10 mm×4.0 mm的圆片试样,用导线焊接后采用快速环氧王(型号CMR3)镶嵌,露出圆片的另一个面作为工作面,固化后采用240号、400号、600号和800号SiC砂纸逐级打磨试样表面直至镜面,相邻两次打磨的方向相互垂直,然后放置于丙酮中超声波清洗5 min,再置于无水乙醇中超声波清洗5 min,之后用吹风机冷风吹干或自然晾干,用滤纸包裹后放置于干燥器中待用。

在常温常压下,采用电化学工作站(武汉科思特仪器股份有限公司的C235型电化学工作站,基本参数:电压控制范围-10~10 V、槽压为±21 V;电流控制范围±1.0 A;电位分辨率10 μV,电流分辨率1 pA),对三种管材进行电化学测试。采用三电极体系,工作电极为管材试样,辅助电极为Pt电极,参比电极为饱和KCl甘汞电极(SCE),试验温度为(20±1)℃。根据我国西部某油田现场典型采出水的化学成分(见表3),采用NaHCO(分析纯)、Na2SO4(分析纯)、CaCl2(分析纯)、MgCl2(分析纯)、NaCl(分析纯)、KCl(分析纯)、KBr(分析纯)、去离子水(一级水)等配制模拟采出水溶液作为试验溶液,采用NaOH或HCl调节溶液pH。

| Ca2+/(mg·L-1) | Mg2+/(mg·L-1) | Cl-/(mg·L-1) | SO42-/(mg·L-1) | HCO3-/(mg·L-1) | Na++K+/(mg·L-1) | Br-/(mg·L-1) | pH |

|---|---|---|---|---|---|---|---|

| 547.05 | 2 019.33 | 122 162.12 | 600 | 288.62 | 63 699.82 | 160 | 6.2 |

分别测试三种管材试样的开路电位、电化学阻抗谱(EIS)和极化曲线。电化学阻抗谱测试的频率范围为5 mHz~100 kHz,采用信号为幅值10 mV的正弦波,并用ZSimp Win10软件对数据进行拟合,获得电化学腐蚀过程的等效电路和电化学参数。极化曲线的扫描速率为0.5 mV/s,电位范围-1~0.2 V(相对于SCE)。

1.3 高温高压动态腐蚀试验

为了确保还原集输管道实际的腐蚀程度,采用室内多相动态高温高压反应釜检测装置(美国CORTEST公司,Cortest型号,最大容积为5 L,最高试验压力为70 MPa,最高试验温度为350 ℃),其由温度传感器控制系统、压力传感器控制系统、流速控制系统等部分组成。通过高纯N2、H2S和CO2混合气体模拟实际集输管道内的气相腐蚀介质,采用模拟采出水溶液替代管道内的液体介质。

将三种管材加工成矩形试片(见图1),每种管材设置3个平行试样,尺寸为50 mm×10 mm×3 mm(含ϕ5 mm的孔)。采用240号、400号、600号和800号SiC砂纸逐级打磨试片的6个工作面直至镜面,相邻两次打磨的方向相互垂直。使用游标卡尺精确测量并记录试片长、宽、高与小孔直径(精度0.01 mm),再分别用丙酮和无水乙醇超声清洗5 min,之后用吹风机冷风吹干或自然晾干,用滤纸将试片包裹住,放置于干燥器中,待24 h后再测量质量(精度0.1 mg)。

试验前,先将釜内彻底清洗干净,再将试验溶液导入高压釜内,用螺栓将试片固定在试片盘上并快速将高压釜密封。之后连续通入高纯N2(纯度99.999 9%)除氧2 h,高压釜升温至预定温度后,按表4所示试验参数通入H2S、CO2气体,逐渐升压至所需分压后继续通入N2,当压力达到指定总压后关闭阀门,此时开始试验并计时。

| 温度/℃ | 总压/MPa | H2S体积分数/% | CO2体积分数/% | 流速/(m·s-1) | 试验时间/h |

|---|---|---|---|---|---|

| 60 | 2 | 0.02 | 3.4 | 0.5 | 336 |

按照JB/T7901—1999《金属材料实验室均匀腐蚀全浸试验方法》标准中推荐的试验时间168~336 h,选择本试验时间为336 h。试验完成后降温、泄压、拆釜,对取出的试样进行宏观分析,包括腐蚀产物膜的分布、颜色、形状、厚度等特征,并采用扫描电镜(SEM)观察腐蚀产物的微观形貌和分布,同时借助扫描电镜附带的能谱仪(EDS)测试腐蚀产物的成分。

按SY/T 5273—2014《油田采出水处理用缓蚀剂性能指标及评价方法》标准,采用0.1 L标准盐酸(分析纯)、7 g六亚甲基四胺(分析纯)、1 L去离子水配制碳钢材料去膜液,将试样浸泡在去膜液中5 min,待表面腐蚀产物膜完全脱落后取出,用去离子水反复冲洗试样表面,再用无水乙醇脱水3~5 min。之后将试样完全吹干,用滤纸包裹好再置于干燥器中24 h后,用电子天平(精度0.1 mg)称量,再通过式(1)和式(2)计算试样的均匀腐蚀速率。

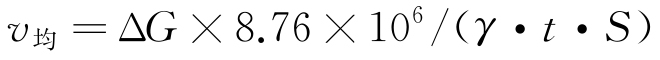

|

|

(1) |

式中:ΔG为试片的质量损失量,g;γ为材料的密度,取7.8 g·cm-3;t为试验时间,h;S为试片表面积,mm2;v均为试片的均匀腐蚀速率,mm·a-1。

其中,试片表面积S计算公式见式(2)。

|

|

(2) |

式中:l为试片的长度,mm;w为试片的宽度,mm;h为试片的高度,mm;d0为试片的圆孔直径,mm。

采用超景深显微镜(德国蔡司公司的Smart Zoom5型号,分辨率1 μm,最小放大倍率10倍,最大放大倍数1 010倍)对试片表面的最大点蚀深度进行测量,按式(3)计算点蚀速率。

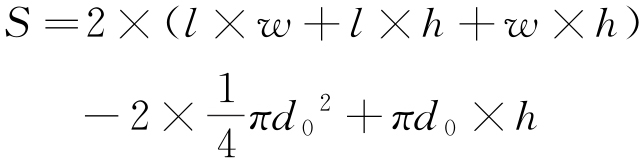

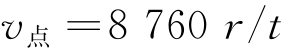

|

|

(3) |

式中:r为最大点蚀深度,mm;v点为点蚀速率,mm·a-1。

2. 结果与讨论

2.1 电化学行为

由图2可知:在相同的腐蚀环境中,20号钢和20G钢试样的开路电位变化趋势表现相似,均随测试时间的延长呈不平稳的状态,这可能与试样表面状态有关;而L360NB钢试样的开路电位随时间的变化曲线相对平稳;在800 s以后三种管材试样的开路电位波动均小于0.01 V,这意味着试样已经达到了满足电化学阻抗测试要求的准稳态。此外,开路电位反映了金属发生电化学腐蚀的热力学趋势,也是阴、阳极反应的耦合电位,开路电位越正,金属材料的热力学稳定性越好,发生腐蚀的倾向越小[7-8]。图2中20号钢和20G钢试样的开路电位均比L360NB钢低,但三种钢试样的开路电位差值较小,仅在0.02 V左右,可认为20号钢、20G钢和L360NB钢的热力学稳定性接近,发生腐蚀的倾向也相似。

由图3可知,三种管材试样在模拟采出水溶液中的电化学阻抗谱均显示为单一的容抗弧特性,表明电极过程的控制步骤为电化学电荷传递过程。容抗弧的半径反映了电荷转移电阻的大小,容抗弧半径越大,电荷转移的电阻就越大,材料的耐蚀性越好[9-10]。综上可见,在该腐蚀环境中L360NB钢的耐蚀性相对于20G钢和20号钢稍好一些。

采用图4所示R(QR(LR))等效电路模型对电化学阻抗谱进行拟合,等效元件分别为溶液电阻Rs,电化学转移电阻Rt,感抗L,RL值反映了吸附的腐蚀产物对电极过程的阻碍作用。由图3可见,拟合曲线与试验所得实际曲线吻合程度较高。其中Rt越大,电荷转移过程越不容易进行,材料的耐蚀性越好[11-12]。由表5可知,在相同腐蚀环境中,20号钢、20G钢和L360NB钢试样的Rt分别为138.9,180.3,269.1Ω·cm2,这说明L360NB钢的耐腐蚀性能稍优于其他两种钢材,但差别较小,因此可近似认为其耐蚀性基本处于相同等级。

| 试样 | Rs/(Ω·cm2) | Q | Rt/(Ω·cm2) | L/(H·cm-2) | RL/(Ω·cm2) | |

|---|---|---|---|---|---|---|

| Y0/(S·s-n·cm2) | n | |||||

| 20号钢 | 1.138 | 7.065×10-4 | 0.723 1 | 138.9 | 239.6 | 175.9 |

| 20G钢 | 0.900 2 | 6.489×10-4 | 0.727 7 | 180.3 | 216.1 | 552.2 |

| L360NB钢 | 0.787 3 | 7.589×10-4 | 0.714 7 | 269.1 | 137.0 | 475.6 |

图5为三种管材试样在模拟采出水溶液中的极化曲线。在该环境中,三种试样均表现为阳极溶解特征(金属作为阳极发生氧化反应的电极过程),没有出现钝化曲线平台,L360NB钢试样的极化曲线相对于其他两种管材向左上方移动,自腐蚀电位较20号钢和20G钢试样稍高,这与开路电位测试结果一致;L360NB钢试样的极化电流密度也较小,即在相同腐蚀环境中,L360NB钢的腐蚀速率较低。

2.2 高温高压动态腐蚀行为

2.2.1 腐蚀产物形貌

由图6可见,三种管材试样表面均附着了一层较薄的黑色腐蚀产物膜,且较为致密、均匀;选取其中2个试片进行清洗去膜,去膜后三种管材试样表面均光滑、平整,主要发生了均匀腐蚀。

对未去膜的试样表面进行了SEM观察,如图7所示。可见,三种管材试样的腐蚀形貌非常相近,表面铺满了一层腐蚀产物,部分区域呈现散布的颗粒状,放大观察发现颗粒呈现不规则的多面体或球体(粒径约为10~30 μm),且互相紧挨并堆积,与表面的附着力较小。同时,在平坦处也可见明显的裂纹,表明腐蚀产物并不是连续完整地均匀分布在基体表面,腐蚀产物膜存在脱落现象,腐蚀介质渗入膜内引起了金属管材的持续腐蚀损失。

2.2.2 腐蚀产物成分

由图8可见,三种管材试样表面腐蚀产物的主要组成元素相近,为C、O、S和Fe元素,其中20号钢表面腐蚀产物中的C含量大于20G钢和L360NB钢,其余元素含量相近。由此推断,在模拟采出水溶液中,三种钢材的腐蚀主要是由CO2和H2S引起的,其腐蚀产物主要组成为FeCO3和FeS。

2.2.3 均匀腐蚀速率

由表6可见,三种管材试样的均匀腐蚀程度相近,且腐蚀速率按从大到小的排序为20号、20G、L360NB。按照NACE RP-0775—2018《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》标准规定,三种管材试样均发生中度腐蚀。若管道设计的腐蚀余量为2 mm,设计寿命为30 a,根据均匀腐蚀速率换算成剩余寿命约为26 a,管道的安全服役寿命缩短。

| 材料 | 腐蚀前试片质量/g | 腐蚀后试片质量/g | 失量/g质量损 | 长/mm | 宽/mm | 厚/mm | 面积/cm2 | 均匀腐蚀速率/(mm·a-1) | |

|---|---|---|---|---|---|---|---|---|---|

| 测试值 | 平均值 | ||||||||

| 20号钢 | 8.730 9 | 8.705 8 | 0.025 1 | 39.91 | 9.98 | 3.02 | 10.979 3 | 0.075 9 | 0.076 4 |

| 8.555 3 | 8.530 2 | 0.025 1 | 39.92 | 9.84 | 2.98 | 10.821 9 | 0.077 0 | ||

| 20G钢 | 8.541 0 | 8.516 8 | 0.024 2 | 39.90 | 9.79 | 2.99 | 10.783 9 | 0.074 5 | 0.075 1 |

| 8.464 2 | 8.439 4 | 0.024 8 | 39.86 | 9.89 | 2.99 | 10.859 4 | 0.075 8 | ||

| L360NB钢 | 8.569 9 | 8.545 7 | 0.024 2 | 39.88 | 9.85 | 2.98 | 10.820 3 | 0.074 3 | 0.074 5 |

| 8.640 0 | 8.615 5 | 0.024 5 | 39.85 | 9.87 | 3.03 | 10.879 4 | 0.074 8 | ||

2.2.4 点蚀速率及深度

由图9可知,三种管材试样表面点蚀坑均接近半球形,沿厚度方向逐渐发生金属腐蚀损失。点蚀坑一旦形成,就会形成“闭塞电池”,坑内为活化态,坑外为钝态,从而形成活态-钝态微电偶腐蚀电池,从而引起坑内酸化,随着时间的推移,点蚀深度将会不断增加[13]。

由表7可知,三种管材试样的点蚀坑深度较为接近,点蚀速率按从大到小的排序为20号钢、20G钢、L360NB钢。

| 材料 | 点蚀深度/μm | 点蚀速率/(mm·a-1) |

|---|---|---|

| 20号钢 | 7.5 | 0.175 5 |

| 20G钢 | 7.0 | 0.182 5 |

| L360NB钢 | 6.7 | 0.174 7 |

需要说明,点蚀是沿壁厚方向的纵向深入的,对均匀腐蚀速率的发展影响甚微。若管道设计的腐蚀余量为2 mm,设计寿命为30 a,根据点蚀速率计算得到剩余寿命约为11 a,管道的安全服役寿命明显缩短。

3. 结论

(1)在常温常压工况下,L360NB钢试样在模拟采出水溶液中发生腐蚀趋势相对较小,20G钢和20号钢试样发生腐蚀趋势基本相同,但总体而言三种管材在该腐蚀环境中的腐蚀趋势比较接近。

(2)在高温高压工况下,三种管材试样均发生了明显的均匀腐蚀和点蚀,腐蚀产物较为致密地覆盖在材料表面,20号钢、20G钢和L360NB钢试样的均匀腐蚀速率分别为0.076 4 mm·a-1、0.075 1 mm·a-1、0.074 5 mm·a-1,点蚀速率分别为0.175 5 mm·a-1、0.182 5 mm·a-1、0.174 7 mm·a-1,均较为接近。同时,三种管材试样的点蚀速率均较其均匀腐蚀速率大,可见点蚀的发展速率对管道整体的危害性比均匀腐蚀要大。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414