作者简介 刘立伟博士,中国科学院苏州纳米技术与纳米仿生研究所研究员,博士生导师,苏州格瑞丰纳米科技有限公司董事长,长期从事高质量薄层石墨烯材料制备,基础器件物理性能研究,石墨烯防护涂层应用研究,以及石墨烯防腐涂料产业化推动工作。近年来,主持参与完成40余项国家、中国科学院、省部级科研项目,在Adv. Mater., Adv. Func. Mater., ACS nano, Scientific Reports, Phys. Rev. B, Appl. Phys. Lett., Small., Chem. Matter., Nano Lett., Carbon 等国际主流期刊发表石墨烯领域相关工作100余篇。获国家发明专利授权30余项。参与起草《石墨烯锌粉涂料》、《涂料中石墨烯材料的测定》、《公路桥梁钢结构石墨烯锌粉防腐涂料》等标准。主要学术兼职包括:国家石墨烯标准化推进工作组成员,国家石墨烯产品质量监督检验中心顾问委员,江苏省石墨烯产业技术创新战略联盟秘书长,全国钢标准化技术委员会碳素材料分技术委员会薄层石墨材料工作组委员,常州市战略性新兴产业专家咨询委员会委员,Nature出版集团Scientific Reports 期刊编委会成员。 石墨烯锌粉涂料技术和应用进展 Technology and Application Progress of Graphene Zinc Coatings 刘立伟1,2 (1. 中国科学院苏州纳米技术与纳米仿生研究所,江苏苏州215123;2. 苏州格瑞丰纳米科技有限公司,江苏苏州215123) 摘要: 石墨烯锌粉涂料体现了新材料、新机理和卓越性能的特征,成为涂料行业的一个突破性创新。文章综述了石墨烯锌粉涂料的技术发展和应用现状。石墨烯独特的原子片层结构和不可渗透性,以及优异的力、热、电性能,贡献了石墨烯锌粉涂料新的防护机理。石墨烯的物理屏蔽作用、活化锌粉作用以及增强力学强度作用,在高性能石墨烯锌粉涂料中发挥了主导作用。石墨烯锌粉涂料优先物理屏蔽主导防护机理,与传统环氧富锌涂料优先阴极保护机理有着本质差异。石墨烯锌粉涂料在防腐性能、力学性能、施工性能以及节约锌粉和节能降碳等方面,均体现出明显优势,石墨烯低锌和石墨烯锌粉双涂层更具有创新优势。总结了近期石墨烯锌粉涂料在桥梁、风电、化工、水电、建筑、集装箱等领域的应用案例和现状。最后,指出石墨烯锌粉涂料技术和替代传统环氧富锌涂料的应用发展趋势,以及对钢结构长效保护的技术创新价值。 关键词: 石墨烯锌粉涂料;不可渗透性;活化锌粉;石墨烯锌粉双涂层 参考文献标准著录格式: 刘立伟. 石墨烯锌粉涂料技术和应用进展[J]. 涂料工业,2024,54(10):73-82. LIU L W. Technology and application progress of graphene zinc coatings[J]. Paint & Coatings Industry,2024,54(10):73-82. 20世纪30年代,澳大利亚工程师最先开发出无机富锌涂料,1943—1944年,英国工程师开始有机富锌的研究,20 世纪60 年代环氧富锌开始大量应用。几十年来,环氧富锌由于具有较好的防腐施工性能,一直是工业防腐、重防腐涂层的一种通用选择。然而,环氧富锌需要大量的锌粉来提高锌粉-锌粉、锌粉-基底钢材之间的电接触和维持阴极保护。从材料、防护机理、涂装性能和应用方面,环氧富锌还存在锌粉利用率低,抗渗透、耐腐蚀性差,涂层脆、易开裂等一些不可调和的技术和应用缺陷,体系仍不完善。 石墨烯锌粉涂料是采用了石墨烯新材料,并结合成膜基料,以及锌粉、填料、助剂等材料组成的新型高性能涂料。随着多年研发和技术应用,对石墨烯锌粉涂料的机理、优势和价值的认识也在不断深入。石墨烯材料具有独特原子片层结构和多种优异物理性能,石墨烯的不可渗透性、界面黏附性、优异的力学性能以及石墨烯高导电性、载流子浓度自适应可调性,在石墨烯锌粉涂料防护中发挥了主导作用,其独特的协同腐蚀防护机制与传统环氧富锌涂料有着明显区别。在防腐工业发展中,石墨烯材料推动了高性能石墨烯锌粉涂层技术的出现,为节省稀缺的锌粉金属资源和节能降碳,缩短钢结构设计使用年限和涂层耐久年限之间的巨大差距提供了创新解决方案。 1 石墨烯新材料推动石墨烯锌粉涂料技术发展 1.1 石墨烯不可渗透性和原子片层阻隔 石墨烯是单层碳原子以蜂窝形式组成的二维片层晶体,是已知最薄的材料,原子厚度约0.1 nm,原子力显微镜测定的层间厚度约为0.34 nm。一个碳六元环包含2个碳原子,其面密度为0.77 mg/m2,单层石墨烯比表面积可高达2 630 m2/g。其示意图和几何参数见式(1)和表1。 表1 石墨烯的几何结构参数 Table 1 Geometric structure parameters of graphene 考虑碳原子的范德华半径(rvdw),石墨烯每个蜂窝形碳原子环中心可供渗透的直径尺寸仅为0.064 nm[式(2)],高质量无缺陷石墨烯晶体,具有优异的力学性能,对所有原子、离子和气体分子不可渗透,即对所有腐蚀介质均不可渗透。 Nielsen 给出了一个简单片层屏蔽的模型和方程,描述石墨烯-聚合物复合体系的渗透几率(P),当石墨烯的体积分散较大,或径厚比较大,堆叠程度较小,平行取向较高,则渗透几率小,屏蔽效果好。因此,屏蔽效果的实际情况比较复杂,和石墨烯尺寸、结构、分散取向程度、添加量等都有关系。 1.2 石墨烯锌粉涂料技术发展 具有独特的二维原子片层结构的石墨烯,自2004年出现以来,逐渐被揭示了具有不可渗透性、界面黏附性以及优异的力学和电学性能,这些优异的性能为提升涂层的力学、防腐等性能提供了可能(表2)。石墨烯材料与传统涂料行业应用融合,产生了石墨烯锌粉涂料,充分发挥了石墨烯的优异性能,在节约大量金属锌粉的情况下,大大增强了防腐性能,突破了钢结构重防腐一定要“富锌”的传统认知。 表2 高质量石墨烯的结构、物理性能和增强石墨烯锌粉涂料性能的关系 Table 2 The relationship between the unique structure,excellent physical properties and enhanced graphene zinc coating properties of high quality graphene materials 最早探索石墨烯薄膜用于金属防腐可以追溯到2011 年,Chen 等利用化学气相沉积方法在Cu 和Cu/Ni合金上制备石墨烯薄膜,可以保护金属不被高温下气体和室温双氧水氧化。由于石墨烯相较于一般金属具有更正的电化学电极电势(以饱和甘汞电极为参比电极,石墨烯:0.2 V,碳钢:-0.7 V,金属锌:-1.02 V,金属铝:-1.1 V),这种直接单独使用石墨烯薄膜防止金属腐蚀的方法受限于石墨烯膜的缺陷和破损处的加速腐蚀。 相比单独使用石墨烯薄膜,使用石墨烯微片复合涂层更具有现实应用价值。石墨烯结合树脂和填料,形成复合防腐涂层,能够实现石墨烯导电通路的调控,有效解决上述加速腐蚀问题,并能发挥石墨烯多种优势,为金属涂层防护带来革命性的技术突破。2012年,Chang等最早报道了石墨烯和聚合物复合涂层的耐腐蚀增强性能,将石墨烯片层分散在聚苯胺基体中构成复合涂层,相对没有石墨烯的聚苯胺(PANI)和传统添加黏土的聚苯胺涂层,O2 和H2O的渗透率降低了70%,复合涂层下金属基底的腐蚀速率与PANI涂层下金属基底相比降低了1个数量级,实现了良好的物理阻隔效应并增强了防腐性。 2015年以来石墨烯锌粉涂料研究率先在国内发展起来,国外的石墨烯锌粉涂料研究紧随其后,但研究数量不多。一些综述文章很好地介绍了国内外石墨烯锌粉涂料的基础研究进展。最初石墨烯锌粉涂料的研究集中在使用氧化石墨烯(GO)、还原氧化石墨烯(rGO),研究其对环氧锌粉涂料的屏蔽和阴极保护的相对增强,但由于含有亲水的含氧官能团和面内拓扑缺陷和空洞缺陷,不能体现良好的分散和抗渗透性,而且,氧化程度的一致性不可控,导致这些研究并没有达到很理想的耐盐雾性能提升。 高质量薄层石墨烯和分散技术的发展,解决了针对涂料应用的石墨烯原材料稳定分散的问题,推动了高性能石墨烯锌粉涂料的快速发展。高质量石墨烯在保持本征石墨烯的独特片层结构和优异的物理性质的同时,还具有超高纯度和一致稳定性,让干膜金属锌含量低至30%的低锌涂料不仅具有持续物理屏蔽作用,而且还具有阴极保护作用。石墨烯锌粉涂层在耐中性盐雾、耐冷凝性方面是传统环氧富锌涂层2~5倍,在附着力、抗开裂、柔韧性、施工容忍性等方面远远超过传统环氧富锌涂层。国内在石墨烯低锌环氧涂料研究方面具有引领性,力学性能、耐中性盐雾性远高于环氧富锌涂料。 随着对石墨烯锌粉涂料防护机理研究的深入,逐步揭示了石墨烯锌粉涂料与传统环氧富锌涂料的防护机理的差异。与传统环氧富锌涂料的前期阴极保护过渡到后期物理屏蔽过程的防腐机理不同,石墨烯锌粉涂料是前期石墨烯发挥持久的物理屏蔽作用,过渡到后期石墨烯活化锌粉的阴极保护机制。石墨烯锌粉涂料中,石墨烯材料起到了主导作用。传统环氧富锌涂料性能依赖锌粉的含量、纯度、尺寸,而石墨烯锌粉涂料性能依赖石墨烯的含量、纯度、尺寸分布。 石墨烯锌粉涂料由最初的国家政策驱动逐渐转变到创新企业驱动,在桥梁、化工、水电、风电、集装箱、基建钢结构等领域应用案例已逐渐增多。在众多研究院所、创新企业和研发工程师的推动下,起草、发布并实施的行业标准和团体标准逐渐增多,设计院和终端业主接受度逐渐增加,替代传统环氧富锌涂层体系的趋势已进入加速阶段。在推动行业发展方面,石墨烯锌粉涂料将突破现有技术局限,以及现有的涂层配套体系规则,改变现有防腐市场竞争格局。 2 传统环氧富锌涂料技术应用缺陷 传统环氧富锌涂料,为保持有效的阴极保护作用,通常锌含量高达80%(表3)才能维持阴极保护。然而,由于环氧、绝缘填料阻隔,产生了大量孤立的没有电化学活性的锌粉。随着腐蚀发生,活性锌粉逐渐被氧化成绝缘的锌盐,锌粉和基材间的导电通路被破坏,阴极保护失效。即使85%以上的锌含量也无法对基材提供长效阴极保护,仅有与钢材连通的20~30 μm 内的25% 的锌粉能参与阴极保护作用。 表3 环氧富锌涂料和石墨烯锌粉涂料标准对锌含量的要求 Table 3 Standard requirements for zinc content in epoxy rich zinc coatings and graphene zinc coatings 环氧富锌涂料大量使用锌粉导致涂层耐水、抗渗透性降低。为了让锌粉紧密连接,其颜料体积浓度(PVC)较大,大于临界颜料体积浓度(CPVC)。这种情况下环氧树脂不能充分吸附在锌粉表面,锌粉颗粒、锌粉-环氧树脂之间存在大量孔隙,水、电解液可以渗透到基材发生电偶腐蚀。Wicks等在《有机涂料科学与技术》一书中将富锌底漆描述为“用不完整的涂层对钢进行保护的另一种方法”。 同时,大量锌粉的使用,导致环氧富锌涂层的脆性大、柔韧性差、附着力降低,产生的腐蚀产物在涂层内造成裂痕,膜厚超过150 μm后也容易出现开裂的施工风险。在锐边、内外角、焊缝等处,经常出现涂层开裂、应力腐蚀、焊缝腐蚀等失效现象。 3 高质量薄层石墨烯在石墨烯锌粉涂料中的主导作用 高质量薄层石墨烯是指本征的石墨烯,晶化质量高,没有拓扑缺陷,碳纯度高,没有含氧官能团。只有石墨烯具有高碳纯度、晶化质量和导电性,微观均匀分散性,才能保证涂层的高耐盐雾性和一致稳定性。 高质量薄层石墨烯对腐蚀防护起到主导作用,原因在于其独特结构和多种优异性能,独特的原子片层结构,大的径厚比、片层数量、比表面积,不可渗透性,优异的力学性能、界面黏附性、导电性,以及疏水性和化学惰性都在涂层防护中发挥了作用。即使填加的石墨烯质量分数很低,仅为千分之几,但片层数量仍旧庞大,1 m2的石墨烯锌粉涂层中大约有百万亿的石墨烯片层,相当于在腐蚀介质传输路径上增加了几百至上千平方米的阻隔面积。 高质量薄层石墨烯具有高的键能和力学强度,C—C 键能高达4.9 eV,断裂强度43 N/m,内在强度130 GPa,杨氏模量高达1 TPa。优异的力学性能能够增强涂层柔韧性、致密性、耐磨性。石墨烯具有二维平面优异的传导电子特性和超高的迁移率,石墨烯载流子迁移率可高达105 cm2/(V·s),良好的导电性为活化锌粉增强阴极保护提供了优势。 高质量薄层石墨烯的插层解离、电化学制备已取得进展,碳纯度可高达98%,并且高质量薄层石墨烯分散浆料具有良好的分散性,避免了自身的团聚回叠,在石墨烯锌粉涂料技术提升和应用推动中,起到了非常重要的作用。 3.1 石墨烯种类对石墨烯锌粉涂料性能的影响 使用高质量薄层石墨烯,并优化石墨烯锌粉涂料配方设计,不挥发分中金属锌含量为30%时,涂层耐中性盐雾可高达3 000~6 000 h(单涂层,划痕,90 μm 膜厚),远超当前环氧富锌涂料的性能,超过ISO 12944 定义的C5 环境要求的3 倍,也超过HG/T3668—2020《富锌底漆》要求的3倍以上。 在石墨烯种类选择方面(表4),高质量高纯度石墨烯分散浆料被实验证明是理想的选择。固定不挥发分中石墨烯质量分数为0. 3% 时,对比石墨烯粉体、石墨烯浆料和氧化石墨烯制得的石墨烯锌粉涂料耐盐雾性,其中石墨烯浆料制得的涂料耐盐雾性最好;石墨烯粉体难以分散均匀,导致涂层缺陷增多;氧化石墨烯则带很多亲水官能团和结构缺陷,导致耐盐雾性降低。 表4 不同石墨烯的性能及其对石墨烯锌粉涂料性能的影响 Table 4 Selection of graphene materials and their influence on the performance of graphene zinc powder coatings 随着GO的氧化程度升高,含氧官能团种类和数量增多,添加对应GO的环氧锌粉涂层的耐盐雾性逐渐变差,在短时间出现锌白、起泡和生锈,说明GO不是理想选择,提高石墨烯的碳纯度对提升涂层耐盐雾性能至关重要。此外,考虑石墨烯分散团聚影响,不同结构的石墨烯对涂层耐盐雾性能也有不同的影响。 3. 2 高质量石墨烯改善涂层致密性 石墨烯材料的界面黏附力能够使石墨烯与树脂间具有更好的结合作用,增加涂层致密性,减少纯树脂内的孔隙,增强防腐涂层的抗渗透性。图1为环氧树脂和加入0.8%石墨烯的环氧树脂截面扫描电子显微镜(SEM)照片。明显可见,纯环氧树脂断面形貌结构无序,且存在大孔隙。少量石墨烯的添加,使固化后树脂形成分散均匀、致密有序的结构。图2为有/无石墨烯水性无机富锌涂料喷涂成膜后表面SEM照片,由图可知添加石墨烯的无机富锌涂层表面更光滑致密。 图1 有/无石墨烯环氧树脂截面SEM图片 Fig.1 SEM images of cross-section of epoxy resin with/without graphene 图2 有/无石墨烯水性无机富锌涂层截面SEM图片 Fig.2 SEM images of cross-sections of waterborne inorganic zinc rich coating with/without graphene 3.3 高质量石墨烯添加量优化 高质量石墨烯在石墨烯锌粉涂料中的添加量是一个重要技术参数,众多研究发现,添加量存在一个理想范围。通常随着石墨烯添加量增加,耐盐雾性先迅速增加,到达一个最佳值后缓慢降低。优化配方工艺后,在低锌含量(30%~45%)时,石墨烯添加量在0.5%~0.7% 的涂层表现较优的耐中性盐雾性,过多添加石墨烯将导致其团聚并破坏涂层的致密性。而增加石墨烯添加量会降低涂层的表面电阻,增强其导电性。因此石墨烯的添加量应在一个合理区间,以便同时实现物理屏蔽作用和活化锌粉达成阴极保护作用,使涂层具有理想的耐盐雾性。 4 石墨烯锌粉涂料与环氧富锌涂料防护机制的差异 4. 1 石墨烯锌粉涂料防护机制 (1)优异而持久的物理屏蔽作用。首先,大量石墨烯片层分布在环氧基体中,数量多、比表面积大,对所有腐蚀介质均有优异的物理屏蔽效果;其次,石墨烯具有较强的界面黏附性,与树脂结合紧密,减少涂层内孔隙,使涂层更致密。 (2)全面活化锌粉,持久阴极保护。进入阴极保护机制主导阶段后,通过形成石墨烯-锌粉-石墨烯导电连接结构,激活多数锌粉并使其处于电化学活性状态;同时石墨烯具有稳定的导电性和屏蔽性,可以保护锌粉不被快速氧化成锌盐,使锌粉持久地为基底提供阴极保护;此外,石墨烯载流子浓度具有自适应的可调性,可以降低石墨烯与锌粉甚至发生氧化的锌粉之间的界面电子传输势垒,维持电子持续传输。 (3)界面力学增强作用。石墨烯具有优异的力学性能和界面黏附性,可以使涂层更光滑致密,减少涂层微裂痕和空隙,增强涂层附着力、柔韧性和抗开裂性,附着力增强和孔隙减少也起到抑制腐蚀蔓延的作用。 4. 2 与环氧富锌涂料防护机制的本质差异 通过电化学研究发现,石墨烯锌粉涂料,物理屏蔽在前期发挥主导作用,后续则是阴极保护作用占据主导地位,并且交替协同;而环氧富锌涂料则是阴极保护优先发挥主导作用,过渡到物理屏蔽主导。两者主要差异如表5所示。 表5 石墨烯锌粉涂料和环氧富锌涂料防护机制的本质差异 Table 5 The essential differences in protective mechanisms between graphene zinc coatings and epoxy zinc rich coatings 5 石墨烯锌粉涂料节约资源、节能降碳 石墨烯锌粉涂料具有低碳、节约资源的社会价值。金属锌为耗竭资源,全球储量将在未来20 a内耗尽。不加控制地使用,将影响防腐行业的可持续发展。同时锌的冶炼过程具有高能耗和高碳排放的特点,冶炼1 t锌耗电4 000 kW·h,排放5.2 t CO2。1 t石墨烯低锌涂料,可节约425 kg锌粉,减少CO2排放量1.2 t,既节约资源,又减少温室气体排放。 6 石墨烯锌粉涂料双涂层配套体系 石墨烯锌粉涂料双涂层体系是指石墨烯锌粉底漆配套聚氨酯/聚硅氧烷/氟碳面漆,该双涂层体系,性能优异,减少了不必要的中间涂层。常规的大气腐蚀环境下(C3~C5),石墨烯锌粉涂料双涂层通常可以取代传统环氧富锌三涂层体系。由于高质量薄层石墨烯具有优异的抗渗透、耐水、耐氯离子等腐蚀介质渗透性能,使得单一石墨烯锌粉底漆就能实现优异的防腐性能,同时和面漆能完好配套,完全取代中涂。 7 石墨烯锌粉涂料的标准进展 在国家政策和一些科研院所、机构、企业推动下,由中国引领的越来越多的石墨烯防腐涂料相关标准已经发布实施(表6),为石墨烯防腐涂料应用提供标准依据,逐步突破了原有产品和行业标准壁垒。 表6 石墨烯相关涂料标准汇总 Table 6 Summary of graphene related coating standards HG/T 5573—2019首次规定了锌含量可以≥30%,并要求了较高的耐盐雾性。JT/T 722—2023提高涂层保护年限至≥30 a,增加了高性能石墨烯防腐涂层体系,石墨烯环氧锌粉底漆耐盐雾性要求3 000 h。严苛环境下防腐年限要求>30 a时,环氧富锌配套总膜厚需达到380 μm,而石墨烯锌配套总膜厚仅需330 μm。中国公路学会发布的T/CHTS 20020—2022推荐了桥梁用石墨烯锌粉涂料双涂层体系,适当增加底漆厚度,省去中涂。中国船级社CCS 修订了TR08057《涂料产品认证实施专用规则》,将石墨烯锌粉涂料也纳入认证范围,能够适用于陆上和海上环境风力发电设施。国内一些风电主机厂也将石墨烯锌粉涂料写入塔架防腐技术规范文件,不挥发分中金属锌含量>30%,耐盐雾性要求3 000 h。 8 石墨烯锌粉涂料的应用案例 近十年,一些涂料企业经历了石墨烯锌粉涂料的研发验证过程,或产业链上下游协作创新,引领并推动石墨烯锌粉涂料的应用。近年来部分石墨烯锌粉涂料的典型应用案例汇总见表7。 表7 部分典型的石墨烯锌粉涂料应用案例 Table 7 Partial application cases of typical graphene zinc coatings 由表7可以看出,石墨烯锌粉涂料配套体系已经应用在桥梁、化工、水电、风电、集装箱、船舶、基建钢结构等诸多领域,应用案例逐年增多,反映了设计部门和业主对创新产品价值的认可度提升,市场接受度逐渐增加。石墨烯锌粉涂料产业链已经逐渐形成,市场迎来快速增长。 9 石墨烯锌粉涂料技术和应用展望 (1)石墨烯锌粉涂料未来将进一步减少锌粉用量,减少涂层厚度。对于传统富锌底漆,锌的含量与纯度是影响富锌底漆防腐性能的重要因素。在减少锌粉用量和提高锌粉利用率上,前人做了大量探索,尝试添加多种导电填料,如导电聚苯胺、碳纳米管、碳纤维、导电金属等。然而,这些材料凭借其导电性,只能少量替代锌粉,效果不理想,有的还容易导致锌粉腐蚀速率过快。石墨烯改变了这种现状。 (2)石墨烯材料将增强涂料的多种性能。在没有锌粉的普通环氧石墨烯增强涂料中,其无划痕耐盐雾性能几乎可以超过环氧富锌涂层。这些没有锌粉的涂料,如普通防锈漆、环氧玻璃鳞片漆和环氧云铁漆等也都将受益于添加石墨烯材料导致的性能增强。 (3)在应用发展方面,新一代石墨烯锌粉涂料将逐步取代传统富锌涂料。传统富锌涂料存在缺点,石墨烯锌粉涂料在耐盐雾、力学性能、施工性能、环保优势以及经济效益方面均具有相对优势。面对涂料行业激烈的竞争,具有性价比优势的石墨烯锌粉涂料将逐步渗透并取代环氧富锌涂料以及其他富锌涂料。 10 结 语 高质量薄层石墨烯的出现推动了石墨烯锌粉涂料的创新发展。 (1)高质量石墨烯主导作用。石墨烯的出现和发展推动了创新的高性能石墨烯锌粉涂料的产生、发展和应用。高质量石墨烯的片层结构和优异物理性能在石墨烯锌粉涂料中发挥了性能提升的主导作用。 (2)创新防护机制。石墨烯锌粉涂料的物理屏蔽起优先主导作用,不同于传统环氧富锌涂料阴极保护起优先主导作用。高质量石墨烯可以活化锌粉,提高锌粉利用率,能使低含量锌粉也实现持续阴极保护作用,同时,石墨烯优异的界面力学性能可以实现涂层增强保护机制。 (3)优异防护和施工性能。相比环氧富锌,石墨烯锌粉涂料具有更优异耐盐雾、耐水、柔韧性、附着力、抗开裂性能,以及良好的施工容忍性能。新一代的石墨烯锌粉涂料,可以提供多重创新价值,为社会节约金属资源和能源消耗,减少温室气体排放,为钢结构提供长效耐久保护。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

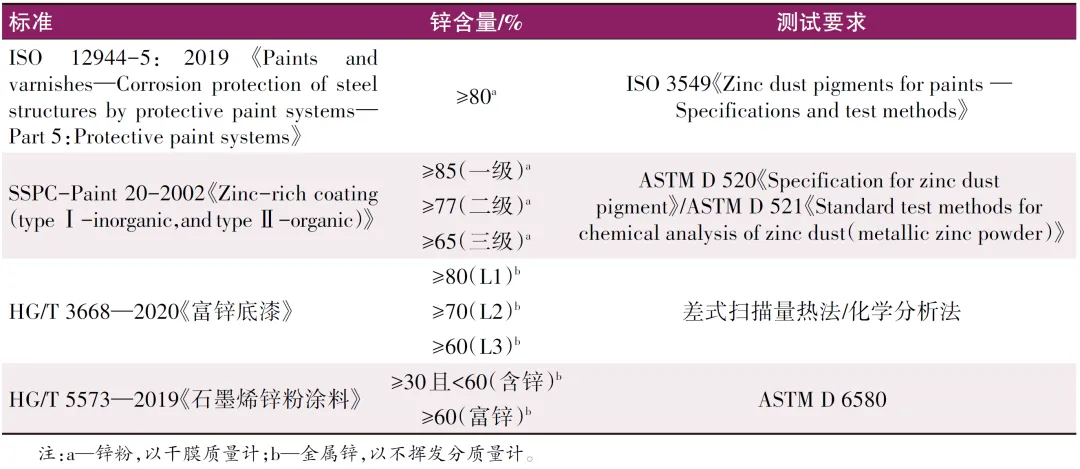

官方微信

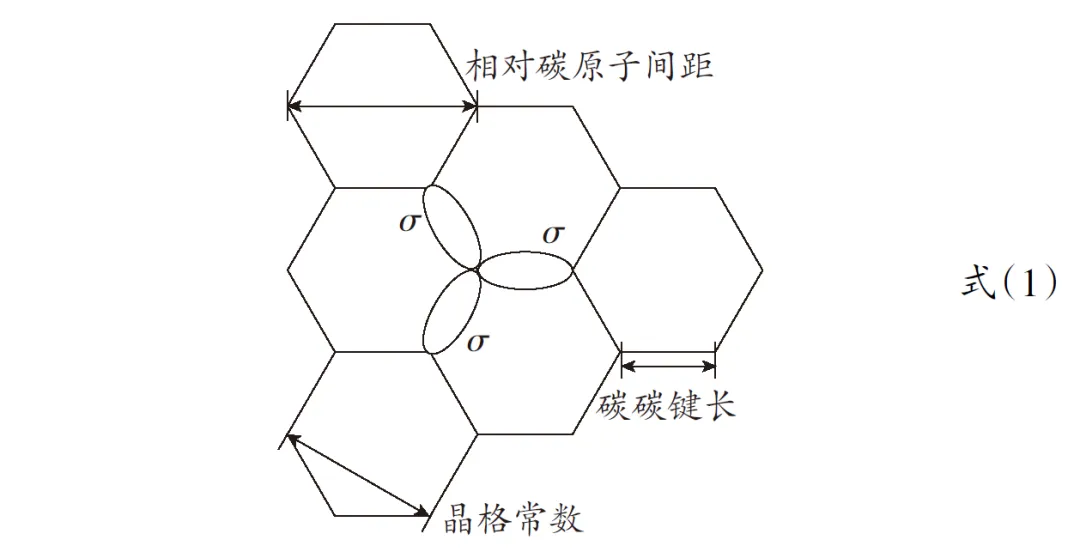

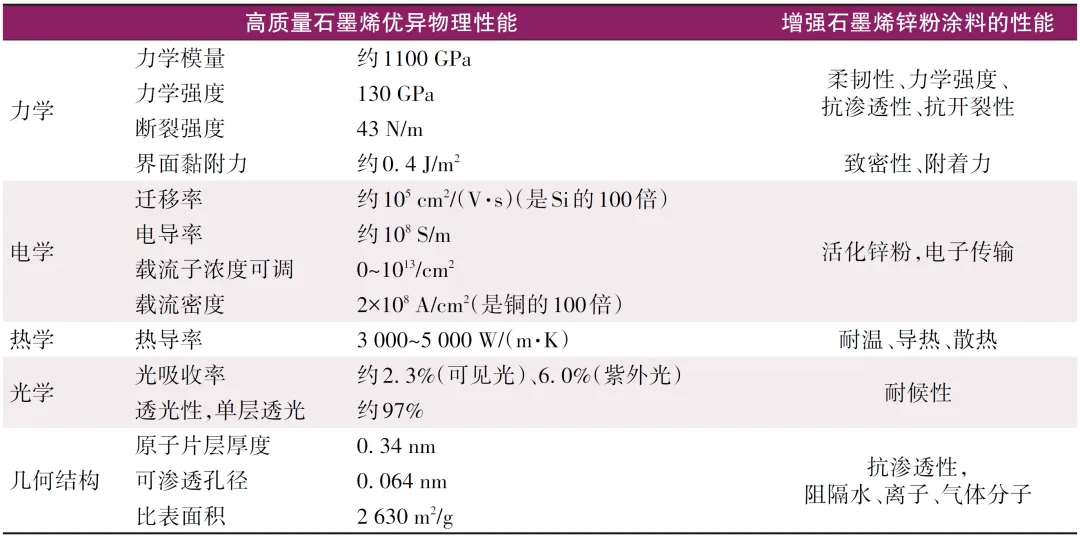

《腐蚀与防护网电子期刊》征订启事

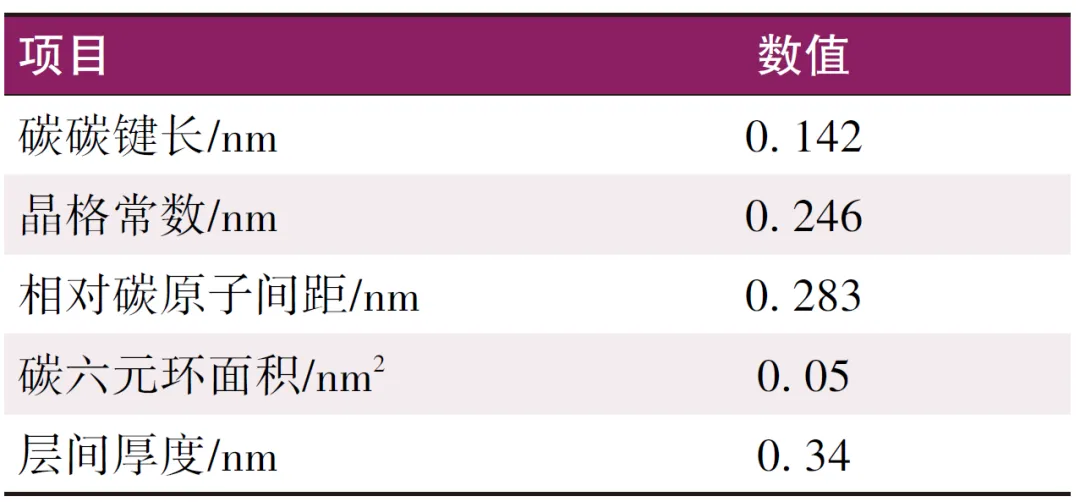

- 投稿联系:编辑部

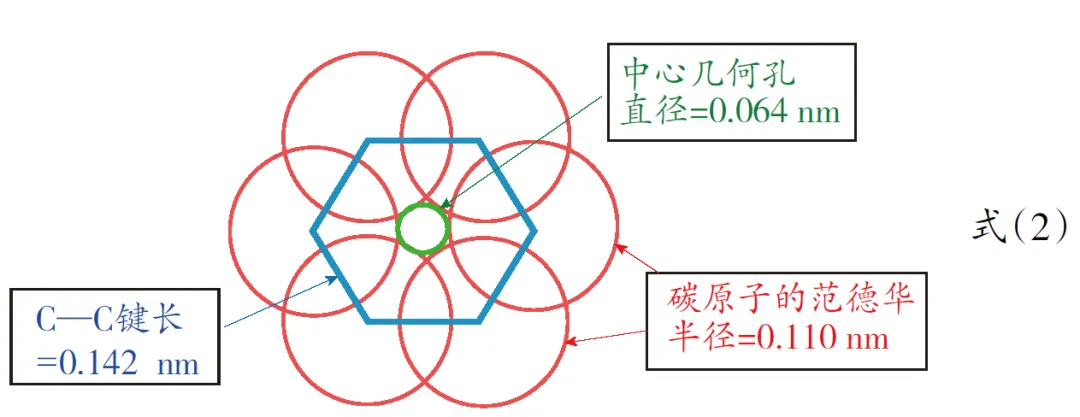

- 电话:010-62316606

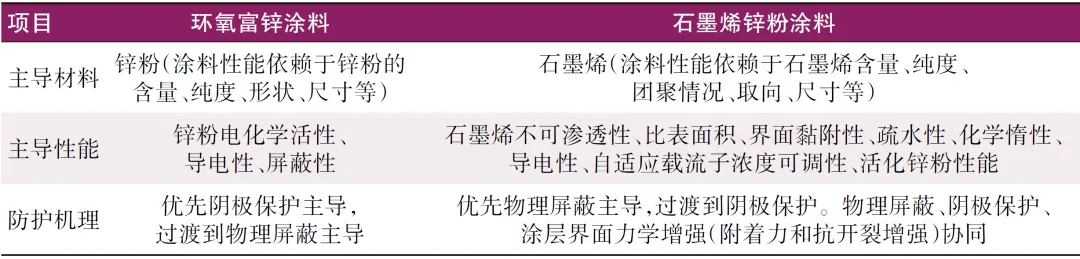

- 邮箱:fsfhzy666@163.com

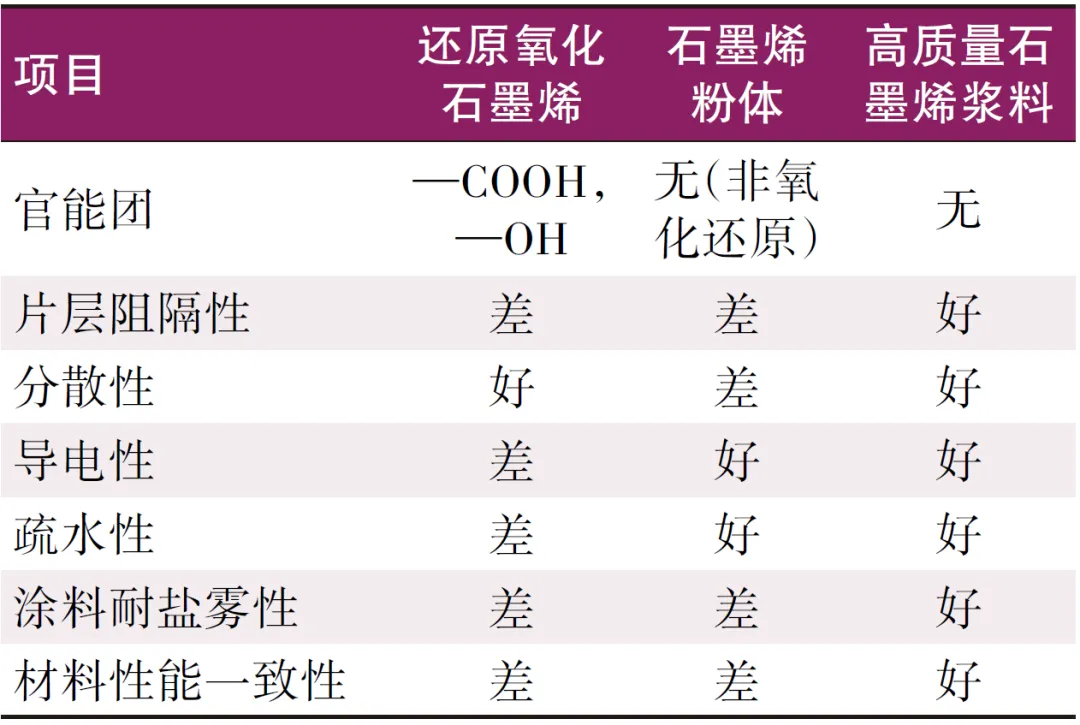

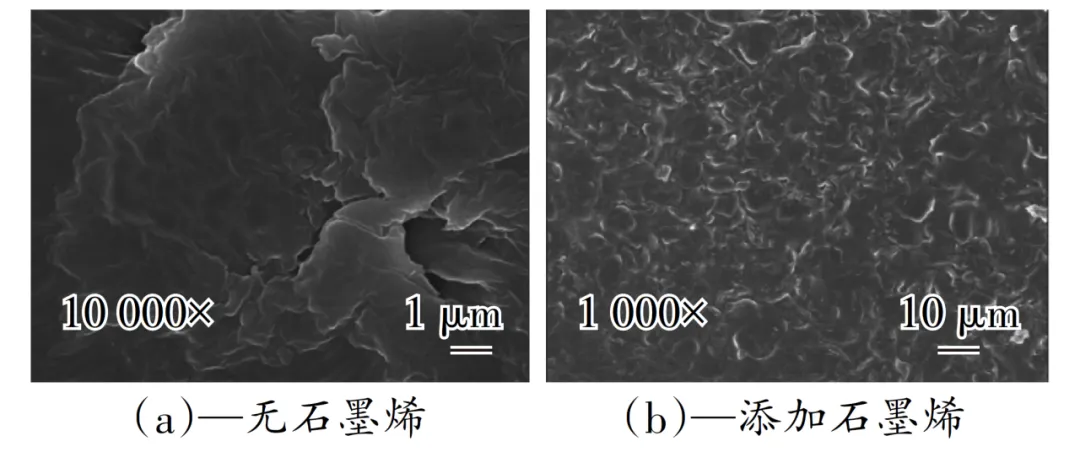

- 腐蚀与防护网官方QQ群:140808414