单轴循环压缩下Ni–Mn–Ga形状记忆合金的组织演变和变形行为王新秀,丁鑫,陈瑞润,丁洁菲,沈红先,钱明芳,张永,吴士平Wang, XX., Ding, X., Chen, RR. et al. Manipulation of microstructure evolution and deformation behavior in Ni–Mn–Ga shape memory alloys with varied Ni/Ga under uniaxial cyclic compression. Rare Met. (2024).https://doi.org/10.1007/s12598-024-02982-5Ni-Mn-Ga形状记忆合金的马氏体相变规律和固有脆性是Ni-Mn-Ga形状记忆合金应用的关键问题,它与合金成分和γ相密切相关。制备了单相和双相Ni55+xMn25Ga20-x(x=0,2,4,6)合金。随着Ni/Ga比例的增加,γ相比例逐渐升高,马氏体相变峰值温度由350℃提高到460℃。退火后γ相的显微组织由连续块状向弥散粒状转变。x=2时,双相合金的屈服应力、抗压强度和韧性均高于单相合金。即使在应变为30%时,也能保持塑性变形而不断裂。双相合金的马氏体具有较高的应变能和位错密度,这与γ相及马氏体与γ相的界面有关。双相合金在变形过程中获得了平行于加载方向的取向马氏体变体,有利于提高压缩强度。本研究为深入了解γ相对变形过程中马氏体织构演化和力学行为的影响提供了理论依据。

1. 均匀化退火有利于改善合金的原子有序性和调整微观结构。2. γ相的出现使相变温度急剧升高100°C,但会破坏相变过程。3. γ相和双相之间的界面阻碍了马氏体的去孪晶和重取向。4. γ相的应变能和位错密度高于马氏体,并在x=2的双相合金中获得了平行于加载方向的马氏体变体。Ni/Mn-Ga合金中Ni/Ga比和第二相对单轴循环压缩下马氏体相变、织构演变及其潜在机制的影响研究仍处于起步阶段。本文制备了铸态和退火态Ni55+xMn25Ga20-x(x=0,2,4,6)多晶合金,其显示出单马氏体相或双马氏体+γ相。系统地研究不同的Ni/Ga比率对Ni-Mn-Ga高温形状记忆合金(HTSMA)的微观结构特征和变形行为的影响。揭示了单相和双相合金之间的相变特性和机械响应的差异。阐述了退火镍锰镓合金在弹性变形和塑性变形阶段马氏体相变和γ相的演变过程。

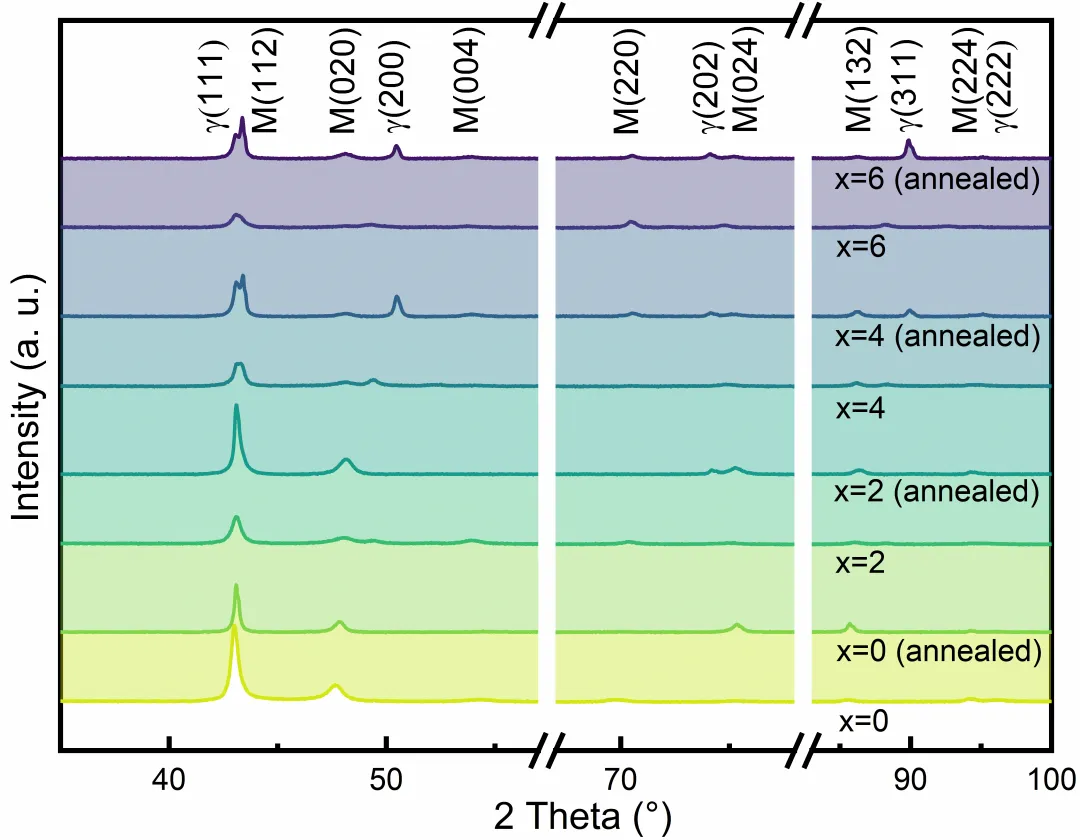

图1 铸态和退火态块状Ni55+xMn25Ga20-x(x=0,2,4,6)合金XRD图铸态和退火态Ni55+xMn25Ga20-x(x=0,2,4,6)合金在室温下的相组成如图1所示。所有合金的光谱都反映了具有四方结构的NM马氏体的反射峰,包括一个显著的峰M(112),该峰通常起孪晶面(K1)的作用。此外,在x≥2的合金中出现了γ相的反射峰,证实了γ相的存在。同时,随着Ni/Ga比的增加,γ相的峰面积明显增大,表明γ相的比例增加。特别是退火后,主峰面积增大并产生劈裂,副峰逐渐消除。经过持续高温退火后,原子有序度增加,晶格畸变减轻。

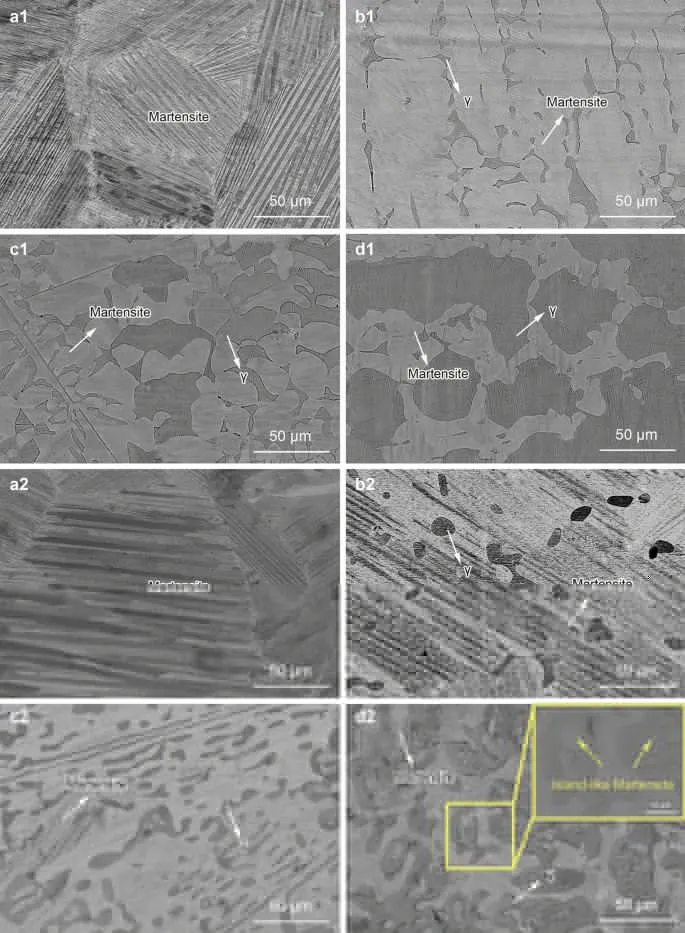

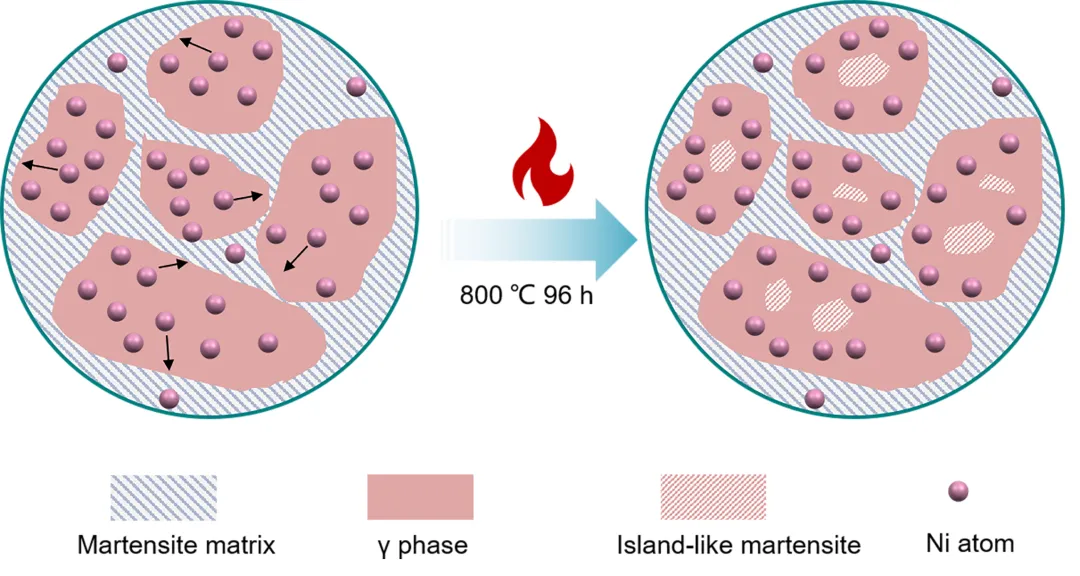

图2 铸态Ni55+xMn25Ga20-x合金:(a1)x=0,(b1)x=2,(c1)x=4,(d1)x=6和退火态Ni55+xMn25Ga20-x合金:(a2)x=0,(b2)x=2,(c2)x=4,(d2)x=6的形貌图,插图显示退火Ni61Mn25Ga14合金选定区域的放大图Ni55+xMn25Ga20-x合金(x=0,2,4,6)在室温下的铸态和退火态典型显微组织图如图2所示。Ni55Mn25Ga20合金中仅存在马氏体,呈现自适应状态。用Ni取代Ga后,γ相逐渐出现,这与XRD结果一致。Ni含量越高,γ相含量越高。γ相的形貌由颗粒状(x=2)逐渐转变为粗枝晶(x=4),再转变为块状(x=6)。铸态Ni55+xMn25Ga20-x合金中γ相分布较致密,相邻晶粒团簇间距较近。Ni61Mn25Ga14合金的马氏体内部均匀分布着多个γ相,如图2(d1)所示。与之相反,退火后的γ相被马氏体相分散成颗粒状,晶粒尺寸由几百μm减小到几十μm。Ni61Mn25Ga14合金中的几个马氏体相在γ相晶粒内演化成岛状,如图2(d2)的插图所示,它们的形成机理将在下文中讨论。

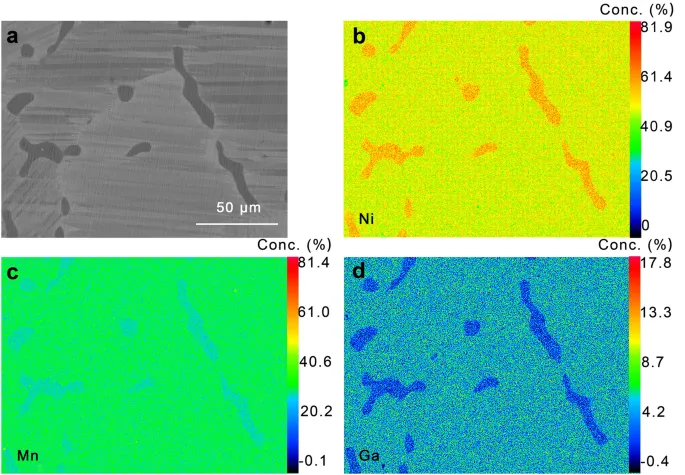

图3 退火Ni55+xMn25Ga20-x(x=2)合金元素分布图图3显示了退火Ni57Mn25Ga18合金马氏体和γ相的元素分布。与马氏体相比,γ相中Ni元素含量较高,Mn元素和Ga元素含量明显较低。

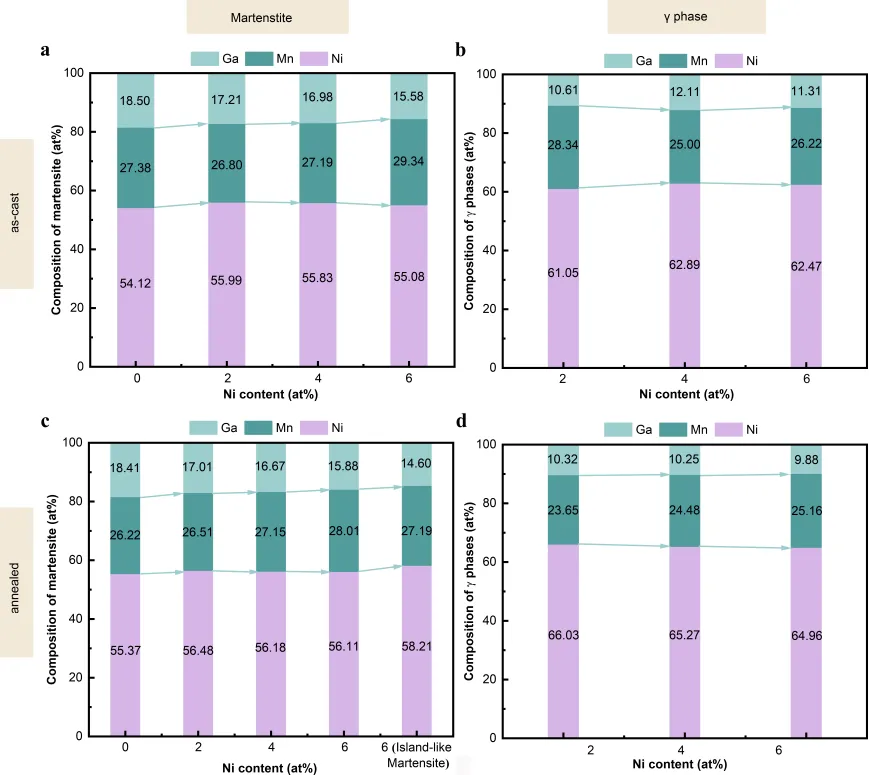

图4 Ni55+xMn25Ga20-x(x=0,2,4,6)合金铸态(a)马氏体和(b)γ相的元素分布;退火态Ni55+xMn25Ga20-x(x=0,2,4,6)合金(c)马氏体和(d)γ相的元素分布图4通过EDS点扫描显示了铸态和退火态Ni55+xMn25Ga20-x合金马氏体和γ相中的元素含量。随着Ni元素的加入,过量的Ni原子被γ相消耗,马氏体中Ni含量保持在56 at%,如图4(a)所示。值得注意的是,岛状马氏体中Ni含量最高,达到58%,这种新形成的马氏体可能是由周围的γ相演化而来。

Ni原子并不是无限地溶解在γ相的晶体结构中,相反,与x=4和6的合金的马氏体基体相比,新形成的马氏体相中富集了更多的Ni原子。这表明,由于连续的高温退火,γ相中的部分Ni原子向周围扩散,这是一种上坡扩散。在γ相中间形成一个缺乏Ni原子的区域,最终转变为马氏体,如图5所示。热处理后的γ相中Ni含量进一步富集,高于铸态合金。过量的Ni原子也会在马氏体和γ相中引入晶格畸变,因此晶胞体积增加。

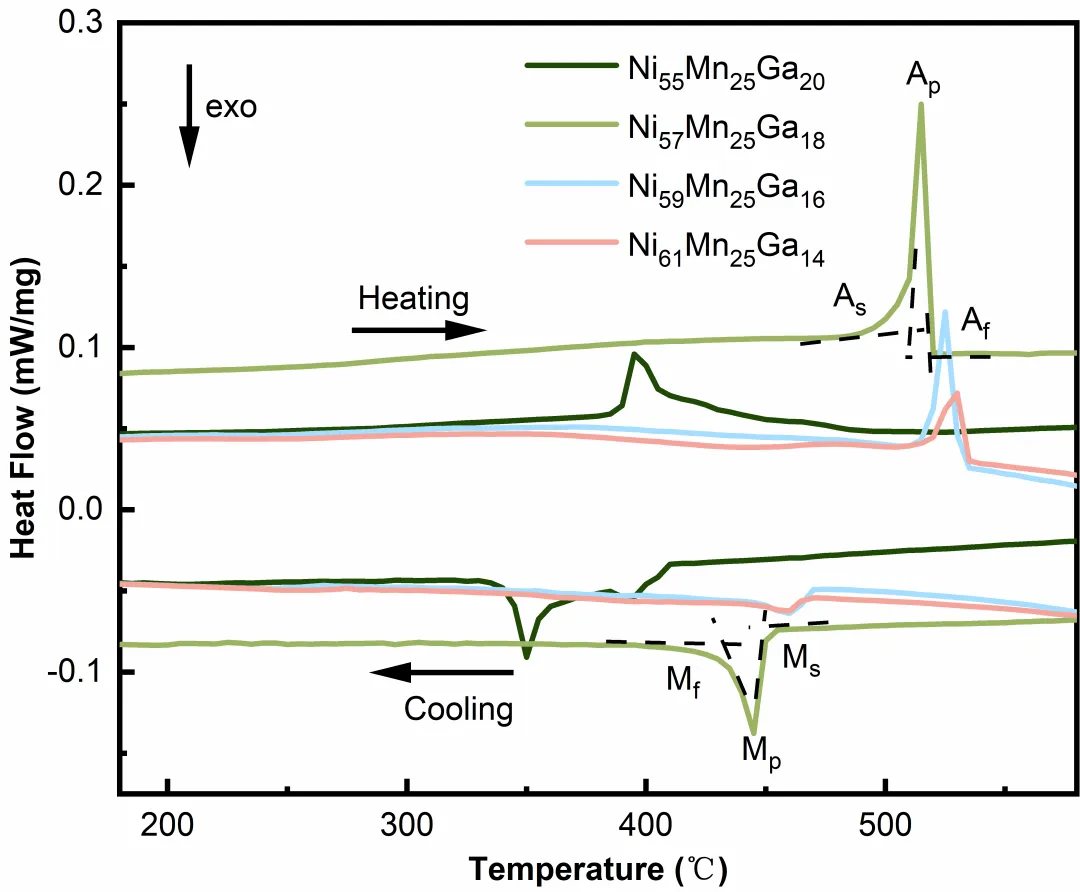

图6 退火态Ni55+xMn25Ga20-x(x=0,2,4,6)合金DSC曲线随着Ni对Ga的取代,马氏体相变温度向高温区移动。用切线法测定Ni55+xMn25Ga20-x(x=0,2,4,6)合金的马氏体相变峰值温度(Mp)分别为350℃、445℃、460℃和460℃。它们的奥氏体转变峰值温度(Ap)分别为395℃、515℃、525℃和530℃。e/a比的增加和γ相的存在有利于相变温度的升高,这可能与能带结构和晶格畸变导致的奥氏体稳定性降低有关。x=2的双相合金的Mp比x=0的单相合金高出近100℃,Ap的增加超过120℃。尽管双相合金(x=2,4,6)的转变温度随着Ni/Ga原子比的持续增加而略微增加,但相变峰的面积显著减小。随着Ni含量的增加,马氏体相含量减少,γ相含量增加。γ相是镍基fcc固溶体相,不能转变为奥氏体。此外,γ相和马氏体相在晶体结构、能态和相互作用方面存在差异,这会影响马氏体相变过程中的能量变化、驱动力和相界面运动。结果,相变过程减弱,吸热和放热峰面积急剧减小。Ni55+xMn25Ga20-x合金(x=0,2,4,6)的相变宽度(Ms-Mf)分别为70℃、20℃、20°C和15°C,它是由弹性应变能决定。x=0的单相合金具有最大的相变宽度,表明该合金储存了最高的弹性应变能,这会阻碍马氏体相变。x=0合金中马氏体相变的第二个小峰出现在395℃,这是马氏体中间相变的结果。

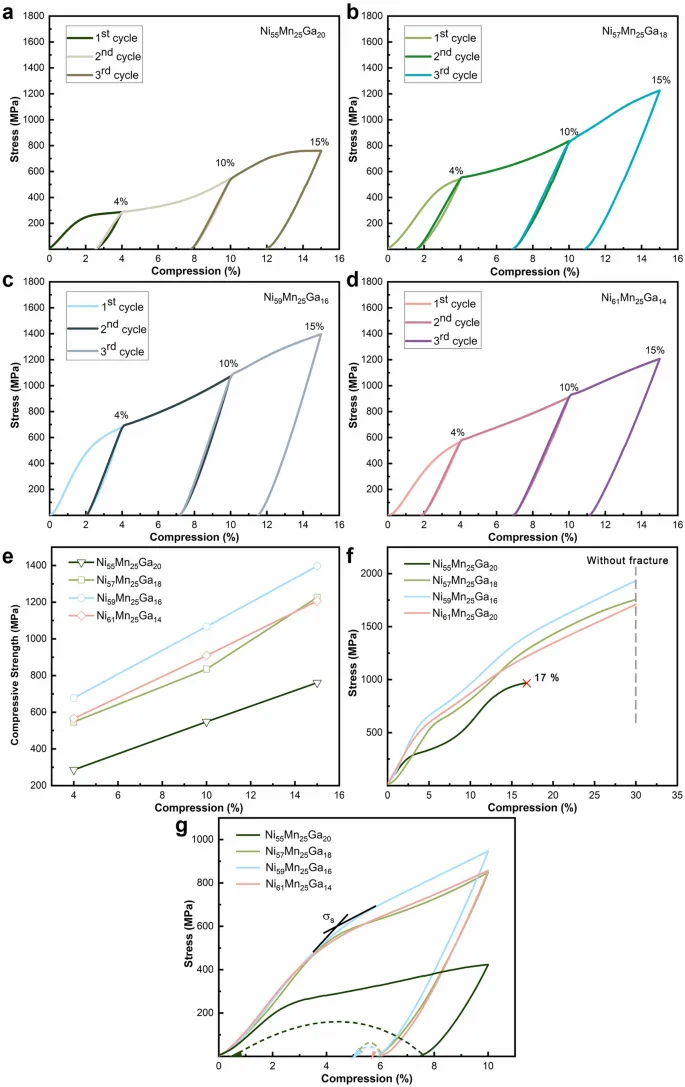

图7 退火态的Ni55+xMn25Ga20-x(x=0,2,4,6)合金在单轴压缩下的三次循环应力-应变曲线(a)x=0,(b)x=2,(c)x=4,(d)x=6;(e)不同应变下的相应抗压强度;预应变(f)30%和(g)10%的应力-应变曲线在第一个循环中,应力随着应变的增加而迅速增加,这表明在这一阶段合金发生了弹性变形。在第二个循环中,应力-应变曲线的增长变得平缓。双相合金的应力平台远高于单相合金,但其应力平台并不明显。在这一阶段,x=2、4、6的合金经历马氏体的自发去孪晶和重取向,再加上γ相的塑性变形,导致塑性变形和弹性变形同时发生。随后,该过程持续到加载应变达到15%。具有颗粒状分布的γ相的合金(x=2)的抗压强度在第三次循环中增长最快,γ相的形态和分布有助于获得不同的抗压强度。当加载到30%的应变时,x=2、4、6的双相合金表现出优异的韧性。x=0的合金的弹性模量最小,该合金最初在约235MPa的应力下经历塑性变形,在大约966MPa的应力下断裂。而x=2、4、6的合金表现出类似的变形行为趋势。γ相的聚集和生长对合金的弹塑性变形能力起着关键作用。x=2、4和6的双相合金的屈服应力分别为550MPa、602MPa和556MPa,显示出比x=0的单相合金的258MPa屈服应力更高的屈服应力,这对于提高Ni-Mn-Ga合金的可加工性和疲劳寿命至关重要。γ相可以显著增加合金的屈服应力,在边界前沿需要更多的能量来克服局部晶格畸变。

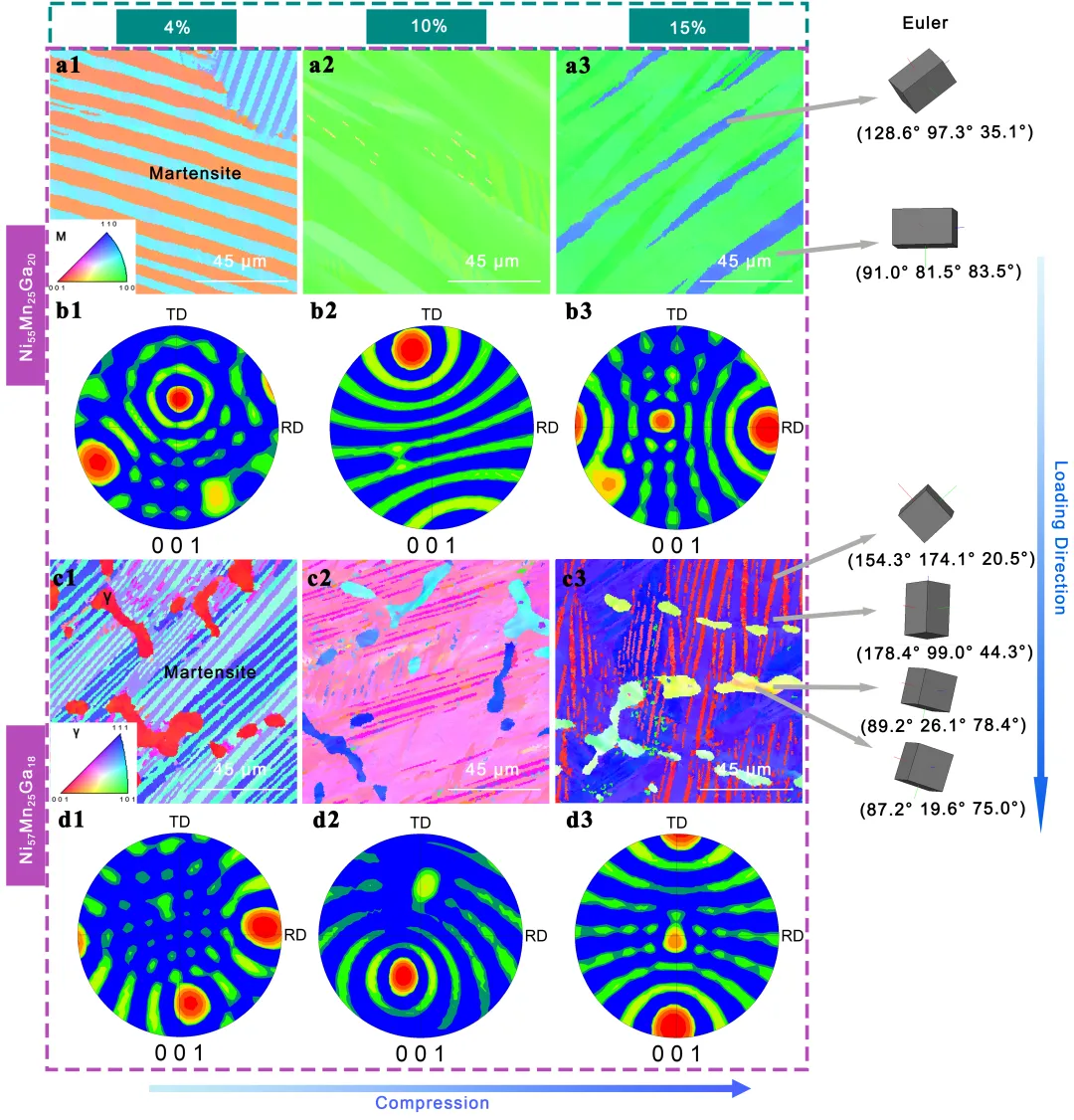

图8 退火态Ni55Mn25Ga20合金在4%、10%、15%应变下马氏体的(a1-a3)取向图和(b1-b3)(001)极图;退火Ni57Mn25Ga18合金在4%、10%、15%应变下马氏体的(c1-c3 )取向图和(d1-d3)(001)极图在加载过程中,x=0和2的两种合金中的马氏体都发生了去孪晶和重取向,在4%的应变下,两种合金中仍然存在细小的马氏体孪晶板条。当加载到10%的应变时,孪晶板条中发生马氏体去孪晶和再取向。在这个阶段,马氏体取向最接近且变体数量最少,马氏体变体的去孪晶几乎完成,如图8(b2)所示。继续加载到15%的应变,γ相的存在影响了马氏体变体的织构演变,并阻碍了马氏体孪晶边界的移动,导致双相合金的马氏体晶粒更细。两种合金的马氏体变体在[001]方向上表现出优选的取向,但单相合金中的织构几乎演变成RD(图8(b3)),其垂直于加载方向,而在双相合金中演变成TD(图8(d3)),其平行于加载方向。这种织构有利于提高合金的抗压强度。此外,随着应变的增加,x=2合金中γ相的取向从同一取向逐渐变为多个取向。在γ相晶粒内,取向甚至不完全相同。具有高韧性和强度的γ相会阻碍马氏体变体的去孪晶,导致变体重新定向过程中的应力水平显著升高。

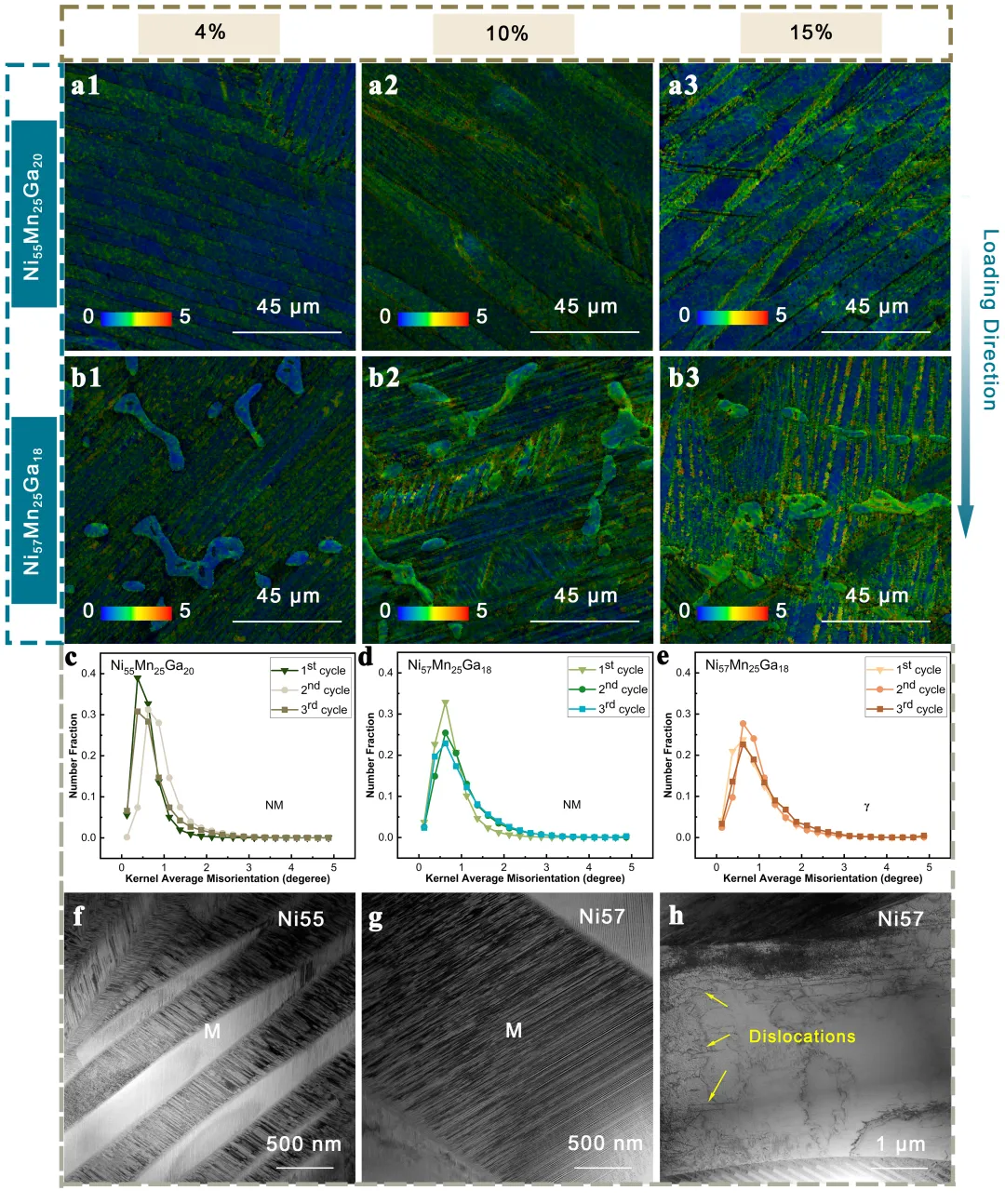

图9 (a1-a3)退火态Ni55Mn25Ga20和(b1-b3)退火态Ni57Mn25Ga18合金在4%、10%、15%应变下的KAM图;退火态的Ni55Mn25Ga20合金中(c)马氏体、Ni57Mn25Ga18合金中(d)马氏体和(e)γ相的平均错配角;未变形的(f) Ni55Mn25Ga20合金、(g)和(h) Ni57Mn25Ga18合金的明场像随着变形程度的增加,两种合金的马氏体中储存的应变能和位错密度先增大后减小。可以推测,在10%的应变下,马氏体孪晶层压板在失稳过程中积累了大量的应变能和位错。随后,在15%的应变下,马氏体孪晶的重新定向伴随着位错反应发生,导致位错密度和应变能降低。x=2的双相合金的马氏体平均角明显高于x=0的单相合金。x=2合金马氏体中位错的积累可归因于γ相以及马氏体与γ相之间的界面,阻碍了位错的运动。此外,在第一次循环中,储存在γ相中的应变能和位错密度低于双相合金中马氏体的应变能,在第二次和第三次循环中由于γ相的变形和取向变化而先增加后减少,如图9(e)所示。位错在变形过程中积累和纠缠,使位错难以滑动,最终导致位错反应。从未变形的Ni55Mn25Ga20和Ni57Mn25Ga18合金的明场像中还可以看出,这两种合金中的马氏体主要以板条状孪晶的形式存在,并且在马氏体中观察到很少的位错,如图9(f-g)所示。在γ相中观察到相当多的位错,见图9(h)。γ相不参与正向和反向马氏体相变,它们的位错可能是在凝固过程中产生的。1. 均匀化退火改变马氏体和γ相的形貌,提高原子有序度;4. γ相的形态和分布对合金抗压强度和弹性变形能力有很大影响。

陈瑞润,男,哈尔滨工业大学教授,交叉科学处处长,国家杰出青年基金获得者,万人计划科技创新领军人才。主持国家、省部级等课题50余项,排名第一获黑龙江科学技术一等奖2项、省部级科学技术二等奖3项。目前主要从事先进材料特种凝固工艺与理论、电磁冷坩埚优化设计与制备研究。发表SCI论文300余篇,所在期刊包括Acta Mater.、Scripta Mater.、Int. J. Plasticity等。兼任国际铸造组织非铁合金委员会副秘书长、中国材料研究学会青委会副主任、Journal of Materials Science and Technology编委、China Foundry青年编委会主任。