近海海底管道阴极保护有效性的评估方法及应用

2024-05-27 17:33:28

作者: 孙伟栋 来源:腐蚀与防护

分享至:

海底管道是海洋油气开发和利用的重要输送通道之一,在我国渤海、东海和南海海域均有相当数量的海底管道,由于其所处海洋环境具有较高的导电率和流动性,腐蚀性强,通常采用外防腐(蚀)层结合阴极保护来提供腐蚀防护,以防止腐蚀泄漏而污染海洋环境。

海底管道阴极保护设计大多采用牺牲阳极,以镯式阳极为主,具有较好的免维护性,使用初期也带来了诸多便利。但是,由于近海航运及相关作业较多,近海海底管道要求埋入海泥中,且近海区域海水浑浊,海底能见度为零,牺牲阳极消耗状况及管道保护电位难以检测,海底管道阴极保护有效性处于未知状态,这影响了海底管道的完整性管理。

通常,海底管道阴极保护有效性涵盖牺牲阳极工作状况和海底管道保护电位是否达标两方面。陆上埋地管道阴极保护检测常用密间隔电位法(CIPS)和直流电位梯度法(DCVG),而海底管道由于沿线无测试桩且无成熟工具,这些方法无法应用。

水下目视、单点电位检测以及阴极保护数值模拟是当前常见的海底管道阴极保护有效性评估方法。常规的水下目视和电位检测主要应用于铺在海床上且有一定能见度的深海管道,通过水下遥控机器人(ROV)录像和电位检测直观观察牺牲阳极的消耗状况并检测牺牲阳极工作电位,结合阴极保护数值模拟技术反演和预测牺牲阳极寿命,并进行优化改造设计。

然而,对于埋入海泥中的近海海底管道来说,相关研究较少。这主要是由于可采取的技术研究手段有限,且费用和风险均较高。随着海底管道服役年限越来越长,牺牲阳极消耗增加,腐蚀风险也愈发增长,亟需寻求相对简单可信的评估方法,指导后期维护与优化。

册镇线海底原油管道于2006年2月28日投产,管道起自册子岛输油站,至册子岛大沙湾下海,于镇海新鸿口登陆上岸,沿海翔路北侧敷设至达岚山输油站。全长45 km,其中陆地管道7.5 km,海底管道37.5 km,管径762 mm,材质为L415(陆上)和X60(海底)钢。

海底管道采用管线自埋技术,埋深约在海床下1.5~2 m处,海水最深处约30 m。海底管道采用牺牲阳极阴极保护和环氧粉末防腐层联合防护,并带有钢筋混凝土配重层。

外防腐层为单层环氧粉末(FBE),涂料干膜厚度450~500 μm。牺牲阳极为镯式铝合金牺牲阳极,尺寸765 mm×895 mm×524 mm×100 mm,数量509个,单只阳极质量220 kg。海中段和登陆段牺牲阳极的布置间距分别为72 m和60 m。设计寿命35年,设计最小保护电位为-0.85 V(相对于铜/硫酸铜参比电极,CSE),牺牲阳极工作电位为-0.95 V(相对于银/氯化银参比电极,SSC)。设计选取海泥电阻率100 Ω·cm,阳极电容量2100 A·h/kg。初始涂层破损率为3%,最终破损率为13%,阳极利用因子为0.8。

海泥电导率测试采用电阻率(或电导率)测试盒进行。测试时将海泥铺在盒内,在测试盒的两端施加电流I,测量中间两个电极之间的电压U,由此得到两电极之间的电阻R=U/I。该测试盒为特制测试盒,故而电阻率ρ=U/I,电导率为100/ρ。

海底管道所在区域海泥电阻率的3次测试结果分别为117.88,118.94,119.84 Ω·cm,平均电阻率为118.89 Ω·cm,对应电导率为0.84 S/m。实际电阻率略高于初始设计值(100 Ω·cm),这降低了牺牲阳极输出电流量和海底管道保护电位分布均匀性。

根据GB/T 17848-1999《牺牲阳极电化学性能试验方法》测试牺牲阳极的电化学性能。将阳极试样加工成直径16 mm,长48 mm,表面粗糙度Ra1.6的阳极棒,并在一端加工M3 mm×8 mm连线。

阳极棒分别用去离子水和酒精清洗、除油并吹干,在烘箱内105 ℃烘烤30 min,等冷却至室温后对试样称量,再次烘烤、称量,直至两次称量结果之差低于0.4 mg,取两次结果的平均值作为试样的质量,然后上端连接铜螺纹杆,用PVC管封装两端,露出长28 mm的圆柱面作为工作表面,阳极试样的工作面积为14 cm2,非工作面用绝缘性强的硅胶封住,以避免阳极工作面与密封面之间发生缝隙腐蚀。

试验中的辅助阴极采用316L不锈钢圆筒,工作面积约为840 cm2。试验介质为取自海底管道所在海域的天然海泥。

牺牲阳极在所处海泥中的电化学性能测试结果如下:开路电位-1.127 V(相对于铜/硫酸铜参比电极,CSE),工作电位-1.058 V,实际电容量2141 A·h/kg,消耗率4.09 kg/(A·a),电流效率74.6%,且海泥中阳极表面溶解较均匀,阳极腐蚀产物易脱落,可以看出阳极工作电位实测值较设计值(-1.00 V)更负。电化学性能测试结果表明:阳极在所处海域的电化学性能良好。

试验材料为X60(钢),采用线切割机加工试样,尺寸为2 cm×2 cm×5 cm,一面用铜导线焊接,保留另一面的工作面积为4 cm2,其他部分用环氧树脂密封。测量前对试样进行表面除油、清洗并吹干。试验介质为取自海底管道所在海域的天然海泥。

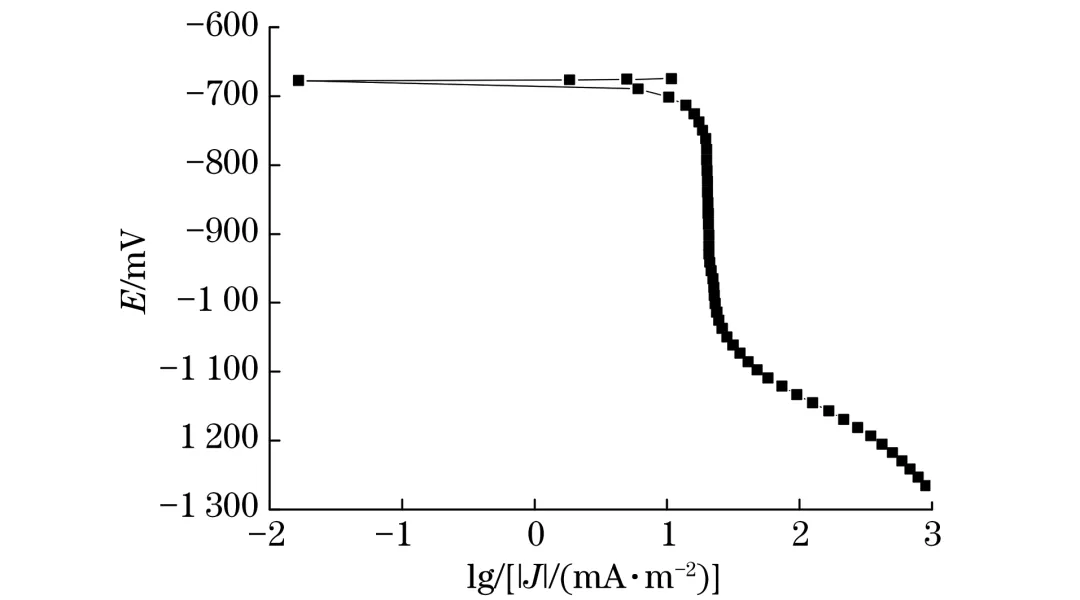

极化曲线测量采用标准的三电极体系,即工作电极为X60试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。测量仪器为武汉科思特CS2350H双恒电位仪,扫描速率为0.5 mV/s,扫描范围为-1.2~-0.6 V(相对于SCE)。

海底管道所在海域地处温带,其在海泥中阴极保护中期所需平均电流密度约为20 mA/m2,与在海泥介质中的实测自腐蚀电流密度接近,见图1。由于海底管道表面涂有熔结环氧粉末防腐层,实际所需电流密度与涂层破损率相关。由于无法直接获得实际的涂层破损率,在数值计算时采取与设计相同的破损率。

当海底管道牺牲阳极阴极保护系统达到稳定状态时,由于所处区域海泥较均匀,根据电荷守恒定律,其电位分布满足Laplace方程。

假设海底管道及其阴极保护系统区域被表面Γ包围,则有:Γ=ΓA+ΓC+ΓI。式中:ΓI为绝缘表面,采用恒定电流密度作为边界条件,绝缘表面无电流流入流出,电流密度为零;ΓC和ΓA分别为阴极保护系统中海底管道和牺牲阳极的外表面,边界条件常根据极化函数确定,该函数表示了极化电流密度J与极化电位E之间的关系,可通过试验测量确定,即:J=f(E)。

对于有防腐层的海底管道,上述极化电流密度应乘以防腐层破损率(防腐层破损率参照设计值)。由于极化边界条件或求解区域具有复杂性,无法通过解析方法得到Laplace方程的解,只能采取数值计算方法如有限差分法、有限元法或边界元法等获得数值解。其中,边界元法的离散和计算都只在边界上,减少了未知数的个数,计算得到的边界上的电位和电流密度是阴极保护的关键参数,基于此,笔者采用了边界元计算方法。

由于设计参数与实测结果存在差异,基于实测结果采用数值模拟方法计算获得海底管道阴极保护电位和牺牲阳极输出电流,分别用于评估海底管道阴极保护效果和预估牺牲阳极的寿命。

基于给定的模拟条件计算获得牺牲阳极输出电流和海底管道保护电位分布如下:

牺牲阳极寿命与阳极净质量、阳极输出电流、阳极消耗率和阳极利用率等息息相关。通常,牺牲阳极寿命=阳极净质量×阳极利用率/(阳极输出电流×阳极消耗率)。

已测得牺牲阳极的平均消耗率为4.09 kg/(A·a),镯式阳极利用率为0.8,阳极净质量为220 kg,基于计算获得的阳极输出电流,预估牺牲阳极的寿命如上表所示,可以看出阳极能够满足35年的设计寿命。

模拟结果表明:初始涂层(破损率3%)和最终涂层(破损率13%)的保护电位达均满足-850 mV或更负的标准要求,海底管道均处于有效保护中。

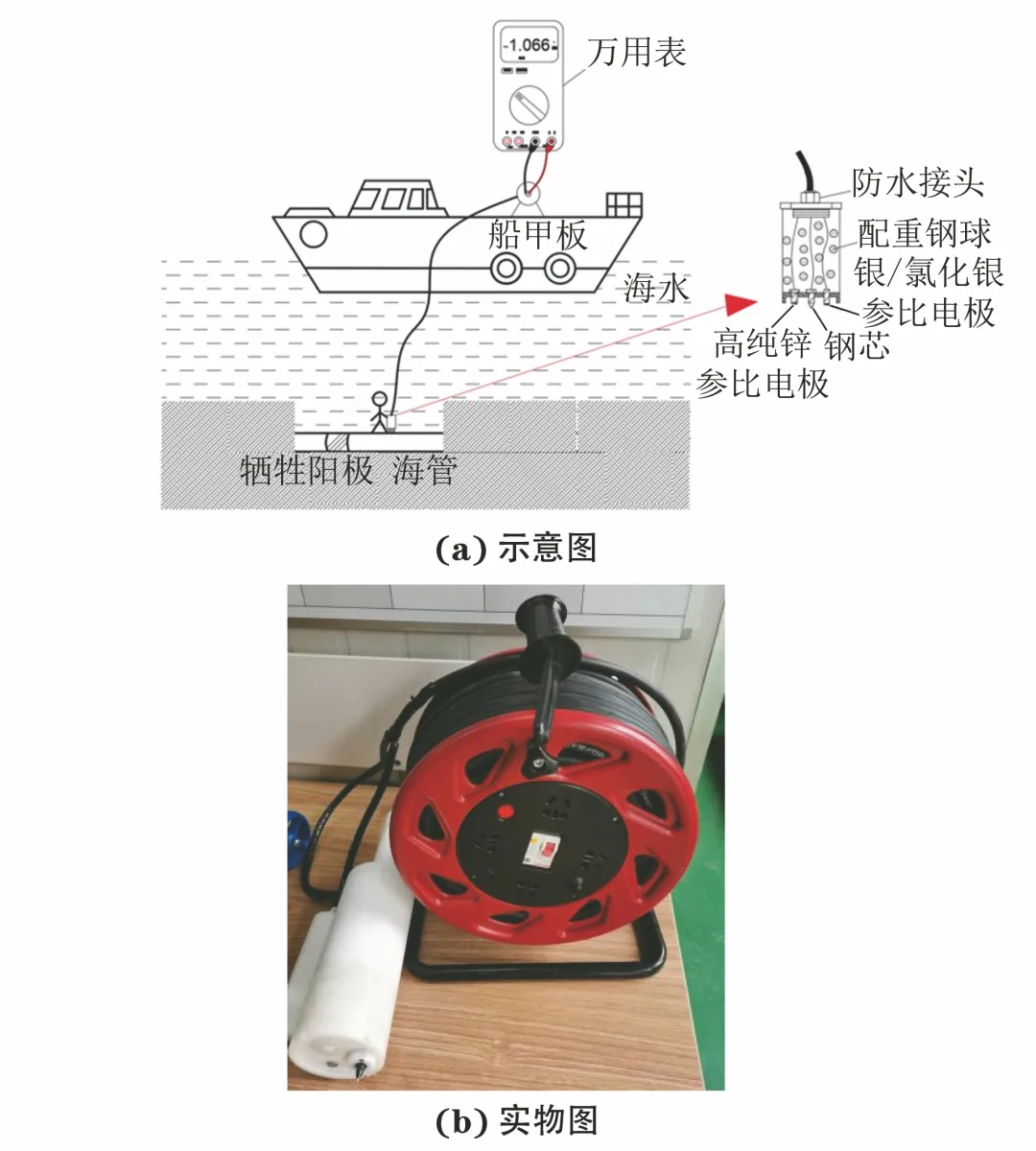

在海底管道两端登陆段绝缘接头处,采用地表参比法检测了海底管道电位。海中区域海水较浑浊,海底管道附近水下能见度为零,为此自研了电位检测装置,由潜水员携带包含两个参比电极的探头,采用钢芯刺穿防腐层接触管体,将电位信号通过电缆传至甲板,采用万用表读取海底管道的电位,解决了海底零能见度无法目测和开展常规电位测试的难题。

镇海侧和册子岛侧的海管绝缘接头处测得的点位分别为-1.074和-1.079 V,海中1处测得的电位为-1.099 V,可见三处电位均达标;海中2处2019年7月17日测得的电位为-0.790 V,保护不达标,主要原因在于该处有4 m的防腐层均被完全打磨,裸露面积过大导致极化减弱,8月6日工装安装后测得裸露长度减小至0.53 m,8月7日测得保护电位约为-0.971 V,保护达标。8月13日裸露管段涂覆防腐涂料后,测得保护电位约为-1.009 V,保护达标,电位水平得到了进一步提升。

2022年7月27日,对册镇线海底管道海中2处管卡、牺牲阳极及管道电位进行了检测,且使用了新检测设备,其与旧检测设备的主要区别在于设置了两个相同的银氯化银参比电极且配备了具有数据处理功能的末端设备。在同一测试点,新设备测得电位误差为0.19%~3.31%,满足设计需求;管卡两侧管道保护电位达标;管卡固定螺栓与牺牲阳极吊装点均处在有效保护状态;管卡处牺牲阳极平均工作电位为-1.103 V,较试验值正移5 mV,仍负于设计选用的牺牲阳极电位(-1.00 V)。

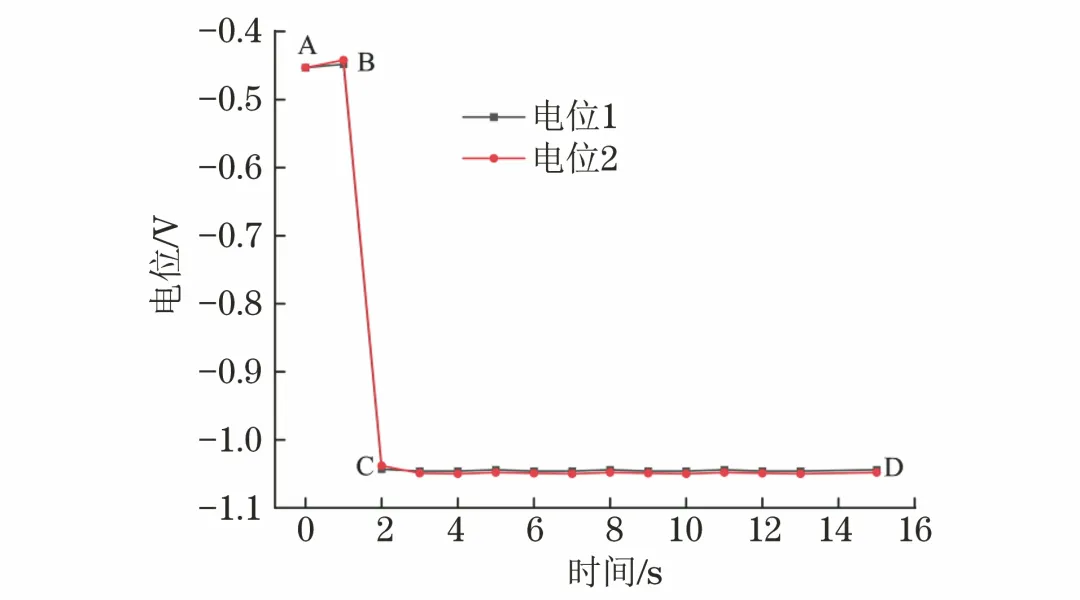

由图3可见:A-B段的电位约为-0.403 V,为潜水员携带检测装置入水后钢芯在海水中的自然电位;钢芯接触管卡螺栓后,出现了由B-C的变化,此为螺栓的电位,约稳定在-1.045 V。

在测量区域打捞某牺牲阳极,采用3D几何扫描技术构建牺牲阳极表面3D形貌,计算牺牲阳极消耗总量。提取牺牲阳极表面坑蚀处的残留物,采用日本理学公司D/max 2500 PC型X射线粉末衍射仪测试其成分。

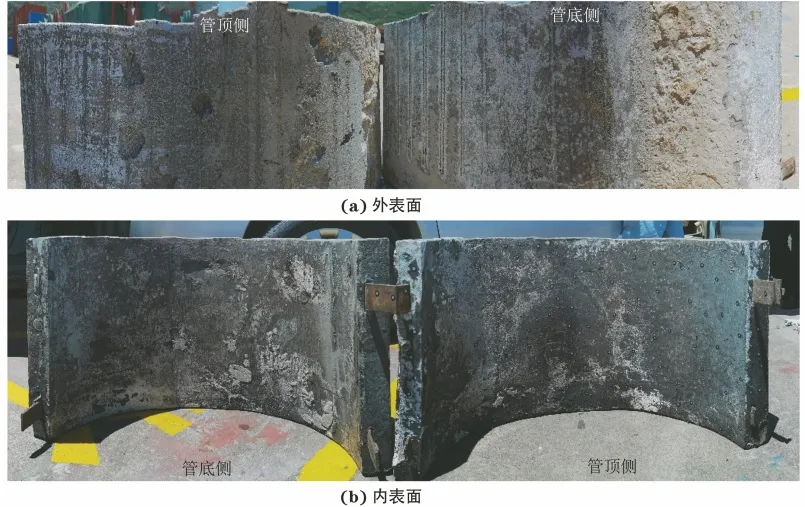

由图4可以看出:除了牺牲阳极外表面的管顶侧有较大缺陷外,其他表面阳极消耗较轻;牺牲阳极外表面管顶侧的缺陷主要是由拆除作业过程中的冲击力造成的,有几处为腐蚀坑。

采用3D几何扫描技术对牺牲阳极外表面管顶侧进行了扫描,统计了13处较大局部损失(部分疑为打捞时作业造成的)的外形尺寸,阳极密度按照铝的密度2700 kg/m3计算,初步测算其腐蚀质量损失为3.094 kg;此外,阳极整体厚度减薄1 mm,长度基本不变,均匀损失体积为1.373×10-3 m3,对应腐蚀质量损失为3.707 kg。综上,打捞牺牲阳极的总腐蚀质量损失约为6.8 kg。

由于册镇线海底管道及牺牲阳极均为埋设,且海底管道具有混凝土配重层,环境变化较小,在正常阴极保护情况下,阳极的消耗速率取决于因老化防腐层破损率的变化,按照标准ISO 15589-2-2015推荐参数,FBE涂层的起始破损率为0.03,年增破损率为0.0015,在过去14年内的平均破损率为0.0405,在未来的21年内平均破损率为0.0668。按照上述参数测算未来阳极的腐蚀质量损失为16.8 kg。中间摘除1支牺牲阳极后,质量损失按照2倍计算为33.6 kg,现有阳极质量213.2 kg,可利用阳极质量为170.6 kg,即完全能够满足寿命要求。

在现场提取了牺牲阳极内侧、外侧和两处缺陷内的残留物,其中牺牲阳极内侧附着物呈灰黑色,其余3处的附着物呈灰白色。对附着物进行粉末X射线衍射分析测试,结果显示附着物主要成分为SiO2,即主要为泥土,部分含有少量Al和CaCO3,属于正常打捞脱落和阳极附属产物。总体来看,阳极产物的溶解性良好。

(1) 海底管道服役环境参数实测结果结合阴极保护数值模拟方法能够获取海底管道电位分布和牺牲阳极输出电流,进而评估海底管道阴极保护有效性。在册镇线海底管道中的应用结果显示,牺牲阳极寿命能够满足初始设计35年的要求,且寿命期内海底管道保护电位达标。

(2) 采用常规地表参比法在海底管道两端绝缘接头处、海中管道、管卡处,通过工具自研实现了海中段的海底管道阴极保护电位检测,检测结果进一步验证了海底管道阴极保护有效性。在册镇线海底管道上的测试结果显示海底管道处于有效保护,取出的牺牲阳极消耗量较少,阳极产物溶解性良好,预期牺牲阳极能够满足设计寿命要求。

(3) 实际环境取样测试校核初始设计并结合数值模拟方法获得的海底管道阴极保护有效性评价结果与现场实际检测结果吻合性好,二者相互验证能够有效评价近海海底管道牺牲阳极阴极保护有效性。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。