我国传统的油井管大多采用碳钢,如G105、L80、N80、P110等。然而,我国油气开发环境较为恶劣,油井管在井下服役不但要面临高温、高压的挑战,还要经受H2S、CO2、高浓度盐水/完井液、单质硫和强酸等腐蚀环境的共同作用,传统碳钢油井管已无法满足恶劣的服役环境。

钛是20世纪50年代发展起来的一种重要的结构金属,钛可以与其他金属元素形成合金,提高和改善其力学性能与物理特性,以适应不同的需要。钛及其合金具有高强度、低弹性模量、优良的耐腐蚀性、良好的生物相容性等特性,在航空航天紧固件、石油工业、工程部件、医疗起搏器等领域得到了广泛应用。

国外应用于油井管的钛合金材料主要有UNS R56404(Ti-6Al-4V-0.08Ru)、UNS R55400(Ti-5.5Al-4.3Zr-5.7V-1.3Mo-0.10O-0.06Pd)、UNSR58640(Ti-3Al-8V-6Cr-4Zr-4Mo)、UNS R56260(Ti-6Al-2Sn-4Zr-6Mo)等,随着技术的进步,抗腐蚀性能好、比强度高的TC4(Ti-6Al-4V)钛合金也逐步应用到我国油井管中。

钛合金室温平衡组织具有三种典型的结构,即六方密排结构α、体心立方结构β和α+β双结构。按照亚稳定状态组织可分为α型、近α型、α+β型、近β型、亚稳定β型和β型等多个系列的钛合金,牌号近百种。在温度低于882℃时,形成典型的密排六方结构α相,当温度超过882℃时,α相则转变为体心立方结构β相。其中α型钛合金不能进行热处理强化,所以一般强度不超过689 MPa,通常其主要用于低压流体输送管路,如换热管束、冷却管路等。α+型合金由于可以热处理强化而具有较好的强度β和韧性匹配,可以用作制备较高强度要求的钻杆、油套管等。但是如果在对强度有更高要求的工况下,可以选择β型或者近β型钛合金,这种合金通过控制β相和二次α相的形貌和尺寸,能够获得强度高达1140~1242 MPa的钛合金管材,同时β型或者近β型钛合金还具有更好的抗氢性能,该特点是α型和α+β型钛合金所不具备的。钛合金相较于碳钢而言,具有较高的强度和较低的延伸率,其力学性能更优。Mou等对钛合金油管和G105钢进行疲劳性能对比试验,在不同应力水平下的疲劳寿命数据见表1。可知钛合金试样的疲劳寿命约为G105钢的2倍,且随应力水平的增加,二者的差异略有增大。但将材料的试验结果扩展到钛合金钻杆的宏观性能时,在相同的弯曲度和轴向载荷下,钛合金钻杆的疲劳寿命是G105钢钻杆的10~12倍。在相同弯曲应变下,钛合金管的应力水平是G105钢管的一半,但钛合金在腐蚀和疲劳环境下的性能优于G105钢。

表1 两种材料在不同应力水平下的疲劳寿命数据

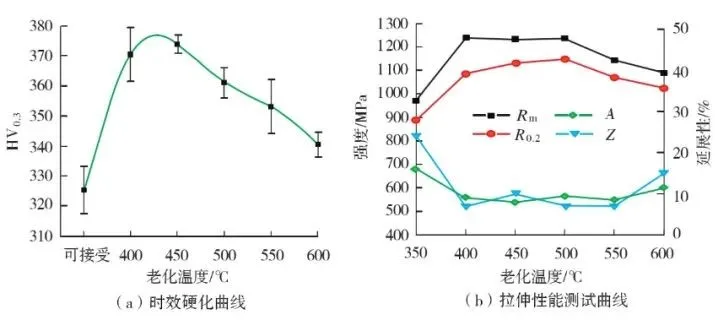

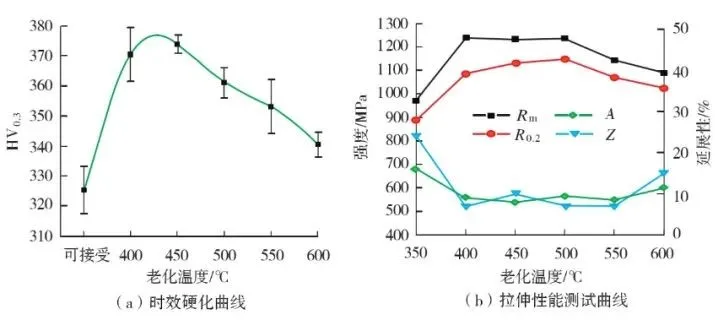

不少学者认为对钛合金进行一系列的改进处理可以增强它的某些性能。Chun等对此提供了一些证据,他们研究了时效处理对Ti-5Al-3V-1.5 Mo-2Zr钛合金钻杆组织和力学性能的影响。原始试样的抗拉强度为972 MPa,屈服强度为885 MPa,伸长率为15%,硬度为325 HV0.3,经过不同温度时效处理后,钛合金钻杆材料的力学性能发生了明显变化,研究结果显示处理后Ti-5Al-3V-1.5Mo-2Zr钛合金的β晶粒尺寸增大,晶界清晰,α相聚集,晶界α相消失。初生层片状α相尺寸增大,次生α相体积分数逐渐增大。后采用CMT5105拉伸试验机,按照GB/T 228.1—2010进行力学性能试验,发现强度增大,伸长率降低。随着时效温度的升高,硬度先升高后降低(图1a),与原试样相比,拉伸强度和屈服强度明显提高,伸长率降低(图1b),而Ti-5Al3V-1.5Mo-2Zr钛合金钻杆材料的屈服现象不明显,在应力-应变曲线上没有明显的屈服平台(图1c)。时效后α/β界面位错堆积提高了合金的强度,二次相析出越多、晶粒越小,强化效果越显著。

图1 时效处理对Ti-5Al-3V-1.5Mo-2Zr钛合金钻杆力学性能的影响

钛合金油管、套管在地下会承受较大的外部压力载荷,Liu等基于强度抗压准则模型建立了一种新的钛合金油套管强度预测模型,对不同关键参数的钛合金管和钢管的抗压强度进行计算和比较。试验结果表明,钛合金管的抗压强度小于相同规格的钢管。因此钛合金油管、套管的抗压强度对管柱在井下的安全至关重要。

国外学者Schutz等将UNS R56404钛管暴露在液态汞中,在相关油气生产条件下,对其分别进行高应力、持续拉伸和循环加载试验,发现在232 ℃的液态汞中,钛管可以完全抵抗液态金属脆变和其他形式的环境退化。

他们还对UNS R55400钛合金在ANSI/NACE MR0175/ISO 15156标准下的酸性使用状况进行了研究。UNS R55400属于α+β型钛合金,是专门为高温高压油气生产服务开发的一种新型高强度钛合金,他们发现UNS R55400钛合金可以在高达198 g/L氯化物(饱和)的酸性盐水环境中使用,并且可以在最大硬度41 HRC、最高温度288 ℃,含或不含单质硫环境中,承受至少高达3.45 MPa的H2S分压和6.9 MPa的CO2分压的酸性条件下使用。

综上所述,钛合金油井管的抗腐蚀性能要优于传统碳钢油井管,其次可以通过时效处理来强化其自身的力学性能,并且具有抵抗液态金属脆变、抗硫抗酸的优良特性。但是在具有较大外部压力载荷的服役环境时,钛合金油井管的抗压强度远不如碳钢油井管。我国针对如何改善钛合金抗压、抗弯强度方面的研究甚少,因此,研究在高应力条件下保持甚至提高钛合金材料强度具有重要意义。随着油气勘探向深水、高温高压、高腐蚀等非常规油气资源的不断发展,现有的油井管材料已不能满足其使用条件。钛合金油井管具有比强度高、耐腐蚀性好、弹性模量低、易冷成型、耐海水侵蚀等优良特性,因此被应用于深井、超深井、短半径水平井和高酸油气井当中,成为支撑其发展的有力工具。早在20世纪90年代,钛合金就因其优良的综合性能被应用于石油工业。美国RMI公司研制出性能优良、可用于油井管材的α+β型钛合金管。之后RMI公司在此基础上,又研制了一系列适用于石油工业的钛合金材料,如Ti-Bcta-C、3-2.5RU等。

国产钛合金油井管是由西安稀有金属材料研究院有限公司研制开发的,与传统钢管相比,具有质量轻、强度高、耐腐蚀、抗疲劳等优点。

钛合金已成为未来流行的油井管材,它能有效地解决恶劣工况下油井管道的腐蚀失效问题。

对于一些需要特殊工艺开采的油井,采用钛合金钻杆是未来的趋势。与常用钢制钻杆相比,钛合金钻杆具有灵活、结构应力小、耐疲劳、耐腐蚀、质量轻等优点,在高曲率井的钻井应用中具有应用前景。但钛合金硬度低,耐磨性差,在磨损过程中容易产生咬伤和粘附,使元件在使用初期失效。

威德福的子公司Grant Prideco和RTI能源系统公司开发了一种采用热轧工艺的钛合金钻杆,它不仅具有普通钢管的强度,还具有合成材料的柔韧性,质量更轻,耐腐蚀,经久耐用。

与国外相比,我国钛合金钻杆技术起步较晚,但发展迅速。钛合金钻杆杆体采用Ti-6Al-4V热轧无缝管制成。设计加工的Ф73.02 mm钛合金钻杆外径73.02 mm,壁厚9.19 mm,长9.15 m。钻杆杆体抗拉强度和疲劳强度高,弹性模量低,耐腐蚀性能好,制造成本低。此外,Ti-6Al-4V材料还具有良好的热锻、加工和焊接性能。

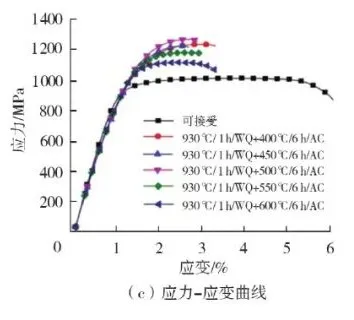

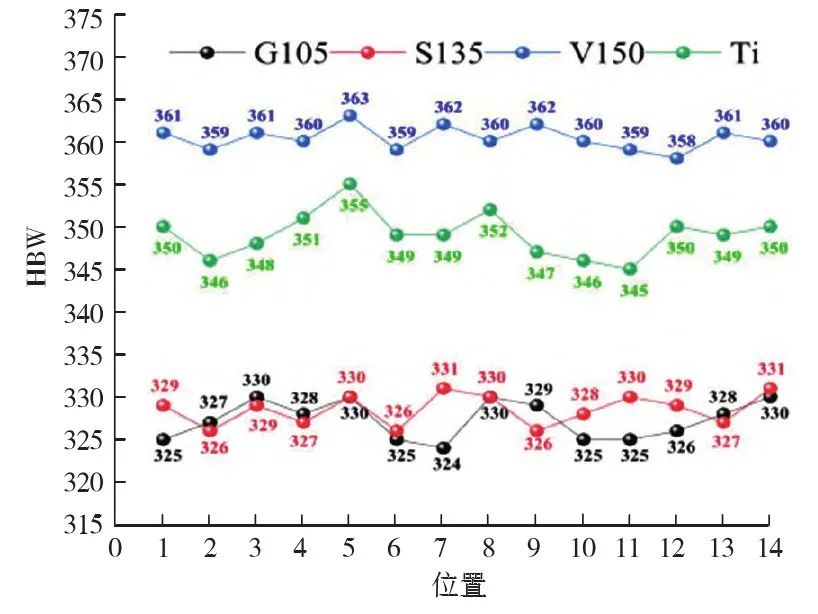

图2为G105、S135、V150和钛合金钻杆试样的硬度测试结果,可以看出钻杆硬度分布较为均匀,钛合金钻杆的弹性模量和密度都低于钢钻杆,但钛合金钻杆的硬度却高于G105和S135,这一性能可能会增强钛合金钻杆的耐磨性。钛合金增厚钻杆端壁厚度的锥度转变可以显著降低钻杆头与钻杆体接头处的弯曲应力,使钻杆接头的弯曲应力沿轴向均匀分布,从而大大提高钛合金钻杆的抗疲劳性能。钛合金钻杆更适用于短半径井、长水平井、腐蚀环境复杂的井眼轨迹井。

图2 G105、S135、V150和钛合金钻杆的硬度分布

油套管是用于支撑油、气井井壁的管材,以保证钻井过程和完井后整个油井的正常运行。每一口井根据不同的钻井深度和地质情况,要使用几层套管。套管下井后要采用水泥固井,它与油管、钻杆不同,不可以重复使用,属于一次性消耗材料,其消耗量占全部油井管的70%以上,因此油套管材料亟需改进。美国雪佛龙公司研制了Ti-6Al-2Sn-4Zr-6Mo、Ti-6Al-4V、Ti-6Al-4V-Ru、Ti-3Al-8V-6Cr-4Zr-4Mo等钛合金油套管材料,已在墨西哥湾部分高压高温、超高压高温井中采用。其中,热采井使用的钛合金套管采用Ti-6246合金材料。自2003年起,145钢级钛合金套管应用于深度1524 m、温度260~287 ℃的热采井中,取得了良好的效果。RMI公司采用热旋转-压力穿孔管材轧制工艺,成功研制出钛合金套管、油管和连续管。经美国腐蚀工程师协会NACE认定,RMI公司生产的钛合金油井管在330 ℃以下,完全可抵抗H2S、CO2和Cl-腐蚀,Gr29钛合金管材在酸性油气井服役实践证明,其抗腐蚀能力超过C276镍基合金,成本低于G3镍基合金油套管。我国宝钛集团对Ti-6Al-4V钛合金升级改型,批量生产了Φ90~Φ120 mm挤压钛合金管材,在埋藏深度6800 m、H2S体积分数5.77%、地层温度158 ℃的元坝气田应用,抗硫化物应力腐蚀性能与镍基合金油井管相近,甚至更优。中国石油集团石油管工程技术研究院等利用α+β型钛合金开发了P110钢级钛合金油井管,并与加拿大CFer中心合作进行了油套管特殊螺纹接头气密封机理研究,对牙型设计、过盈量计算及密封结构兼顾抗黏扣性能进行研究,开发了气密封特殊螺纹钛合金接头,经中国海洋石油公司下井试验,证明其性能超过API SPEC 5CT—2011标准对P110钢级钛合金的要求。钛合金抗腐蚀的本质是由于钛是一种热力学不稳定的元素,标准电极电位只有-1.63 V (标准氢电极HSE),因此使得钛及钛合金在空气甚至水中极易形成一种连续、致密同时又非常薄的表面氧化膜,由内层的Ti2O3和外层的TiO2组成,并且随着氧化还原反应的进行而不断增厚。氧化膜覆盖在钛合金的表面阻碍了反应电荷传输而减少或抑制了钛合金在腐蚀介质中的溶解,出现钝化现象。然而,钛合金具有比其他合金更高的正电位,当与不同的合金耦合时,钛合金作为阴极被保护,加速了耦合金属的腐蚀,可导致结构破坏。因此,国内外学者对钛合金在钻杆和油套管中的抗腐蚀性能也进行了一定的研究。

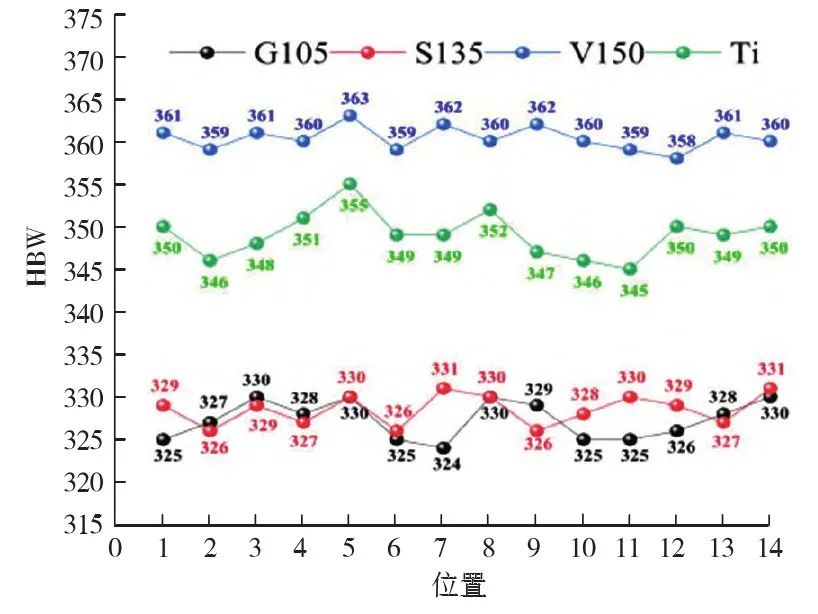

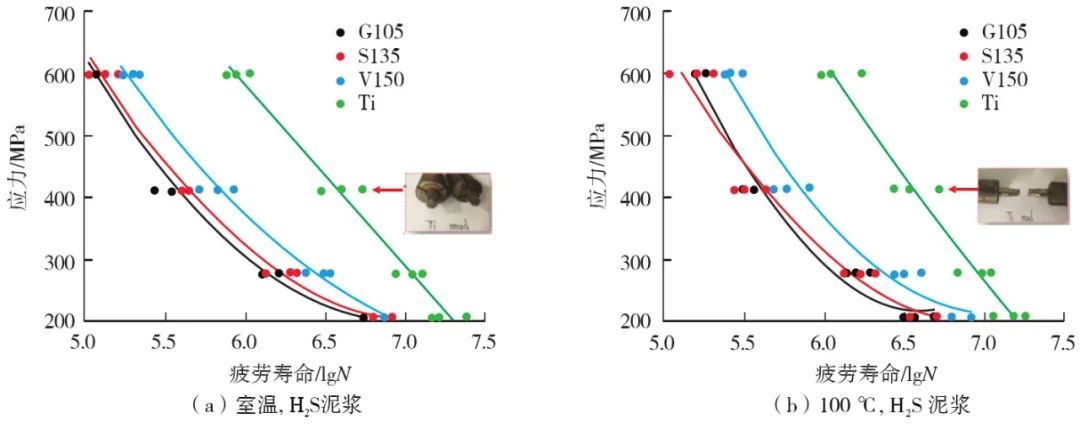

Peng等对钛合金钻杆的疲劳性能进行了评价,结果表明在空气中,随着钢种等级的提高,钻杆的疲劳寿命会延长,而在钻井泥浆中,钛合金钻杆的疲劳性能最好。图3a显示了不同钻杆试样在室温H2S泥浆下的疲劳曲线,H2S泥浆的存在会大大降低每个钻杆试样的疲劳寿命,说明钻杆对H2S泥浆具有较高的敏感性。在H2S泥浆环境下,钛合金钻杆的疲劳寿命显著高于G105、S135和V150等钢钻杆。图3b绘制了100 ℃、H2S泥浆中不同钻杆的S-N曲线,与室温空气相比,G105、S135、V150和Ti试样的疲劳寿命显著降低。H2S泥浆与温度的耦合因素比单一因素对钻杆疲劳寿命的影响更大。在这种耦合条件下,钛钻杆的疲劳寿命仍比其他钻杆具有较大的优势。

图3 G105、S135、V150和Ti钻杆试样不同工况下的疲劳曲线

Chen等采用新型表面处理微弧氧化技术,在氧化溶液中加入不同浓度的钨酸钠,对TC4钛合金钻杆表面进行微弧氧化处理。研究表明,钨掺杂能有效提高TC4钛合金钻杆的硬度和抗腐蚀性能。并且当钨酸钠浓度为3 g/L时,钛合金钻杆上微弧氧化层的综合性能最佳。

综上研究,钛合金钻杆在高温高硫环境下的腐蚀疲劳寿命优于钢钻杆,并且TC4钛合金表面经过处理能够有效提高钻杆的硬度和抗腐蚀性能。但是目前对于通过表面处理的方法来提高钛合金钻杆的抗腐蚀性能的研究还很少,这也为今后的研究提供了方向。

Wang等对可以用作油套管的钛合金材料TC4进行了研究,他们发现在酸性腐蚀环境下,TC4合金表面局部存在电化学腐蚀现象,以点腐蚀为主。在含CO2的完井液中,TC4合金的腐蚀程度较严重,但在含CO2的地层水中耐腐蚀性能较好。在上述两种含CO2的腐蚀介质中,TC4合金具有优异的抗应力腐蚀开裂性能。与陆地环境相比,TC4合金在深海环境中对应力腐蚀开裂更为敏感。

同时,Wang等还研究了不同应力加载条件下TC4钛合金的耐蚀机理,发现加载弹性应力的试样表面出现凹坑,但孔蚀程度较轻,表面膜层表现出n型半导体性质,具有阳离子选择透过性。当承受塑性应力的试样表面凹坑更深、尺寸更宽,表面膜层的半导体型转变为p型时,Cl-、CO32-等阴离子更容易吸附、破坏保护膜,并通过保护膜与基体接触,导致TC4钛合金耐腐蚀性能下降。

目前,非传统油气田工作条件恶劣。高温会降低油管和套管的屈服强度和弹性模量,高压会增加油管和套管的压力。在H2S、CO2和Cl-的单独或共同作用下,油套管的腐蚀越来越严重。钛合金油管、套管可以有效解决井下腐蚀失效问题,但目前对钛合金油管、套管耐腐蚀性能的研究还不完善,需要进一步研究。

Schutz等比较了UNS R55400合金管柱与其他油田钛合金管柱的耐腐蚀性能,UNS R55400管道开发的实验室腐蚀测试数据显示,在油田工业相关的高酸性、非酸性富含氯化物的水环境中,钛合金抗SSC和局部点蚀及缝隙腐蚀能力有所提高。

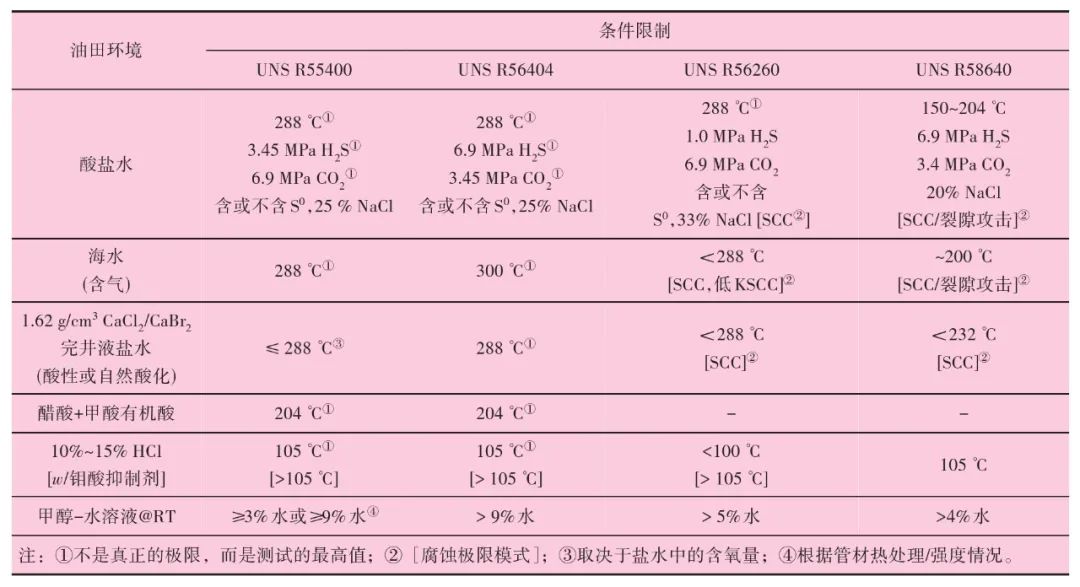

表2展示了在不同油田环境中不同类型钛合金的近似环境服役极限值,可以看出UNS R55400和UNS R56404钛合金在酸性和非酸性富氯化物水环境中性能最好,强度最高的是UNS R58640 beta钛合金。

Wei等研究了退火温度对Ti-Mo钛合金在盐酸中的组织演变及腐蚀行为的影响,他们发现退火温度超过850 ℃后,钛合金表面形成的MoO3和TiO2钝化膜加速溶解,腐蚀速率增加,形成α相和β相微原电池。此外,该钝化膜显示出与退火温度无关的n型半导体性能。通过以上研究成果发现,退火温度、高酸、非酸性富氯化物水环境都会影响钛合金的抗腐蚀性能,这一结论对今后优化钛合金材料具有指导意义。为了解决短半径水平井中钢制钻杆早期疲劳的问题,Grant prideco与RTI能源公司联合开发了一种钛合金钻杆。该钛合金钻杆强度高、质量轻、耐腐蚀。Schutz和Watkins在合金元素的基础上采用传统的α+β钛合金TC4钻杆,通过限制合金中最大的合金元素含量(即ELI的最高评级为0.13%O),以最大限度提高抗断裂性能。在合金中加入0.1%Ru,研制出Ti-6Al-4V-Ru和Ti-3Al-2.5V-Ru是两种成本较低的耐腐蚀高强度钛合金钻杆,并已成功应用于地热卤水井、海上立管锥形应力接头和深海海上钻井平台。微合金元素Ru的加入使合金具有耐应力腐蚀的性能,在使用温度高达330 ℃、pH值低至2.3时,耐腐蚀性能仍较好。优化后的钛合金钻杆具有良好的耐腐蚀性能、低成本、高强度的特性。Zhang等以增材加工TC4合金为基础,优化两步化学抛光工艺,获得了较好的表面质量。抛光后TC4合金的失重率仅为2.51%;TC4表面粗糙度降低了71.86%,表面质量得到了显著改善,在合金表面形成了均匀稳定的TiO2钝化膜。与未抛光的TC4相比,抛光后试样表面钝化膜的厚度减小,钝化膜的电阻增大,具有较高的耐蚀性。Zhang等提出了一种新型激光加工的试验设计,利用沉积Ti-Al-V-xC合金来阐明基体中C、Al和V之间的固溶关系以及C对TiC沉淀行为的影响,研究结果表明,C的固溶强化和TiC的连续析出提高了钛基合金的压痕硬度、弹性模量和屈服强度,这项工作将为设计用于激光增材制造和其他激光加工技术的优化钛基复合材料奠定基础。Zhao等在硅对高温钛合金性能和强化机理的影响研究中提出,硅的加入有利于提高高温环境下钛合金的强度、抗蠕变性和抗氧化性,但是这也存在着降低钛合金塑性的弊端。这项研究为制备高温环境下服役的油井管提供了新的研究方向。

虽然目前对于钛合金在油井管的应用已经有了较多的研究成果,但仍然存在一些亟待解决的问题,例如抗氧化性差、硬度低、可焊性能差,特别是表面硬度较低,导热性和耐磨性差,钛合金管材螺纹粘扣问题,利用优化的材料制备的油井管能否长时间服役于高CO2和高H2S环境,以及根据实际使用需求可能需要考虑材料的焊接性能问题,这些问题的进一步突破将对钛合金应用领域的拓展研究具有重要意义。