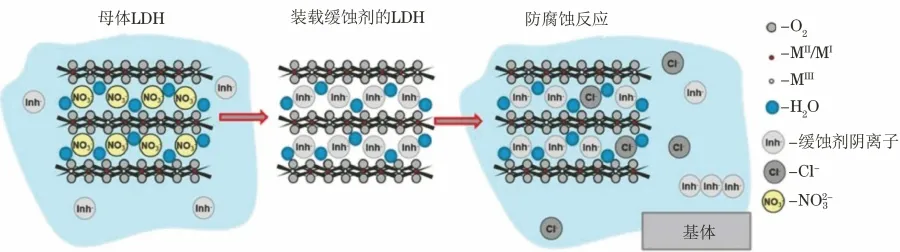

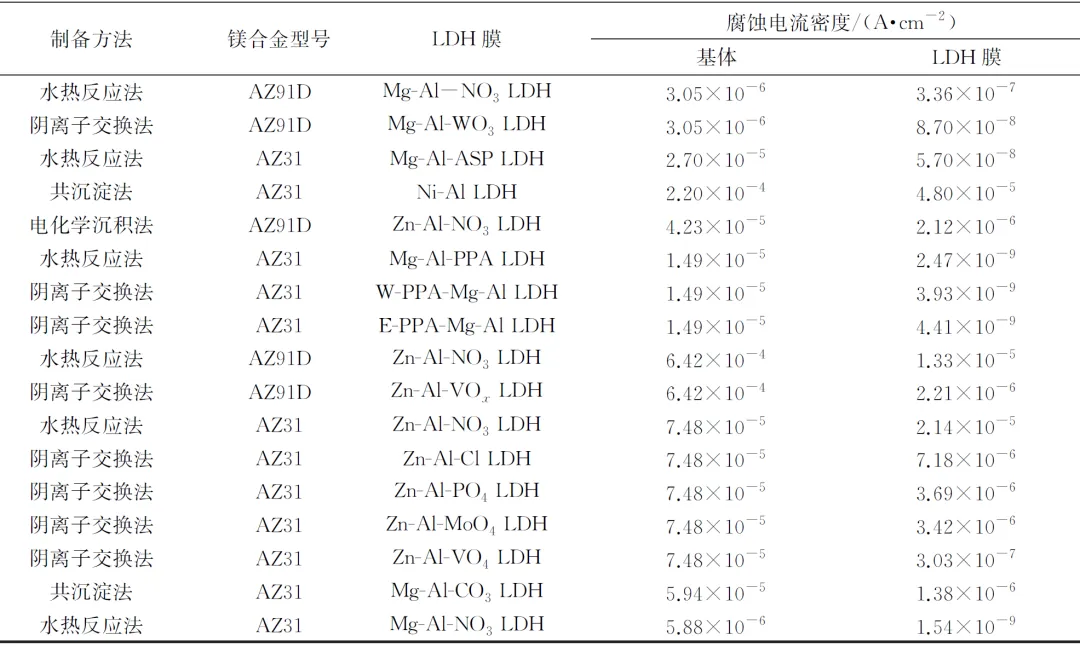

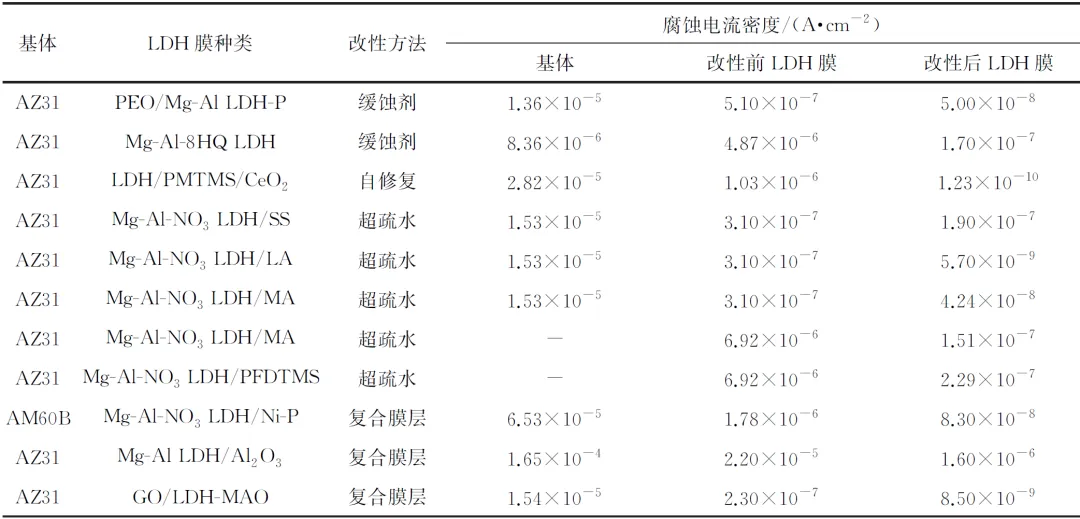

LDH膜层制备工艺简单,但LDH膜在腐蚀介质中长期浸泡时,其对镁合金的防护性能仍不尽如人意。因此如何在镁合金表面制备出与基体结合力好、耐磨性高、耐蚀性稳定的LDH膜成为目前的研究热点,并且推动LDH膜制备工艺的快速发展。 No.1 镁合金表面LDH膜的制备方法 水热反应法 1 水热反应法是将镁合金基体置于碱性金属盐溶液中,然后在高温、高压条件下使镁合金表面生成LDH膜。 李玉林等采用水热反应法(120 ℃反应12小时)在AZ91D镁合金表面成功获得了Mg-Al-NO3 LDH膜。电化学测试结果表明,覆盖有该LDH膜的AZ91D镁合金的耐蚀性有所提升。 CHEN等将Mg(NO3)2·6H2O、Al(NO3)3·9H2O和天冬氨酸(ASP)的混合溶液以及镁合金一起转移入水热反应釜内,然后在120 ℃下水热反应9小时,成功制备了Mg-Al-ASP LDH膜,并研究了水热反应时间对所得膜层耐蚀性的影响。结果发现:随着反应时间的增加,涂层的耐蚀性增强,并在水热反应12小时达到最大值;但是当反应时间延长到15小时,膜层的耐蚀性反而降低。 为了尽可能缩短水热反应时间,KAMIYAMA等试图通过升高反应温度来获得具有同样耐蚀性的Mg-Al LDH膜,但即使反应温度提高到160 ℃,也需要5小时水热反应才能获得耐蚀性相对出色的LDH膜。 ZENG等将AZ31镁合金浸入含Al(NO3)3的尿素溶液中进行水热反应,试图利用尿素水解释放大量NH3提高溶液pH,从而达到加快反应速率的目的。但结果表明,水热反应同样需要经过5小时才能获得耐蚀性相对出色的LDH膜。 LDH膜的耐蚀性和其捕获侵蚀性阴离子(如Cl-)的能力有关。在制备LDH膜的过程中CO32-很可能会占据其层间,由于LDH对CO32-具有高吸附能力,使得其吸附Cl-的能力不佳;并且,如果CO32-的电荷密度过高,后续在LDH层间插入缓蚀剂的过程也会变得困难,导致LDH膜的耐蚀性不佳。 共沉淀法 2 共沉淀法一般是指将试样在一定温度金属盐和插层阴离子混合溶液中反应获得LDH膜的方法。 GU等通过共沉淀法在镁合金表面合成了硅酸铝改性的Ni-Al LDH膜。该膜层可以有效提高镁合金的耐蚀性,在3.5%的NaCl溶液中浸泡7天后仍表现出优秀的防护性能,说明其具有长效耐蚀性。 然而,直接通过共沉淀法制备的LDH膜,其膜基结合力往往不佳。所以,现有研究一般先通过共沉淀法合成得到LDH悬浮液,再通过水热法等其他方法使LDH悬浮液和金属基体反应,从而改善膜层在金属基体表面的结合力。 电化学沉积法 3 电化学沉积法是通过电化学反应在镁合金表面沉积制备LDH膜。该方法具有反应条件温和(可在室温下进行)、沉积时间较短等特点,且具备处理较大规模部件的能力,因此也常被用来在各种基板上制备LDH膜。 WU等以Zn(NO3)2·6H2O作为Zn2+源、Al(NO3)3·9H2O作为Al3+源,在室温下将AZ91D镁合金浸泡在pH 3.0的Zn2+、Al3+混合溶液中进行恒电位沉积。结果表明,镁合金表面的LDH膜使其具有更好的耐腐蚀性能,膜层与基体的结合力较好。 阴离子交换法 4 基于LDH具有层间阴离子可交换的特性,制备层间含有特定阴离子的LDH膜层。首先,制备层间阴离子半径较小(如NO3-)的LDH前驱体;随后在一定条件下通过阴离子交换反应将目标产物阴离子与LDH前驱体的层间阴离子交换,最终获得含有目标阴离子的LDH膜。 WEN等在含苯基膦酸(PPA)的水溶液(W)和乙醇溶液(E)通过阴离子交换反应对镁合金表面Mg-Al-NO3 LDH膜进行改性,得到W-PPA-Mg-Al LDH膜和E-PPA-Mg-Al LDH膜。结果发现:在腐蚀前期,两种改性 LDH膜对镁合金的防护性能都有一定程度的提高;随着腐蚀时间的延长,改性LDH膜发生降解,薄膜结构被破坏,对镁合金的防护性能降低,但通过原位生长法引入PPA获得的Mg-Al-PPA LDH膜始终表现出较好的耐腐蚀性能;改性LDH膜的模型如图2所示。 图2 改性LDH膜的模型 通过阴离子交换反应使LDH膜层间掺杂稳定性很高且具有一定缓蚀效果的阴离子,可获得稳定性高、致密性好的LDH膜。 ZHOU等通过水热法在AZ91镁合金上制备出了Zn-Al-NO3 LDH膜,随后以Zn-Al-NO3 LDH膜为基材,采用钒酸盐阴离子通过阴离子交换法得到Zn-Al-VOx LDH膜。Zn-Al-NO3 LDH膜由致密、均匀的片状结构组成,阴离子交换处理后,膜的形貌发生了显著变化,其由片状结构变为无规则的块状结构。 TANG等首先在AZ31镁合金表面合成了Zn-Al-NO3 LDH,将其作为前驱体,通过阴离子交换法成功插层不同阴离子(如Cl-、PO43-、MoO42-、VO43-),实现了Zn-Al LDH膜不同阴离子插层的可控制备。 对以上镁合金表面LDH膜不同制备方法的优缺点进行总结如下: 优点:膜层结构致密、耐蚀性相对较好,可消除CO32-带来的不利因素; 缺点:制备时需要高温高压环境,反应时间较长,导致能耗过大。 优点:操作简便,反应无需高温高压环境; 缺点:耗时过长,和基体结合力较差。 优点:沉积速度快,可在常温常压下进行,可以处理形状复杂的工件,膜层与基体的结合力出色; 缺点:制备过程影响因素多,制备成本偏高。 优点:操作简便,可以改性LDH前驱体膜; 缺点:耗时过长,所得产物纯度不高。 No.2 镁合金表面常见LDH膜的种类 由于LDH层板上金属离子有多种选择,因此可以根据所选金属离子的种类制备出多种LDH膜。以下简单介绍几种常见的LDH膜层及其结构。 Mg-Al类LDH膜 1 Mg-Al LDH膜是目前镁合金表面最常见的LDH膜。CHEN等先将纯铝板溶解在Na2CO3溶液中,再将AZ31镁合金放入该溶液中,调节各工艺参数获得了耐蚀性较好的Mg-Al LDH膜。结果发现:当镀液温度升高时,所得膜层的裂纹数目和膜厚均减小;而随着沉积时间的延长,所得膜层的微粒尺寸和膜厚均增大。 LI等通过水热法合成了Mg-Al LDH膜。该膜层由垂直于基体的纳米片组成,且纳米片层间存在许多缝隙。这些缝隙会增大膜层的实际表面积,从而增强膜层对腐蚀性离子(如Cl-)的吸附能力,并将更多的腐蚀性粒子固定在层板间,延迟其迁移到基体表面,增强对基体的防护效果。 Zn-Al类LDH膜 2 PENG等在镁合金表面制备了Zn-Al LDH和Mg-Al LDH两种膜层。这两种膜层均表现出优秀的抗菌性和良好的耐蚀性,植入人体后不会引起炎症反应,但膜层中过量的铝会产生神经毒性,还会使膜层面临免疫反应的考验,因此通过制备含铝的LDH膜来提高镁合金在生物体内耐蚀性的工艺还需要进一步完善。 单一的LDH膜尚不能达到理想的耐蚀性,覆有LDH膜的镁合金目前仅成功植入动物体内,但动物体内和人体内的环境存在差异,因此LDH膜在生物材料方面的应用需要进一步的探索研究。 Ni-Al类LDH膜 3 镍薄膜在金属防腐蚀方面具有广泛应用,在镁合金表面镀镍可以有效提升镁合金的耐蚀性,因此人们试图利用镍制备出耐蚀性优异的LDH膜。 GU等通过共沉淀法在镁合金表面合成了Ni-Al LDH膜,膜层厚度约7 μm,并且与镁合金基体具有良好的结合力。在3.5%的NaCl溶液中,覆盖Ni-Al LDH膜镁合金的腐蚀电流密度比裸露AZ31镁合金基体的腐蚀电流密度降低了两个数量级,这说明Ni-Al LDH膜具有较高耐蚀性。 但是,在制备Ni-Al LDH膜过程中,阴离子交换过程相对困难,而且Ni+参与导致其制备过程对环境不友好。同时,现有关于Ni-Al LDH膜层防腐蚀机理的研究不够深入,因此Ni-Al LDH膜一般只作为镁合金防腐蚀的潜在候选材料。 Mg-Mn类LDH膜 4 铝元素具有神经毒性,而锰元素在生理环境中没有毒性且在多种酶系统的活化中起重要作用,因此新型Mg-Mn类LDH膜在医用级镁合金的腐蚀防护方面具有重要意义。 KUANG等使用MnCl2在纯镁样品上预制了Mg-Mn LDH膜,再将预制膜层浸泡在肉豆蔻酸乙醇溶液中,成功制备了超疏水的Mg-Mn LDH膜。超疏水Mg-Mn LDH膜可以提高镁合金在生物体内的耐蚀性,但关于膜层的附着力、渗透性和降解性等问题尚缺乏系统的研究。 Mg-Fe类LDH膜 5 Mg-Fe类LDH膜层具备生物相容性,可用于生物环境中镁合金的腐蚀防护,并且其在模拟体液中可降解为人体需要的Mg2+和Fe3+。 CHEN等通过两步共沉淀法制备了Mg-Fe LDH膜层。在Hank′s溶液中,该膜层表现出较好的防护性能,其腐蚀电流密度比裸露镁合金的腐蚀电流密度下降了约一个数量级。但是,Mg-Fe类LDH膜的成膜机理尚不明确,因此无法通过制备工艺进一步改善其耐蚀性。 镁合金表面几种常见的LDH膜及其典型特征如下: 易于阴离子交换反应,合成阶段无需额外的Mg2+源,优秀的抗菌性,但植入人体后可能带有神经毒性。 易于阴离子交换反应,优秀的抗菌性,不会造成细胞的炎症反应,但植入人体后可能有神经毒性。 耐蚀性出色,阴离子交换反应困难,对环境有一定污染。 超亲水性,生物相容性出色,膜层易降解。 生物相容性出色,成膜机理尚不明确。 表1列举了镁合金表面常见LDH膜层的耐蚀性。腐蚀电流密度越小,腐蚀速率越小,膜层的腐蚀防护性能越强。 表1 镁合金表面不同LDH膜的耐蚀性 No.3 LDH膜改性的研究进展 LDH膜在镁合金防腐蚀方面具有较好的应用前景,已被成功应用于汽车、生物和医药等领域。但是,在实际运用中LDH膜仍存在不少问题,如膜层与基体的结合力不佳、防护耐久性不好等。为此,人们通过各种技术对LDH膜层进行改性以提高其性能。下面介绍几种常见的改性LDH膜。 缓蚀剂改性LDH膜 1 通常情况下,将LDH膜直接应用于镁合金表面防腐蚀时,其耐蚀性和耐久性往往很难满足实际应用的需求,而通过阴离子交换反应往LDH的阴离子层中引入合适的缓蚀剂,可显著改善LDH膜的化学稳定性;同时,缓蚀剂掺杂在LDH膜的片状结构中也可以减缓腐蚀介质向膜层内部扩散的速度,从而提升LDH膜的防护耐久性。 ZHANG等采用植酸作为缓蚀剂对Mg-Al LDH膜进行改性,电化学测试结果表明:相比未改性的LDH膜,植酸改性成功提高了LDH膜的耐蚀性。 ANJUM等在AZ31镁合金上成功制备了插入8-羟基喹啉(8HQ)缓蚀剂的Mg-Al-LDH膜;相比改性前,8HQ改性后的Mg-Al LDH膜还具有形成螯合物的能力,这进一步提升了膜层的耐蚀性。 自修复LDH膜 2 在实际服役过程中,LDH膜不可避免受到外界环境(如冲刷、打磨等)的影响,导致膜层破损,从而减弱其腐蚀防护效果。自修复LDH膜克服了其在特定介质中不能稳定存在的缺点,为镁合金基体提供长久的防护。 YAO等在AZ31镁合金基体上制备了甲基三甲氧基硅烷(MTMS)和CeO2改性的Mg-Al LDH膜,在3.5% NaCl溶液中浸泡72小时后,该膜层上的划痕已被完全密封复原,这说明该膜层具备良好的自修复性。但是,膜层的自修复特性一般在膜层受损后才会显现,而部分腐蚀介质在膜层受损时已经进入基体内部,并引发局部腐蚀,因此具有自修复特性的LDH膜也不能完全阻止腐蚀介质对基体的损坏。 超疏水LDH膜 3 超疏水防护涂层是目前金属防腐蚀邻域最具前景的防护技术之一,其通过多孔的粗糙结构将部分空气截留,阻止液体在涂层表面停留,从而达到防腐蚀的效果。材料表面的超疏水技术能有效缩短水性介质在其表面的维持时间、抑制表面连续性电解液膜的形成,并阻止腐蚀介质到达镁合金基体表面。 长链脂肪烷烃和含氟硅的烷基类化合物通常被用于制备超疏水LDH膜层。WU等分别使用硬脂酸(SA)、月桂酸钠(SL)、肉豆蔻酸(MA)和1H,1H,2H,2H-全氟癸基三甲氧基硅烷(PFDTMS)对AZ31镁合金表面原位生长的Mg-Al LDH膜进行改性,成功制备了超疏水LDH薄膜。该膜层接触角由13°左右增大至150°左右,其粗糙的表面可以捕获大量的空气,从而增大气液界面,使腐蚀介质不能穿透粗糙的膜层结构,提高膜层的耐蚀性。 ZHANG等首先对AZ31镁合金进行阳极氧化处理,随后在阳极氧化膜表面制备了LDH膜,最后使用肉豆蔻酸(MA)和1H,1H,2H,2H-全氟癸基三甲氧基硅烷(PFDTMS)对LDH膜进行超疏水改性,并通过电化学测试发现,两种超疏水LDH膜的腐蚀电流密度相比改性前都下降了一个数量级。 但是,在腐蚀介质中长期浸泡后,超疏水LDH膜粗糙孔内的空气会慢慢被腐蚀介质占据,其对腐蚀介质的隔绝作用逐渐减弱,耐蚀性和疏水性都会有所降低。同时,经含氟类化合物改性的超疏水LDH膜,其最外层大都被-CF3、-CF2等低表面能基团覆盖,这些基团的耐磨性以及与基体的结合力都有待进一步研究。 基于LDH的复合膜 4 LDH膜是由垂直于基体的纳米片组成的层状结构薄膜,其对镁合金防腐蚀作用主要源于薄膜的物理阻隔。若所得膜层的致密性、均匀性较差或耐磨性不佳,LDH膜的耐蚀性和防护持久性都会受到影响。因此,对膜层进行复合处理如采用封孔或添加硬度高的化合物等,得到的多功能复合薄膜可增强单一LDH膜的防腐蚀性能。 ABDI-AlGHANAB等首先采用水热法在AM60B镁合金表面制备了Mg-Al LDH膜,然后采用化学镀在LDH膜表面沉积Ni-P复合物,得到的复合膜均匀覆盖在镁合金表面。孔隙率测试结果表明:该复合膜呈现致密、无孔结构,使腐蚀介质不易渗透到基体表面,因而表现出更强的耐蚀性。 WU等采用电泳沉积法在AZ31镁合金表面的Mg-Al LDH膜上沉积一层Al2O3纳米颗粒层,最终获得LDH/Al2O3复合膜。结果发现添加Al2O3纳米颗粒后,LDH膜的耐磨性显著增强;由于LDH膜与Al2O3纳米颗粒的协同作用,复合膜的耐蚀性也得到增强。 将LDH膜和其他表面处理技术结合可以得到耐蚀性更加出色的防护涂层体系。CHEN等先在AZ31镁合金表面制备了微弧氧化(MAO)膜,随后采用水热法制备了石墨烯(GO)/ Mg-Al LDH复合膜。相比单一的微弧氧化膜,该复合膜的耐蚀性和不可渗透性显著提升。 CAO等首先在AZ31镁合金表面制备了氟离子插层的LDH前驱体膜层,随后用硬脂酸钠水溶液(St)对膜层进行改性,最后在膜层表面涂覆了环氧树脂(EP)膜,得到LDH-F-St-EP复合膜。该膜层具有优异的超疏水性,在3.5% NaCl溶液中浸泡30天后依旧拥有一定的防护能力。 此外,LDH优异的阴离子交换能力可以使层间氟离子与腐蚀介质中的氯离子交换,被交换释放出的氟离子与镁离子反应,在镁合金表面形成氟化镁(MgF2)保护膜,进一步对镁基体起到防护作用。LDH复合膜可以显著提升镁合金的耐蚀性,具有广阔的应用前景。 不同改性方法所得 LDH膜层的耐蚀性比较 5 表2列出了不同方法改性前后LDH膜的耐蚀性。可以看出改性前LDH膜的腐蚀电流密度比基体腐蚀电流密度明显减小,改性后LDH膜的腐蚀电流密度进一步减小,这说明改性后LDH膜可以进一步改良镁合金的耐蚀性。 表2 不同方法改性前后LDH膜的耐蚀性 结束语

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414