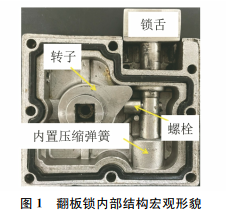

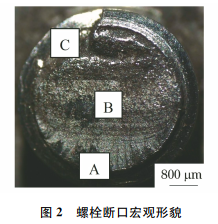

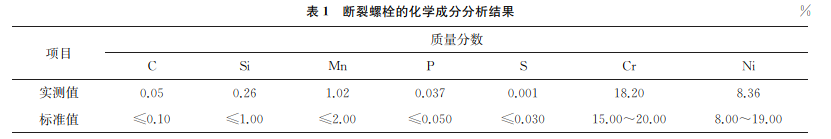

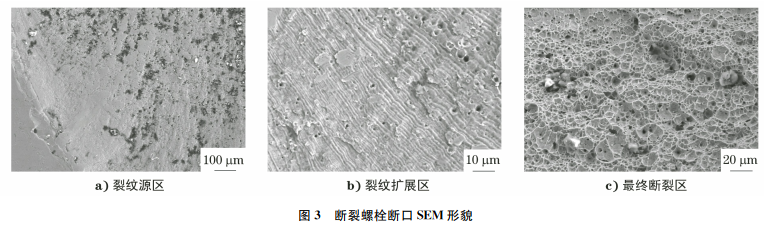

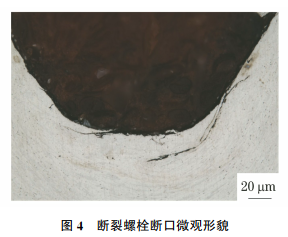

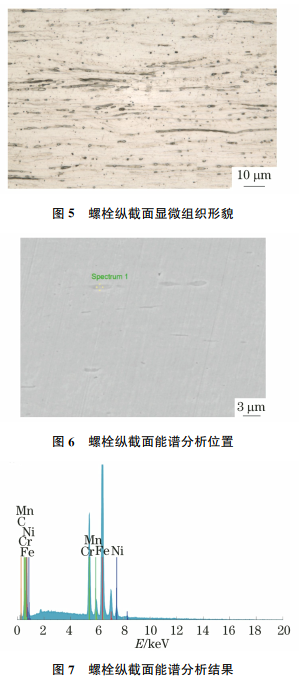

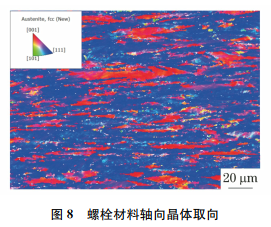

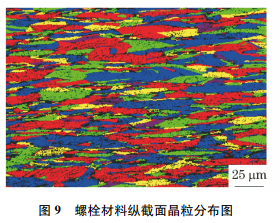

304不锈钢在常温下的显微组织为稳定奥氏体,钢的塑性、韧性、冷加工性良好,在工业中得到了广泛应用。小规格的304不锈钢螺栓通常由钢丝或钢棒原材料冷变形加工而成,因此不锈钢螺栓的质量与原材料的性能及加工工艺相关。 某动车机组翻板锁舌用304不锈钢螺栓在使用不到2个月就发生断裂。研究人员采用宏观观察、化学成分分析、微观分析等方法分析了其断裂原因,以避免该类问题再次发生。 1.1 宏观观察 某动车机组翻板锁锁舌的固定传动螺栓发生断裂,翻板锁内部结构宏观形貌如图1所示。转子在把手顺时针转动时,通过螺栓带动锁舌压缩弹簧缩入,松开把手时锁舌被压缩弹簧弹出,螺栓推动转子和把手复位。螺栓在使用过程中承受径向的交变应力,螺栓规格为M4A2-70。采用显微镜对螺栓断口进行观察,断口的宏观形貌如图2所示。断口大致可分为断裂起始区A,裂纹扩展区B和最终断裂区C。断口有明显的疲劳弧线,断裂性质为疲劳断裂,且有多个裂纹源。 1.2 化学成分分析 采用电感耦合等离子体光谱仪对断裂螺栓进行化学成分分析,结果如表1所示。断裂螺栓的化学成分符合GB/T 3098.6—2014《紧固件机械性能 不锈钢螺栓、螺钉和螺柱》的要求。 1.3 微观分析 采用场发射扫描电镜(SEM)对断口进行微观形貌分析,结果如图3所示。由图3可知:断裂起始于螺栓边缘,以疲劳断裂的方式扩展,随着螺栓受力面积的逐渐减少,最终发生过载断裂,断口呈韧窝状塑性断裂特征。 将断裂螺栓沿纵向剖开,机械抛光后用三氯化铁溶液腐蚀。采用光学显微镜观察,在螺纹根部发现裂纹(见图4)。螺纹附近有明显金属变形痕迹,说明螺纹是采用滚压方式制造的。裂纹延伸方向与金属流动变形方向一致,推断裂纹是在螺纹加工时产生的。对同批次未使用的螺栓进行外观检查,发现多处明显加工裂纹缺陷,最大长度为1.8mm。因此,可以判断断裂螺栓根部裂纹是在螺纹滚压搓丝过程中产生的。 采用光学显微镜对螺栓纵截面进行金相检验,结果如图5所示,由图5可知,螺栓显微组织为奥氏体+铁素体+颗粒状碳化物。对螺栓纵截面进行扫描电镜和能谱分析,结果如图6,7所示,由图6,7可知,铁素体呈条状沿轴向分布。 采用电子背散射衍射探测器(EBSD)对螺栓心部位置进行晶体取向和晶粒分析,结果如图8,9所示。螺栓材料的晶粒在轴向有了明显的择优取向,且晶粒沿轴向变形拉长,由此可以判断螺栓原材料为轧制态交货。这种金属塑性变形使晶粒具有择优取向的组织叫做形变织构。 奥氏体不锈钢的塑性好,小规格的奥氏体不锈钢螺栓常采用尺寸相近的棒材或丝材原材料冷加工成型为小规格奥氏体不锈钢螺栓。奥氏体不锈钢棒材或丝材的原材料一般采用热轧的方式生产,热轧过程中发生动态再结晶,即原始晶粒因为轧制变形而沿轴向拉长,变形晶粒同时发生再结晶而形成新的等轴晶并长大。当再结晶不完全时就会形成形变织构组织。 织构组织使螺栓原材料的力学性能有了方向性,横向的塑性和韧性会明显降低。组织中铁素体和碳化物,会使横向的韧性和可加工性能进一步恶化,导致螺栓在螺纹搓丝的过程中产生较多的加工裂纹,这些裂纹为螺栓的疲劳断裂提供了裂纹源。 翻板锁锁舌的螺栓在使用过程中承受的是径向交变应力,应力方向与螺栓轴向垂直,正好是螺栓材料性能恶化的方向,使得加工裂纹更易在径向发生疲劳扩展,最终导致螺栓发生疲劳断裂。 奥氏体不锈钢材料的最终热处理状态一般应为固溶态,固溶态不锈钢具有最好的耐腐蚀性,还可以获得良好的综合力学性能。一般奥氏体不锈钢螺栓在冷加工成形后,不再进行热处理,因此建议采用固溶态的原材料来生产翻板锁锁舌螺栓,以改善螺栓原材料的可加工性能,减少加工裂纹,同时还可以形成等轴晶粒,提高螺栓径向的力学性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414