疲劳现象

疲劳与断裂是引起工程结构失效的主要原因之一,结构材料在重复荷载作用下将会发生低于静载强度的脆性破坏,在设计时须考虑疲劳强度问题。19世纪以来对疲劳破坏的研究,在疲劳现象的观察、疲劳寿命的预测和疲劳设计等方面积累了丰富的知识。20世纪50年代断裂力学的发展,进一步促进了疲劳裂纹扩展规律及失效控制的研究。

01疲劳断裂破坏的严重性

1936年比利时, 比阿尔拜特运河上全焊桥设计不合理,有严重应力集中,施工质量差,在-20℃低温下发生典型脆断。

1951年加拿大,6个55m和2个45.8m跨度钢桥,曾出现裂纹并经过局部修补,在-35℃低温下断成数截。

1962年澳大利亚,钢梁桥,钢材含碳量高,焊接性较差,断面急骤变化,从应力集中处发生脆断。

1965年英国,北海油田钻井架,升降连接杆处有气切火口裂纹,钢材试验冲击值低,在3℃时开裂。

1967年美国,普莱森特角悬索桥,一吊杆耳环发生裂纹并扩展,造成吊杆断裂,从而引发三跨桥梁在60秒内倒塌。

02什么是疲劳

美国试验与材料协会(ASTM)在“疲劳试验及数据统计分析之有关术语的标准定义”中所作的定义:在某点或某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中所发生的局部的、永久结构变化的发展过程。

上述定义指出疲劳问题具有以下特点:

1)只有在承受扰动应力作用下疲劳才会发生

扰动应力指随时间变化的应力,更一般地也可称之为扰动荷载,可以是力、应力、位移、应变等。描述荷载和时间变化关系的图表称为荷载谱。类似的还有应力谱、应变谱、位移谱、加速度谱等。

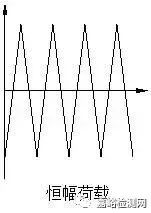

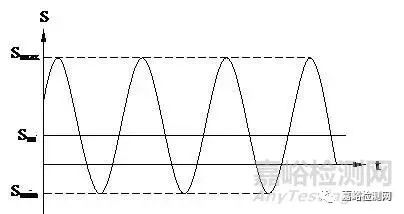

最简单的荷载循环是恒幅应力循环,描述一个应力循环至少需要两个参量:

工程中常用的参量:

最大循环应力Smax和最小循环应力Smin

应力变程:ΔS=Smax-Smin

应力幅:Sa= ΔS/2=(Smax-Smin)/2

平均应力:Sm=(Smax+Smin)/2

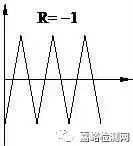

应力比:R=Smin/Smax

应力比R反映了循环特点,R=-1,对称循环;R=0,脉动循环;R=1,静荷载。

上述参量Smax,Smin,ΔS,Sa,Sm,R,已知其中任意两个即可确定循环应力水平。工程设计时一般采用最大循环应力Smax和最小循环应力Smin,较直观。实验时一般采用平均应力Sm和应力幅Sa,便于操作。分析时一般采用应力幅Sa和应力比R,便于按循环特性分类。循环频率和波形对材料疲劳特性的影响是次要的。

2)疲劳破坏起源于高应力或高应变的局部

与静载破坏不同,疲劳破坏由应力或应变较高的局部开始,形成损伤并逐渐积累,最终导致破坏。局部性是疲劳的明显特点。构件的应力集中处通常是疲劳破坏的起源。

3)疲劳破坏是在足够多次扰动荷载作用后发生

足够多次扰动荷载作用后,从高应力或高应变的局部开始形成裂纹(起始裂纹),裂纹在扰动荷载作用下进一步扩展直至达到临界尺寸而破坏。裂纹的萌生—扩展—断裂是疲劳破坏的三个阶段。

4)疲劳是一个发展过程

结构一开始使用,在扰动应力的作用下就进入了疲劳的发展过程。裂纹的萌生和扩展是这一发展过程中不断形成的损伤积累的结果。这一过程所经历的时间或扰动荷载作用次数称为寿命。寿命依赖于荷载水平、扰动荷载作用次数和材料抵抗疲劳破坏的能力。

结构的疲劳寿命由裂纹的萌生—扩展—断裂三个阶段的寿命组成,通常裂纹失稳扩展寿命可忽略,总寿命为裂纹萌生和稳定扩展两部分寿命之和。

在某些情况下只须考虑裂纹起始萌生或扩展寿命,例:高强度脆性材料,断裂韧性低,一但出现裂纹就会破坏,扩展寿命可忽略,因此:

焊接构件在制造过程中不可避免地引入裂纹或缺陷,无起始寿命,因此:

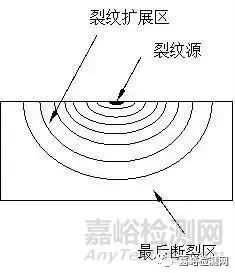

03疲劳破坏机理和断口特征疲劳裂纹的断口特征

1)有裂纹源、疲劳裂纹扩展区和最后断裂区。

2)裂纹扩展区断面较光滑平整,通常有“海滩条”,有腐蚀痕迹在荷载作用下裂纹以不同速率扩展而在断面上留下的痕迹,裂纹的两个表面在扩展过程中不断张合摩擦,使断口较光滑平整。

3)裂纹通常出现在高应力区或材料缺陷处裂纹源可以是一个,也可以是多个,起源位置在高应力区。

4)即使是延性材料也没有明显的塑性变形。

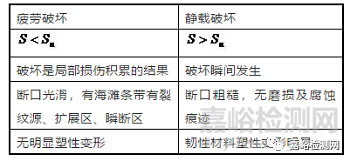

疲劳破坏与静载破坏的比较

04疲劳裂纹萌生机理

材料中疲劳裂纹的起始或萌生称为疲劳裂纹成核,成核处称为裂纹源。裂纹起源于高应力处,一般两种部位将出现高应力:

1)应力集中处。材料中的缺陷、夹杂,或构件中的孔、切口,焊趾等处将引起应力集中。

2)构件表面。如表面加工痕迹、环境腐蚀等。同时构件表面处于平面应力状态,有利于塑性滑移的进行。

在高应力作用下,材料中易滑移平面如于最大剪应力方位一致,则将发生滑移。材料在较大荷载作用下将发生粗滑移,在较小循环荷载下发生细滑移。

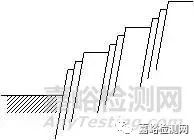

粗滑移

细滑移

在循环应力作用下,材料表面发生滑移带“挤出”和“凹入”,进一步形成应力集中,导致微裂纹产生。

05疲劳裂纹扩展机制

在循环荷载作用下,由滑移带形成的微裂纹沿45o最大剪应力作用面扩展,逐步汇聚成一条主裂纹,并由沿最大剪应力作用面转向沿垂直于最大拉应力面扩展。

疲劳性能与材料自身性能密切相关。材料性能:1)宏观各向同性材料;2)宏观各向异性材料。

材料的疲劳性能及其描述

01材料的拉伸特性

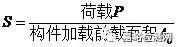

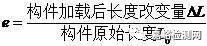

材料的工程应力S和工程应变e:

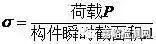

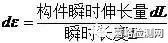

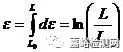

材料的真应力σ和真应变ε:

由体积不变假定得出:

对于应变不大于2%的情况,工程应力和应变与真应力和应变差别很小,一般不再区分。工程材料一般为硬化材料,可近似用Ramberg-Osgood模型描述:

K:强度系数;n:硬化指数

一般工程材料对于单调σ-ε曲线的假定:

1)拉伸和压缩曲线关于原点对称;

2)在屈服极限内应力应变关系为线性。

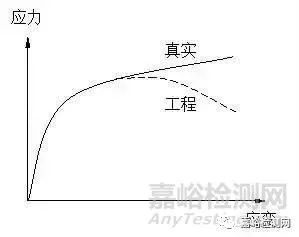

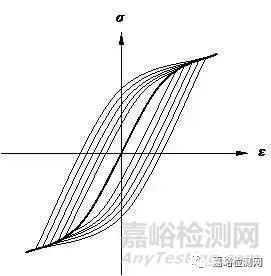

02循环应力应变特性

材料在循环加载下的应力应变曲线与单调加载下有所不同,它对结构在循环加载下的应力应变状态的描述起重要作用。

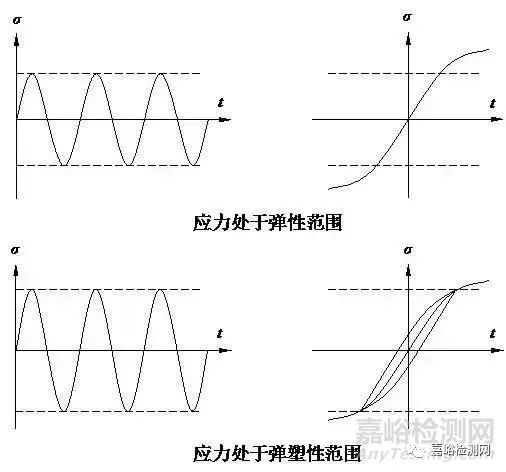

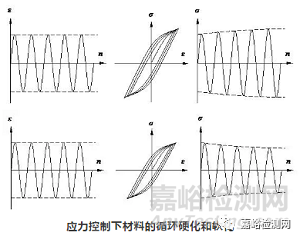

03循环硬化和循环软化

外加循环应力使材料进入塑性后,由于反复的塑性变形使材料的特性改变,抵抗变形的能力增加(硬化)或减少(软化)。

应力控制下,循环硬化材料其应变不断减少;循环软化材料其应变不断增加。

材料的循环硬化或循环软化在开始时较强烈,随后逐步减弱并趋于稳定。

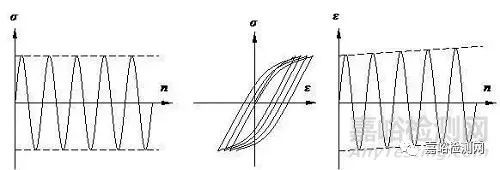

04循环蠕变和循环松驰

循环蠕变和循环松驰是材料的另一个瞬态特性。

循环蠕变:在常幅应力控制下平均应变不断增加的现象。

循环松驰:在常幅应变控制下平均应力不断下滑的现象。

材料的循环硬化和软化取决于应力/应变水平、加载次数及材料本身特性。

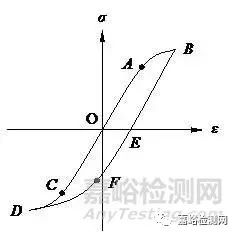

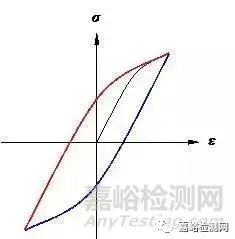

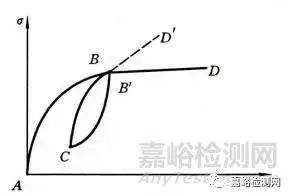

05Bauschinger效应

在一定量的拉伸或压缩塑性变形后再进行反向加载时,材料的屈服强度会低于连续形变的屈服强度。

图示材料的拉伸和压缩屈服点为A和C点,则在B点卸载后反向加载的屈服点F处应力值要小于C点的应力值。

06稳态循环应力应变曲线

材料的稳态循环应力应变曲线描述了当材料的瞬态行为达到相对稳定时的应力应变关系,是材料疲劳性能的基本数据之一。

由于循环硬化/软化、蠕变/松驰等行为使材料每次的循环应力应变滞后环有所不同,多数材料在循环达到其寿命的20%~50%后趋于稳定。

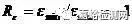

稳态循环应力应变曲线由应变比:

下的应变控制疲劳实验得到。是将各不同应变水平下的稳态滞后环的尖点连结后得到的曲线。

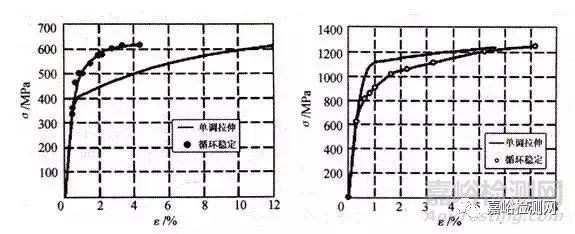

稳态循环应力应变曲线不同于单调应力应变曲线。

循环硬化材料:稳态循环应力应变曲线高于单调应力应变曲线。

循环软化材料:稳态循环应力应变曲线低于单调应力应变曲线。

各曲线在弹性段具有相同的斜率。

左为循环硬化材料LY12-CZ ;右为循环软化材料30CrMnSiA

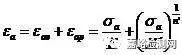

07稳态循环曲线的数学描述

实验结果表明稳态循环曲线中循环应力与塑性应变可用幂函数近似描述:

σa:循环应力幅值;εPa:循环塑性应变幅值;K’:循环强度系数;n’:循环应变硬化指数。

由此得到的稳态循环σ-ε曲线的近似表达式:

08Δσ-Δε曲线

材料在循环加载下的应力应变路径可用双倍应力应变曲线(Δσ-Δε)表示(J. Morrow)。

09材料的记忆特性

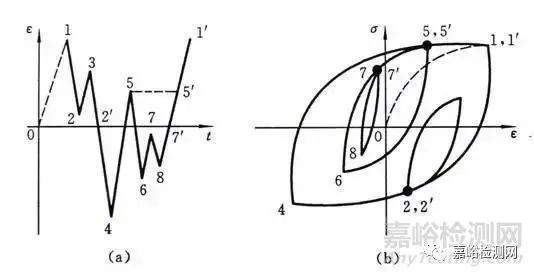

材料的记忆特性:指材料在循环荷载作用下应力应变响应能够“记住”曾经经历过的变形。

特点:

1)应变第二次到达某处,该处曾发生过应变反向,则形成封闭环。

2)过封闭环顶点后的应力应变路径不受封闭环的影响,仍按原来的路径。

10变幅循环下的应力应变响应

如构件承受的变应变循环如下图,则在稳态下构件的应力应变响应如图示。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414