摘 要 :强度高和耐高温是钛合金最为突出的优点,这使得对材料性能要求苛刻的航空航天业成为钛合金的最大用户。本文介绍了国外开发的航空航天领域钛及钛合金主要牌号及其性能和零部件应用,分析了国外航空航天钛合金材料的发展趋势。调研表明,欧美国家已形成了先进、完整的航空航天领域钛及钛合金材料体系,美国是全球航空航天钛材研发和应用的领先者。近年来国外开发的高温钛合金、低温钛合金、高强高韧 β 型钛合金、阻燃钛合金和损伤容限型钛合金在航空航天领域得到了广泛应用,代表了航空航天高性能钛合金材料的发展方向。

关键词 :钛合金 ;牌号 ;应用 ;航空航天

全球航空业将保持强劲增长的势头,据空客预测,到 2035 年航空市场对新增飞机的需求将带来超过 5 万亿美元的投资。而为了降低燃料消耗和减少碳排放,减重成为飞机制造商关注的核心问题。钛合金材料由于具有独特的高强度 - 重量比性能,最早应用于航空工业部门,用在航空器的多个部件,如起落架、发动机部件、弹簧、襟翼导轨、气动系统管道和机身部件等。航空工业对钛合金材料的性能提出了越来越高的要求,如高强度 - 重量比,高抗氧化性能,断裂韧性、耐腐蚀性能、疲劳强度和抗蠕变性能。

航空业已成为钛合金最大用户,美国的钛材主要应用于航空航天领域,约占使用总量的 60%。在美国战斗机的更新换代中,钛合金和复合材料的使用比例不断上升,第五代战斗机 F-35 用钛量达到 27%,F-22 战机用钛量则高达 41%, 其中发动机的叶轮、盘、叶片、机匣、燃烧室筒体和尾喷管等均为钛合金材料制造。本文按材料显微组织类型,对国外开发的航空航天领域钛及钛合金主要牌号、应用及发展趋势进行了介绍和分析。

1 α型钛合金及应用

α 合金包括工业纯钛(Commercially Pure, 简称 CP) 及只含 α 稳定元素和 / 或中性元素的钛合金。

1.1 工业纯钛

工业纯钛主要由密排六方晶体 (HCP)α 相构成,同时由于源自海绵钛原料残存杂质或人为添加带来的 Fe 元素, 工业纯钛中还含有少量的(<5%)的 β 相,按拉伸强度按240-550MPa 分 4 个牌号 (ASTM 标准中 G1、G2、G3 和 G4),牌号越高其中可以发挥间歇固溶强化的氧浓度越高, 因此强度也越高。

CP 钛主要用于要求具有良好的耐腐蚀性和焊接性能, 但对强度要求不高的领域。在航空领域,CP 钛主要用于机翼前缘除冰系统的空气加热管,机舱环境控制系统管道,液压管道以及各种夹持和支架装置。

1.2 钛合金Ti-5Al-2.5SnELI

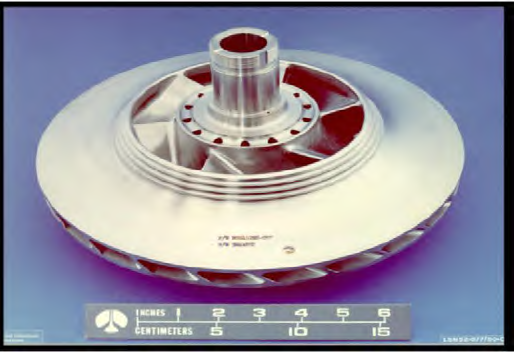

另一类α型钛合金含有α稳定元素Al 和中性合金元素 Sn,目的是获得比CP更高的强度。航空领域最常见的α型钛合金包括Ti-5Al-2.5Sn ELI(Extra low interstitial,超低间歇),由俄罗斯和美国开发,俄罗斯牌号为BT5-1。该合金是在普通钛合金Ti-5Al-2.5Sn基础上,通过降低间歇元素含量, 显著提升其在极低温下的强度和韧性,在20K(-250℃)低温条件下仍具有良好的韧性和较低的热导率,主要用于低温容器、低温管道以及液体火箭发动机涡轮油泵叶轮,如图1所示。

图 1 航天飞机主发动机使用的 Ti-5Al-2.5Sn油泵叶轮

2 近α型钛合金及应用

这类合金主要含 Al、Sn 和 Zr 以及少量(不超过重量 2%)低扩散率 β 稳定元素,如 Mo 或 Nb、V 及 Si( 不超过 0.5%)。加入 Mo 或 Nb 可在室温下稳定少量被保留的 β 相, 以起到某种强化作用。

近 α 型钛合金在室温下强度不如 α+β 或 β 合金,但具有优越的抗高温蠕变性能,由于在高温下仍可保持足够强度,这一点对于高温应用尤为重要。

航空业最常见的近 α 型钛合金主要牌号包括 Ti-3- 2.5、Ti-6-2-4-2S、Ti-1100、IMI834 以及 BT-36。

(1)Ti-3Al-2.5V(Ti-3-2.5)。Ti-3Al-2.5V 是美国开发的一种近 α 型钛合金,在室温和高温下强度比纯钛高出 20%~50%, 适用于飞机和发动机液压和燃油等管路系统。在波音,除驱动主起落架的起落架舱液压管道外,飞机的所有液压管道均采用 Ti-3-2.5。航天飞机上的大量油压管路采用 Ti-3Al-2.5V 合金无缝管做配管,能使管路减重 40%。

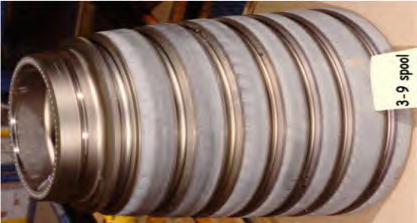

(2)Ti-6Al-2Sn-4Zr-2Mo-0.08Si(Ti-6-2-4-2S)。由于近 α 型钛合金抗高温蠕变强度优于 α+β 合金,在现代发动机中,压气机叶片使用两种材质,前级叶片燃气温度低于 300℃,材质为 Ti-6-4,其余末级材质采用高蠕变强度合金 Ti-6-2-4-2S,可以在高达 540℃下使用。70 年代 , 美国 RMI(Reactive Metals Inc)通过添加 Si 元素 , 开发了使用温度超过 500℃的 Ti-6242S 合金,采用细化 β 晶粒控制针状组织的方法,实现了合金疲劳强度和蠕变强度兼顾,使之在 565℃下具有高强度、高刚度、抗蠕变和好的热稳定性 , 广泛应用于涡轮发动机部件。图 2 为 3-9 级钛合金压气机转子。

图 2 波音 747发动机 7级单体压气机转子, 前 5 级为 Ti-6-4 合金,后两级 Ti-6-2-4-2S

(3)Ti-1100 (Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si- 0.7O2-0.2Fe)。Ti-1100近α高温钛合金是Timet为满足新 型航空发动机对高温钛合金高抗蠕变性能和高断裂韧性的需求 , 而在 20 世纪 80 年代研制的 , 该合金实际上是 Ti-6242Si 的发展型 , 其使用温度达可 593℃ , 目前已用于美国莱康明发动机公司 (LYCOMING) 的 T55-712 型发动机。

(4)Ti-5.8Al-4Sn-3.5Zr-0.5Mo-0.7Nb-0.35Si- 0.06C(IMI834)。IMI834 是英国劳斯莱斯公司 (RollsRoyce,欧洲最大的航空发动机企业 ) 研制的发动机用高温合金,工作温度可达 600℃。目前,一般认为它是已投入工业生产的最高温近 α 钛合金。834 合金主要用于航空发动机环件、压气机轮盘及叶片。

(5)Ti-6.2Al-2Sn-3.6Zr-0.7 Mo-0.1Y-5.0W- 0.15Si(BT36)。BT36 是俄罗斯于 1992 年研制成功的一种使用温度在 600-650℃的钛合金 , 该合金在 BT18Y 的基础上用 5% 的高熔点 W 代替 1%Nb,W 的加入对合金的室温强度、蠕变和持久性有明显的改善,提高了合金的热稳定性。

3 α+β合金及应用

α+β 合金是迄今为止应用最广泛的钛合金。其具有更高含量的(4-6%)β 元素,因此与近 α 型钛合金相比,其 β 相含量更高,可以通过热处理获得更高的强度。主要强化机制包括在室温下保留亚稳 β 相,通过淬火到室温从原始 β 相生成马氏体。通过对含有亚稳 β 相的合金进行时效处理,可以在该区域生成片状 α,这样可以在尽可能减少塑性损失的情况下提高强度。

最常用的α+β合金是Ti-6Al-4V(Ti-6-4),其他航空用 α+β 合金包括 Ti-6Al-6V-2Sn(Ti-662),Ti-6Al-2Sn- 2Zr-2Mo-2Cr-0.2Si(6-2-2-2-2S),IMI550(Ti-4Al- 2Sn-4Mo-0.5Si)。

(1)Ti-6Al-4V(Ti-6-4)。Ti-6-4 是应用最广泛的钛合金材料,具有良好的综合性能,常在退火态下使用,最低拉伸强度 896MPa(130ksi)。Ti-6-4 属于可热处理强化钛合金,具有较好的焊接性能、成形性和锻造性能 , 是机身结构件使用的主要钛合金, 同时用于制造喷气发动机压缩机叶片、叶轮以及起落架和结构件,紧固件,支架,飞机附件,框架,桁条结构、管道。

(2)Ti-6Al-6V-2Sn(Ti-662)。Ti-662 拉伸强度 1030MPa, 屈服强度 970MPa,强度高于 Ti-6-4,耐腐蚀 性能优异,焊接和加工性能中等,用于飞机机身、火箭发动机、核反应堆部件,近年在石油钻井上应用增多。

(3)Ti-6Al-2Sn-2Zr-2Mo-2Cr-0.2Si(6-2-2-2- 2S)。6-2-2-2-2S 由 RMI 在 1970 年代开发,具有优异的强度、断裂韧性、高温性能,以及良好的加工性能和焊接性能, 适用于厚型结构件。用于机身、机翼、发动机结构件。该合金强度高,在退火态的强度 1068MPa,经固溶强化和时效, 可达到最大强度 1241MPa,并具有较大的损伤容限,广泛用于战斗机结构件,如美国空军 F-22 Raptor 战斗机。

(4)Ti-4Al-2Sn-4Mo-0.5Si (IMI550)。IMI550 由英国帝国金属公司(IMI)研制,拉伸强度达 1100MPa,屈服强度达 940MPa,使用温度达到 400℃,用于机身和发动机结构件。最早作为抗蠕变合金用于劳斯莱斯飞马和奥林匹斯(Rolls Royce Pegasus and Olympus)发动机,后来又用于欧洲民用和军用飞机机身,如美洲虎(Jaguar)、 狂风(Tornado)和空客 (Airbus)。

4 β合金及应用

β 合金是强度最高的钛合金,拉伸强度可达 1240MPa。在经过快速冷却后仍可在室温下保留 100% 的亚稳 β 相。通 过运用不同的时效温度和时间,可以控制某个合金 β 相基体 中 α 相析出的大小和比例,从而获得比 α+β 合金更高的强度,选定适宜的时效温度和时间可以获得不同的性能。

除了少数例外,β 合金不用于高温应用,因为一般情况下,随着温度的升高,β 合金的强度会比近 α 和 α+β 合 金下降更快,并且不如近 α 型钛合金那样具有抗蠕变性能。

β合金主要用于强度要求较高的结构件,如飞机起落架, 从波音 777 开始,已在多款新型大型商用飞机上应用。波音 777和787采用β合金的其他构件包括襟翼滑轨、弹簧、辅助 动力单元支柱(APU Strut)、灭火罐、夹子和托架以及排气管。

用 于 航 空 的 β 合 金 包 括 Ti-10V-2Fe-3Al、Ti-5Al- 5Mo-5V-3Cr、Ti-15V-3Cr-3Al-3Sn、Ti-6Al-2Sn-4Zr- 6Mo、Ti-5Al-2Sn-2Zr-4Mo-4Cr、Ti-3Al-8V-6Cr-4Mo- 4Zr、Ti-35V-15Cr和Ti-15Mo-2.7Nb-3Al-0.2Si。

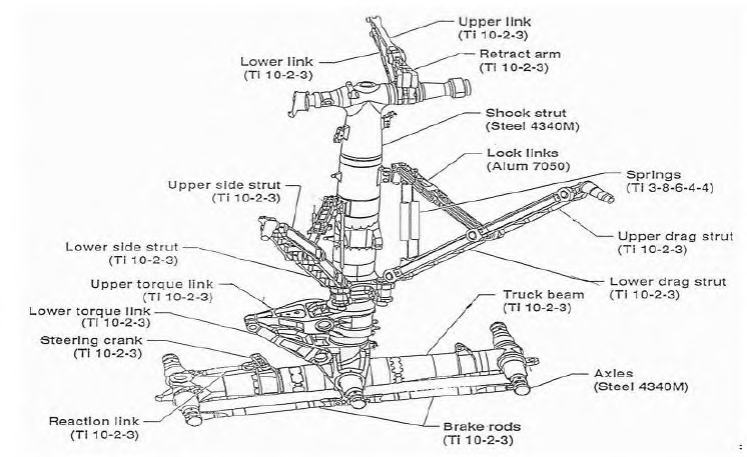

(1)Ti-10V-2Fe-3Al(Ti-10-2-3)。Ti-10V-2Fe- 3Al(Ti-10-2-3) 合金是由美国 Timet 公司、Boeing 公司、 Wyman-Gordon 于 20 世纪 70 年代共同研制的高强近 β 合金,成功应用于飞机起落架主承重梁、机翼和转轴等关键结构件。该合金经过在波音 757 上试用后,获批正式用在波音 777 的起落架上,如图 3 所示。此后,空客也使用 Ti-10-2-3 用作 A380 飞机的起落架。

图 3 波音 777 起落架结构,该机型是首次使用钛合金起落架的 商用飞机

(2)Ti-5Al-5Mo-5V-3Cr (Ti-5553)。Ti-5553 合金是由俄罗斯上萨尔达(VSMPO)与欧洲空客公司联合研制的一种新型高强高韧近 β 钛合金,其名义成分为 Ti- 5Al-5Mo-5V-3Cr-1Zr,比 Ti-10-2-3 合金强度稍高(大约 1240MPa),经热处理后,抗拉强度可超过 1500MPa,有一定加工性能优势,淬透性更佳。特别适用于制造大规格承力构件,如机翼 / 吊挂接头、起落架 / 机翼接头以及起落架等零件。波音新型 787 飞机起落架大部分部件使用 Ti-5553 合金,空客 A350-1000 的起落架部件也使用该合金 。

(3)Ti-15V-3Cr-3Sn-3Al(Ti-15-3-3-3)。Ti- 15-3-3-3 是美国 70 年代研制成功的亚稳定 β 型钛合金。经 800℃ 30minAC+540℃ 8hAC 处理 , 室温拉伸强度达 1100MPa, 延伸率仍在 9% 以上。该合金具有优良的压延性、冷成形性和焊接性能,是一种理想的航空构件材料。主要用作机身结构件和航空紧固件,还可用来制作弹簧,如图 4 所示。用 β 钛合金代替钢质弹簧可以获得 70% 的减重。

图 4 钛制飞机弹簧

注 :弹簧 A 是用 Ti-15-3-3-3 钛带制作的舱门平衡时钟弹簧。弹簧 B 是 用 β-C 钛丝制作的螺旋弹簧,用作 T-45 教练机启动杆动力单元弹簧。

(4)Ti-6Al-2Sn-4Zr-6Mo (Ti-6-2-4-6)。Ti- 6-2-4-6 是美国 Timet 公司在 20 世纪 60 年代开发的一种高 Mo 含量的高温钛合金,具有耐高温性能(使用温度在 420℃)、良好的强度、耐腐蚀、焊接及加工性能。该合金在固溶时效或双重退火后的低周疲劳强度明显高于相应的 Ti-6Al-4V 合金,同时具有较高的高温蠕变强度和瞬时强度,可制造涡轮发动机压气机盘件和叶片。

(5)Ti-5Al-2Sn-2Zr-4Mo-4Cr(Ti-17)。Ti-17 是美国通用电气公司在 70 年代初期开始研究与开发的 β 型合金,强度高、韧性好, 室温下屈服强度为 1137~1166MPa, 抗拉强度为 1196~1235MPa,延伸率为 8% 以上。同时具有良好的抗裂纹生长 / 疲劳性能和断裂韧性。主要用作一些新研制强度要求较高的大型飞机发动机风扇盘和气压机盘。美国通用电气公司和 Wyman Gordon 公司采用 Ti-17 合金制造了发动机用盘件和直升飞机转子卡轴。日本神户制钢所也开始研制该合金并用于制造发动机盘件。

(6)Ti-3Al-8V-6Cr-4Mo-4Zr(β-C)。β-C 是 1969 年美国 RMI 公司开发的亚稳 β 钛合金。该合金含有更多的固溶体,拉伸强度可达到 1240 MPa,由于强度高, 其塑性和容损性能(断裂韧性和疲劳裂纹生长速率)低于 α+β 合金,因此不常用于关键承重部件,通常用作飞机弹簧、紧固件、连接件及导弹部件。

研究表明,将少量 C(0.1%) 加入 β-C,在时效前进行一定的冷变形,可以加快时效期间 α 相析出,同时减少晶界 α(GBα)形成,并促使晶粒细化 , 可以在获得高达 1500MPa 强度的同时,保持较好的延性。

(7)Ti-35V-15Cr(Alloy C)。只 有 一 种 真 正 的( 稳 定)β 合金具有有限的商业应用价值,这就是 Alloy C, 名 义 成 分 为 Ti-35V-15Cr-0.05C,由普· 惠(Pratt and Whitney 公司,美国最大的两家航空发动机制造公司之一) 开发。由于 β 稳定合金含量相当高,因此 Alloy C 在服役温度下 β 相不会像普通 β 合金那样分解成 α+β 相。该合金室温拉伸性能 1071MPa,屈服强度 1023 MPa,延伸率 14.7,蠕变温度 540℃,由于具有防火(不燃烧)性能,而被普·惠用作军用发动机的排气系统。而其他钛合金在高质量流速下(比如喷气发动机气流),会发生燃烧,供燃烧的 “燃料”就是几乎所有钛合金中都必不可少的钛和铝。

( 8 )T i - 1 5 M o - 2 . 7 N b - 3 Al - 0 . 2 S i( β - 2 1 S )。β-21S(Ti-15Mo-2.7Nb-3Al-0.2Si) 是 TIMET 开发的一种超高强度新型 β 合金。该合金强度高,塑性好,通过热处理,时效到很高的强度水平(抗拉强度 >1450MPa),塑性仍保持在 Ti-1023 的水平。β-21S 在加工和使用期间具有显著的抗氧化性能,更适合加工成薄板。β-21S 比其它 β 合金能承受更高的温度,长时间工作温度可达 540℃。

由于具有更好的耐高温性能,这种合金可以用作航空发动机尾椎,如图 5 所示,此处喷口暴露于发动机尾气。用 β-21S 代替镍基合金可以大幅度减轻喷口和尾椎的重量。

图 5 装配波音 -777发动机β-21S尾椎

5 钛铝合金及应用

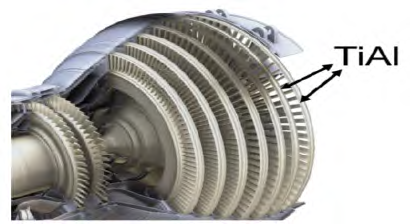

钛铝合金,比近 α 型钛合金具有更好的耐高温性能。钛铝合金有多种金属间化合物,主要有 Al 含量较少的 Ti3Al (α2)和 Al 含量较多的 TiAl( )两种。其中 合金耐高温能力达到 725℃,高于常规钛合金的工作温度。目前已有 合金用于发动机制造,在商用飞机发动机中用作低压涡轮叶片,如图 6 所示。

图 6 用 Y 合金制作 747发动机低压涡轮转子叶片

目 前 波 音 787 的 GEnx 发 动 机 以 及 空 客 A-320NEO 和波音 737MAX 的 CFM LEAP 发动机最后两级低压涡轮 (LPT)工 作 叶 片 均 釆 用 合金 Ti-48Al-2Nb-2Cr 制造。使用这种合金使 GEnx 发动机每级叶片减重约 90kg。2006 年美国 GE 公司使用 Ti-48Al-2Nb-2Cr 合金作为在 GEnx 发动机中第 6、7 级低压涡轮叶片。这是钛铝合金首次大规模进入实际关键结构件的应用。图 7 为用 合金制造的 GEnx 发动机低压涡轮转子。

图 7 用 Y 合金制造的 GEnx发动机最后两级低压涡轮转子叶片

6 结语

对美欧航空航天钛及钛合金牌号的梳理分析表明,近年来国外开发的高温钛合金、低温钛合金、高强高韧 β 型钛合金、阻燃钛合金和损伤容限型钛合金在航空航天领域得到了广泛应用,代表了航空航天高性能钛合金材料的发展方向。

(1)高温钛合金。20 世纪 50 年代开发的高温钛合金以美国开发的 Ti-6Al-4V 合金为代表,其适应温度为 300- 350℃。后来开发的高温钛合金以近 α 型为主,以美国开发的 Ti-6-2-4-2S、Ti-1100,英国开发的 IMI834 以及俄罗斯开发的 BT-36 为代表,使用温度高达 600℃。高温钛合金以其优良的热强性和高的比强度,在航空发动机中获得了广泛的应用。高温钛合金的另一个发展趋势是钛铝合金, 即以钛铝为基础的 Ti3Al(α2)和 TiAl( )金属间化合物, 其中 合金耐高温能力达到 725℃。钛铝合金成为未来航空发动机及飞机结构件最具竞争力的材料。

(2)低温钛合金。一些钛和钛合金在低温和超低温下仍能保持其原有的机械性能。美国对于低温钛合金的研究主要集中于 α 型 Ti-5Al-2.5Sn ELI 以及 α+β 型钛合金 Ti-6Al-4V ELI,通过降低间歇元素含量 , 两种钛合金在 20K 极低温度下保持良好的强度和韧性,用于低温容器、低温管道以及液体火箭发动机叶轮。

(3)高强钛合金。高强度钛合金一般指抗拉强度在 1,000MPa 以上的钛合金,国外高强钛合金研发主要以美国和俄罗斯为主。β 合金是强度最高的钛合金,目前代表国际先进水平并在航空领域获得实际应用的高强度钛合金主要为 β 型钛合金,如美国 Ti-10-2-3、Ti-15-3-3-3 和 β-21S,俄罗斯 Ti-5-5-5-3-1 等,主要用于强度要求较高的结构件,如飞机起落架以及机身等部件。

(4)阻燃钛合金。为解决航空发动机用钛合金材料的 “钛燃烧”问题,以满足高推重比发动机的需要,美国和俄罗斯从 20 世纪 70 年代开始就开展阻燃钛合金的研制。阻燃钛合金主要包括两个合金系 :美国的 Ti-V-Cr 系 Alloy C (T-35V-15Cr);俄罗斯的 Ti-Cu-Al 系 BTT-1、BTT- 3[3]。其中 Alloy C 是一种稳定 β 型阻燃钛合金,具有较高的室温和高温强度,良好的蠕变强度,优异的疲劳强度和冷成形性,已成功应用于 F119 发动机的高压压气机机匣、导向叶片和矢量尾喷管。

(5)损伤容限钛合金。为了满足新型飞机对材料比强度、 抗疲劳性能、裂纹扩展性能、断裂韧性、寿命期成本等综合性能的要求,国外已研制出高断裂韧性和低裂纹扩展速率的损伤容限型钛合金,以美国开发的 α+β 型合金 Ti-6Al- 4V ELI 及 Ti-6-2-2-2-2S 为代表。Ti-6Al-4V ELI 为中 强损伤容限钛合金,Ti-6-2-2-2-2S 为高强损伤容限钛合金,在美国 F-22 战斗机得到大量应用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414