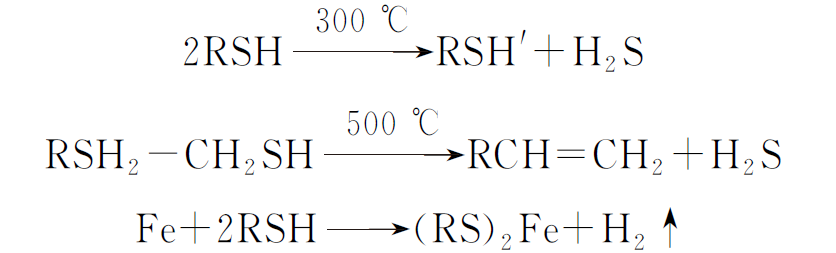

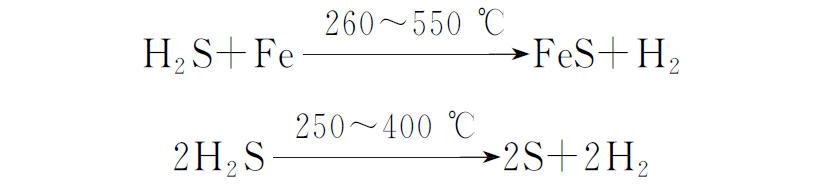

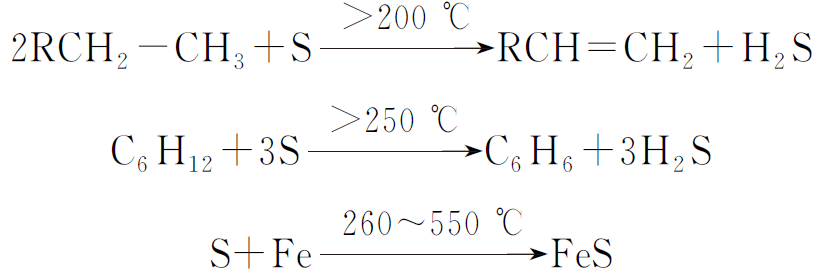

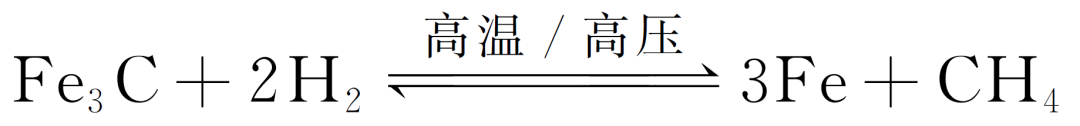

1 二氧化碳腐蚀 在油气开发过程中,入井流体中含有CO2,可与井下固有的CO2共同作用于井筒管柱(油套管),同时CO2驱油(CO2-EOR)及酸化作业使油气管道中的CO2含量较高,溶解在水中的CO2会对井筒管柱或设备造成严重腐蚀,甚至可能导致重大安全事故。温度是影响CO2腐蚀的重要因素。在CO2腐蚀过程中,温度会影响CO2的溶解度、反应物和生成物的传质速度,从而影响腐蚀速率。在温度、压力、溶液化学、腐蚀产物层等多种因素影响下CO2腐蚀的机理一直是腐蚀领域关注的焦点。 油气田常规井筒管柱材料主要为碳钢。陈尧等的研究表明,在170 ℃、4.6 MPa CO2分压,5000 mg/L Na+和5000 mg/L Cl-条件下,13Cr钢在气相和液相中的腐蚀速率分别为0.1064 mm/a和0.1795 mm/a,表面发生局部腐蚀,表面腐蚀产物膜比较粗糙且无规则。 YIN等研究了50~180 ℃时CO2对碳钢的腐蚀,结果表明:腐蚀产物层均匀地覆盖在碳钢表面,腐蚀产物层厚度随温度升高而减小,腐蚀产物主要为FeCO3,在较高或较低的温度下,还存在少量的Fe3C或Fe3O4。 董晓焕等研究13Cr钢在高温环境中的腐蚀,结果表明:随着温度在150~200 ℃范围内升高,腐蚀速率呈现下降的趋势,在150 ℃时腐蚀速率达到峰值;同时温度的变化会对材料表面腐蚀产物的组分和结构产生影响,当温度达到200 ℃时,试样表面产生较为致密的腐蚀产物层,且在破裂的腐蚀产物层上伴有粒状腐蚀产物,腐蚀产物层对金属基体具有一定的保护作用。 MUNDHENK等从动力学和热力学角度讨论了碳钢在含CO2的NaCl溶液中的腐蚀。结果表明,在80 ℃时,碳钢表面腐蚀产物中铁氧化物含量较低,因此碳钢的初始腐蚀速率较高,直到形成具有中等保护作用、厚而多孔的FeCO3膜后,碳钢的腐蚀速率才有所降低;在160 ℃和240 ℃时,碳钢表面形成纳米尺寸的晶状氧化铁薄膜,可为基体金属提供一定保护作用;在较高的温度下,铁氧化物的生成优于FeCO3。 FURUKAWA等在400~600 ℃、20 MPa的高温超临界CO2环境中对T91等材料开展了长达8000小时的试验研究。结果表明:试样表面都被两层连续的氧化层覆盖,氧化层厚度与腐蚀后试样的质量增加呈良好的比例关系,氧化层呈现抛物线生长规律;外氧化层又可分离出薄Fe2O3层和厚Fe3O4层;母材附近氧化层形成渗碳区,有大量M23C6析出。 李瑞涛等在650 ℃、25 MPa的高温超临界CO2环境中对T23耐热钢进行了1000小时氧化试验。结果表明,腐蚀产物由双层结构组成,外层产物主要为Fe3O4,其氧化膜特征为疏松多孔,而内层氧化膜较为致密,含有大量尖晶石结构的产物,其成分为Fe3-xCrxO4。 对碳钢材料而言,在100~150 ℃温度下,井筒管柱基体表面腐蚀产物主要为Cr2O3,生成的腐蚀产物含有Cr(OH)3,该产物具有一定的阳离子选择透过性。因此,Cr(OH)3能有效降低腐蚀产物与金属界面处的阴离子浓度,使得CO32-直接与基体反应的过程受到抑制。在180~200 ℃时,腐蚀产物仍以Cr2O3的形式存在,但还存在Fe3C或Fe3O4等腐蚀产物。经400 ℃以上的CO2腐蚀后,金属基体表面会形成两层连续的氧化层,外层主要为氧化铁层,基体附近有大量的碳化物析出,或者生成大量的尖晶石结构的腐蚀产物。 2 硫化氢腐蚀 随着油气田开发环境的日益严峻,在高含H2S地区,高温H2S腐蚀对井筒管柱的威胁较大。目前,关于低温环境中H2S腐蚀的研究较多,在腐蚀机理方面也取得了较大的进展,然而,在高温环境中,对H2S腐蚀的研究还不够深入,对腐蚀机理认识也不够深刻。 温度是影响H2S腐蚀的一个重要因素。GAO等在80~200 ℃下对低碳钢进行了H2S腐蚀试验。结果表明,随温度的升高,低碳钢的初始腐蚀速率先升高,然后快速下降并趋于稳定,除200 ℃外,最终的稳态腐蚀速率随温度的升高而降低,80、120、160、200 ℃时低碳钢的腐蚀速率分别为4.1、3.8、1.8、2.5 mm/a;腐蚀产物由内外两层组成,靠近钢基体的内层为Fe3O4,外层腐蚀产物主要由Fe1-xS、FeS、FeS2组成。 BACKENSTO等研究发现:在260 ℃以下,硫化氢的腐蚀性不强;不同管材达到最大腐蚀速率的温度也存在差异,对于碳钢和低铬钢而言,达到最大腐蚀速率的温度约为648.88 ℃,且随着金属中铬含量的增加,这个值略微降低。 CLEITON等研究了石油对AISI 444铁素体不锈钢高温焊接区腐蚀的影响,发现高温热影响区对H2S腐蚀的敏感性较强,而且高温处理对该材料钝化层产生影响。 MEDVEDEVA等研究发现,高温(高于260 ℃)有助于促进硫化合物的分解和H2S的形成,因此油套管表面主要为富含硫的腐蚀性物质。 硫化氢高温腐蚀反应是经典的热力学反应,SORELL等认为相界面处的化学反应速率近似等于反应物或反应产物从界面移出的速率即硫化速率;传质机理涉及扩散过程,扩散过程是高温H2S腐蚀的控制因素,这是由温度系数小的腐蚀反应与正常化学反应对比分析得出的结论。扩散速率的控制因素包括:扩散物质的性质、扩散介质的化学组成、物理结构和厚度、反应物的溶解度。在H2S腐蚀反应过程中硫透过腐蚀产物向内迁移,金属原子向外迁移,铁的迁移速率高于铬和镍。井筒管柱与H2S发生的反应为Fe+H2S→FexSy+2H,其中FexSy有几种形式,如FeS2、Fe9S8等。 3 元素硫腐蚀 在实际生产过程中,原油和天然气中含有硫组分,在高温环境中硫会与金属表面反应形成硫化物,高温硫腐蚀是一种比纯氧化更为严重的高温腐蚀形式。 温度对硫腐蚀的影响主要体现在两方面:一方面,温度升高会促进硫、硫化氢及硫醇与管材的化学反应;另一方面,温度升高还会促进非活性硫组分(如硫醚、二硫化物等)的分解,生成腐蚀性较强的活性硫。硫元素是一种强氧化剂,可以显著改变环境的腐蚀性,使碳钢类油气管柱以较高的速率被腐蚀,同时增大耐蚀合金的局部腐蚀和SCC敏感性,从而增加了金属管材的腐蚀风险。 邓彤等研究发现,当温度高于硫熔点时(112.8 ℃),吸附在试样表面的元素硫表现出较强的氧化性,发生歧化反应,随着pH和温度的变化,反应中会不断生成HS-、S2-、Cl-及OH-,上述离子会竞争吸附在氧空位,最终在金属管材表面形成金属硫化物膜。 在油气生产、炼化过程中,硫化物成分会发生转变,随着温度升高分子质量相对较大的硫化物会逐渐转变成分子质量相对较小的硫化物。在120 ℃时,部分硫化物会发生分解。元素硫和H2S之间也会发生转化。H2S被空气氧化生成元素硫,元素硫与油气中的烃类反应生成H2S,硫化物腐蚀分布在低温和高温各部位,低温环境中主要发生H2S腐蚀,高温环境中主要发生元素硫腐蚀,硫元素存在多价态,其形成的硫化物结构亦相当复杂,故产生的腐蚀现象也多样化。 硫醚与二硫化合物在130~160 ℃发生分解,硫化氢分解发生在250 ℃以上,在343~371 ℃时硫化物的腐蚀性极强,在超过427 ℃高温环境中,其腐蚀性反而变缓和,约480 ℃时分解完毕。硫及其化合物的腐蚀特性汇总如下: 硫醇RSH 硫化氢 元素硫 硫醚RSR′ 二硫化物RSSR′ 多硫化物R-(S)n-R 噻吩类 SO2、SO3及SOx 在油井生产过程中,原油中的硫组分对井筒管柱的腐蚀也是重要的研究。段永锋等以新疆塔河高硫原油为原料进行了腐蚀评价。结果表明,原油中的活性硫与金属管材生成硫化铁腐蚀产物,该腐蚀产物膜在一定程度上起到了缓蚀的作用;同时,硫化物的附着力较小,在流速较高的部位如弯管内拐角及管径突变区,腐蚀产物膜被气流/液流冲刷,金属表面失去保护作用,腐蚀速率加快。 井筒管柱材料中的铬含量与其抗高温硫腐蚀性能息息相关。铬是具有钝化倾向的元素,可使金属管材表面发生钝化,降低了管材对活性硫的吸收量。有文献报道,金属材料中含5%的铬就能显著提高其耐蚀性。 张民强等发现在烟气/煤灰中腐蚀后S30432钢表面腐蚀产物主要是Fe2O3和Cr2O3,由于管材中的铬与氧气反应生成了Cr2O3氧化膜,致密的Cr2O3膜在一定程度上表现出较好的耐蚀性。 在高温高压环境中,含硫组分腐蚀介质会加速向金属基体渗透。ZENG等发现煤灰中的硫元素逐步渗入基体,与基体中铁、铬、镍等元素发生反应,在基体与界面膜交接区域生成金属硫化物,基体中的铬含量下降,很难形成Cr2O3膜。同时,在高温工况下,硫化氢会分解产生活性更强的硫,硫会与金属管材发生反应生成FeS膜,也会与湿度较大的气流接触生产连多硫酸,在连多硫酸和轴向拉伸载荷的协同作用下,金属管材发生连多硫酸应力腐蚀开裂(SCC)。 在油井生产实际工况中,硫组分以气固两相形式存在。研究气固相硫协同的高温腐蚀试验具有实际意义。王健等对12Cr1MoVG和15CrMoG管材进行了气固相硫协同的高温(气氛温度为450 ℃)腐蚀试验。结果表明,内层腐蚀产物中含大量硫元素,表层腐蚀产物中含有大量氧元素。当腐蚀介质为H2S气体时,金属氧化层与H2S发生反应。 在还原性环境中,FeS会稳定存在,但氧分压较低时,硫化物易被氧化,生成单质硫。单质硫沿金属晶界向基体内部扩散,且与其他接触元素反应生成硫化物,硫化物被氧化生成单质硫。在此循环过程中,金属与基体的界面处始终存在硫化物。 硫化物阳离子的空位浓度较大,金属原子在硫化物中具有高的扩散速率;同时,硫化物分子的体积较大,夹杂在氧化层中会导致腐蚀产物膜层应力不均并最终发生龟裂,造成金属管材表面缺陷,为腐蚀性离子提供快速扩散通道,促进金属基体的氧化和硫化的速率。当氧气达到一定程度,S2-快速氧化成硫单质或者SO2。硫渗透进入基体,与铁反应生成FeS。 4 高温氢气腐蚀 在常温环境中,氢气对井筒管柱的腐蚀影响并不大,但在高温环境中,氢腐蚀普遍存在。氢腐蚀主要包括两个过程:氢原子沿着金属材料的晶界向内部扩散进入金属内部;氢与金属材料的组分发生反应。在高温高压环境中,氢分子体积较小,具有很强穿透能力,氢原子向晶界扩散的速率比向晶粒内扩散的速率大近100倍。氢进入金属内部,未破坏显微组织,但可能与其他组分生成氢化物,发生脱碳反应: 氢沿晶界扩散并渗入到基体内部使基体脱碳,造成井筒管柱的韧度和强度降低。 董超芳等利用高温显微镜对碳钢的氢腐蚀裂纹进行原位检测。结果表明,在高温高压环境中,金属中的碳化物反应生成CH4气体,造成氢致裂纹。这是由于氢腐蚀试样被升温至600 ℃后,氢腐蚀产生的CH4气体开始分解为碳和氢,氢能快速渗入基体并逸出。碳钢表面无约束力,内部有高压气体,膨胀产生拉应力,不利于裂纹愈合,造成金属损伤。 XU等研究了290 ℃高温水中氢对纯镍的腐蚀影响。结果表明,深度扩散的氢原子可以从金属原子中夺取电子,进而成为带负电荷的氢原子。该过程可以通过削弱金属键来促进表面的氧化。根据量子化学分子动力学计算,在化学吸附过程中,由于间隙氢的存在,金属键发生了延伸。此外,间隙氢的存在也降低了金属表面对氧的吸附能。 ENSOR等研究发现,氢化物形成产生的动力学转变可能是腐蚀速率加速的原因。随着氢含量的增加,动力学转变产生裂纹的周期变短,氢化物形成的应力变化可能会导致腐蚀速率的增大。这也从侧面反映了氢化物的形成会改变金属材料的局部力学性能。倘若金属材料硬度较大,不能适应氧化物生长应力,金属与氧化物界面的临界应力可能会更快达到,导致氧化物中局部动力学转变提早发生。 结束语

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414