摘要

天然气管道掺氢输送是现阶段氢能输送最为经济有效的方式之一,但必须重视管材与氢的相容性问题。天然气中掺入氢气后,氢通过吸附、扩散等过程进入金属管材内部,部分被氢陷阱捕获,部分在晶格间扩散。进入金属管材内部的氢是影响管线钢服役性能的关键,因此,研究管线钢氢渗透行为具有十分重要的意义。本文从管线钢的氢渗透研究方法以及影响因素等方面综述了管线钢氢渗透行为的研究进展。

关键词: 管线钢 ; 氢渗透 ; 扩散 ; 扩散系数

随着煤、石油、天然气这些不可再生能源的消耗殆尽以及其所带来的环境问题日益严重,世界各国开始着力于发展可再生清洁能源[1]。其中,水能、风能、太阳能等新能源因具有清洁、无污染、可持续及技术成熟等优点而备受关注。但是,这些新能源在拥有众多优点的同时也存在一定的局限性,例如存在间歇性、波动性及不可预测性等问题,造成资源的大量浪费[2]。因此,可再生能源弃电消纳成为世界范围内亟待解决的关键问题之一。

目前,氢能被公认为未来可持续的、可靠的和经济有效的清洁能源之一[3]。利用可再生能源发电制氢 (P2G) 技术将大规模的风电、光电转化为氢能,是可再生能源利用最高效、最有前景的技术。研究表明,将P2G制得的氢气以一定的体积分数掺入现有天然气管网中输送,是实现氢气大规模、低成本、长距离输送的最佳方案[3-5]。但是,由于氢气和天然气物理、化学性质存在很大差异,需分析天然气管道掺氢运行的可行性与安全性。目前,多个国家已开展了天然气管道掺氢输送技术的研究。比如,荷兰Sutainable Ameland项目在全球范围内首次测试了天然气掺氢的家用性能,对比了输送掺氢天然气和纯天然气后管道性能的差异,研究了掺氢天然气对管道性能的影响[6]。法国的“GRHYD”掺氢天然气项目,通过可再生能源制得氢气后,以小于20%的掺氢比 (体积比) 掺入现有天然气管网中,提供给加氢站和居民使用[7]。相比国外,我国在掺氢天然气方面的研究相对缓慢。2019年,国家电力投资集团有限公司主持建设了中国第一个电解制氢掺入天然气项目“朝阳可再生能源掺氢示范项目”,填补了中国天然气管道掺氢示范项目的空白。

天然气管道掺氢后,不仅改变了管内气体的性质,也使管道内壁长期暴露于高压氢气环境中,增加了管材服役安全的风险。首先,管道内掺入的高压氢气会促使氢的吸附、扩散,促进原子氢进入管线钢内部,增加氢脆风险。Briottet等[8]通过拉伸、断裂韧性和疲劳裂纹扩展试验等研究了X80管线钢在空气及高压H2中力学性能的变化,表明氢会导致断裂韧性显著降低。文献[9,10]在掺氢气氛中的力学性能实验得到相同结果。虽然氢气对低强度管线钢的氢脆敏感性影响不大,但它对高强度管线钢的氢脆性能影响较大[11]。一般来说,低强度管线钢 (如X42,X46) 适合掺氢天然气的输送。其次,天然气管道掺入氢气会存在氢渗透的风险。因为氢气的渗透率远高于天然气,所以输氢管道可能会发生氢损失,如果渗透的氢气无法及时扩散而发生局部聚集,可能会引发爆炸等安全事故[12]。因此研究管线钢氢渗透行为对于掺氢燃气的安全输送具有十分重要的意义。

1 管线钢的主要失效方式

管线钢在服役过程中会面临各种复杂的环境,按照空间体系可以分为管内环境和管外环境[13]。管外环境主要包括土壤环境、海洋环境以及大气环境等。我国幅员辽阔,内陆长输油气管道通常会跨越各种不同的土壤环境。例如,我国东南部地区土壤为典型的酸性土壤,西北地区的则为典型的碱性土壤,均会引发管线钢严重的腐蚀问题[14,15]。其中,土壤环境应力腐蚀开裂 (SCC)[16]、土壤均匀腐蚀、土壤微生物腐蚀等都会引起埋地钢质管线的服役失效。随着海洋资源的开发,海洋油气输送管线钢的里程也成倍增长。在海洋环境中,海水及海泥环境导致的腐蚀也对管线钢的服役产生了一定的影响。管线钢管内环境导致的失效,主要为输送天然气中的H2S、H2等导致的氢损伤和硫致应力腐蚀等。

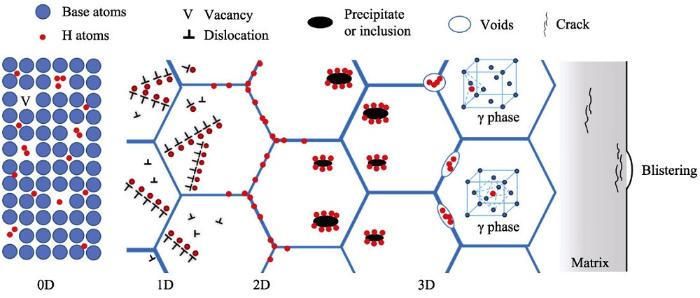

掺氢天然气管道除了会面临以上几种损伤形式外,最重要的是其内壁长期面临高压氢环境,氢损伤风险程度高。氢损伤主要是指氢与管道接触后发生相互作用,造成材料力学性能的改变或材料失效,常见的形式主要有氢脆、氢鼓泡、氢致开裂[17]等。氢脆是最早被发现的氢损伤类型,主要是氢原子进入金属后导致材料塑性和断裂韧性大幅降低、裂纹扩展速率提高,并在低于材料强度极限的应力作用下发生突然断裂[18]。氢致开裂和氢鼓泡是指原子氢进入到材料后,在材料的缺陷处聚集形成氢分子,随着时间的延长,积聚的分子氢在该局部区域形成很高的氢压,引起表面产生鼓泡或材料内部形成裂纹的现象[19]。氢致开裂和氢鼓泡都是在无需外力情况下氢原子和氢分子共同引起的损伤。除此之外,管线钢在架设过程中多采用焊接技术进行管道连接,焊接部位组织不均匀和应力集中等,使得焊缝区域成为管线钢在服役过程中的薄弱位置,而管道失效经常发生在焊缝区。

2 氢的吸附与进入

氢进入管道是氢失效的第一步。进入金属内部的氢可分为两种类型:以原子形式在晶格之间移动的扩散氢,和被材料缺陷捕获的陷阱氢[20]。扩散氢可能会重新结合成为分子氢,产生局部氢压,导致材料性能退化。陷阱氢通常不会离开,但也会有一部分氢在热力学能的作用下从陷阱中逸出,重新成为游离的原子氢。如果能量作用足够大,它甚至会从金属内部逸出。然而,无论材料中存在何种形式的氢,它都会参与材料的氢致失效过程。

氢进入钢中的方式有3种[21]:一是钢在生产过程中直接引入一定量的氢原子,例如冶炼、热处理、酸洗或者电镀等过程,这种在材料使用之前内部就存在的氢被称为内氢;二是钢在服役环境中直接从气相吸收的氢,例如管道钢服役过程中H2、H2S等气体通过分子氢在表面的碰撞、吸附、解离、反应等过程形成的氢原子在晶格中吸收[22];三是钢在服役环境中从液相吸收的氢原子,当服役环境 (例如潮湿环境或者水环境) 中腐蚀电位低于析氢线时,通过电化学反应的阴极析氢过程,使得氢原子吸附在钢的表面进而进入钢的内部。

通常情况下,氢分子体积远大于金属的原子间隙,因此,氢不能以分子形态进入金属内部,只能以原子态进入到金属中。氢通过以下步骤进入金属:首先氢在金属表面上物理吸附或化学吸附,然后通过溶解和扩散进入金属。此外,气相环境和液相环境中的氢进入金属内部的过程存在一定的差异性。

2.1 气态氢的吸附与进入

当金属材料处于含氢环境中时,分子氢将与金属表面相接触,通过物理吸附作用富集在材料表面,然后通过化学吸附作用在金属表面分解成原子氢,其过程如下[18,23]:

(1) H2迁移到金属M表面,并与金属表面接触碰撞;

(2) 相互接触的表层原子M和H2发生物理吸附过程,即:

(3) 完成吸附的分子H2M分解成吸着在外表面的原子氢HM (化学吸附),

(2)

(2)

(4) 处于外表面的原子氢通过溶解生成位于内表面的吸附原子氢MH,

![]() (3)

(3)

(5) 吸附原子H在去吸附过程后,成为固溶在金属中的氢。

(4)

(4)

2.2 溶液氢的吸附与进入

在液相体系中,氢的吸附与进入过程如下[23]:

(1) 水发生电离生成H+并继续反应形成水化氢离子,

(5)

(5)

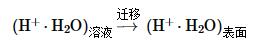

(2) 水化氢离子从溶液中扩散迁移到金属表面,

(6)

(6)

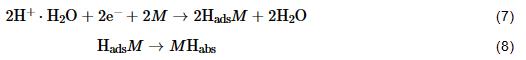

(3) 氢离子被还原,原子氢吸附到金属外表面,原子氢通过溶解变为吸附在内表面的原子氢,

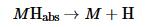

(4) 去吸附成为固溶在金属中的间隙氢原子,

(9)

(9)

一般来说,气态氢进入材料和溶液氢进入材料的效率存在一定的差别。在相似试验条件下,溶液充氢会使材料含有较高浓度的氢,而高压气相充氢则难以在相同材料中引入相同浓度的氢[8]。

3 氢渗透行为研究方法

目前研究氢渗透最常用的试验方法D-S双电解池电化学氢渗透法[24]。电化学氢渗透法可用菲克定律解释,当金属中的氢含量存在浓度梯度时,氢原子才能从高浓度向低浓度做定向运动,除此之外,温度梯度、化学势梯度、应力梯度等也会引起氢的定向扩散[25]。典型的电化学氢渗透法试验装置见参考文献[26]。

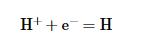

测试装置由两个互不相通的电解池以及连接两个电解池的试样组成。试样一侧为充氢端的阴极室,在该侧施加充氢电流,试样表面发生下述反应[27]:

(10)

(10)

反应产生的氢原子一部分在试验表面结合成氢分子以气体形式逸出,另一部分以氢原子的形式在浓度梯度驱动力作用下扩散到试样另一侧。试样的另一侧为阳极室,通过电化学工作站给试样施加一个阳极恒电位,将从阴极室渗透过来的氢原子氧化成氢离子,其反应方程式如下:

同时,电化学工作站实时检测被释放出来的自由电子,形成电流-时间曲线,即氢渗透曲线[28]。通过氢渗透曲线可计算出氢原子在材料中的扩散通量、表观氢扩散系数、阴极侧的稳态氢浓度以及氢陷阱密度,利用这些参数分析氢在材料中的扩散和材料对氢原子的捕获效率。电化学氢渗透法的实验装置较为简单,而且操作简便、灵敏度较高,被广泛用于氢渗透研究。

1980年,研究人员[29,30]就利用D-S双电解池通过电化学充氢进行了电化学氢渗透试验。Dong等[31,32]研究了X80和X100管线钢的氢致开裂敏感性,研究表明材料中的氢含量会随着充氢时间和充氢电流密度的增加而增加,电化学充氢后材料的氢致开裂敏感性增大。通过D-S双电解池法测出室温下X100的氢扩散系数为1.04×10-8 cm2/s、X80的氢扩散系数为5.42×10-9 cm2/s,两种管线钢的氢陷阱密度分别为9.25×1026和1.609×1027 cm-3,通过对比得出X80钢具有较强氢捕获能力的结论。Han等[33]采用电化学渗透法研究了焊接热输入对X80焊接件氢渗透和氢溶解度的影响,研究表明组织为细化等轴铁素体和弥散分布的细晶粒珠光体的母材有效扩散率最高,而且随着焊接热输入的增加,焊接不同区域的有效氢扩散系数相应降低。Thomas和Szpunar[26]通过两次氢渗透试验,研究了晶粒大小对氢陷阱数量以及氢渗透性能的影响,认为氢渗透效率会随着晶粒度的增加而增加,而氢陷阱密度则相应地减少。

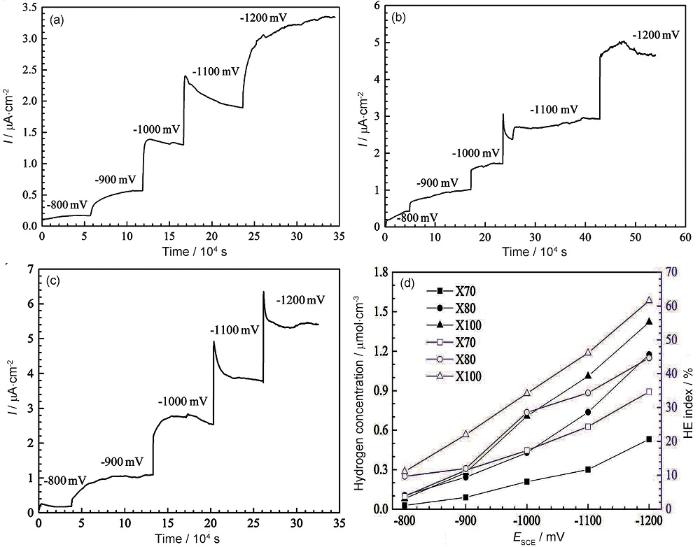

除了采用恒定充氢电流密度的方法外,也可采用改变充电电流密度或分步极化的方法研究材料的渗氢性能。Zhang等[34]为了探究阴极保护对海洋管线钢氢脆性能的影响,通过不同外加电位的电化学氢渗透试验测定了X70、X80以及X100管线钢的氢浓度,并结合慢应变速率拉伸试验研究了3种管线钢在不同电位下的氢脆敏感性。从氢渗透参数可看出 (图1),金属强度的增加降低了氢原子的扩散速率,提高了钢中的氢浓度;氢浓度和氢脆敏感性随着外加电位的负移而增大;在所有外加电位下,X100的氢浓度和氢脆敏感性最高。

图1 3种钢在模拟海水中不同外加阴极电位下的氢渗透曲线及氢浓度和氢脆敏感性与外加电位的关系曲线[34]

尽管用电化学氢渗透法对管线钢的渗氢扩散机理进行了大量的研究,但仍存在一定的局限性。其一,电化学充氢需在充氢溶液中添加毒化剂抑制氢原子结合成氢分子,提升充氢效率。但目前所用毒化剂种类及添加比例未有明确的规定 (或标准),且毒化剂对渗氢电流变化的影响机制也不明确[5]。其二,电化学体系中氢原子向金属中渗透的驱动力来源于自由电子,但在真实的掺氢天然气管道中氢渗透的驱动力来源于氢分压导致的氢原子浓度梯度,采用电化学氢渗透法难以模拟实际工况下的氢渗透行为。其三,电化学充氢通常会改变金属样品的表面状态,阴极极化下的氢扩散行为难以反映真实工况下氢在管道中的扩散过程。

随着研究的深入,部分学者对装置充氢侧进行了改进,实现气相充氢条件下的氢渗透试验。研究人员[35-37]将D-S双电解池的阴极充氢池改成高压反应釜,开展了高压气相氢渗透试验[37]。同时,结合焊接热模拟技术和SSRT探究了X80基体、焊缝、热影响区在模拟煤制气、高压氢气环境中的氢渗透行为和氢脆敏感性。气相氢渗透装置可以更加真实的模拟实际服役环境,更适用于纯氢管道以及掺氢天然气管道的研究,以便准确地澄清输送压力、温度以及气体掺杂等多种因素对氢扩散的影响。

4 氢渗透行为影响因素

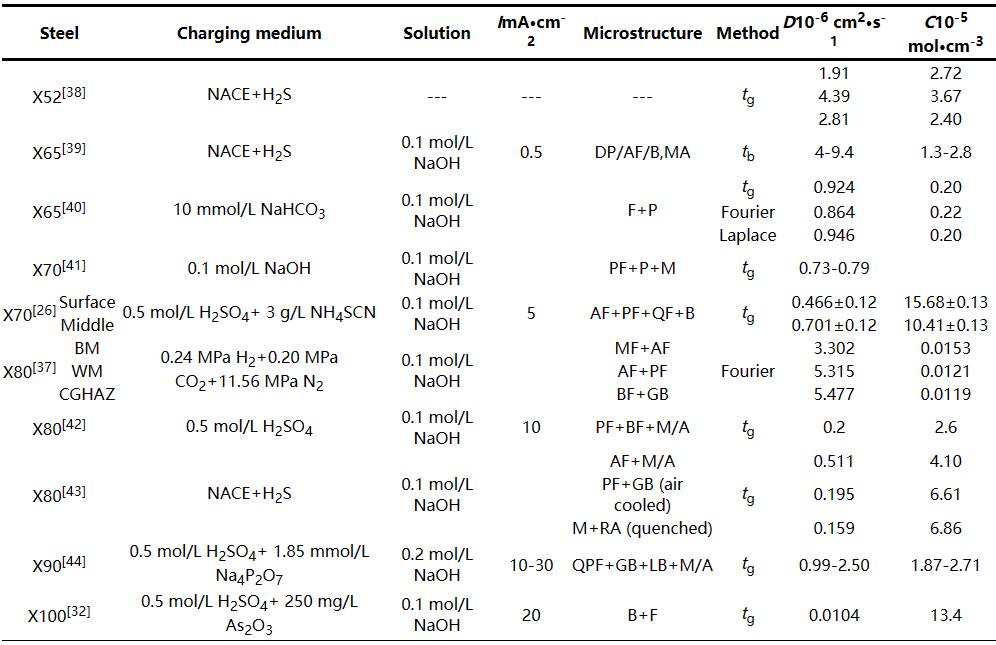

氢扩散系数是遵循菲克定律扩散模型得到的参数,是材料特性。但在真实氢渗透过程中,部分氢原子会被材料中的氢陷阱捕获,因此,氢渗透法得到的只是表观氢扩散系数。影响氢在钢中扩散行为的因素有很多,它们不仅影响试验数据的准确性和一致性,还关系到渗氢扩散机理的准确揭示。表1总结了常见管线钢的氢渗透试验数据。由此可见,对于同一级别管线钢,实测表观氢扩散系数差异较大。一般认为,氢渗透行为受以下几个因素的影响:

表1 几种管线钢实测氢渗透参数总结

4.1 材料表面状态

H在金属表面吸附是氢进入金属内部的第一步,因此这将影响材料氢渗透行为。一般认为,金属表面的加工硬化层和表面腐蚀产物膜会影响氢的吸附。

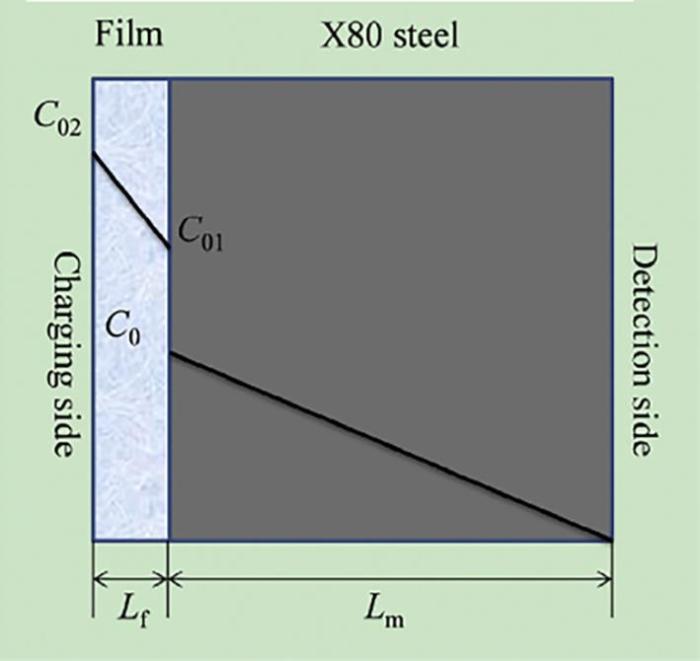

充氢介质不同,试样表面状态对氢吸附的影响也不同:气相充氢时,试样表面粗糙,“活化分子”增多,氢的吸附系数升高,促进原子氢的渗入,氢渗透通量升高;而液相充氢时,粗糙的试样表面会促进氢原子的重新结合,使得氢渗透通量降低[28]。氢渗透试验前,通常会对样品进行打磨、抛光,但不同的预处理方法会产生不同的表面状态。将退火后的工业纯铁采用砂纸打磨至600#、砂纸打磨至600#后化学抛光两种不同的试样制备方法所测得的氢扩散系数差别较大[45],前者扩散系数小于后者,证明粗糙试样表面会抑制液相氢的吸附。除此之外,表面膜也会影响氢渗透行为。电化学氢渗透过程中,金属表面的氧化膜不断变化,表面粗糙度也随之变化,故而影响试样的氢渗透行为[46]。氢渗透试验过程中应考虑氢与金属表面膜的交互作用对氢渗透行为的影响。一般来说,氧化膜起到物理屏障作用,降低氢渗透通量。图2显示了表面存在氧化膜时氢浓度沿试件厚度方向的分布。Zhang等[47]采用高温氧化、发黑处理以及浓硫酸钝化等方法在X80钢表面制备不同的氧化膜,通过电化学氢渗透法研究了氧化膜对X80氢渗透行为的影响,表明三种方法制备的氧化膜都会抑制氢渗透。在此基础上,李贝贝等[48]通过控制氧化温度在X80钢表面制备氧化膜,X80钢在300 ℃氧化得到均匀致密Fe3O4氧化膜;在400 ℃氧化得到的氧化膜由Fe3O4和Fe2O3构成,且氧化膜内存在着微孔和微裂纹;在500和600 ℃氧化时,由外层的Fe2O3和内层的Fe3O4构成,外层Fe2O3膜层中存在少量的微孔。同时,随着氧化温度升高,膜层变厚。他们通过氢渗透试验,表明氧化膜对氢渗透的抑制效果受氧化膜厚度和膜结构的共同影响,300和500 ℃氧化得到的氧化膜阻氢性能最好。

图2 氢在具有表面氧化膜的X80钢中的浓度分布[47]

4.2 材料微观组织结构

铁素体、珠光体、贝氏体、马氏体以及M/A岛是管线钢常见的微观组织[49]。氢在不同组织中的溶解度和扩散性能不同。具有面心立方结构 (FCC) 的奥氏体中氢溶解度较高、扩散性能较低[50]。铁素体与贝氏体均为体心立方结构 (BCC),内部氢溶解度低于奥氏体,扩散速率更高。此外,贝氏体中的碳化物还会减缓原子氢的扩散,降低氢的渗透速率[51]。因此,相比于贝氏体,氢原子在铁素体中更易扩散。同时M/A岛也会降低氢原子的渗透。由表2可发现,管线钢的显微组织较为复杂,且同一级别管线钢由于其成分、加工工艺等的不同,显微组织也存在一定的差别;不同级别管线钢之间也存在显微结构的差异,不同组织中氢的扩散效率不同;因此,管线钢氢扩散系数呈现出较大的分散性。有研究比较了同一级别管线钢在不同微观组织状态下的氢捕获效率,发现X65管线钢的氢捕获效率按针状铁素体、贝氏体、退化珠光体的顺序增加[39]。袁玮等[52]对不同热处理后的X100管线钢进行氢渗透实验表明,不同组织的氢捕获大小顺序为:原始铁素体-贝氏体组织>炉冷处理的块状铁素体组织>风冷处理的针状铁素体组织。

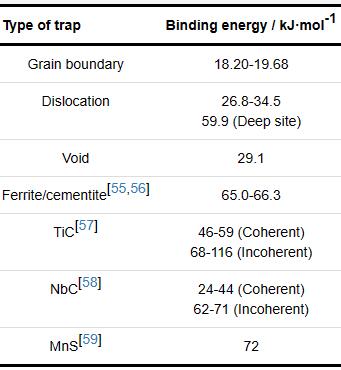

表2 钢中典型氢陷阱的结合能

4.3 氢陷阱

理想晶体中的氢在间隙位置随机分布,但现实金属必然存在缺陷。除了间隙位置,氢原子也可被包括空位、位错、晶界、空隙、溶质原子和非金属夹杂物等缺陷位置强烈吸引,这些缺陷被称为氢捕获位点或者氢陷阱。图3示意地给出了钢中典型的氢捕获位置。根据氢与陷阱的结合能,氢陷阱分为可逆氢陷阱和不可逆氢陷阱。可逆氢陷阱的结合能相对较小,氢可以从陷阱中逸出;不可逆氢陷阱的结合能相对较大,在环境温度中,氢难以逃逸。一般认为不可逆氢陷阱的结合能大于60 kJ/mol,但是这个评判标准不是固定的[53]。表2列举了钢中典型氢陷阱的结合能[53,54]。

图3 钢的各种氢捕获位置[54]

氢陷阱的大小、分布以及类型会影响氢在金属中的扩散。Oriani[60]最早提出氢的有效扩散系数是材料中氢陷阱密度和陷阱深度的函数。陈业新等[61-63]提出氢陷阱会延长氢原子的渗透时间,使得材料的有效氢扩散系数减小,而且可逆氢陷阱对氢扩散系数的影响大于不可逆氢陷阱。Xiao等[64]研究表明,不同非金属夹杂物对氢捕获的优先级顺序,X70钢中非金属夹杂捕获氢的优先级依次为:MnS、Al2O3、MgAl2O4和TiN,他们认为是夹杂物周围的残余应力造成了氢捕获行为的不同。

氢陷阱对氢扩散的影响比较复杂,并非只产生单一的作用。第二相夹杂在氢扩散过程中兼备通道和陷阱双重作用,例如硫化物夹杂与氢具有极高的结合能,但易发生氢的偏析,且取向对氢扩散具有重要影响。任学冲等[65]研究表明,当MnS夹杂长度取向与氢渗透方向一致时,氢在钢中的表观扩散系数随MnS含量的增加而增加;而当MnS夹杂长度取向与氢渗透方向垂直时,MnS含量的增加会阻碍氢的扩散。同时具有扩散通道和陷阱效应的还有位错和晶界。位错既可作为氢陷阱捕获氢原子而降低氢的渗透,又因其扩散能垒低而促进氢原子的扩散,且运动的位错还可以作为氢扩散载体。Brass等[66]在动态拉伸过程中进行了低合金Cr-Mo钢氢渗透试验,发现在屈服点附近,大量的位错成为氢渗透的通道,氢渗透电流达到峰值;而颈缩前的位错则起到陷阱作用,使得氢渗透电流减小。晶界的影响与位错类似,也拥有通道和陷阱双重作用。目前关于氢陷阱对材料氢渗透行为影响的研究虽然已有很多,但大部分仍从宏观上研究材料中的氢陷阱,关于氢陷阱对氢的具体影响,难以形成统一定论。

4.4 应力/应变状态

材料在服役过程中一般会受到应力的作用。一般认为,弹性变形会引发晶格膨胀、原子间距增大,导致氢渗透电流增大;塑性变形初期,氢被新产生的大量位错捕获导致渗透电流密度减小;随着应变量继续增大,位错陷阱逐渐饱和,大量位错开始运动并成为氢扩散通道,导致渗透电流又开始增大;最终位错的氢捕获作用与运输作用达到平衡,渗氢电流达到稳态。同时,在塑性变形阶段,氢和位错的交互作用会形成一个氢原子气团并跟随位错一起运动,位错携带的氢气团使其应变能降低,即携带的氢气团使位错增值所需的外应力明显下降[67]。Zheng等[68]研究了X56钢在模拟大气环境中加载条件下的氢渗透行为,结果表明,氢渗透电流随着钢弹性变形的增大而增大。Kim和Lee[69]通过电化学氢渗透法和热脱附技术研究了淬火配分 (Q&P) 钢塑性变形与氢传输行为之间的关系,认为陷阱氢含量会随着塑性应变的增大而增多。Q&P钢中氢陷阱的增加可归因于亚稳奥氏体相转变的铁素体和马氏体中位错密度的增加。Zafra等[70]通过持续增大阴极电流密度,研究了42CrMo4调质钢塑性变形对氢扩散的影响,表明在所有阴极电流密度下测量的表观扩散系数都随着塑性变形的增大而降低,并提出位错密度的增加阻碍了氢扩散。Sun等[71]测量了X80钢基体、焊缝以及热影响区在不同应力下的电化学氢渗透曲线,表明当试样处于弹性应力时,基体、热影响区以及焊缝的氢渗透速率都增加;而在塑性应力下,氢扩散速率降低,氢捕获密度增加。

综上可知,应力/应变对氢渗透的影响归结为位错与氢的相互作用。位错既是氢的扩散通道,又是捕获氢原子的陷阱,会对氢的扩散及聚集产生重大影响。

4.5 环境介质

管线钢在服役过程中的输送介质不可避免的包含H2S以及CO2等酸性气体,这些酸性气体会造成管道的腐蚀减薄,并在管道内壁形成腐蚀产物膜,影响氢渗透过程。周成双等[72]指出CO2气体溶解形成的H2CO3与材料发生反应,使材料表面的氢浓度升高促进氢的渗透,且随着腐蚀的进行,材料表面形成的FeCO3小晶粒增大CO2的接触面积,促进氢渗透。但形成一定厚度的FeCO3膜会阻碍氢渗透过程。Huang等[73]指出H2S会促进氢渗透过程,但在材料表面形成硫化膜时,会阻碍氢渗透,且阻碍作用随着H2S浓度的增加而增强。Zhou等[74]也在不同H2S分压条件下得到相同的结论。此外,试样的表面沉积物也会影响氢渗透行为,Ma等[75]研究了X65在模拟加拿大地下水 (NS4) 溶液中的氢渗透行为,认为充氢侧CaCO3和Mg(OH)2的沉积会增强氢的吸附,使得氢渗透稳态电流密度增大。

综合来看,氢的渗透过程主要受氢在材料表面吸附、氢在材料内部扩散以及捕获这3种因素的共同影响。表面状态以及环境介质对氢渗透的影响主要受吸附过程控制,微观组织结构以及应力/应变对氢渗透过程的影响主要受扩散和捕获的共同影响。

4.6 输送压力和掺氢比

管道输送压力和掺氢比是掺氢燃气管道输送的两个重要参数。研究表明,氢会弱化管道的服役性能[76]。目前,已经开展了输送压力和掺氢比对管道力学性能和疲劳寿命影响的研究:蒋庆梅和张小强[77]指出氢气压力越高,材料的氢脆敏感性越高,氢致开裂现象越明显;An等[78,79]认为随着氢压的升高,X80管线钢疲劳裂纹扩展速率增加,失效周期呈指数下降。但是,目前研究尚未广泛涉及输送压力和掺氢比对金属管道材料渗氢扩散行为的影响。利用气相氢渗透装置研究输气管道的氢渗透性能,可为输送压力和掺氢比对管道渗氢性能的影响提供参考依据,也可为实际工程中输送压力和掺氢比的选择提供科学依据。例如,Zhang等[80]采用原位气相氢渗透装置研究了氢压对氢渗透行为的影响,认为随着氢压的增加,氢渗透电流增加,滞后时间变短。这些研究结果表明,输送压力的增加会促进氢渗透过程。

5 结语

人们对管线钢氢渗透性能的研究已开展了数十年,材料的表面状态、微观组织结构、缺陷及应力/应变状态等对渗氢行为的影响均取得了大量的研究成果。用来模拟氢渗透行为的研究方法包括电化学渗氢和气相渗氢。电化学渗氢试验装置简单、操作简便、灵敏度较高,技术成熟,是进行氢渗透研究的重要手段。但电化学渗氢仍存在一定的局限性,如电化学充氢通常会改变金属样品的表面状态,氢原子在上述介质中的扩散路径实际上是表面膜和金属的双重系统,氢扩散率难以反映真实工况条件下的氢渗透行为。因此对电化学渗氢装置进行改进得到的气相渗氢装置可以更好地反映真实环境下的氢渗透行为。而且氢能的应用越来越广泛,利用天然气管道掺氢输送氢气已逐渐成为研究热点,氢气与管道的相容性研究也成为这项技术应用的关键一环。在此背景下,利用气相氢渗透装置研究临氢管线钢氢渗透性能具有十分重要的意义。对于已有的研究,仍存在一些亟需解决的问题和潜在的研究方向:

(1) 管线钢在架设过程中多采用焊接技术进行连接,焊接部位是管道运行过程中的薄弱部位,应该对焊接部位的氢渗透性能展开深入的研究,细化焊缝以及热影响区 (粗晶热影响区、细晶热影响、临界热影响区) 的氢渗透行为研究,以构建完整的管道氢渗透模型。

(2) 管线钢的服役环境是一个十分复杂的体系,管外的服役环境以及管内的输送介质均会对材料服役性能产生不同的影响。而影响材料氢渗透行为的因素错综复杂且相互联系,并非各因素单独作用,需考虑多种因素耦合作用的结果。因此,需要进行多因素耦合作用下的氢渗扩散研究,以揭示管道在复杂服役环境下的渗氢扩散机理。

(3) 气相渗透装置中的临氢输送压力和掺氢比是天然气管道掺氢输送的关键参数,但目前这两个参数对管道服役性能影响的研究主要集中在力学性能方面,而对氢渗透性能的影响还少有涉及。同时,输气管道中不可避免的会存在各种杂质气体,如H2S、CO2、CO等,这些杂质气体与高压H2的交互作用对氢渗透行为的影响仍有待研究。

参考文献

[1] Shang J, Lu Y H, Zheng J Y, et al. Research status-in-situ and key challenges in pipeline transportation of hydrogen-natural gas mixtures [J]. Chem. Ind. Eng. Prog., 2021, 40: 5499

[1] (尚娟, 鲁仰辉, 郑津洋 等. 掺氢天然气管道输送研究进展和挑战 [J]. 化工进展, 2021, 40: 5499)

[2] Jin X, Zhuang Y X, Wang H, et al. Feasibility analysis research on abandoning wind and solar energy with hydrogen energy storage technology [J]. Electrotech. Electr., 2019, (4): 63

[2] (金雪, 庄雨轩, 王辉 等. 氢储能解决弃风弃光问题的可行性分析研究 [J]. 电工电气, 2019, (4): 63)

[3] Witkowski A, Rusin A, Majkut M, et al. Analysis of compression and transport of the methane/hydrogen mixture in existing natural gas pipelines [J]. Int. J. Pres. Vessels Pip., 2018, 166: 24

[4] Pluvinage G, Capelle J, Meliani M H. Pipe networks transporting hydrogen pure or blended with natural gas, design and maintenance [J]. Eng. Fail. Anal., 2019, 106: 104164

doi: 10.1016/j.engfailanal.2019.104164

[5] Wu X, Zhang H F, Yang M, et al. From the perspective of new technology of blending hydrogen into natural gas pipelines transmission: mechanism, experimental study, and suggestions for further work of hydrogen embrittlement in high-strength pipeline steels [J]. Int. J. Hydrogen Energy, 2022, 47: 8071

doi: 10.1016/j.ijhydene.2021.12.108

[6] Chen S Y, Long H Y, Li T L, et al. Discussion on blending hydrogen into natural gas pipeline networks [J]. Nat. Gas Oil, 2020, 38(6): 22

[6] (陈石义, 龙海洋, 李天雷 等. 天然气管道掺氢探讨 [J]. 天然气与石油, 2020, 38(6): 22)

[7] Barrett S. McPhy energy role in french power-to-gas GRHYD programme [J]. Fuel Cells Bull., 2014, 2014: 9

[8] Briottet L, Moro I, Lemoine P. Quantifying the hydrogen embrittlement of pipeline steels for safety considerations [J]. Int. J. Hydrogen Energy, 2012, 37: 17616

doi: 10.1016/j.ijhydene.2012.05.143

[9] Nanninga N E, Levy Y S, Drexler E S, et al. Comparison of hydrogen embrittlement in three pipeline steels in high pressure gaseous hydrogen environments [J]. Corros. Sci., 2012, 59: 1

doi: 10.1016/j.corsci.2012.01.028

[10] Zhou D J, Li T T, Huang D W, et al. The experiment study to assess the impact of hydrogen blended natural gas on the tensile properties and damage mechanism of X80 pipeline steel [J]. Int. J. Hydrogen Energy, 2021, 46: 7402

doi: 10.1016/j.ijhydene.2020.11.267

[11] Xie P, Wu Y, Li C J, et al. Research progress on pipeline transportation technology of hydrogen-mixed natural gas [J]. Oil Gas Storage Transport., 2021, 40: 361

[11] (谢萍, 伍奕, 李长俊 等. 混氢天然气管道输送技术研究进展 [J]. 油气储运, 2021, 40: 361)

[12] Huang M, Wu Y, Wen X Z, et al. Feasibility analysis of hydrogen transport in natural gas pipeline [J]. Gas Heat, 2013, 33(4): 39

[12] (黄明, 吴勇, 文习之 等. 利用天然气管道掺混输送氢气的可行性分析 [J]. 煤气与热力, 2013, 33(4): 39)

[13] Huang F, Qu Y M, Deng Z J, et al. Pitting electrochemical behaviors of different microstructure X80 steel in high pH soil simulative solution [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 29

[13] (黄峰, 曲炎淼, 邓照军 等. 不同组织X80钢在高pH土壤模拟溶液中的点蚀电化学行为 [J]. 中国腐蚀与防护学报, 2010, 30: 29)

[14] Liu Z Y, Zhai G L, Du C W, et al. SCC of X70 pipeline steel in Yingtan acid soil environment [J]. J. Sichuan Univ. (Eng. Sci. Ed.), 2008, 40(2): 76

[14] (刘智勇, 翟国丽, 杜翠薇 等. X70钢在鹰潭酸性土壤中的应力腐蚀行为 [J]. 四川大学学报 (工程科学版), 2008, 40(2): 76)

[15] Liu Z Y, Du C W, Li X G, et al. Characteristic of X70 pipeline steel in the Ku'erle soil environment [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 46

[15] (刘智勇, 杜翠薇, 李晓刚 等. X70钢在库尔勒土壤环境中的腐蚀特征 [J]. 中国腐蚀与防护学报, 2010, 30: 46)

[16] Li X D, Liu J H, Sun J B, et al. Effect of microstructural aspects in the heat-affected zone of high strength pipeline steels on the stress corrosion cracking mechanism: part I. In acidic soil environment [J]. Corros. Sci., 2019, 160: 108167

doi: 10.1016/j.corsci.2019.108167

[17] Liao Q Y, Chen Z G. The safety research on blending hydrogen into natural gas pipeline [J]. Urban Gas, 2021, (4): 19

[17] (廖倩玉, 陈志光. 天然气管道掺氢输送安全问题研究现状 [J]. 城市燃气, 2021, (4): 19)

[18] Li S Y, Hu R S, Zhao W M, et al. Hydrogen adsorption and diffusion on steel surface [J]. Surf. Technol., 2020, 49(8): 15

[18] (李守英, 胡瑞松, 赵卫民 等. 氢在钢铁表面吸附以及扩散的研究现状 [J]. 表面技术, 2020, 49(8): 15)

[19] Feng H, Chi Q, Ji L K, et al. Research and development of hydrogen embrittlement of pipeline steel [J]. Corros. Sci. Prot. Technol., 2017, 29: 318

[19] (封辉, 池强, 吉玲康 等. 管线钢氢脆研究现状及进展 [J]. 腐蚀科学与防护技术, 2017, 29: 318)

[20] Qi Y M, Luo H Y, Zheng S Q, et al. Comparison of tensile and impact behavior of carbon steel in H2S environments [J]. Mater. Des., 2014, 58: 234

doi: 10.1016/j.matdes.2014.01.065

[21] Tiwari G P, Bose A, Chakravartty J K, et al. A study of internal hydrogen embrittlement of steels [J]. Mater. Sci. Eng., 2000, 286A: 269

[22] Xie D G, Li M, Shan Z W. Review on hydrogen-microstructure interaction in metals [J]. Mater. China, 2018, 37: 215

[22] (解德刚, 李蒙, 单智伟. 氢与金属的微观交互作用研究进展 [J]. 中国材料进展, 2018, 37: 215)

[23] Chu W Y, Qiao L J, Li J X, et al. Hydrogen Embrittlement and Stress Corrosion Cracking [M]. Beijing: Science Press, 2013: 7

[23] (褚武扬, 乔利杰, 李金许 等. 氢脆和应力腐蚀 [M]. 北京: 科学出版社, 2013: 7)

[24] Devanathan M A V, Stachurski Z. The adsorption and diffusion of electrolytic hydrogen in palladium [J]. Proc. Roy. Soc., 1962, 270A: 90

[25] ZHAO D P. Study on hydrogen permeation and hydrogen embrittlement of X80 pipeline steel and its HAZ caused by cathodic protection [D]: Qingdao: China University of Petroleum (East China), 2014

[25] (赵大朋. 阴极保护下X80钢及焊接影响区的氢渗透行为和氢脆敏感性研究 [D]. 青岛: 中国石油大学(华东), 2014)

[26] Thomas A, Szpunar J A. Hydrogen diffusion and trapping in X70 pipeline steel [J]. Int. J. Hydrogen Energy, 2020, 45: 2390

doi: 10.1016/j.ijhydene.2019.11.096

[27] Ichitani K, Kuramoto S, Kanno M. Quantitative evaluation of detection efficiency of the hydrogen microprint technique applied to steel [J]. Corros. Sci., 2003, 45: 1227

doi: 10.1016/S0010-938X(02)00218-4

[28] Peng X H. Research on hydrogen induced cracking behaviors of different microstructure pipeline steels [D]. Wuhan: Wuhan University of Science and Technology, 2013

[28] (彭先华. 不同微观结构管线钢氢致开裂 (HIC) 行为研究 [D]. 武汉: 武汉科技大学, 2013)

[29] Choo W Y. Effect of cathodic charging current density on the apparent hydrogen diffusivity through pure iron [J]. J. Mater. Sci., 1984, 19: 2633

doi: 10.1007/BF00550819

[30] Archer M D, Grant N C. Achievable boundary conditions in potentiostatic and galvanostatic hydrogen permeation through palladium and nickel foils [J]. Proc. Roy. Soc., 1984, 395A: 165

[31] Dong C F, Xiao K, Liu Z Y, et al. Hydrogen induced cracking of X80 pipeline steel [J]. Int. J. Miner. Metall. Mater., 2010, 17: 579

doi: 10.1007/s12613-010-0360-2

[32] Dong C F, Liu Z Y, Li X G, et al. Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking [J]. Int. J. Hydrogen Energy, 2009, 34: 9879

doi: 10.1016/j.ijhydene.2009.09.090

[33] Han Y D, Jing H Y, Xu L Y. Welding heat input effect on the hydrogen permeation in the X80 steel welded joints [J]. Mater. Chem. Phys., 2012, 132: 216

doi: 10.1016/j.matchemphys.2011.11.036

[34] Zhang T M, Zhao W M, Li T T, et al. Comparison of hydrogen embrittlement susceptibility of three cathodic protected subsea pipeline steels from a point of view of hydrogen permeation [J]. Corros. Sci., 2018, 131: 104

doi: 10.1016/j.corsci.2017.11.013

[35] Zhang T M, Zhao W M, Deng Q S, et al. Effect of microstructure inhomogeneity on hydrogen embrittlement susceptibility of X80 welding HAZ under pressurized gaseous hydrogen [J]. Int. J. Hydrogen Energy, 2017, 42: 25102

doi: 10.1016/j.ijhydene.2017.08.081

[36] Zhao W M, Yang M, Zhang T M, et al. Study on hydrogen enrichment in X80 steel spiral welded pipe [J]. Corros. Sci., 2018, 133: 251

doi: 10.1016/j.corsci.2018.01.011

[37] Zhao W M, Zhang T M, Zhao Y J, et al. Hydrogen permeation and embrittlement susceptibility of X80 welded joint under high-pressure coal gas environment [J]. Corros. Sci., 2016, 111: 84

doi: 10.1016/j.corsci.2016.04.029

[38] Wu R H. Study on hydrogen induced cracking sensitivity of X52 pipeline steel [J]. Coal Technol., 2017, 36: 332

[38] (吴瑞红. X52管线钢的HIC敏感性研究 [J]. 煤炭技术, 2017, 36: 332)

[39] Park G T, Koh S U, Jung H G, et al. Effect of microstructure on the hydrogen trapping efficiency and hydrogen induced cracking of linepipe steel [J]. Corros. Sci., 2008, 50: 1865

doi: 10.1016/j.corsci.2008.03.007

[40] Cheng Y. Analysis of electrochemical hydrogen permeation through X-65 pipeline steel and its implications on pipeline stress corrosion cracking [J]. Int. J. Hydrogen Energy, 2007, 32: 1269

doi: 10.1016/j.ijhydene.2006.07.018

[41] Olden V, Alvaro A, Akselsen O M. Hydrogen diffusion and hydrogen influenced critical stress intensity in an API X70 pipeline steel welded joint-Experiments and FE simulations [J]. Int. J. Hydrogen Energy, 2012, 37: 11474

doi: 10.1016/j.ijhydene.2012.05.005

[42] Xue H B, Cheng Y F. Characterization of inclusions of X80 pipeline steel and its correlation with hydrogen-induced cracking [J]. Corros. Sci., 2011, 53: 1201

doi: 10.1016/j.corsci.2010.12.011

[43] Huang F, Li X G, Liu J, et al. Hydrogen-induced cracking susceptibility and hydrogen trapping efficiency of different microstructure X80 pipeline steel [J]. J. Mater. Sci., 2011, 46: 715

doi: 10.1007/s10853-010-4799-3

[44] Li K, Wu W, Hu H J, et al. Hydrogen diffusion characteristics in X90 pipeline steel [J]. Corros. Prot., 2016, 37: 279

[44] (李康, 武玮, 胡海军 等. 氢在X90管线钢中的扩散特性 [J]. 腐蚀与防护, 2016, 37: 279)

[45] Hu X J, Li P J, Wang Y K. The study of behavour of hydrogen diffusion and trapping in Armco-Fe—Ⅰ. diffusion coefficient of hydrogen in well-annealed Armco-Fe [J]. Jiangxi Sci., 1990, 8(3): 7

[45] (胡学军, 李培基, 王仪康. 工业纯铁中氢扩散及捕获行为研究—Ⅰ. 完全退火工业纯铁中氢的扩散系数 [J]. 江西科学, 1990, 8(3): 7)

[46] Modiano S, Carre o J A V, Fugivara C S, et al. Changes on iron electrode surface during hydrogen permeation in borate buffer solution [J]. Electrochim. Acta, 2008, 53: 3670

doi: 10.1016/j.electacta.2007.11.077

[47] Zhang T M, Zhao W M, Zhao Y J, et al. Effects of surface oxide films on hydrogen permeation and susceptibility to embrittlement of X80 steel under hydrogen atmosphere [J]. Int. J. Hydrogen Energy, 2018, 43: 3353

doi: 10.1016/j.ijhydene.2017.12.170

[48] Li B B, Zhao W M, Li S Y, et al. Effect of oxidation temperature on structure and hydrogen-penetration resistance of X80 steel oxide film [J]. Trans. Mater. Heat Treat., 2020, 41(10): 86

[48] (李贝贝, 赵卫民, 李守英 等. 氧化温度对X80钢氧化膜结构及阻氢性能的影响 [J]. 材料热处理学报, 2020, 41(10): 86)

[49] Li W W, Feng Y R, Gao H L. Study on the feature of X80 pipeline steel microstructural morphologies [J]. Pet. Tubular Goods Instrum., 2015, 1(1): 36

[49] (李为卫, 冯耀荣, 高惠临. X80管线钢不同组织形态的显微结构特征研究 [J]. 石油管理与仪器, 2015, 1(1): 36)

[50] Turk A, Pu S D, Bomba D, et al. Quantification of hydrogen trapping in multiphase steels: part II-Effect of austenite morphology [J]. Acta Mater., 2020, 197: 253

doi: 10.1016/j.actamat.2020.07.039

[51] Sun Y H, Frank Cheng Y. Hydrogen-induced degradation of high-strength steel pipeline welds: a critical review [J]. Eng. Fail. Anal., 2022, 133: 105985

doi: 10.1016/j.engfailanal.2021.105985

[52] Yuan W, Huang F, Gan L J, et al. Effect of microstructure on hydrogen induced cracking and hydrogen trapping behavior of X100 pipeline steel [J]. J. Chin. Soc. Corros. Prot., 2019, 39: 536

[52] (袁玮, 黄峰, 甘丽君 等. 显微组织对X100管线钢氢致开裂及氢捕获行为影响 [J]. 中国腐蚀与防护学报, 2019, 39: 536)

[53] Findley K O, O'Brien M K, Nako H. Critical Assessment 17: mechanisms of hydrogen induced cracking in pipeline steels [J]. Mater. Sci. Technol., 2015, 31: 1673

doi: 10.1080/02670836.2015.1121017

[54] Liu S G, Zhou Y, Wang Z, et al. Progress of detection techniques for hydrogen mapping in steel [J]. Surf. Technol., 2020, 49(8): 1

[54] (刘神光, 周耀, 王正 等. 钢中氢分布检测技术进展 [J]. 表面技术, 2020, 49(8): 1)

[55] Takai K, Watanuki R. Hydrogen in trapping states innocuous to environmental degradation of high-strength steels [J]. ISIJ Int., 2003, 43: 520

doi: 10.2355/isijinternational.43.520

[56] Kim J S, Lee Y H, Lee D L, et al. Microstructural influences on hydrogen delayed fracture of high strength steels [J]. Mater. Sci. Eng., 2009, 505A: 105

[57] Wei F G, Hara T, Tsuzaki K. Precise determination of the activation energy for desorption of hydrogen in two Ti-added steels by a single thermal-desorption spectrum [J]. Metall. Mater. Trans., 2004, 35B: 587

[58] Wallaert E, Depover T, Arafin M, et al. Thermal desorption spectroscopy evaluation of the hydrogen-trapping capacity of NbC and NbN precipitates [J]. Metall. Mater. Trans., 2014, 45A: 2412

[59] Nagumo M, Nakamura M, Takai K. Hydrogen thermal desorption relevant to delayed-fracture susceptibility of high-strength steels [J]. Metall. Mater. Trans., 2001, 32A: 339

[60] Oriani R A. The diffusion and trapping of hydrogen in steel [J]. Acta Metall., 1970, 18: 147

doi: 10.1016/0001-6160(70)90078-7

[61] Chen Y X, Chang Q G. Effect of traps on diffusivity of hydrogen in 20g clean steel [J]. Acta Metall. Sin., 2011, 47: 548

[61] (陈业新, 常庆刚. 20g纯净钢中氢陷阱对氢扩散系数的作用 [J]. 金属学报, 2011, 47: 548)

doi: 10.3724/SP.J.1037.2010.00610

[62] Lv X Q, Chen Y X. Effect of hydrogen traps on diffusion of hydrogen in SM490B clean steel [J]. Shanghai Met., 2013, 35(5): 14

[62] (吕学奇, 陈业新. 氢陷阱对纯净钢SM490B中氢扩散行为的作用 [J]. 上海金属, 2013, 35(5): 14)

[63] Zhao R, Chen Y X. Hydrogen diffusion in Q960 clean steel [J]. J. Shanghai Univ. (Nat. Sci.), 2013, 19: 61

[63] (赵荣, 陈业新. 氢在Q960纯净钢中的扩散 [J]. 上海大学学报 (自然科学版), 2013, 19: 61)

[64] Xiao H, Huang F, Peng Z X, et al. Sequential kinetic analysis of the influences of non-metallic inclusions on hydrogen diffusion and trapping in high-strength pipeline steel with Al-Ti deoxidisation and Mg treatment [J]. Corros. Sci., 2022, 195: 110006

doi: 10.1016/j.corsci.2021.110006

[65] Ren X C, Chu W Y, Li J X, et al. Effect of MnS inclusions on hydrogen diffusion in steel [J]. J. Univ. Sci. Technol. Beijing, 2007, 29: 232

[65] (任学冲, 褚武扬, 李金许 等. MnS夹杂对钢中氢扩散行为的影响 [J]. 北京科技大学学报, 2007, 29: 232)

[66] Brass A M, Chêne J. Influence of tensile straining on the permeation of hydrogen in low alloy Cr-Mo steels [J]. Corros. Sci., 2006, 48: 481

doi: 10.1016/j.corsci.2005.01.007

[67] He Z R. Study on hydrogen permeation behavior of X80 pipeline steel caused by cathodic protection and stress [D]. Qingdao: China University of Petroleum (East China), 2014

[67] (何枝容. X80钢在阴极保护和应力耦合条件下的氢渗透行为研究 [D]. 青岛: 中国石油大学 (华东), 2014)

[68] Zheng C B, Jiang H K, Huang Y L. Hydrogen permeation behaviour of X56 steel in simulated atmospheric environment under loading [J]. Corros. Eng. Sci. Technol., 2011, 46: 365

doi: 10.1179/147842209X12559428167689

[69] Kim H J, Lee M G. Analysis of hydrogen trapping behaviour in plastically deformed quenching and partitioning steel in relation to microstructure evolution by phase transformation [J]. J. Alloy. Compd., 2022, 904: 164018

doi: 10.1016/j.jallcom.2022.164018

[70] Zafra A, Belzunce J, Rodríguez C. Hydrogen diffusion and trapping in 42CrMo4 quenched and tempered steel: influence of quenching temperature and plastic deformation [J]. Mater. Chem. Phys., 2020, 255: 123599

doi: 10.1016/j.matchemphys.2020.123599

[71] Sun Y H, Cheng Y F. Hydrogen permeation and distribution at a high-strength X80 steel weld under stressing conditions and the implication on pipeline failure [J]. Int. J. Hydrogen Energy, 2021, 46: 23100

doi: 10.1016/j.ijhydene.2021.04.115

[72] Zhou C S, Luan X F, Wang Z, et al. Study on the hydrogen permeation behaviour of X80 pipeline steel in medium with carbon dioxide [J]. J. Zhejiang Univ. Technol., 2018, 46: 458

[72] (周成双, 栾晓飞, 王铮 等. CO2环境对X80管线钢氢渗透行为的影响 [J]. 浙江工业大学学报, 2018, 46: 458)

[73] Huang F, Cheng P, Zhao X Y, et al. Effect of sulfide films formed on X65 steel surface on hydrogen permeation in H2S environments [J]. Int. J. Hydrogen Energy, 2017, 42: 4561

doi: 10.1016/j.ijhydene.2016.10.130

[74] Zhou C S, Zheng S Q, Chen C F, et al. The effect of the partial pressure of H2S on the permeation of hydrogen in low carbon pipeline steel [J]. Corros. Sci., 2013, 67: 184

doi: 10.1016/j.corsci.2012.10.016

[75] Ma H C, Zagidulin D, Goldman M, et al. Influence of iron oxides and calcareous deposits on the hydrogen permeation rate in X65 steel in a simulated groundwater [J]. Int. J. Hydrogen Energy, 2021, 46: 6669

doi: 10.1016/j.ijhydene.2020.11.129

[76] Slifka A J, Drexler E S, Nanninga N E, et al. Fatigue crack growth of two pipeline steels in a pressurized hydrogen environment [J]. Corros. Sci., 2014, 78: 313

doi: 10.1016/j.corsci.2013.10.014

[77] Jiang Q M, Zhang X Q. Contrastive analysis of ASME standards for route design of hydrogen and natural gas long-distance transportation pipeline [J]. Pres. Vessel Technol., 2015, 32(8): 44

[77] (蒋庆梅, 张小强. 氢气与天然气长输管道线路设计ASME标准对比分析 [J]. 压力容器, 2015, 32(8): 44)

[78] An T, Peng H T, Bai P P, et al. Influence of hydrogen pressure on fatigue properties of X80 pipeline steel [J]. Int. J. Hydrogen Energy, 2017, 42: 15669

doi: 10.1016/j.ijhydene.2017.05.047

[79] An T, Zheng S Q, Peng H T, et al. Synergistic action of hydrogen and stress concentration on the fatigue properties of X80 pipeline steel [J]. Mater. Sci. Eng., 2017, 700A: 321

[80] Zhang S, Li J, An T, et al. Investigating the influence mechanism of hydrogen partial pressure on fracture toughness and fatigue life by in-situ hydrogen permeation [J]. Int. J. Hydrogen Energy, 2021, 46: 20621

doi: 10.1016/j.ijhydene.2021.03.183

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414