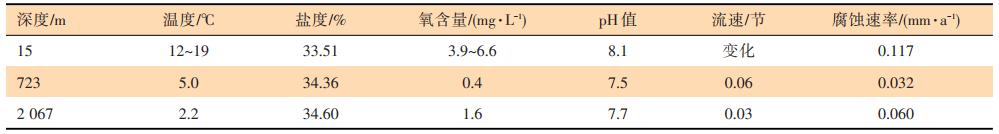

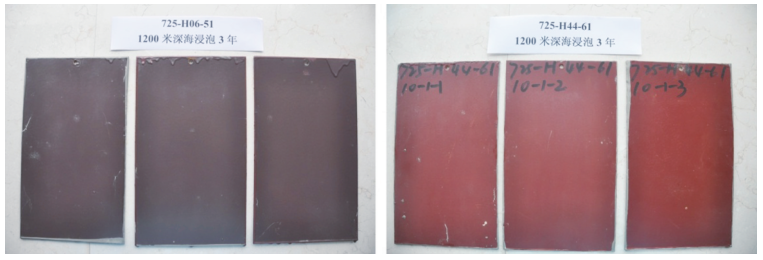

与浅海环境相比,装备涂层在深海环境中比表层海水环境中增加了高压海水渗透与海水压力交变两种腐蚀因素,导致涂层在深海环境中的破坏速度加快,影响涂层防护性能,大大缩短涂层防护寿命。 深海装备防腐涂料服役环境 海洋环境下,在金属表面涂装有机涂层是最有效的防腐方法之一。有机涂层紧贴在基材表面,形成一层阻隔层,可以阻隔氧气,并减缓水分子和其他腐蚀性离子的渗透,为基材提供有效的防护。 深海环境下,海水中的溶解氧含量、海水流速、温度、盐度、pH值、海水静水压力、生物条件等因素随着海水深度增加而变化,如表1所示。在深海环境中,装备用防腐涂料的防护性能主要受海水静水压力、温度、水渗透、氧及侵蚀性离子的渗透、局部阴极保护异常电位以及杂散电流的影响。其中,深海环境区别于浅海环境的最大特点是深海静水压力与高压下水及侵蚀性离子的渗透。 表1 美国太平洋海区深海测试364~763天的腐蚀数据 氧是海洋材料电化学腐蚀的去极化剂,海洋中溶解氧的含量对金属材料的腐蚀至关重要。海水中溶解氧含量随海洋深度的增加先低后高,以表层海水中溶解氧含量最高。研究表明,当介质中的氧含量越高,基材/有机涂层边界处阴极与阳极的电位差越大,促进金属基材的阳极溶解速度,破坏了基材与有机涂层之间的结合,使基材表面的涂层发生脱落。 随着海水深度增加,海水温度逐渐降低,当水深在2000米左右时,海水温度约为2 ℃。温度对有机涂层的保护可产生显著的影响,由于有机涂层的热膨胀系数和金属基材的热膨胀系数不同,温度变化时,涂层与基材之间界面处的形变程度不同,界面压力的变化导致涂层微孔和涂层缺陷的膨胀,从而加剧水和腐蚀性介质向基体界面处的持续渗透,降低涂层与基材的附着力,缩短涂层的使用寿命。 阴极保护是指在受保护的基材外表面施加一个外加电流,使受保护的结构变成阴极,抑制腐蚀电化学的过程,从而抑制腐蚀。目前,海洋材料多采用将有机涂层与阴极保护相结合的方法对基材实施有效的腐蚀防护。随着涂层服役时效的增加,涂层内部将不断产生新的缺陷,降低涂层与基材的附着力,使涂层逐渐失去防护效果,此时阴极保护可对基材提供主要的防护作用。但阴极保护在对基材进行防护的同时,伴随着阴极电流的增加,这会导致溶液中的OH-浓度增加,使涂层/基材界面处的碱度增大,促进涂层的开裂与剥落。 深海区别于浅海最大的特点就是海水静水压力的变化。海水深度每增加100米,压强就增加约1 MPa。海水压力的变化会对海水中氢元素、氧元素、Cl-渗透以及海水的电离平衡产生作用。近年来,国内外学者就深海压力对有机涂层防护效果与防护性能进行了大量研究。 深海装备用防腐涂料应用现状 针对深海装备用防腐涂料,国外发达国家海军开展了一些研究工作。2003年,美国海上系统司令部批准INTERGARD 143高固体分环氧涂料用于深海装备的维修防护涂料,提高了深海装备的防腐性能、安全性和可靠性。俄罗斯海军使用E-51液态环氧树脂为基料,酰氨基胺类为固化剂合成的厚浆型涂料,该涂料体积固体分高达98%,涂层干膜厚度>1 mm,涂层柔韧性好,耐盐雾性能优良。英国海军的S级、特拉法尔加级与先锋级深海装备透水部位采用高固体分环氧涂料(82%),涂层干膜厚度在300 µm左右。德制209级深海装备采用高固体分环氧涂料(81%),涂层干膜厚度达550 µm,设计使用寿命10年。 目前国内针对深海装备防腐涂料的实际应用较少,研究主要集中于实验室内分析深海防腐涂料的失效机理与失效性能评价。中船重工七二五研究所工作人员针对两种防腐涂层(725-H06-51和725-H44-61),在南海800米和1200米深的水域开展了3年的深海挂片试验,回收后的试验样板如图2所示。样板在实海中浸泡3年后,涂层表面完整,漆膜无起泡、无裂纹、无脱落。 通过各国海军深海装备上防腐涂料的应用可以发现,环氧类涂料是当前应用范围最广的海洋用重防腐涂料。深海装备防腐涂料除了具有一般防腐涂料的性能外,还应具有以下特点: (1) 高固体分。高固体分涂料不仅可以增加漆膜厚度,还具有优异的耐水性和耐化学溶剂性,使涂层能够阻挡水和侵蚀性离子的渗透,实现良好的耐蚀性和长效使用寿命。 (2) 涂层厚膜化。涂层厚膜化对涂层服役寿命至关重要。研究表明,对于单侧浸泡的渗透扩散过程,液体介质渗透到涂层/金属基体界面的时间T=L2/6D,其中L为涂层厚度,D为扩散系数,表明介质渗透到基体的时间与涂层厚度平方成正比。较厚的涂层可以为涂料的长期防护提供保障。 深海环境中涂料的失效行为与机理 导致涂层失效的因素有很多,涂层本身的失效形式也是多样的。例如在涂层制备过程中,金属基体表面清洗不彻底,或由于外部环境污染导致金属表面油污污染,使涂层局部与金属基体的结合力较弱,加速溶液渗透进入涂层/金属基体界面,诱发涂层的鼓泡与剥离。除此之外,当涂层表面被撞击、划伤等,会在涂层表面留下宏观缺陷,供外部腐蚀介质渗透进入,导致涂层后续的失效。 针对不同学者关于深海环境下涂层的失效分析,结果表明,静水压力增大促进水与腐蚀性介质在涂层内部的扩散是影响涂层失效的主要原因。由于涂层内存在孔隙,水分子/腐蚀性介质通过孔隙进入到涂层内部。在深海设备下潜过程中,静水压力增大导致涂层的原始孔隙变大。涂层孔隙变大会削弱涂层与基体间的结合强度,还会加快水分子/腐蚀性介质到达涂层/基体界面处的速率,导致涂层/基体界面处发生腐蚀。随着腐蚀产物在涂层/基体界面处的体积不断扩大,最终使涂层开裂、脱落,涂层失去防护效果。 江水旺等针对3种不同防腐蚀涂层配套体系,研究其在深海交变压力下的性能变化,结果表明,在交变压力作用下,涂层内部孔隙变大,促进涂层吸水过程以及腐蚀性介质在涂层中的传输,导致涂层内可溶性物质析出,并逐渐扩散到涂层表面,导致涂层开裂,涂层附着力下降,削弱涂层的防腐蚀性能。 刘莉等讨论了在静水压和高静水压两种条件下,水分子和腐蚀性介质在涂层中的扩散差异、涂层与基体的结合力变化,以及对涂层/基体界面的电化学反应的影响。结果表明,高静水压作用下,涂层/基体界面处腐蚀产物的积累会降低涂层与基材的结合力,使涂层更快失效。 深海交变压力下对涂层产生的“推-拉效应”是涂层失效的另一因素。深海装备在工作过程中,经历不断的下潜上浮过程,涂层承受着静水压力的交变载荷,不断的“推-拉”作用导致涂层颜料/粘合界面处开裂,降低涂层与基体的附着力,使涂层失效。 深海装备防腐涂料的性能要求 目前,针对涂料或涂层体系性能的评价标准有两个,一个是欧洲的NORSOK M501,另一个是美国的NACE。然而针对深海装备耐压防腐涂料,国内外还没有相关评价标准。根据深海装备的工作环境、参考国内外深海装备防腐涂料配套的性能评价及试验结果、水下重防腐涂料的性能要求、以及国外的相关标准规范等,提出深海装备防腐涂料的主要性能要求。 根据NACE和NORSOK M501关于水下浸没区保护涂层的性能要求,需要考察涂层的耐循环老化性、耐浸水性以及耐阴极剥离性。 深海装备防腐涂料研究展望 作为深海装备最常用的防护材料之一,防腐涂层的可靠性和使用寿命对装备工作的安全性至关重要。与浅海环境相比,深海防腐涂层失效主要受海水交变压力和高压海水渗透作用,主要表现为,水和侵蚀性离子在涂层中的渗透速度加快,导致涂层/基材界面处的结合力快速下降,界面处涂层起泡,起泡膜下出现腐蚀点,水和腐蚀产物在涂层/金属界面处聚集,最终导致涂层完全失效。鉴于深海装备特殊的工作环境和腐蚀条件,对防腐涂层的性能要求应更为严格。要特别重视涂料的设计与选型、试验分析与性能评价,建立与深海装备防腐涂料使用环境相关的性能评价体系。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414