镁合金具有密度低、比强度高、阻尼和电磁屏蔽性能好等优点,是具有极大应用前景的第三大金属结构材料,被誉为 “21世纪绿色工程材料”,可用于医疗器械、航空航天和新能源汽车等领域[1~4]。但是,与钢铁和铝合金相比,镁合金的实际应用与发展潜力有很大的差距。镁合金的强度较低,是造成这一现象的主要原因。因此,提高镁合金的强度,是突破其应用瓶颈的关键。添加稀土元素能显著提高镁合金的强度,但是稀土元素的成本较高且资源稀缺[5-8]。近年来,不含稀土元素且强度较高的Mg-Ca系镁合金备受关注。其原因是,Ca元素在α-Mg基体中的平衡固溶度较高,且随着温度的降低而明显下降。Mg2Ca析出相与α-Mg基体的晶体结构相似。Ca元素能提高析出相的成核率,因此Mg-Ca系镁合金中析出相的体积分数较大[9~12]。同时,添加微量Ca元素还能细化晶粒和弱化织构[13, 14],因此Mg-Ca系变形镁合金大都具有优良的拉伸性能。Pan等[15]使用常规挤压工艺制备了高强度低合金化Mg-1.0Ca (质量分数,%,下同)合金,其屈服强度高达377 MPa。较高的强度可归因于其多尺度亚结构,包括亚微米尺度的再结晶晶粒、弥散分布的Mg2Ca纳米相、高密度的残余位错以及亚晶界偏聚的Ca原子。J. Jayaraj等[16]研究发现,在Mg-Ca合金中加入少量Al 元素则高密度的单层G.P.区沿着α-Mg晶格的基面析出,使时效硬化响应显著提高。K. Oh-ishi等[17]的研究结果表明,Zn元素的微合金化对镁合金也有很大的强化效果。同时,在Mg-Ca合金和Mg-Zn合金中添加适量的Mn元素能抑制新晶粒的生长,细化变形合金的动态再结晶晶粒,使其力学性能显著提高[18]。Peng等[19]研究发现,Mg-1.0Mn-0.3Al变形合金中的Al-Mn析出相能显著细化动态再结晶晶粒。Cihova等[20]设计并制备了一种低合金含量的Mg-0.6Al-0.28Ca-0.25Mn合金,沿α-Mg基面析出的高密度有序G.P.区使T6处理后合金的屈服强度提高100 MPa。

在热挤压过程中合金的组织发生与动态再结晶和动态析出密切相关的剧烈变化,而二者均受挤压温度、压杆速度和挤压比等工艺参数的影响。较高的挤压温度和挤压速度有利于发生动态再结晶,还能促进再结晶晶粒长大。相比之下,在低温低速挤压能显著提高合金的屈服强度。将AZ31合金在175℃和0.01 mm/s条件下挤压,超细的再结晶晶粒(0.65 μm)和丰富的纳米析出相使其屈服强度达到380 MPa[21]。但是,低温和低速使动态再结晶受到抑制,甚至挤压后仍存在粗大的未再结晶晶粒,不利于提高合金的塑性。

综上所述,在Mg-Ca合金中添加Al、Mn、Zn元素产生多种纳米相,能大幅度提高其力学性能。鉴于此,本文在Mg-0.6Al-0.28Ca-0.25Mn合金中添加适量的合金元素以生成高密度纳米相,并在低温低速下挤压得到一种Mg-1Al-0.4Ca-0.5Mn-0.2Zn变形合金,研究挤压温度对其微观组织和力学性能的影响并分析其微观组织随挤压温度提高的演变规律、深入探讨其强化机理。

1 实验方法

将高纯金属(纯度>99.99%)和镁锰中间合金(W[Mn] = 6%) 重力铸造,得到实验用铸态合金Mg-1.0Al-0.4Ca-0.6Mn-0.2Zn。熔炼时,在纯镁完全熔化后逐个加入高纯金属和中间合金并进行充分搅拌和静置,将不锈钢坩埚缓慢放入盐水中冷却。在熔炼过程中采用CO2和SF6(100:1)的混合气体保护。

使用ICP 6300原子发射光谱仪检测铸锭的成分,合金的真实成分为Mg-0.93Al-0.35Ca-0.46Mn-0.21Zn。将铸锭在500℃保温24 h进行均匀化处理,然后将其投入70℃热水中冷却。

挤压前先将铸锭和模具在电阻炉中预热20 min,分别在260℃和290℃以0.4 mm/s的压杆速率和20∶1的挤压比进行挤压,将得到的挤压棒材分别标记为AXMZ1000-260和AXMZ1000-290。

用AG-1000kNG试验机测试力学性能,应变速率为0.001 s-1,对在不同温度挤压的试样至少做3次测试。拉伸试样的直径为5 mm、标距为30 mm。使用ZEISS Axio Observer Z1光学显微镜(OM)和TecnaiG220透射电镜(TEM)表征挤压样品的微观组织。

2 实验结果

2.1 合金的力学性能

图1给出了挤压态AXMZ1000合金的拉伸应力-应变曲线。两组合金的力学性能列于表1。与AXMZ1000-290相比,在260°C挤压的AXMZ1000合金具有更高的屈服强度和抗拉强度,屈服强度为343 MPa,抗拉强度为 349 MPa,伸长率为13.4%。挤压温度提高使合金的强度有所下降,但是伸长率没有明显的变化。在290℃挤压的AXMZ1000合金的屈服强度为322 MPa,抗拉强度为328 MPa,伸长率为13.0%。从图1中还能看出,两组合金的性能曲线较为平缓,表明应变硬化能力非常有限。

图1

图1 挤压态AXMZ1000合金的拉伸应力-应变曲线

Fig.1 Engineering stress-strain tensile curves of extruded AXMZ1000 alloys

表1 AXMZ1000合金的力学性能

Table 1

| Alloy | σs / MPa | σb / MPa | δ / % |

|---|---|---|---|

| AXMZ1000-260 | 343 ± 1 | 349 ± 4 | 13.4 ± 2.2 |

| AXMZ1000-290 | 322 ± 3 | 328 ± 3 | 13.0 ± 3.0 |

2.2 合金的微观组织

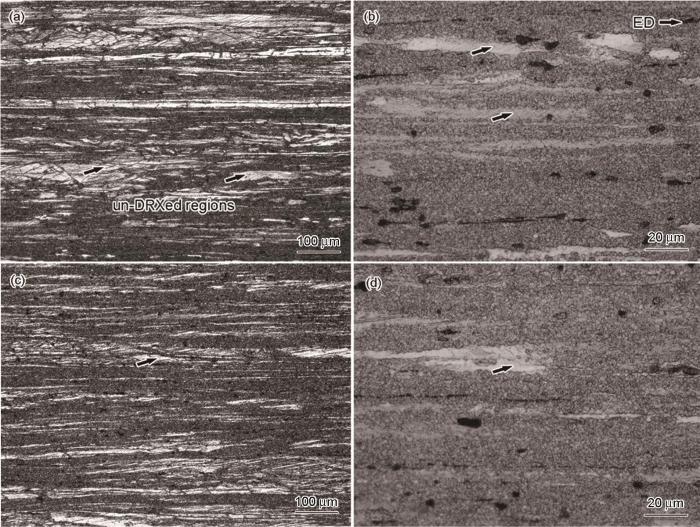

图2给出了挤压态AXMZ1000合金的金相照片。从图2可见,两组合金均发生了不完全动态再结晶,形成由亚微米尺度的动态再结晶晶粒和粗大的未再结晶晶粒组成的双组态晶粒结构。浅灰色区域是沿挤压方向伸长的变形晶粒(如图2中的黄色箭头所示),而深灰色区域是再结晶晶粒。使用Image J软件统计图2a和2b中的数据,表明合金的再结晶晶粒体积分数随着挤压温度的提高明显增加,从66.7%增加至78.4%。而且,随着挤压温度的提高再结晶晶粒尺寸也明显增大,因为较高的挤压温度促进了合金的动态再结晶过程和再结晶晶粒的长大,使挤压合金的晶粒尺寸和结构更加均匀。

图2

图2 挤压态AXMZ1000合金的金相照片

Fig.2 Optical micrographs of extruded AXMZ1000 alloys (a, b) AXMZ1000-260; (c, d) AXMZ1000-290

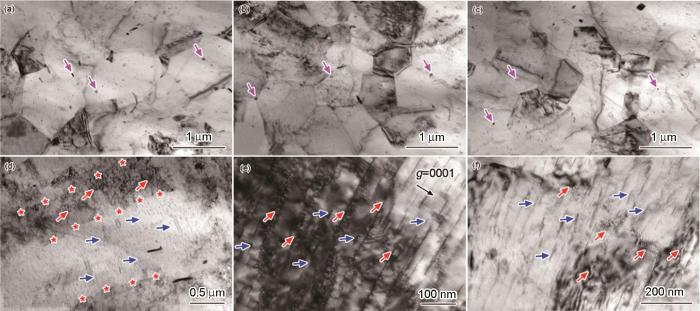

图3给出了挤压态AXMZ1000-260合金的TEM照片。在图3a、b和c中可见亚微米尺度的再结晶晶粒和高密度的纳米相,统计结果表明再结晶晶粒尺寸约为0.7 μm。从图3d和e可见,未再结晶区域中出现大量的残余位错,缠结的位错对拉伸过程中新生成位错的运动有较大的阻力。同时,在未再结晶区域中也出现了层间距约为0.75 μm的片层状亚结构和高密度的G.P.区。在热变形过程中生成的小角度晶界将未再结晶区域划分成片层组织,如图3d中红星号所示。大量研究表明,在Mg-Al-Ca-Mn 系变形镁合金中生成了大量的Al2Ca纳米相和平行于基面且具有单层盘状结构的G.P.区,在热变形过程中动态析出的G.P.区是Al2Ca 纳米相的前驱体[16, 20]。值得注意的是,在倒易点阵矢量g=0001双光束条件下能观察到数量可观的残余位错(图3e)。根据平行于反射平面的位移不产生衬度,即g·b=0位错不可见准则(b是点阵平移矢量),可确定该合金中有<c+a>位错[22]。基面上这种位错,也被实验和模拟结果证实[23]。同时,在图3e和f中也能观察到与残余位错数量相当的G.P.区,这些纳米尺度的盘状相能抑制新位错的运动,使合金的力学性能显著提高。

图3

图3 挤压态AXMZ1000-260合金的TEM明场像

Fig.3 BF-TEM images of extruded AXMZ1000-260 alloy (The red asterisks in the figure show the low-angular grain boundaries. The blue arrows show the G.P. zones, the red arrows show the dislocations, and the pink arrows show the nano-phases)

图4给出了挤压态AXMZ1000-290合金的TEM照片。可以看出,随着挤压温度的提高合金的再结晶晶粒的尺寸有所增大,约为1.2 μm(图4a)。同时,在图4a中也能观察到部分沿晶界析出的纳米相。随着挤压温度的提高未再结晶区域中残余位错的数量呈下降趋势,小角度晶界的数量有所增加,层间距减小到0.3 μm(图4b)。较高的挤压温度使合金在热变形过程中发生充分的动态回复,使位错重新排列形成小角度晶界(多边化),使残余位错密度和片层组织的层间距显著降低。同时,在图4c中也观察到了大面积残余位错和G.P.区交互作用的区域。图4d给出了图4c中红色矩形的放大图。根据g·b=0位错不可见准则可以判断,残余位错也是<c+a>位错,沿位错分布的高密度G.P.区对位错运动的阻碍是未再结晶区域中出现大量<c+a>残余位错的主要原因(图4d)。

图4

图4 挤压态AXMZ1000-290合金的TEM明场像

Fig.4 BF-TEM images of extruded AXMZ1000-290 alloy (The red asterisks in the figure show the low-angular grain boundaries. The blue arrows show the G.P. zones, the red arrows show the dislocations, and the pink arrows show the nano-phases)

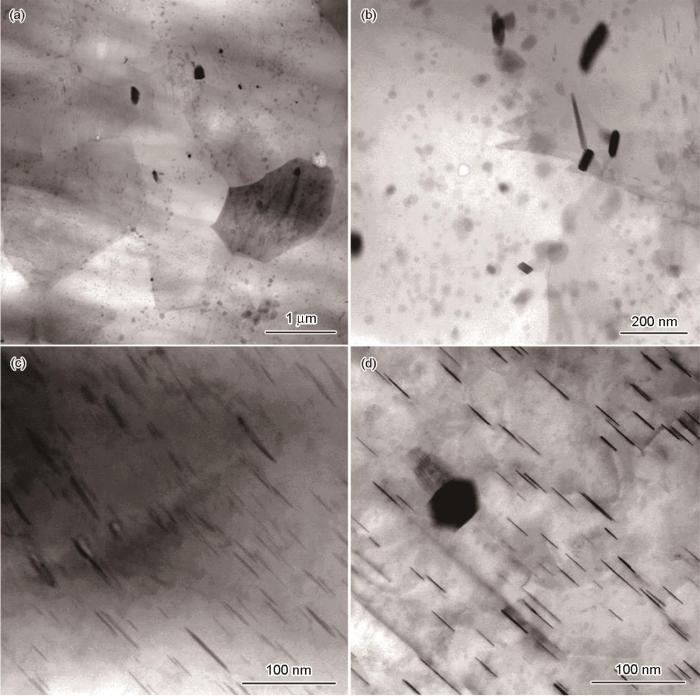

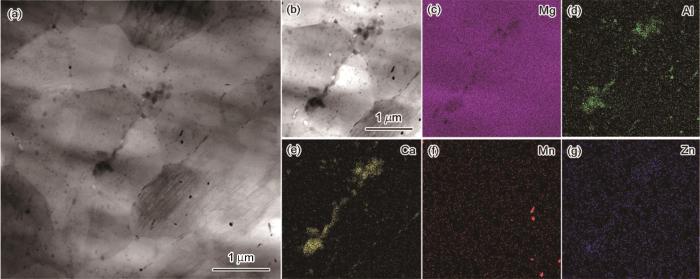

图5给出了挤压态AXMZ1000-260合金的STEM明场像。从图5可见,合金中出现三种不同形貌的纳米析出相,一种是沿基面析出直径约为30 nm的盘状相;一种是直径为30~50 nm的球状相。球状相有两种不同的衬度,衬度较亮的球状相其直径约为30 nm;衬度较暗的球状相其直径约为50 nm。图6给出了AXMZ1000-260合金的STEM明场像和EDS面扫分析结果。从图6a可以看出,合金中有大量弥散分布的盘状G.P.区,对应的EDS面扫分析结果表明G.P.区含有Al和Ca元素,是Al2Ca盘状相;而衬度较暗的球状相含有Al和Mn元素,是Al-Mn球状相。在挤压过程中动态析出的高密度Al2Ca盘状相能使合金强化,有利于提高合金的屈服强度。

图5

图5 AXMZ1000-260合金的STEM明场像

Fig.5 BF-STEM images of extruded AXMZ1000-260 alloy

图6

图6 AXMZ1000-260合金的STEM明场像和EDS面扫分析

Fig.6 BF-STEM image and EDS mapping analysis results of extruded AXMZ1000-260 alloy (a) BT-STEM image, and (b~f) EDS mapping analysis results

3 讨论

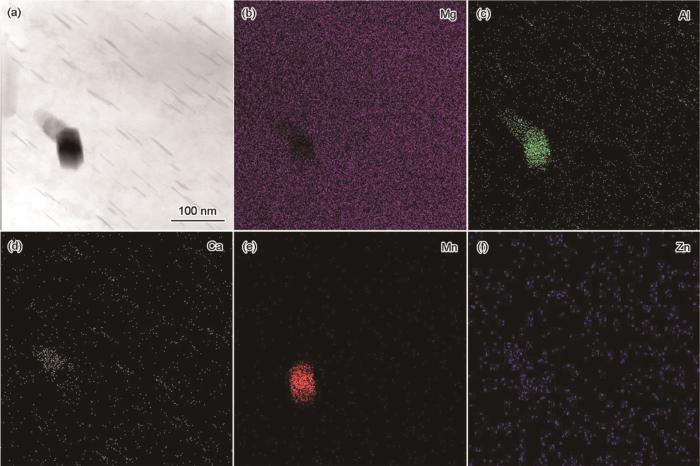

对微观组织的分析表明,挤压态Mg-Al-Ca-Mn-Zn合金的较高强度主要归因于超细再结晶晶粒和纳米析出相的协同作用。动态析出的Al2Ca相能抑制位错运动,从而形成高密度的缠结位错。这些密集的位错网络为动态再结晶晶提供形核位点,也能抑制新位错的运动。图7给出了AXMZ1000-260合金的STEM明场像和EDS面扫分析结果。在图7a中可见大量较亮衬度的球状相沿合金晶界析出。相应的EDS面扫分析结果表明,较亮衬度的球状相为Al2Ca析出相,较暗衬度的球状相为Al-Mn析出相。这些Al2Ca纳米相能显著钉扎晶界迁移,从而限制亚晶粒和再结晶晶粒的生长,最终生成尺寸约为0.75 μm的超细晶粒。

图7

图7 AXMZ1000-260合金的STEM明场像和EDS面扫分析

Fig.7 BF-STEM images and EDS mapping analysis results of extruded AXMZ1000-260 alloy (a, b) BT-STEM images, and (c~g) EDS mapping analysis results

由于晶界会抑制位错的运动,在挤压过程中生成的超细再结晶晶粒能使合金的屈服强度提高。根据Hall-Petch关系,σy=σ0+kyd-1/2,其中σy为屈服强度,σ0为位错运动的摩擦应力,ky为应力集中系数,d为平均晶粒尺寸[24]。AXMZ1000-260合金的晶粒尺寸小于1 μm(~0.75 μm)且挤压后产生了较强的变形织构,因此σ0值取208 MPa,ky值取90 MPa (μm)1/2[25]。结果表明,晶粒细化对屈服强度的贡献约为310 MPa。这表明,超细的再结晶晶粒是该合金具有较高屈服强度的主要原因。同时,这些细小的再结晶晶粒的取向是随机的,有利于提高合金的塑性。未再结晶区域被小角度晶界细分成层间距为亚微米尺度的亚晶粒,也有利于提高合金的屈服强度。同时,<c+a>位错与小角度晶界间强烈的交互作用使位错增殖,从而使合金具有高强度和优良塑性的完美配合。

值得注意的是,AXMZ1000-260合金在热挤压过程中动态析出了高密度的纳米盘状析出相,位错绕过析出相颗粒需要的临界切应力可用Orowna公式ΔτOrowan=

与AXMZ1000-260合金相比,较高的挤压温度促进了动态再结晶和晶粒长大,使AXMZ1000-290合金具有更高的再结晶程度和更大的晶粒尺寸(1.2 μm),使其屈服强度小幅度降低。随着挤压温度的提高再结晶晶粒长大的程度有限,表明该合金较高热稳定性的主要原因是纳米相对晶界强烈的钉扎效应。由于再结晶晶粒的取向较为随机,高度再结晶的AXMZ1000-290合金具有较低的织构强度,但是其塑性的提高却并不明显。挤压温度的提高也促进了动态析出和动态回复,使合金中积累了高密度的纳米盘状相和球状相。大量位错通过动态回复转变成小角度晶界,将未再结晶区域细分成密集的层状亚晶粒,二者都能抑制新位错的运动,是AXMZ1000-290合金仍具有较高屈服强度和塑性没有明显变化的主要原因。同时,图4d中的高密度G.P.区与残余位错的交互作用区表明,纳米相对位错的钉扎在一定程度上限制了动态回复的发生,使合金中仍存在较高数量的残余位错,也有利于提高合金的屈服强度。

4 结论

(1) 在Mg-1Al-0.4Ca-0.5Mn-0.2Zn的挤压过程中动态析出的Al2Ca和Al-Mn纳米相能抑制位错运动和诱导位错网络的形成,从而提高动态再结晶晶粒的形核率。

(2) Al-Mn纳米相和单层弥散分布的Al2Ca纳米相对晶界运动产生了显著的钉扎效应,限制了亚晶粒和再结晶晶粒的生长,从而生成了平均尺寸为0.75 μm的超细晶粒

(3) 随着挤压温度的提高,Mg-1Al-0.4Ca-0.5Mn-0.2Zn合金的强度有所降低,伸长率没有明显的变化。AXMZ1000-260和AXMZ1000-290挤压合金的屈服强度分别为322 MPa和343 MPa,伸长率分别为13.4%和13%。

(4) 挤压温度的提高促进了动态析出和动态回复过程,促进高密度的纳米相和小角度晶界的形成和抑制新位错的运动,使AXMZ1000-290合金仍具有较高的强度。纳米相对位错的钉扎在一定程度上限制了动态回复的发生,使合金中仍存在较高数量的残余位错,也有利于提高合金的屈服强度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414