1 序言

在热处理质量保证体系中,高温测量是保证工艺稳定性的关键工作。高温测量可细分为两大部分:一是炉温均匀性测试(TUS);二是系统精度测试(SAT)。高温测量的主要目的是保证加热炉温度控制的准确性和加热炉膛内各区域温度均匀性。其本质是对由控温仪表、热电偶、补偿导线所形成的控温系统通过仪表PID调节量控制设备功率输出,使炉膛内形成的温度场恒定性的检测手段;同时也考量了由记录仪表、热电偶、补偿导线所构成的温度检测记录系统对温度场检测的有效性。

2 国内高温测量标准采用情况

国内企业高温测量的主要依据性文件为GJB 509B—2008《热处理工艺质量控制》、HB5354— 1994《热处理工艺质量控制》、HB5425—2012《航空制件热处理炉有效加热区测定方法》或G B/T 9452—2012《热处理炉有效加热区测定方法》等行业或国家标准;部分企业因开展了国际转包业务或民航适航业务,采用了AMS2750《Pyrometry》标准进行高温测量工作。

在这些主要使用的高温测量或热处理质量控制标准中,AMS2750《Pyrometry》标准最具代表性和参考意义。国内主要标准均是参照该标准编制和修订的。

AMS2750《Pyrometry》为国际Nadcap认证授信标准,由PRI?公司组织专业团队定期按照行业发展动态和新技术应用条件进行实时调整更新,现已更新至AMS2750F版。AMS2750的编制维护团队是由国际权威机构认可的具有多年专业审核经验和工程技术操作经验的人员组成,其控制目标直指高温测量控制核心——在现有技术条件下,最大限度地 保证加热炉炉内温度均匀。

3 TUS测试

(1)TUS概念及目的TUS(Temperature Uniformity Survey)即温度均匀性测量,其目的是立体地还原炉膛内实际温度场分布情况。

加热炉控温热电偶和记录热电偶通常根据炉温控制需求或炉膛大小,按区域进行温度控制,在每个控温区域内,为了降低设备制造成本及热电偶损耗成本,在保证使用条件的前提下,都会尽量地减少仪表和热电偶的数量。热电偶安装位置通常布置在单个控温区的一个温度点上,且不能伸入到实际工作区内,以免干扰工件进出炉。

此时,加热炉的控温和记录的温度仅能反映热电偶安装位置的温度情况,并不能实际反馈整个炉膛内的温度场情况。为了探究炉膛内温度场情况与炉内热电偶安装点温度间的关系,需按照炉膛有效加热区尺寸,在炉膛最具代表性的位置上,增加安装一定数量的热电偶,测定控温热电偶和记录热电偶监测不到位置上的温度场,与其之间的温度差异,从而出现了TUS。

(2)TUS的使用

TUS实际反映了在加热过程中,工件摆放在不同区域时所承受的温度。TUS允差的选用,则是根据材料相变温度区间而进行了适 配选取。TUS测定的炉温最大误差见表1。

选择所用炉类别的主要依据可分为两部分:其一,材料相变温度范围的域度;其二,材料允许性能公差的范围。只有选择合适的加热炉,才能保证热处理后得到所需材料组织和性能的一致性,这也是高温测量的意义所在。

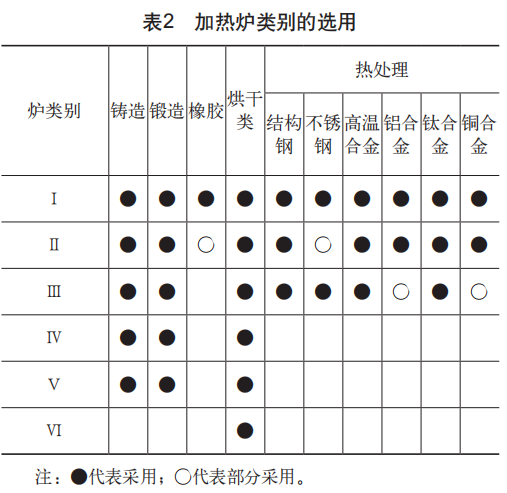

国内各热加工工种在选择加热炉类别时,一般按表2进行选用。

对于各类粉料、熔炼料等没有性能和金相要求的材料烘干时,可任选炉类使用;锻造、铸造加热炉一般选用不高于Ⅴ类炉;不锈钢、结构钢、高温合金钢等黑色金属基类钢种与钛及钛合金,一般选用不高于Ⅲ类炉;而沉淀硬化型不锈钢因沉淀硬化相析出温度范围较窄,一般常会选用不高于Ⅱ类炉;铝合金、铜合金固溶阶段一般选用不高于Ⅲ类炉,而低温相变区温度范围较窄,其时效阶段一般选用不高于Ⅱ类炉,甚至个别铝合金材料应选用Ⅰ类炉;橡胶类材料因硫化温度范围窄,一般选用Ⅰ类炉。本文归纳的加热炉类别选用为普识性参考,对于具体材料,部分存在个性化需求。

(3)TUS测定方法概述

TUS测定方法无论哪个标准,都大同小异。其基本原理为采用受控的高精度仪表和热电偶(通常为1级或2级精度测试热电偶,0.1级精度或更高精度的测试仪表),以及对应的补偿导线组成一个更为精确和受控的温度测量系统。使用这个温度测量系统,按照加热炉有效工作容积区域,分别将测试热电偶布置在单个容积区域的各个角点位置。另外,还需至少一支测试热电偶布置在有效容积区域的中心位置的方式,来代表性地反应加热区的真实温度情况。

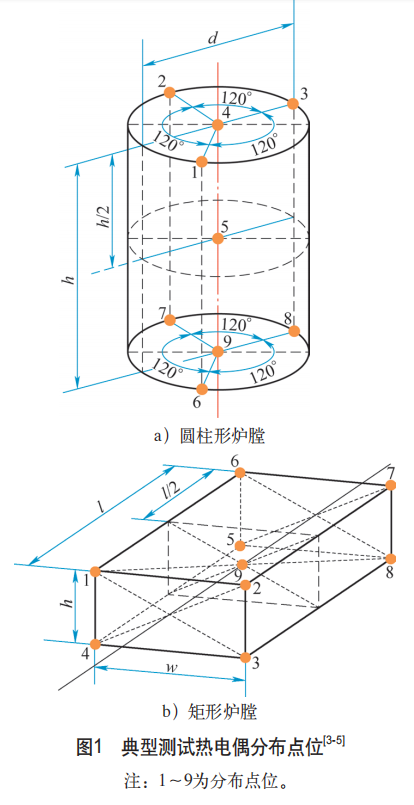

测试热电偶典型分布形式如图1所示。增大区域时,按照单位容积(通常为6.3m3)个数同等增加测量容积即可。

这种分布和测试的方法,既有温度最恶劣点位(各个角点),又有典型温度点位(中心位置温度点)。因此,在使用有限的资源条件下,做到了最大的立体温度场的还原。

TUS过程中,对于升温阶段并不做均匀性要求,这是因为材料的热处理所需得到的组织主要在最高保温阶段获得。而有些设备由于加热功率输出逻辑不合理(PID参数调整不合理),由此在到温阶段存在短时间内温度超过炉温均匀性允许公差上限的情况。此时,如果对材料进行加热,可能存在因加热温度过高而产生过热、过烧情况。因此,在TUS过程中任何时候超过炉温均匀性要求上限的情况是不被允许的。

国内及国外标准针对TUS测试方法均有详细的描述,在此不再赘述。

4 SAT测试

(1)SAT测试概念及目的SAT(System Accuracy Testing)即系统精度测试,其目的是为了标定加热炉温度测量系统偏差。

要想了解SAT测试的真正目的,首先要了解温度测量系统。

通常,温度测量系统由一个温度仪表、一条补偿导线和一支温度热电偶组成一个闭合的温度回路。温度测量系统的工作原理为由两种合金材料组成的温度热电偶,在不同温度条件下,会产生一个恒定的电压值,或合金材料组成的温度热电偶在不同温度下,电阻率发生变化的电物理特性形成一个电信号,通过一条不改变这一物理特性电信号的传输导线(即补偿导线)传输给温度仪表,温度仪表再将这一模拟电信号输入量,通过电子运算,转换成为数字温度信号而被读取。

在温度测量系统中,补偿导线因不直接接触高温,且自身不产生电信号,因此一般情况下,其对传输电信号的影响为一个常量,不会改变温度系统精度。

由于仪表需要处理电信号,因此会受到其他电磁信号扰动或内部元器件变化的影响,出现仪表接收信号的准确度或运算准确度的下降,使温度测量系统精度衰减。

温度热电偶因长期在高温条件下工作,所以会使感应端材料元素成分发生变化,从而改变其实际发出的物理电信号特征(通常为电压或电阻信号),从而使仪表接收到的信号出现偏差,影响温度测量系统的精度。仪表本身具有精度误差,温度热电偶也存在精度误差,这两个误差可能相互抵消减小温度测量系统误差,也可能相互叠加增大温度测量系统误差。

由于上述原因,因此需要补充测量加热设备使用的温度测量系统误差应在可控范围以内;同时,还需周期测量系统温度误差,以确定温度系统精度衰减是否超出可控范围。

(2)SAT对加热炉温度的影响

温度测量系统在加热炉内主要用于控温系统、记录系统和负载系统等的温度数据的获取,以便对炉内实际温度进行控制或读取。其对炉内温度的影响主要体现在以下几个方面。

1)控制温度系统是加热炉温度调节的指挥系统。其温度系统精度的衰减,将使控温系统接收到的温度信号出现偏离,致使控温系统对加热功率的调节出现偏差,使炉内实际温度整体向上或向下偏移。

例如:控温系统精度误差为+2℃,设定加热温度为500℃时,当实际温度达到498℃时,控温系统接收到的温度信号为已经达到了500℃,此时,炉内实际温度向下偏移了2℃。

2)记录温度测量系统是加热炉内实际温度的记录者。其温度测量系统精度的衰减,将使记录的温度与实际温度出现偏差,从而导致记录温度与实际温度不符,造成记录结果失真甚至超差,影响对产品质量的判断。

例如:记录温度测量系统精度误差为+2℃,当实际温度达到500℃时,记录系统接收到的温度信号为502℃,此时,记录的炉内温度向上偏移了2℃。

3)负载系统因其与工件位置最为接近,故其常被用作控温系统或记录系统的直接替代,以更加直接地反映工件的实际温度情况。因此,其精度对加热炉温度场的影响与其所需实现的功能直接相关。

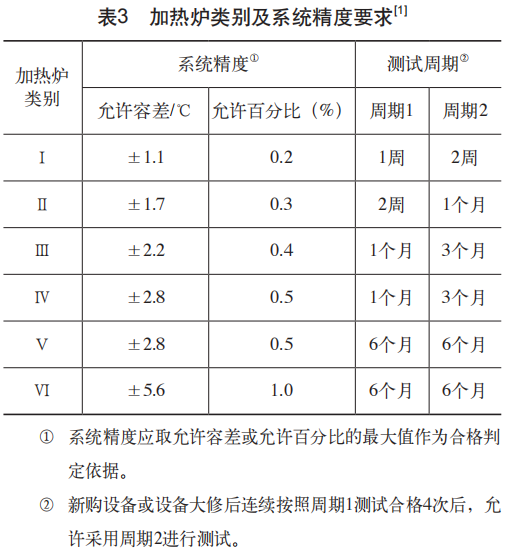

SAT测试允差见表3。

因此,炉内实际温度场变化是由TUS所测定的加热炉因加热元件、保温情况等加热条件所形成的温度场内温度分布情况,以及SAT所测定的仪表系统精度导致的炉内温度场的整体上下偏移形成的综合温差系统。SAT对炉内温度场所起的作用,实际占据了50%的影响力。

例如,最为常用的Ⅲ类炉,炉温均匀性为±10℃,仪表系统精度为±2.2℃或0.4%的最大值,当设定温度为1000℃时,炉内某一点的实际温度处于炉温均匀性上极限即1010℃。此时记录温度系统的系统精度处于下极限为-4℃,使记录温度显示为1000℃,但记录点实际温度为996℃,而控制温度系统的系统精度为上极限+4℃,则使得控制温度系统感知到的温度为1000℃,控温条件成立。

随着加热炉的使用,记录和控温系统精度均出现了极限变化,此时设定温度仍为1000℃,但因控制温度系统精度变为-4℃,此时控温系统感知到1000℃时,实际炉内温度从996℃变为1004℃,此时,炉内温度场整体向上偏移8℃,则最高温度点温度变,为了1018℃。同时,记录温度系统精度也发生了改变,为+4℃,则记录显示温度为1008℃。此时,再进行TUS测试时,炉温均匀性仍然合格,但炉内整体温度向上偏移了8℃。

根据上述分析可知,控温和记录温度系统精度对炉温的影响,既可相互叠加,增大记录温度与实际温度的偏差,也可相互抵消,减小记录温度与实际温度的偏差。但总体来说,温度测量系统必须受控,才能使加热炉内温度场的变化受控。如果温度测量系统不受控,虽然TUS测试合格,但随着温度测量系统精度的变化,则加热炉内温度场将会出现不受控制的温度偏移。随着加热炉的使用,温度测量系统精度还会进一步衰减,温度场偏移将无法预估和控制。由此可见,SAT测试对保证炉温的稳定是至关重要的,也是必要的。当然,当对温度测量系统的控制要求足够严格,使其能够用其他手段受控,从而满足周期性精度要求时,也可采用相应手段替代SAT。但在国内各标准中,均未提及替代SAT的方法;在AMS2570中有替代SAT的相关方法说明,但在一般情况下,其成品代价均远高于正常SAT。

(3)SAT测试方法概述 SAT测试方法就是使用一个精度严格受控的温度测量系统与设备使用的温度测量系统进行比对,从而标定设备所用温度测量系统所显示的温度与实际温度之间的误差衰减在可控范围内。

通常,SAT测试需要使用校准更加严格的测温仪表和测试温度热电偶对设备温度系统进行比对测定。GJB 509B—2008中规定,测试仪表精度为0.05级,采用标准分度补偿导线和检定周期为3个月的1级精度的测试热电偶。

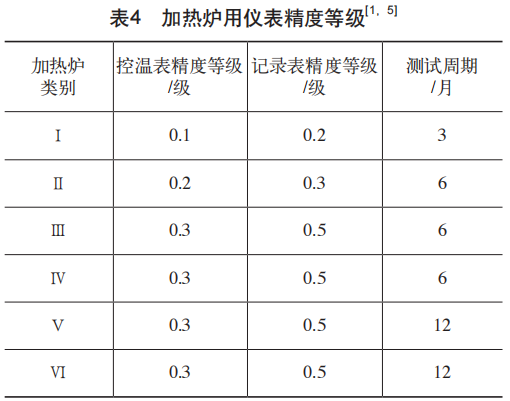

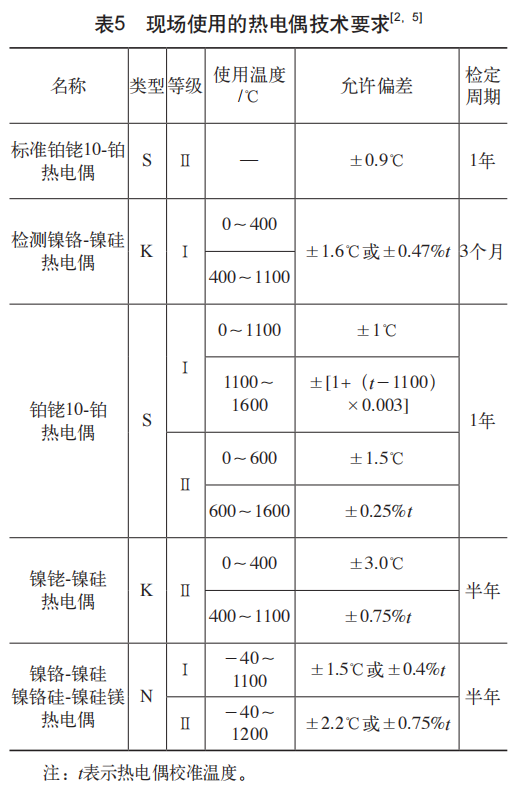

加热炉用温度测量系统所用仪表精度要求详见表4,标准分度补偿导线,现场用温度热电偶要求见表5。

从表4、表5看出,SAT所用测试仪表的精度较现场用仪表精度更高,测试用热电偶的精度和校验周期较现场用热电偶的要求更加严格。

从表3与表4、表5的对比可以看出,SAT测试周期较仪表和热电偶的测试周期更短,从而能够弥补在使用过程中仪表和热电偶精度衰减的监测。

因此,在行业的通常认知中,都把SAT作为对仪表和热电偶周期校准的补充。

在AMS2750中,对现场用热电偶并未规定需要周期检定。该标准认为,在温度测量系统中,仪表进行了周期检定,补偿导线为常量不会改变,SAT所用温度测量系统受控严格、精度更高。在SAT过程中,其实已经对现场用热电偶进行了变相校准,因此,现场用热电偶可不再周期校准,以免浪费成本。

AMS2750中的这一规定,是建立在对企业和个人完全诚信和受控的基础上所作出的规定。而在实际操作过程中,由于企业或个人均不可避免地存在疏忽情况,所以在实际操作中,还是需要对现场用热电偶进行周期检定,以减小失控风险。

具体的SAT测试方法,国内标准仅对SAT用仪表及热电偶的要求做出说明,但并未对具体测试方法进行说明;AMS2750中对SAT测试的具体操作细节作出了详细表述。国内标准的SAT本身来源于AMS2750,因此操作方法也可参照AMS2750执行,现将国内标准未明确的部分要求详述如下。

1)测试温度选择:测试温度应选择设备常用的一个或多个温度,也可随设备常加工的零件在热处理过程中的加热保温阶段进行测量。

2)测试时长:由于SAT测试受炉内本身温度场变化影响不大,因此其测试时长以能够清晰地获得比对结果为宜。通常测试时长超过10min即可。

3)测试数据的采集:在SAT测试中,记录系统的温度数据可以直接打印,而控温系统或其他温度系统则只能采用测试人员手写记录的方式,然后进行比对保存。因此,SAT测试的数据采集,应采用测试人员手写记录为主、打印记录为辅的方式。

5 结束语

高温测量是保证热处理质量的关键所在。在追求零件质量高稳定性的行业中,高温测量手段是热处理质量保证的必要条件。由于维持周期高温测量,其高昂的校验成本不容忽视,因此需要人们更多地关注高温测量、研究高温测量、推进高温测量手段的发展,以期采用更加经济的方式,达到更加精准的温度场长期控制的目的,从而提升产品质量,推动行业高速发展。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8188

腐蚀与“海上丝绸之路”

点击数:6503