0 引言

作为三大化石燃料之一,与煤和石油相比,天然气便于运输且贮存效率高,燃烧完全、排放污染少。随着我国对天然气的需求逐年上升,LNG接收站新建、扩建项目也陆续展开,以增加LNG接收能力。

为了便于运输,LNG接收站大多建于沿海地区,所处环境较恶劣,无论是混凝土结构或钢结构在建设与投入使用的过程中,都会产生较强烈的腐蚀现象。根据ISO 12944-2大气腐蚀性环境分类,沿海LNG接收站所处环境属于C5等级,码头区域的腐蚀环境甚至达到CX等级。LNG接收站内不同的设备设施,所处环境、工况各不相同。制定防腐方案时需要考虑到不同的腐蚀环境并采取相应的涂层配套体系。

1 法兰螺栓防腐

LNG接收站的法兰连接一般采用与管体相同的防腐配套设计,在管道和设备连接、试压完成后方能开展防腐涂装施工,防腐涂层难以完全覆盖紧固件所有缝隙,结构边缘涂装质量难以保障。在连接件或紧固件的缝隙处易积存盐分和水分形成电解液,不同位置氧浓度分布不同,会形成氧浓差电池加速腐蚀,见图1。

图1 某LNG接收站法兰螺栓腐蚀

LNG站场的螺栓螺母紧固件一般采用电镀锌和热镀锌处理技术,在海洋大气环境中防腐寿命较短。粉末渗锌技术是利用金属原子热扩散作用,在加热状态下活性锌原子逐渐渗入钢铁构件表面,形成不同锌铁比例的合金保护涂层。与传统镀锌工艺相比,渗锌镀层厚度均匀且可以准确控制,耐腐蚀性强,渗锌过程温度低,不影响构件机械性能,没有氢脆现象,生产过程无污染。粉末渗锌所形成的合金涂层相对均匀,与涂层间附着性能较好。目前渗锌防腐蚀处理技术已运用到海上油田紧固件,得到了现场试验检验。

2 储罐外防腐

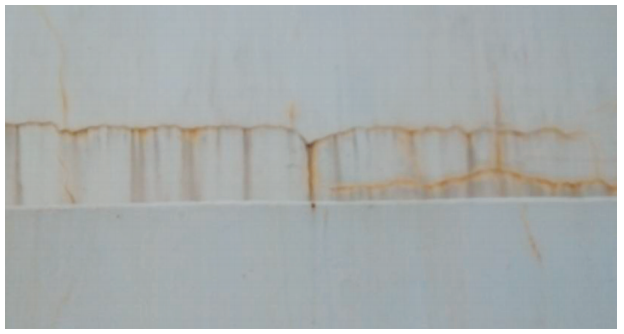

混凝土储罐长时间服役后会发生不同程度开裂,见图2。随着混凝土裂纹的增长,涂层材料可能会产生裂纹,导致涂层体系失效。目前,LNG储罐主要应用“环氧底漆+环氧云铁中间漆+脂肪族聚氨酯面漆”方案,该配套体系,经济性好,技术及施工成熟度高。但该配套体系寿命一般为3~5 a,维修成本高,且柔韧性一般,断裂伸长率低。

图2 某LNG接收站储罐涂层开裂

为了避免混凝土储罐外涂层发生开裂,采用延伸率和抗张强度更优异的材料是一个较好的选择。聚脲材料目前已经在多个接收站储罐中得到了应用,该类材料耐老化性能优良,产品使用寿命较长,可降低运行维护成本。储罐外聚脲涂层一般由环氧底漆、聚脲中间漆和脂肪族聚氨酯面漆组成,聚脲材料替代了传统的环氧云铁中间漆,构成了聚脲涂层体系。其成膜为双组份直接反应固化,无挥发溶剂。形成的聚脲材料断裂伸长率高,在混凝土产生裂缝后仍能有效隔离外部腐蚀因子,因此具有优异防腐性能。

3 保温工业管线、设备防腐

LNG接收站中,很多设备、管线长期保持在-160 ℃左右的温度条件下运行。低温环境下管线和设备表面长期凝露,进而为青苔的生长提供了环境,也为电化学腐蚀提供了电解液,加速了腐蚀的发生,见图3。沿海环境下空气中存在大量氯离子,在管道施工期间,这些氯离子会对不锈钢表面的氧化物保护膜进行破坏,即使在有保冷层保护的情况下,保冷材料吸附的氯离子依然会与冷凝水结合到达不锈钢表面,进而在保护膜被破坏的区域产生点蚀。

图3 某LNG接收站保温管线滋生青苔

酚醛环氧涂料交联密度大,耐化学品、耐温性能优良,具有很强的防腐能力,是一个较好的选择。酚醛环氧漆有一定的脆性,设计膜厚不宜过大,若需要较厚漆膜可以进行多道喷涂以达到总膜厚度要求。对于不锈钢管线、设备,通常采取轻微“扫砂”对其表面进行处理以增加表面粗糙度,增强防腐涂层在不锈钢表面的附着性能。由于金属磨料喷砂后的颗粒可能会嵌入到不锈钢基体,形成电位差造成电化学腐蚀,所以对不锈钢表面进行喷砂处理时不宜采用金属磨料。表面处理时,不锈钢表面粗糙度不宜过大,不锈钢表面过于粗糙会导致防腐涂层难以完全覆盖所有波峰,在氯离子存在的环境下可能会导致点蚀发生,而在波谷位置涂层会因为过厚而容易开裂。

4 钢结构防腐

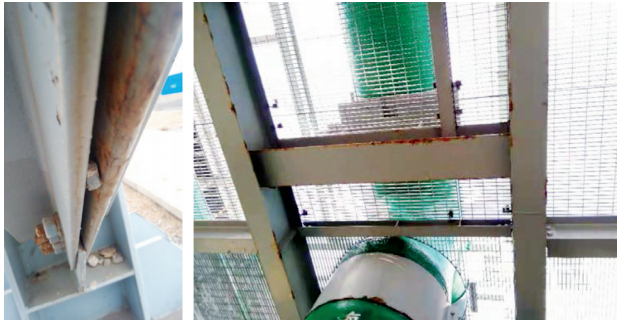

通过调研分析某些LNG接收站的钢结构涂层失效情况,发现部分LNG接收站的钢结构涂层配套不能满足沿海的服役环境要求,且表面处理存在较多问题,导致涂层过早失效。例如,对于支架的隐蔽角及焊缝等位置在进行表面处理时很难彻底,涂装时隐蔽位置不易涂敷,涂层较薄,且容易有水气、盐分积累,导致这种位置涂层易失效,见图4。

图4 某LNG接收站钢结构腐蚀

在对LNG接收站钢结构进行防腐涂装时要保证:

(1)涂装配套满足环境要求,考虑到服役环境为海洋大气环境,处于高盐雾、经常暴晒以及湿热的环境下,腐蚀环境非常恶劣,因此所用涂层配套需要根据NORSOK M501进行涂层老化试验认证后再投入使用。

(2)加强施工质量控制。对于不利于涂装施工的位置,如钢结构边缘,棱角,缝隙、隐蔽角等要重点关注。圆形边缘便于防腐涂料的连续施工,且在边缘处能够获得足够的涂层厚度,一般要求边缘处的成膜率不能低于50%。在尖锐边缘上的涂层更容易失效,故钢结构在制造过程中,尖锐边缘需要磨圆或倒角,孔沿及切割边缘的毛边应去除。进行焊接时,应避免气孔、凹陷、飞溅等影响涂层施工质量的缺陷产生。

5 码头栈桥防腐

接收站码头栈桥区域高于海平面10 m左右,海浪飞沫和盐雾对该区域的腐蚀影响较大,尤其是码头栈桥的下表面腐蚀严重。码头栈桥下表面腐蚀环境恶劣,且后期无法进行修补。结合目前海洋平台的经验,该区域可以涂装玻璃鳞片环氧树脂涂料及聚氨酯面漆。

玻璃鳞片环氧漆具有优异的抗渗性能和机械强度,且具有较好的耐温性、耐寒性。玻璃鳞片的加入可以改变涂层结构,鳞片在涂层内以相互平行、重叠的方式排列,将涂层分成许多小空间,降低了涂层的收缩应力及膨胀系数,且能阻碍介质扩散迫使其迂回渗入,增大了涂层的抗渗性能及机械强度。玻璃鳞片涂料黏度较大,适用于各类材质的防腐施工。

6 码头钢柱防腐

码头钢桩位置受干湿交替环境的影响,基体表面含盐量远大于大气环境中的含盐量,较高的氯离子含量将导致腐蚀电位负移,降低腐蚀发生的条件。该区域较高的氧浓度导致阴极的氧去极化反应容易发生,且会受到阳光照射,温度相对较高,加速腐蚀,见图5。

图5 某LNG接收站码头钢桩腐蚀

目前在海洋工程中较多采用玻璃鳞片环氧树脂涂料对码头钢桩进行防腐。蒙乃尔合金(Monel)抗海水腐蚀及抗海生物附着性能优良,在海洋石油钢结构防腐中应用广泛。钢管桩的复层防护系统包覆技术由内到外由防蚀膏、防蚀带、玻璃钢护套组成。此外该防护系统还含有复合防锈剂可将铁锈转化为稳定化合物,降低了基材表面处理要求。该技术在多个LNG接收站进行了试验,防护效果优良,且服役寿命长。目前该技术主要存在施工工序较多、防锈剂加工制备不易、前期投入成本较高等问题。

7 消防管线防腐

针对消防管线,某些LNG站场采用了碳钢镀锌材质,后续直接在镀锌表面刷涂一道面漆,结果导致附着力不够,造成涂层剥落与基材锈蚀,见图6。

图6 某LNG接收站消防管线涂层脱落

在进行表面处理时,镀锌消防管线表面的油污、油脂、焊剂、氧化物、盐分和标记材料等应该被清理干净。锌涂层应该用非金属磨料按照SSPC-SP7扫砂,扫砂结束后锌涂层应该保持完整。待涂装表面应该洁净、干燥、无油脂,直到涂装第一道漆前应具有指定的粗糙度和清洁度。此外,针对镀锌消防管线不能只涂装一道面漆,低表面容忍环氧涂料适用于镀锌表面,附着力好,能够提供足够的防腐性能,可用作底漆。

8 防腐施工

表面处理是涂装施工的关键,表面处理质量直接影响后续涂层的防腐性能和防腐寿命,表面处理程度及粗糙度应满足所选涂层系统的要求。首先要注意施工环境,当基材表面温度低于露点以上3 ℃或者空气相对湿度>85%时,禁止喷砂除锈或涂敷作业。其次,针对不同情况应当采取不同的表面处理方式。例如,不允许喷砂除锈的表面可以进行溶剂清洗并按照SSPC-SP3进行动力工具清理,必要情况下也选择用动力工具、手动混合方式清理。表面处理后灰尘、喷射磨料等应该从表面清除。对基材表面可能会加速腐蚀或损害涂层的可溶性盐类要严格控制浓度,其中氯离子对于涂层服役寿命危害较大,对于钢结构表面氯离子含量要控制在最大允许值以下。

9 结 语

LNG接收站的建设力度正不断加大,站内设施的腐蚀防护工作受到了高度重视。LNG接收站所处环境相对恶劣,站内各设备设施所处环境又各不相同。制定涂层配套体系时,要根据各自特点从耐侯性、耐水性、耐老化等多方面考虑,使得整个涂层系统满足要求,保障各设备设施安全稳定运行,节省不必要的成本。针对后期难以维修的区域,可适当进行涂装配套系统优化,确保在整个服役周期内不会发生严重锈蚀影响生产。腐蚀防护是一个系统的工程,要从设计、材料、施工、检验等各个环节进行把控,才能保证整个工程的长效防腐。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8148

腐蚀与“海上丝绸之路”

点击数:6486