摘要

本文总结了在海洋工程中广泛存在的电偶腐蚀的影响因素和实验方法。电偶腐蚀主要受金属本身和环境因素的影响。对近年来国内外对海洋环境中电偶腐蚀的研究进展进行了综述。介绍了海洋环境中各种电偶腐蚀测试方法及其表征、方法的应用及最新进展。最后,对该领域的研究方向进行了展望,为相关领域的研究人员提供了新的思路。

关键词: 海洋环境 ; 电偶腐蚀 ; 影响因素 ; 研究方法

21世纪是海洋的世纪。随着地球上陆地资源的逐渐枯竭以及人类不断拓展生存空间的要求,国际间的竞争重点也已从陆地转向了海洋,海洋将成为决定我国经济实力极其重要的因素。《国家中长期科学和技术发展规划纲要》将海洋列为超前部署的五大重点战略领域之一。发展海洋装备,建设海洋工程是推进和实施国家海洋战略的重要内容。

海洋装备和海洋工程长期处于海洋环境下工作,服役中无法回避的问题是材料腐蚀失效与防护问题。海水具有含盐量高、电阻率小等特性,是一种良好的电解质溶液,具有较强的腐蚀性。各类腐蚀形式的发生与发展在海洋环境下十分频繁、迅速,其中,电偶腐蚀最为常见。电偶腐蚀一般是指两种不同电化学性质金属在电解质中接触后,由于电极电位的差异产生电子转移,从而构成腐蚀原电池,又称接触腐蚀。电偶腐蚀是一种潜在的、危害极为广泛和严重的腐蚀类型,它的发生与发展往往伴随着多种局部腐蚀发生,如应力腐蚀、点蚀、缝隙腐蚀等,从而加速设备的破坏,造成严重损失[1]。海洋装备结构或构件的服役期长、难以检测和维护,一旦防护层失效或破损,钢材基体会长期暴露在海水环境当中,由此极易引发应力腐蚀而导致灾难性后果,将严重威胁海洋装备的安全性和可靠性。然而,由于海洋环境的多元性、复杂性、可变性,使电偶腐蚀问题复杂化,至今尚有许多腐蚀现象不能解释,许多腐蚀机理尚不清楚。这种复杂性表现在不同材料、不同海域对应的含氧量、温度、pH、含盐量、海水流速和海生物污损等均不同[1,2]。特别是电偶腐蚀中出现的电极反转现象对海洋工程的腐蚀防护工作带来了巨大困难。因此,本文对海洋环境中材料电偶腐蚀的影响因素及研究方法进行综述,并对未来的研究工作提出展望,以期能够对海洋装备和海洋工程的腐蚀与防护工作提供参考,指导海洋耐蚀材料的开发和关键装备的设计。

1 电偶腐蚀的影响因素

影响电偶对阳极腐蚀速率的因素较为复杂,除了与组成电偶对阳极材料本身性质 (包括偶接前金属的电极电位、极化性能、钝化膜稳定性) 有关外,金属的溶解速率还受到几何因素 (阴-阳极面积比、电偶对间距) 和环境因素 (溶解氧含量、温度、电导率、pH、流速、微生物等) 的影响。

1.1 金属电极电位

电极电位是影响金属电偶腐蚀的重要因素。根据腐蚀电化学原理,异种金属间的平衡电位差越大,电偶腐蚀倾向越大。通常情况下,电偶腐蚀发生时,电极电位较低的金属作为阳极,加速腐蚀;电极电位较高的金属作为阴极,受到保护或减缓腐蚀。然而,异种金属偶接后,有些情况下电位差会发生逆转。王庆富等[3]研究表明,贫铀 (DU)-2A12铝合金电偶对在3.5% (质量分数) NaCl中,由于DU电位较低,在电偶对中作为阳极被腐蚀,DU表面氧化膜发生破坏,对应的电偶电流上升,然而随着表面膜的自修复,电偶电流逐渐下降,24 h后,DU表面氧化膜基本修复,其电极电位与2A12铝合金基本接近,电偶作用基本消失。Bland等[4]研究Mg-Al-Zn合金AZ31B及其焊缝H24间的电偶腐蚀认为,熔合区和热影响区之间存在电位差,热影响区作为阳极被腐蚀,熔合区作为阴极被保护。3 h后发生了极性逆转,熔化区逆转为阳极。对此作者推测是Mg的腐蚀产物导致的。然而,熔合区和热影响区均含Mg,这两个区域是否存在Mg含量差异或者腐蚀产物成分的差异,作者并没有进一步研究。Campbell等[5]研究了316不锈钢与Cu-Ni合金电偶对在海水中的腐蚀行为,研究表明,40 d后,原电偶对中受到保护的316不锈钢表面形成腐蚀产物膜或生物膜使316不锈钢表面的钝化膜被击穿,发生点蚀,从阴极逆转为阳极,而Cu-Ni合金作为阴极被保护。由此可见,电位逆转与腐蚀时间和腐蚀产物在电极表面吸附、沉积等过程密切相关[6],但对于产生极性逆转这一现象的原因也没有统一的定论。此外,目前对电偶腐蚀的影响的研究普遍为电位差较大的情况,发现当两种金属的电极电位差在0.25 V以上时会产生比较严重的电偶腐蚀。然而对于电位差较小 (<60 mV) 的情况关注较少。

1.2 阴/阳极面积比

通常情况下,当不同金属构件发生电偶腐蚀时,阴/阳极表面的电流密度相等,当增加阴极面积或减小阳极面积,构成大阴极、小阳极时,通过阳极金属的电流密度将增大,导致阳极腐蚀程度增加[7]。杨世伟等[8,9]推导得出电偶腐蚀效应与阴/阳极面积比呈正比关系,并得出面积比对电偶腐蚀的影响与电位差 (ΔE) 有关:面积比对电偶腐蚀的影响随ΔE增加而增加;反之亦然。Wang等[10]研究表明,阴/阳极面积比的影响还受到电偶对的电位差控制,当构成电偶对的两种金属的电极电位差较高时,其电偶腐蚀速率随阴/阳极面积比的变化呈线性增长。刘东等[11]研究了CO2饱和的NaCl溶液中,碳钢-不锈钢电偶对阴/阳极面积比的变化对电偶腐蚀速率的影响,结果表明,电偶腐蚀效应随阴、阳极面积比的增加而增加。Jimmy等[12]采用边界元数学模型对电偶腐蚀进行研究,并通过实验对其有效性进行了验证。该模型证明,当阳极工作面积减小时,阳极通过的电流密度增大,即阳极金属腐蚀加速。Shi等[13]建立了三金属电偶腐蚀数学模型和有限元模型,在通过实验验证时发现,随着阴极面积的增加,更多的氧吸附在阴极金属表面,此时,阴极发生的氧还原反应速率由氧的扩散控制,电偶电流密度与阴、阳极面积比的变化呈线性关系。

然而,丁清苗等[14]研究了不同阴/阳极面积的低碳钢-镁合金AE44电偶对在3.5%NaCl溶液中的腐蚀行为认为,AE44腐蚀速率随着阴/阳极面积比的增大而增加。但当阴/阳极面积比小于1∶1200时AE44的腐蚀速率将会达到极小值。杜敏等[15]对Q235B碳钢-TA2钛的双金属和Q235B碳钢-TA2钛-海军黄铜的三金属电偶体系在海水中的腐蚀规律进行研究,结果表明,当阴/阳极面积比>500时,阳极金属的腐蚀速率逐渐减小,说明电偶腐蚀速率开始减缓。由此可见,电偶腐蚀速率随阴/阳极面积比的增大而增加,但腐蚀速率存在一个极限值,当达到这个极限值时,继续增加阴/阳极面积比,阳极腐蚀速率将不再增加。

1.3 电偶对阴、阳极间距

腐蚀介质中电偶对之间的距离的变化会对电偶腐蚀行为产生一定的影响。当阴/阳极面积比保持恒定时,增加阴、阳极间的距离将导致带电离子的迁移距离增加,降低了电解质传质效率,使电偶电流密度减小,最终导致电偶腐蚀速率减小[16]。孙禹宏等[17]研究了钛合金-95#钢电偶对的腐蚀行为,结果表明,当电偶对间距降低50%时 (从24 mm减小到12 mm),电偶腐蚀电流密度增加了大约35倍。此外,电偶对间距的增大能够缓解阴、阳极面积比对电偶腐蚀速率的影响。Song等[18]研究了在5%NaCl溶液中,镁合金AZ91D与不同材料组成电偶对时的腐蚀行为,结果表明,电偶电流密度的大小与组成电偶对的材料有关,并得到偶接电流密度 与阴、阳极间距呈指数关系。

1.4 温度

温度对海洋环境下电偶腐蚀的影响较复杂。在一定温度范围内,海水温度升高会导致电极阴、阳极反应速度加快[19,20]。周柄岑等[21]对3.5%NaCl溶液中由复合纤维材料与不锈钢构成的电偶对的腐蚀行为。研究表明,低温时电偶腐蚀电流密度增加不明显,温度升至45 ℃后电偶腐蚀电流密度明显增大。这是由于温度的升高加速了溶液离子的扩散,表现为腐蚀电流密度增大,加速对阳极金属的腐蚀。Yin等[22]研究了80抗硫钢与G3镍基合金偶接后在饱和CO2的3.5%NaCl溶液中的电偶腐蚀行为,发现在低温条件下,电偶电流密度的增加幅度随温度的升高而减小。而当温度达到60 ℃左右时电偶电流密度急剧增加。

然而,温度升高也会使腐蚀产物的溶解度降低,生成的腐蚀产物在金属表面不断地覆盖并堆积,在金属表面形成致密的腐蚀产物膜,从而抑制了腐蚀的进行。Varela等 [23]通过电化学测量以及计算模拟等方法研究了高温条件下在饱和CO2的3.5%NaCl溶液中铸铁-不锈钢的电偶腐蚀行为。实验结果表明,当温度在50~100 ℃范围内时,电偶腐蚀速率随温度的升高而增大;而当温度继续升高时,铸铁表面生成了一层主要成分为FeCO3的产物膜,该产物膜与低温条件下相比更加致密且有粘性,腐蚀速率反而降低。

温度的升高或降低不仅会使金属的电偶腐蚀速率发生改变,还会使某些金属表面膜或腐蚀产物的结构发生变化,从而产生极性逆转等现象[20]。目前,大部分有关温度对金属在海水中的电偶腐蚀的研究报道都是围绕在中、高温 (20~100 ℃) 范围内,而对于实际海洋工程中可能遇到的低温环境的研究还较少。

1.5 氧浓度

O2是金属电化学腐蚀过程中重要的去极化剂。在不同深度的海水中含氧量存在一定的差异。当溶解氧含量增加时,阴极反应的去极化过程被加速,从而加速金属腐蚀。不同的海域,不同海水深度等因素都会影响溶解氧含量,进而对金属的腐蚀过程产生影响。Shalaby[24]通过向溶液中通入不同比例的O2和Ar混合气来模拟不同溶解氧浓度对钛-铝镁合金电偶对腐蚀行为的影响,结果表明,随着溶液中O2比例的降低,电偶腐蚀程度大大减弱。杨世伟等[8]对几种代表性舰船材料在3.5%NaCl溶液中进行电偶腐蚀模拟试验,也证明了O2使腐蚀加速、电偶腐蚀效应增强。Tavakkolizadeh等[25]研究了钢与碳棒构成的电偶对在海水及防冻盐溶液中的电偶腐蚀行为,结果表明,防冻盐溶液中铁/碳棒的电偶腐蚀速率远小于其在海水中的电偶腐蚀速率,这是由于防冻盐溶液处于封闭系统中,溶解氧的含量较低,阴极所发生氧的去极化过程受到限制。此外,海水溶解氧含量受温度影响较大。温度升高能加快O2在海水中的扩散速度,促进氧的去极化进程;但温度的升高同时也会降低O2在海水中的溶解度,促进具有保护性的钙质垢在金属表面生成、堆积,减缓金属腐蚀。因此,温度与氧浓度的变化是一个较为复杂的协同过程,该过程中各参数的变化共同影响着电偶腐蚀的进程。目前,有关海水中溶解氧含量对于电偶腐蚀的影响的研究还较少,特别是温度与溶解氧协同作用下的电偶腐蚀研究还未见报道。

1.6 海水的流动速度

海水中,电化学腐蚀的阴极反应速控步骤是氧扩散步骤。海水的快速流动会产生波浪、漩涡等现象,促进氧扩散,减轻甚至消除浓差极化,加速金属腐蚀。朱相荣等[26]研究了在不同流速海水中HSn62-1、1Cr18Ni9、TC4、Zn-Al-Cd这4种金属与945钢偶接后的电偶腐蚀行为,结果表明,海水流速增加会使阳极材料的电偶腐蚀速率增加。高心心等[27]研究了不同流速下微弧氧化钛-高强钢电偶对的腐蚀速率,也得到了相同的结果。戴明安等[28]提出了电偶腐蚀流速敏感性因子,用来表征电偶腐蚀对介质流速变化的敏感程度。孙保库等[29]用电偶腐蚀流速敏感因子评价了B10镍合金-H62黄铜电偶对的电偶腐蚀行为,证明了随电偶腐蚀流速增加流速敏感因子增大,腐蚀后试样呈现出更加明显的冲刷腐蚀形貌。目前关于海水流速对电偶腐蚀影响的研究还较少,偶接状态下,导致的冲刷腐蚀的临界流速是否与未偶接时相同亟需验证。

1.7 微生物

海洋微生物腐蚀 (MIC) 是加速钢铁材料在海洋环境中腐蚀破坏的主要原因之一。生物膜在结构上存在的细胞簇和空隙使其具有不均匀性,生物膜下的化学条件与周围环境不同,环境因素的变化会对生物膜的结构和致密性等性质产生重要影响,从而影响电偶腐蚀。Dexter等[30]研究了生物膜对电偶腐蚀的影响,结果表明,当阴极表面被生物膜覆盖时,生物膜上大量富集的含Mn沉积物,重金属的还原使极限电流密度增大,导致阳极金属的腐蚀速率增加。高洁艳等[31,32]研究了硫酸盐还原菌 (SRB) 和假交替单胞菌 (P.sp.) 对EH40-B10电偶对的影响,结果表明,SRB对EH40-B10电偶腐蚀效应影响微弱,但会促进EH40、B10的自腐蚀效率。在P.sp.有菌体系中EH40-B10的腐蚀速率低于在无菌条件下,这是由于P.sp.的呼吸作用消耗氧气并在电极表面形成了生物膜,从而抑制了电偶腐蚀。关于海洋环境中微生物对异种金属接触形成电偶腐蚀的影响目前还鲜少被提及,有待进一步的探究。

2 电偶腐蚀的研究方法

2.1 失重法

失重法能够准确地反映金属在该种腐蚀介质中的腐蚀速率[33],同时还可以计算出电偶腐蚀效应、预测腐蚀程度[34],因而在电偶腐蚀中得到广泛应用。Turhan等[35]采用失重法研究了镁合金中掺杂碳纳米管改性时,镁合金与改性镁合金的电偶腐蚀行为,结果表明,改性镁合金的腐蚀速率远高于纯镁。苏小红等[36]采用失重法对比了几种缓蚀剂对钢-铝偶合体系在3%NaCl溶液中的缓蚀作用。赵岩等[37]通过失重法研究了6005A-T6铝合金-304不锈钢电偶对在酸性盐雾中的电偶腐蚀行为,结果表明,6005A-T6铝合金作为阳极腐蚀严重,单位面积失重量是304不锈钢的70倍左右。失重法简单易操作,对腐蚀产物的特性、状态等没有要求,只需在实验完成后测量去除腐蚀产物的试样即可。因此,失重法被广泛地应用于腐蚀试验中。

2.2 电化学方法

任科洋等[38]利用测定动电位极化曲线的方法研究了09MnNiDR与4种不锈钢电偶对的腐蚀行为,表明偶接后阳极电位正移、而阴极电位负移,电偶电流密度大于阳极金属未偶接的自腐蚀电流密度,电偶效应对阳极金属腐蚀起加速作用。Hur等[39]通过动电位极化曲线研究了NaCl浓度与温度对碳纤维增强塑料 (CFRP) 与AA7075T6电偶腐蚀的影响,表明不同温度下CFRP的阴极极化曲线均在AA7075T6阳极极化曲线的点蚀电位之上,表明CFRP与AA7075T6构成电偶对后AA7075T6将作为阳极腐蚀被促进。黄桂桥等[40]通过极化曲线对电偶腐蚀速率与阴/阳极面积的关系进行推导,表明当阴/阳极面积比增加到某一数值时,阳极的腐蚀速率将不再增大。Xavier[41]和Du等[42]利用EIS研究了海洋环境下Cu-Ti的电偶腐蚀,EIS结果反映了Cu表面的状态变化以及电荷转移过程,Cu电极作为阳极耐蚀性表现为先降低再增加。Ai等[43]通过EIS研究了阳离子型缓蚀剂对不锈钢-低碳钢电偶对在NaCl溶液中的缓蚀机理。

电化学噪声 (EN) 是指在电化学动力系统演化过程中各电化学参数的随机非平衡波动。Iverson首次发现并使用电化学噪声技术研究了镁带、纯铝、铝合金以及铁锌等在酸化的亚铁氰化钾溶液中的腐蚀行为,认为腐蚀电位噪声的频率和幅度能很好地反映被测材料的结构和性能。随后电化学噪声技术作为一种新型技术在腐蚀与防护领域被广泛应用[44]。Ettefagh Far等[45]通过EN技术研究了碳钢-B4C复合材料在3.5%NaCl溶液中的电偶腐蚀行为,认为母材与热影响区 (HAZ) 及焊缝偶接后均为阴极,其中HAZ-母材电位差最大,电化学噪声电阻Rn最小,且存在大阴极小阳极的情况,因此该电偶对腐蚀最严重。Sakairi等[46]采用EN法研究了金属阳离子对A3003铝合金在低浓度含氯溶液中电偶腐蚀的影响,通过计算溶液中Rn的平均值来评价A3003的耐蚀性,结果表明,添加的金属阳离子对Rn有影响,Ca2+、Zn2+和Ni2+提高了A3003的耐蚀性,Mg2+降低了耐蚀性。与其他传统的电化学测试技术相比,电化学噪声技术是一种原位无损技术,在测量过程中不需要施加可能改变被测电极腐蚀的外界扰动,进而可以反映材料腐蚀的真实情况。

此外,在电偶腐蚀研究中常通过测定电偶电流密度来判断电偶腐蚀的严重程度。目前测定电偶腐蚀电流密度常用的方法有零电阻电流计法 (ZRA) 与恒电位仪法。张艳成等[47]利用ZRA-1零电阻电偶腐蚀计测量了不同面积304不锈钢与带锈铸铁的偶接电位及电偶电流,表明电偶腐蚀效应与面积比成正相关。El-Dahshan等[48]通过ZRA测量了钛合金-316L不锈钢-铝黄铜电偶对在海水中的电偶腐蚀电位及电流密度,认为由于阳极金属表面形成CaCO3膜,抑制了腐蚀的发展。Clark等[49]利用ZRA研究表明K2Cr2O7的添加会引起Cu/Al/2024-T3铝合金在NaCl溶液中电偶腐蚀电流密度的即刻减小,这是由于电偶腐蚀电流密度受氧还原的限制,Cr6+能够减小氧的还原速率,从而影响电偶腐蚀的进行。Cui等[50]利用恒电位仪记录了45钢-5050铝合金电偶对在不同浓度NaCl溶液中电偶腐蚀电流,并计算出平均电流密度。结果表明,当NaCl浓度从3.5%增加到5%时,Cl-破坏了钝化膜的完整性,增加了5050铝合金表面活性,电偶电流增加了24.7%。

2.3 微区电化学测试技术

由于在电偶腐蚀中腐蚀主要集中在两种金属接触的界面处,而传统电化学技术是对电极表面发生的腐蚀的整体电化学行为进行表征,因此,越来越多用于表征局部区域电化学过程的微区电化学技术在电偶腐蚀的研究中得到广泛应用。常用的微区电化学测试技术有扫描振动电极技术 (SVET)、局部交流阻抗技术 (LEIS)、丝束电极技术 (WBE)、扫描Kelvin探针技术 (SKP) 等。

2.3.1 扫描振动电极技术 (SVET)

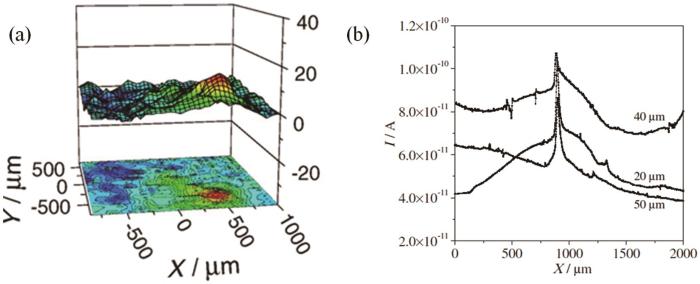

SVET于1938年首次提出,20世纪70年代被引入腐蚀研究领域[51]。该技术通常用于局部腐蚀的研究中,如点蚀、电偶腐蚀、涂层下的局部腐蚀等[52]。其工作原理是利用金属材料在电解质溶液中因局部阴、阳极而形成的离子电流,使探头的两个极端在金属表面振动而形成电位差,通过对金属表面不同点的电势差进行测量,进而获得金属表面的电流分布[53]。SVET具有非接触、不干扰稳定体系、对表面状态变化敏感等优点,同时SVET对离子电流的测量使得对微观电偶腐蚀机理的研究更进一步[54]。因此,SVET通常与其他技术手段相结合,以获得更加准确的电化学信息。Sim?es等[55]使用SVET联合扫描电化学显微镜 (SECM) 技术对纯Fe与纯Zn在NaCl溶液中的电偶腐蚀进行了研究,结果如图1所示,纯Zn作为电偶对中的阳极,腐蚀被加速,纯Fe作为阴极被保护,且随着距偶接表面的距离逐渐减小,离子电流强度越大且越集中。Kiran等[56]采用SVET与失重法相结合研究了AE44镁合金-低碳钢和AE44镁合金-AA6063铝合金电偶对在NaCl溶液中的电偶腐蚀速率,结果表明,AE44镁合金在这两种电偶对中均作为阳极优先腐蚀,E44镁合金-低碳钢中阳极的腐蚀速率约是AE44镁合金-AA6063铝合金的5倍。

图1 纯铁电极在0.1 mol/L NaCl溶液中[55]

2.3.2 局部电化学阻抗技术 (LEIS)

局部电化学阻抗技术是一种在电化学阻抗技术 (EIS) 的基础上发展而来的,由Isaacs等在20世纪80年代首次应用于材料研究中[57]。该技术对被测电极施加一个微扰电压,从而产生交变电流,通过两个铂微电极确定金属表面上方局部溶液交变电流密度进而测量局部阻抗[58]。LEIS通常用于焊缝、涂层等领域的腐蚀研究,可以从阻抗的角度精准观测到电极表面的局部腐蚀倾向情况。但由于该技术过度依赖于双电极,只能用于静态介质中[59]。

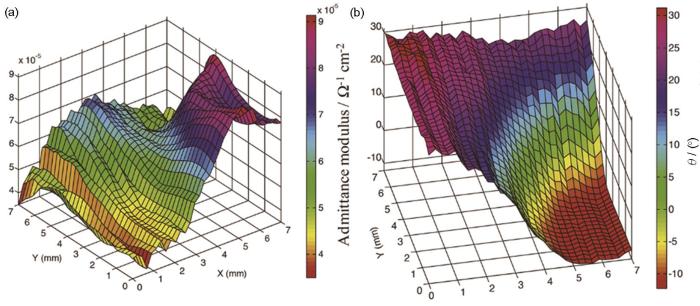

张春等[57]利用LEIS对Q235钢与Zn和Cu构成的双金属偶合体系以及三金属偶合体系进行研究,结果表明,Zn在Q235钢-Zn电偶对中为阳极被腐蚀,阻抗值最小,而Q235钢为阴极,且距离偶接处越近,Q235钢的阻抗逐渐越小;Q235钢在Q235钢-Cu电偶对中为阳极,阻抗分布与Q235钢-Zn电偶对阻抗分布相似;Zn在Q235钢-Zn-Cu三金属偶合体系中为阳极,电极表面阻抗最小,Cu为阴极,电极表面阻抗最大。Mouanga等[60]使用LEIS研究了Zn-钢电偶对在0.06 g/L的NaCl溶液中阻抗行为,结果如图2所示,Zn在两金属接触界面处的腐蚀速率最大,且在低频部分存在感抗,表明有点蚀发生。

图2 锌/钢电偶对在0.06g/L NaCl溶液中频率为1 Hz LEIS图[60]

2.3.3 丝束电极技术 (WBE)

丝束电极技术,又称微电极阵列技术或阵列电极技术,是一种微区检测方法。该技术由Jun等[61]提出,起初用于涂层局部失效的研究,现已广泛用于各个领域中。丝束电极技术根据微积分原理将一块大面积电极划分为若干个绝缘的微电极,并将其按照一定的规律进行排列以模拟金属原始的分布状态。对不同位置的电极进行电化学测试,最终得到电流或电位的分布。相比于其他微区电化学检测技术,丝束电极技术对金属表面状态的要求不高。丝束电极技术也在各个非均匀腐蚀领域的研究中得到广泛地应用,如电偶腐蚀、点蚀、缝隙腐蚀等。

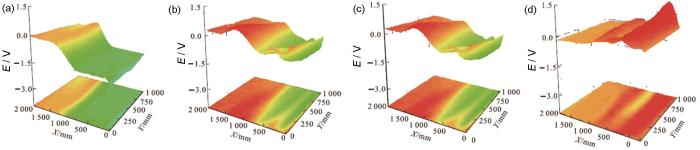

曹快乐等[62]采用丝束电极技术研究了不锈钢与碳钢电偶对在流动海水中的电偶腐蚀行为,结果表明,在静止海水条件下电偶对发生的腐蚀呈现明显的非均匀性,碳钢表面大部分区域为阳极电流,但部分区域表现为负阴极电流,且由于腐蚀产物覆盖在碳钢表面阻碍了反应继续进行,使碳钢表面出现极性反转现象;随着流速的增大,整个碳钢表面逐渐成为阳极腐蚀区,且其表面电流密度空间分布增大,增加了腐蚀的非均匀性。

2.3.4 扫描Kelvin探针 (SKP) 技术

扫描Kelvin探针 (SKP) 技术又称为振动电容法[63]。该技术通过施加前级电压测量出金属表面与参比探针之间的功函差,以及导电的、半导电的涂层或材料在空气中与参比探针之间的功函差。SKP具有非接触、不干扰稳定体系、对于金属表面状态变化敏感等特点,能够有效观察金属表面不同位置的腐蚀电位及反应活性的差异,对于研究电偶腐蚀的萌生与扩展具有重要的意义。但该技术易受环境影响,在使用时应考虑其他因素对其的影响。

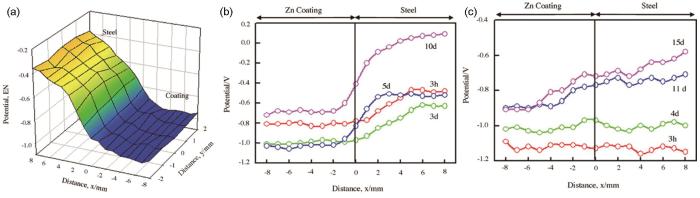

Yadav等[64]利用SKP研究了不同相对湿度下Zn-Fe电偶对表面电位的变化规律。结果如图3所示,当相对湿度达到90%时,锌-钢电偶对表面电位差小于200 mV,说明此时整个钢的表面都受到保护;当相对湿度降至60%时,锌-钢电偶对表面电位差增加到500 mV,此时阴极保护范围在锌-钢电偶对表面交界处。Xiao等[65]利用SKP研究了AZ91D镁合金与2A12铝合金在中性盐雾实验中的电偶腐蚀行为。通过SKP技术进行电位的测量,如图4所示,可以反映AZ91D镁合金与2A12铝合金偶接之后的电位差随时间的变化,结果表明,在盐雾实验初始阶段由于AZ91D镁合金腐蚀使溶液环境碱性增强,促进2A12铝合金溶解,其腐蚀产物显著增大二者间的电位差,电偶腐蚀增强。随着盐雾实验时间的增加,AZ91D镁合金表面被具有保护性的腐蚀产物覆盖,电偶腐蚀作用逐渐减弱。

图3 298 K Zn/Fe电偶对表面电位分布[64]

图4 AZ91D镁合金与2A12 偶接后中性盐雾加速实验后表面SKP电位图[65]

3 结语

电偶腐蚀时海洋环境中常见的一种腐蚀失效形式,并且能诱发多种腐蚀产生,是威胁海洋工程装备使用寿命的主要因素之一。随着我国对海洋资源开发的力度不断加大,海洋工程材料的腐蚀与防护成为制约海洋装备长周期安全服役的关键问题。尽管国内外学者对电偶腐蚀开展了大量的研究,仍有许多问题未能解决,未来的研究还需关注以下几个方面:

(1) 低温环境中,温度对电偶腐蚀的影响。海水温度受海域、深度等因素影响产生变化,以我国最北端的海域渤海为例,渤海平均水深约为23 m,年平均温度为11 ℃,最高温为28 ℃,最低温为0 ℃。而目前关于温度对电偶腐蚀的影响主要集中在中、高温 (20~100 ℃),低温环境的研究鲜有报道,对于低温情况下的电偶腐蚀行为还未可知。

(2) 氧浓度对电偶腐蚀的影响。在海水中,氧浓度受海水温度、深度等因素影响而产生变化,目前,关于氧浓度对与温度协同作用下电偶腐蚀的影响研究并不多,关于氧浓度的变化对电偶腐蚀影响的作用机理还需进一步探究。

(3) 微生物对电偶腐蚀的影响。海洋中大量存在的微生物,微生物膜导致金属表面发生显著变化,进而影响其平衡电位等电化学性能。偶接后的金属由于极化电流和电位发生变化,微生物可能产生不同的作用机理及附着情况。然而,关于海洋微生物对异种金属偶接后产生电偶腐蚀的影响尚未引起关注。

参考文献

1 Zhang W Y. Progress in research on galvanic corrosion behavior and protection [J]. Total Corros. Control, 2018, 32(12): 51

1 张文毓. 电偶腐蚀与防护的研究进展 [J]. 全面腐蚀控制, 2018, 32(12): 51

2 Tian Z D, Wu X W. Galvanic couple corrosion and countermeasures for sea water piping [J]. Ship Boat, 2012, 23(5): 52

2 田志定, 武兴伟. 舰船海水管系电偶腐蚀及其防护措施 [J]. 船舶, 2012, 23(5): 52

3 Wang Q F, Pu Z, Shuai M B, et al. Galvanic corrosion behavior of DU-2A12 aluminium alloy couple in 3.5%NaCl solution [J]. Rare Met. Mater. Eng., 2014, 43(suppl.1) : 393

3 王庆富, 蒲朕, 帅茂兵 等. DU-2A12铝合金在3.5%NaCl溶液中的电偶腐蚀行为 [J]. 稀有金属材料与工程, 2014, 43(): 393

4 Bland L G, Rincon Troconis B C, Santucci Jr R J, et al. Metallurgical and electrochemical characterization of the corrosion of a Mg-Al-Zn alloy AZ31B-H24 tungsten inert gas weld: galvanic corrosion between weld zones [J]. Corrosion, 2016, 72: 1226

doi: 10.5006/2078

5 Campbell S A, Radford G J W, Tuck C D S, et al. Corrosion and galvanic compatibility studies of a high-strength copper-nickel alloy [J]. Corrosion, 2002, 58: 57

doi: 10.5006/1.3277305

6 Zhang Y, Dai M A. Galvanic corrosion of ship-building steel couple with low potential-difference in seawater [J]. J. Chin. Soc. Corros. Prot., 1993, 13: 86

6 张英, 戴明安. 海水中舰船钢低电位差电偶的腐蚀 [J]. 中国腐蚀与防护学报, 1993, 13: 86

7 Zhao M Q, Lei A L. Corrosion and Protection of Metal [M]. Beijing: National Defense Industry Press, 2008

7 赵麦群, 雷阿丽. 金属的腐蚀与防护 [M]. 北京: 国防工业出版社, 2008

8 Yang S W, Xi H Z, Xie F Z, et al. Study of naval vessel galvanic corrosion [J]. J. Harbin Eng.Univ., 2000, 21(6): 34

8 杨世伟, 席慧智, 谢辅洲 等. 舰船材料的电偶腐蚀研究 [J]. 哈尔滨工程大学学报, 2000, 21(6): 34

9 Luo Z H, Long P, Yang S W, et al. An expression of galvanic corrosion effect under diffusion control [J]. Corros. Prot., 1996, (4): 162

9 罗兆红, 龙萍, 杨世伟 等. 扩散控制条件下电偶腐蚀效应的一种表达式 [J]. 腐蚀与防护, 1996, (4): 162

10 Wang Z J, Wang Y M, Wang C L. Area ratio of cathode/anode effect on the galvanic corrosion of high potential difference coupling in seawater [J]. IOP Conf. Ser. Mater. Sci. Eng., 2018, 322: 022046

11 Liu D, Ai J Z, Guo X P. Galvanic corrosion behaviors of carbon steel under carbon dioxide (CO2) environment [J]. Nat. Gas Ind., 2007, 27(10): 114

11 刘东, 艾俊哲, 郭兴蓬. 二氧化碳环境中碳钢电偶腐蚀行为研究 [J]. 天然气工业, 2007, 27(10): 114

12 Jia J X, Song G L, Atrens A. Influence of geometry on galvanic corrosion of AZ91D coupled to steel [J]. Corros. Sci., 2006, 48: 2133

doi: 10.1016/j.corsci.2005.08.013

13 Shi L J, Song Y W, Zhao P P, et al. Variations of galvanic currents and corrosion forms of 2024/Q235/304 tri-metallic couple with multivariable cathode/anode area ratios: experiments and modeling [J]. Electrochim. Acta, 2020, 359: 136947

doi: 10.1016/j.electacta.2020.136947

14 Ding Q M, Qin Y X, Cui Y Y. Galvanic corrosion of Mg alloy AE44/mild steel in 3.5% NaCl solution [J]. Mater. Prot., 2020, 53(6): 27

14 丁清苗, 秦永祥, 崔艳雨. Mg合金AE44/低碳钢在 3.5%NaCl溶液中的电偶腐蚀研究 [J]. 材料保护, 2020, 53(6): 27

15 Du M, Guo Q K, Zhou C J. Galvanic corrosion of carbon steel/titanium and carbon steel/titanium/navel brass in seawater [J]. J. Chin. Soc. Corros. Prot., 2006, 26: 263

15 杜敏, 郭庆锟, 周传静. 碳钢/Ti和碳钢/Ti/海军黄铜在海水中电偶腐蚀的研究 [J]. 中国腐蚀与防护学报, 2006, 26: 263

16 Arya C, Vassie P R W. Influence of cathode-to-anode area ratio and separation distance on galvanic corrosion currents of steel in concrete containing chlorides [J]. Cem. Concr. Res., 1995, 25: 989

doi: 10.1016/0008-8846(95)00094-S

17 Sun Y H, Li Z Y, Zhang W Z, et al. Study on galvanic corrosion of titanium alloy and 95# steel [J]. Equip. Environ. Eng., 2014, 11(2): 7

17 孙禹宏, 李竹影, 张旺洲 等. 钛合金和95#钢的电偶腐蚀研究 [J]. 装备环境工程, 2014, 11(2): 7

18 Song G L, Johannesson B, Hapugoda S, et al. Galvanic corrosion of magnesium alloy AZ91D in contact with an aluminium alloy, steel and zinc [J]. Corros. Sci., 2004, 46: 955

doi: 10.1016/S0010-938X(03)00190-2

19 Wang C L, Wu J H, Yuan M. Effect of temperature on the galvanic corrosion of Cu-Ni alloy/high strength steel in seawater [J]. MATEC Web of Conf., 2016, 67: 07039

20 Cui Y Y, Dilinuer D, Yu H, et al. Electrochemical corrosion behavior of 4J36 and 4J36-X80 couple pairs [J]. Mater. Prot., 2020, 53(9): 18

20 崔艳雨, 迪丽努尔·迪力木拉提, 禹浩 等. 4J36及4J36-X80偶对电化学腐蚀行为研究 [J]. 材料保护, 2020, 53(9): 18

21 Zhou B C, Zhang X Y, Feng L, et al. Effect of temperature on galvanic corrosion current for carbon fiber composites with metals [J]. China Synth. Fiber Ind., 2019, 42(5): 37

21 周柄岑, 张新异, 冯龙 等. 温度对碳纤维复合材料与金属间电偶腐蚀电流的影响 [J]. 合成纤维工业, 2019, 42(5): 37

22 Yin Z F, Yan M L, Bai Z Q, et al. Galvanic corrosion associated with SM 80SS steel and Ni-based alloy G3 couples in NaCl solution [J]. Electrochim. Acta, 2008, 53: 6285

doi: 10.1016/j.electacta.2008.04.029

23 Varela F E, Kurata Y, Sanada N. The influence of temperature on the galvanic corrosion of a cast iron-stainless steel couple (prediction by boundary element method) [J]. Corros. Sci., 1997, 39: 775

doi: 10.1016/S0010-938X(97)89341-9

24 Shalaby L A. Galvanic coupling of Ti with Cu and Al alloys in chloride media [J]. Corros. Sci., 1971, 11: 767

doi: 10.1016/S0010-938X(71)80010-0

25 Tavakkolizadeh M, Saadatmanesh H. Galvanic corrosion of carbon and steel in aggressive environments [J]. J. Compos. Constr., 2001, 5: 200

doi: 10.1061/(ASCE)1090-0268(2001)5:3(200)

26 Zhu X R, Dai M A, Chen Z J, et al. Corrosion behaviour of metallic materials in high velocity seawater [J]. J. Chin. Soc. Corros. Prot., 1992, 12: 173

26 朱相荣, 戴明安, 陈振进 等. 高流速海水中金属材料的腐蚀行为 [J]. 中国腐蚀与防护学报, 1992, 12: 173

27 Gao X X, Guo J Z, Pan D W, et al. Galvanic corrosion between high strength steel and TA2 (micro arac oxidation) under three flow rates [J]. Equip. Environ. Eng., 2017, 14(2): 90

27 高心心, 郭建章, 潘大伟 等. 三种流速下高强钢与微弧氧化钛电偶腐蚀研究 [J]. 装备环境工程, 2017, 14(2): 90

28 Dai M A, Zhang Y, Yin Z A, et al. Dynamics of galvanic corrosion in flowing seawater [J]. Corros. Sci. Prot. Technol., 1992, 4: 209

28 戴明安, 张英, 殷正安 等. 流动海水中电偶腐蚀动力学规律 [J]. 腐蚀科学与防护技术, 1992, 4: 209

29 Sun B K, Li N, Du M. Galvanic corrosion behavior of B10/H62 couple in seawater of different flowing rate [J]. Mater. Prot., 2011, 44(7): 20

29 孙保库, 李宁, 杜敏. 不同流速海水中B10/H62电偶腐蚀规律 [J]. 材料保护, 2011, 44(7): 20

30 Dexter S C, Lafontaine J P. Effect of natural marine biofilms on galvanic corrosion [J]. Corrosion, 1998, 54: 851

doi: 10.5006/1.3284804

31 Gao J Y. Influence of typical marine microorganisms on the galvanic corrosion between EH40 and B10 [D]. Beijing: University of Chinese Academy of Sciences, 2019

31 高洁艳. 海洋典型微生物对EH40/B10电偶腐蚀的影响 [D]. 北京: 中国科学院大学, 2019

32 Gao J Y, Wu J J, Zhang D. Impact of Pseudoalteromonas sp. on galvanic corrosion between B10 and EH40 [J]. Equip. Environ. Eng., 2018, 15(10): 77

32 高洁艳, 吴佳佳, 张盾. 假交替单胞菌对EH40/B10电偶腐蚀的影响 [J]. 装备环境工程, 2018, 15(10): 77

33 Guo Z L, Li W J, Wang H R. Electric couple corrosion of a new type nickel aluminum bronze alloy [J]. Mater. Prot., 2005, 38(1): 5

33 郭泽亮, 李文军, 王洪仁. 新型镍铝青铜的电偶腐蚀行为研究 [J]. 材料保护, 2005, 38(1): 5

34 Blasco-Tamarit E, Igual-Mu?oz A, García-Antón J. Galvanic corrosion of high alloyed austenitic stainless steel welds in LiBr systems [J]. Corros. Sci., 2007, 49: 4452

doi: 10.1016/j.corsci.2007.05.020

35 Turhan M C, Li Q Q, Jha H, et al. Corrosion behaviour of multiwall carbon nanotube/magnesium composites in 3.5%NaCl [J]. Electrochim. Acta, 2011, 56: 7141

doi: 10.1016/j.electacta.2011.05.082

36 Su X H, Kong X D, Wang K, et al. Corrosion inhibition effect of several inhibitors on 907 steel-ZL 102 Al alloy coupling in 3%NaCl solution [J]. Corros. Sci. Prot. Technol., 2015, 27: 368

36 苏小红, 孔小东, 王楷 等. 几种缓蚀剂对钢-铝偶合体在3%NaCl溶液中的缓蚀作用研究 [J]. 腐蚀科学与防护技术, 2015, 27: 368

37 Zhao Y, Li X K, Hong X J, et al. Galvanic corrosion behavior between supporting groove 6005A-T6 Aluminum alloy and 304 stainless steel adapting piece [J]. Alum. Fabr., 2020, (5): 60

37 赵岩, 李新魁, 洪晓静 等. 高速列车支撑槽6005A-T6铝合金/304不锈钢连接件电偶腐蚀行为研究 [J]. 铝加工, 2020, (5): 60

38 Ren K Y, Shi M M, Dai Y Z. Galvanic corrosion behavior of 09MnNiDR and stainless steel in 3.5%NaCl solution [J]. Technol. Dev. Chem. Ind., 2018, 47(9): 66

38 任科洋, 石毛毛, 戴亚洲. 09MnNiDR与不锈钢在 3.5%的NaCl溶液中的电偶腐蚀行为研究 [J]. 化工技术与开发, 2018, 47(9): 66

39 Hur S Y, Kim K T, Yoo Y R, et al. Effects of NaCl concentration and solution temperature on the galvanic corrosion between CFRP and AA7075T6 [J]. Corros. Sci. Technol., 2020, 19: 75

40 Xavier J R. Galvanic corrosion of copper/titanium in aircraft structures using a cyclic wet/dry corrosion test in marine environment by EIS and SECM techniques [J]. SN Appl. Sci., 2020, 2: 1341

doi: 10.1007/s42452-020-3145-x

41 Du X Q, Yang Q S, Chen Y, et al. Galvanic corrosion behavior of copper/titanium galvanic couple in artificial seawater [J]. Trans. Nonferrous Met. Soc. China, 2014, 24: 570

doi: 10.1016/S1003-6326(14)63097-1

42 Ai J Z, Guo X P, Chen Z Y. The adsorption behavior and corrosion inhibition mechanism of anionic inhibitor on galvanic electrode in 1%NaCl solution [J]. Appl. Surf. Sci., 2005, 253: 683

doi: 10.1016/j.apsusc.2005.12.153

43 Iverson W P. Transient voltage changes produced in corroding metals and alloys [J]. J. Electrochem. Soc., 1968, 115: 617

doi: 10.1149/1.2411362

44 Ettefagh Far S H, Davoodi A. Galvanic corrosion behavior of plain carbon steel-B4C composite in 3.5% NaCl solution with electrochemical noise [J]. J. Cent. South Univ., 2017, 24: 1

doi: 10.1007/s11771-017-3402-3

45 Sakairi M, Otani K, Sasaki R. Electrochemical noise evaluation of metal cation effects on galvanic corrosion of aluminum alloys in low concentration of chloride ion containing solutions [J]. Procedia Eng., 2014, 86: 589

doi: 10.1016/j.proeng.2014.11.084

46 Huang G Q, Yu M J, Li L S. Study on galvanic corrosion of steel couples in seawater [J]. J. Chin. Soc. Corros. Prot., 2001, 21: 46

46 黄桂桥, 郁春娟, 李兰生. 海水中钢的电偶腐蚀研究 [J]. 中国腐蚀与防护学报, 2001, 21: 46

47 Zhang Y C, Wu Y S, Zhang J. Galvanic corrosion of rusty cast iron and 304 stainless steel [J]. Corros. Sci. Prot. Technol., 2001, 13: 66

47 张艳成, 吴荫顺, 张健. 带锈铸铁与304不锈钢的电偶腐蚀 [J]. 腐蚀科学与防护技术, 2001, 13: 66

48 El-Dahshan M E, Shams El Din A M, Haggag H H. Galvanic corrosion in the systems titanium/316 L stainless steel/Al brass in Arabian Gulf water [J]. Desalination, 2002, 142: 161

doi: 10.1016/S0011-9164(01)00435-0

49 Clark W J, Ramsey J D, Mccreery R L, et al. A galvanic corrosion approach to investigating chromate effects on aluminum alloy 2024-T3 [J]. J. Electrochem. Soc., 2002, 149: B179

doi: 10.1149/1.1469031

50 Cui T F, Liu D X, Shi P A, et al. Effect of NaCl concentration, pH value and tensile stress on the galvanic corrosion behavior of 5050 aluminum alloy [J]. Mater. Corros., 2016, 67: 72

51 Bastos A C, Sim?es A M, Ferreira M G. Corrosion of electrogalvanized steel in 0.1 M NaCl studied by SVET [J]. Port. Electrochim. Acta, 2003, 21: 371

doi: 10.4152/pea.200304371

52 Wang L W, Li X G, Du C W, et al. Recent advances in local electrochemical measurement techniques and applications in corrosion research [J]. J. Chin. Soc. Corros. Prot., 2010, 30: 498

52 王力伟, 李晓刚, 杜翠薇 等. 微区电化学测量技术进展及在腐蚀领域的应用 [J]. 中国腐蚀与防护学报, 2010, 30: 498

53 Akid R, Garma M. Scanning vibrating reference electrode technique: a calibration study to evaluate the optimum operating parameters for maximum signal detection of point source activity [J]. Electrochim. Acta, 2004, 49: 2871

doi: 10.1016/j.electacta.2004.01.069

54 Zhang P H, Pang K, Ding K K, et al. Research progress of scanning vibrating electrode technique in field of corrosion [J]. J. Chin. Soc. Corros. Prot., 2017, 37: 315

54 张彭辉, 逄昆, 丁康康 等. 扫描振动电极技术在腐蚀领域的应用进展 [J]. 中国腐蚀与防护学报, 2017, 37: 315

55 Sim?es A M, Bastos A C, Ferreira M G, et al. Use of SVET and SECM to study the galvanic corrosion of an iron-zinc cell [J]. Corros. Sci., 2007, 49: 726

doi: 10.1016/j.corsci.2006.04.021

56 Deshpande K B. Experimental investigation of galvanic corrosion: comparison between SVET and immersion techniques [J]. Corros. Sci., 2010, 52: 2819

doi: 10.1016/j.corsci.2010.04.023

57 Zhang C, Xu C B. A localized A. C. impedance scanning technique and study of metallic galvanic corrosion [J]. J. Chin. Soc. Corros. Prot., 1989, 9: 137

57 张春, 许川壁. 局部交流阻抗扫描技术对金属电偶腐蚀的研究 [J]. 中国腐蚀与防护学报, 1989, 9: 137

58 Taylor S R. Incentives for using local electrochemical impedance methods in the investigation of organic coatings [J]. Prog. Org. Coat., 2001, 43: 141

doi: 10.1016/S0300-9440(01)00183-7

59 Li Z W, Li Y, Qin Y K, et al. Progress in applications of EIS, LEIS, and DEIS in research of metal corrosion and protection [J]. Electropl. Finish., 2018, 37: 404

59 李祝文, 李岩, 秦永坤 等. EIS、LEIS和DEIS在金属腐蚀与防护研究中的应用进展 [J]. 电镀与涂饰, 2018, 37: 404

60 Mouanga M, Puiggali M, Tribollet B, et al. Galvanic corrosion between zinc and carbon steel investigated by local electrochemical impedance spectroscopy [J]. Electrochim. Acta, 2013, 88: 6

doi: 10.1016/j.electacta.2012.10.002

61 Tan Y J, Yu S T. The effects of inhomogeneity in organic coatings on electrochemical measurements using a wire beam electrode: part II [J]. Prog. Org. Coat., 1991, 19: 257

doi: 10.1016/0033-0655(91)80028-H

62 Cao K L, Cheng C Q, Zhao J. Influence of flow conditions on inhomogeneous corrosion behavior of stainless steel/carbon steel galvanic couple by WBE technique [J]. Mater. Prot., 2016, 49(7): 27

62 曹快乐, 程从前, 赵杰. 丝束电极技术研究流体对不锈钢/碳钢电偶腐蚀非均匀性行为的影响 [J]. 材料保护, 2016, 49(7): 27

63 Liu H J. The investigation of galvanic corrosion under the organic coating on ship steel [D]. Qingdao: Ocean University of China, 2011

63 刘华剑. 有机涂层下船用钢电偶腐蚀规律研究 [D]. 青岛: 中国海洋大学, 2011

64 Yadav A P, Katayama H, Noda K, et al. Surface potential distribution over a zinc/steel galvanic couple corroding under thin layer of electrolyte [J]. Electrochim. Acta, 2007, 52: 3121

doi: 10.1016/j.electacta.2006.09.061

65 Xiao K, Dong C F, Wei D, et al. Galvanic corrosion of magnesium alloy and aluminum alloy by kelvin probe [J]. J. Wuhan Univ. Technol.-Mat. Sci. Edit., 2016, 31: 204

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414