摘 要:目的 改善Y2O3 部分稳定ZrO2(YSZ)热障涂层的抗熔盐腐蚀性能。方法 采用脉冲Nd:YAG 激光系统对大气等离子喷涂YSZ 热障涂层进行激光表面改性,优化激光参数,将喷涂态以及激光改性涂层在700 ℃和1000 ℃的V2O5 熔盐下进行4 h 热腐蚀实验。采用XRD、SEM 和EDS 表征腐蚀前后喷涂态和激光改性涂层的物相成分、微观结构和化学成分,通过计算热腐蚀后涂层表面的单斜(m)ZrO2 含量,分析激光改性对涂层相稳定性的影响。结果 涂层表面的激光改性层呈现致密柱状晶结构并有一些贯穿的垂直裂纹。与原始涂层一样,改性层呈现亚稳态(t′)四方相。改性涂层在700 ℃腐蚀4 h 后,腐蚀产物为ZrV2O7、YVO4 和少量m-ZrO2;在1000 ℃腐蚀4 h 后,腐蚀产物为m-ZrO2 和YVO4。对未改性的YSZ 涂层进行相同条件下的熔盐热腐蚀,其腐蚀产物种类与改性涂层相同,但是m-ZrO2 含量更高,表明更多的t'相受熔盐腐蚀而分解。结论 激光改性可提高YSZ 涂层中t'相的稳定性,使得涂层具有更好的抗熔盐腐蚀性能。然而,熔盐易沿垂直裂纹在改性层中渗入,不利于涂层的长期稳定性。

关键词:热障涂层;等离子喷涂;YSZ;激光改性;V2O5 腐蚀

热障涂层是航空发动机、舰改燃气轮机热端部件的热防护涂层,可显著提高热端部件的工作温度,提升发动机、汽轮机的效率和推重比[1-3]。目前使用最广泛的是Y2O3 部分稳定ZrO2(YSZ)热障涂层,可采用大气等离子喷涂(APS)、电子束物理气相沉积(EB-PVD)和等离子物理气相沉积(PS-PVD)方法制备[4-6]。制备过程中,熔融态、半熔融态或气态的YSZ 粉末遇到基板,急剧冷却,得到的涂层相组成为亚稳态四方(t’)相。这种t’相韧性高、热导率低,并且在冷却过程中不发生相变。然而,当温度超过1250 ℃或在1200 ℃长期服役时,t’-YSZ 会发生分解,生成四方(t)相和立方(c)相,前者在冷却过程中会发生向单斜(m)相的相变,并伴随3%~5%的体积膨胀,不利于涂层的服役寿命[7-8]。

此外,YSZ 热障涂层的抗腐蚀能力有限,其在海洋环境和燃油品质较低的条件下工作时,熔盐腐蚀成为涂层破坏的重要因素,如V2O5 腐蚀[9]。YSZ 涂层的熔盐腐蚀机理主要包括:熔盐沿涂层内裂纹、孔隙渗入并与稳定剂Y2O3 反应,使得t’相失稳,变成m相,伴随体积膨胀。此外,腐蚀会破坏涂层结构,退化涂层功能[10-11]。为提高热障涂层的抗熔盐腐蚀性能,人们开展了一些研究,如在YSZ 涂层中掺杂酸性比Y2O3 更大的氧化物(Sc2O3、TiO2 等)作为稳定剂,以及发展新型的抗腐蚀热障涂层材料(如稀土磷酸盐)[12-14]。

近年来,一些研究发现,激光改性可以降低涂层表面粗糙度,并在表面产生一个具有网状裂缝的致密重熔层,虽会引起涂层热导率上升,不利于隔热,却有助于提高其硬度、热冲击寿命和抗腐蚀性能[15-16]。Ghasemi 等[17]激光处理了纳米YSZ 涂层的表面,Ahmadi-Pidani 等[18]采用激光改性CeO2、Y2O3 共稳定ZrO2 涂层表面,再进行45%Na2SO4+55%V2O5 熔盐的腐蚀实验,发现涂层的抗腐蚀性能可提高1 倍。Soleimanipour 等[19]采用激光处理在YSZ 涂层表面镀了一层Al2O3,提高了涂层的抗腐蚀性能。Fan 等[20]系统研究了激光改性YSZ 涂层的表面形貌、垂直裂纹对其在熔盐环境下破坏行为的影响。Yi 等[21]采用连续的二极管激光对YSZ 涂层表面进行改性,发现改性后涂层的抗熔盐腐蚀性能有所提高。这些研究推动了激光改性手段在提高热障涂层抗腐蚀性能方面的应用,但仍有一些缺陷,比如制备的改性层结构有待优化、厚度过大,且腐蚀介质均集中为Na2SO4+V2O5 混合熔盐。

本研究制备了APS YSZ 热障涂层,采用激光对涂层表面进行改性,研究激光参数对改性层的表面形貌、厚度以及垂直裂纹特征的影响。对优选参数制备的涂层进行熔盐腐蚀实验,腐蚀介质为V2O5,条件为在700、1000 ℃分别热处理4 h,研究腐蚀产物的形貌、成分、相组成,以及腐蚀条件下激光改性层的组织结构变化行为,揭示激光改性对涂层抗熔盐腐蚀性能的影响机理。

1 试验

1.1 涂层制备

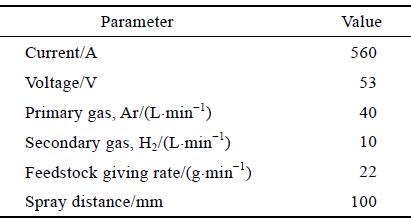

使用化学共沉淀和煅烧方法,获得7%(质量分数)氧化钇部分稳定氧化锆(7YSZ)粉末。详细的制备过程参阅文献[22]。对制备的7YSZ 粉末进行造粒处理,然后通过大气等离子喷涂(Metco 7M)方法喷涂到石墨基材(10 cm×5 cm)上。表1 中列出了操作参数,该参数选自预优化程序。

表1 等离子喷涂YSZ 热障涂层工艺参数

1.2 YSZ 涂层激光表面改性

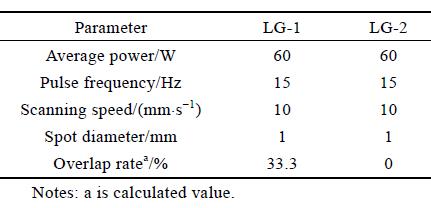

使用波长为1064 nm 的脉冲Nd:YAG 激光系统(LWY-400,HGTECH,中国)对YSZ 涂层进行表面改性,通过调节平均功率、扫描速度、脉冲频率和光斑直径来进行操作,激光束90°垂直照射在涂层表面。通过上下移动工作台调整光斑直径,最终确定为1 mm。在这项研究中,激光改性涂层(LG-1)是借鉴文献[15]的研究参数而制备。表2 列出了两组样品的工艺参数。

表2 Nd:YAG 激光系统对YSZ 热障涂层改性的工艺参数

1.3 热腐蚀实验

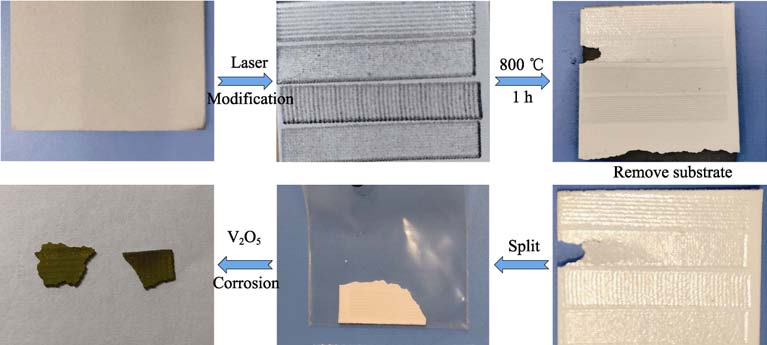

在对激光改性涂层进行热腐蚀实验之前,将其加热到800 ℃并保温1 h,以除去石墨基底,从而获得单独的陶瓷涂层。随后取样计算面积,然后使用扁平的药勺将V2O5 粉末均匀地涂抹在涂层表面,含量为10 mg/cm2。将涂覆V2O5 粉末的改性涂层分别放置在箱式电炉(SX-1300 ℃)中,并于700、1000 ℃下热处理4 h。图1 显示了关键实验步骤及各阶段涂层状态。为了对比,对喷涂态YSZ 涂层进行相同热腐蚀条件下的实验。

图1 YSZ 涂层经激光改性、热处理、热腐蚀各阶段样品状态

2 结果与讨论

2.1 喷涂态和激光改性的涂层表面形貌和微观结构

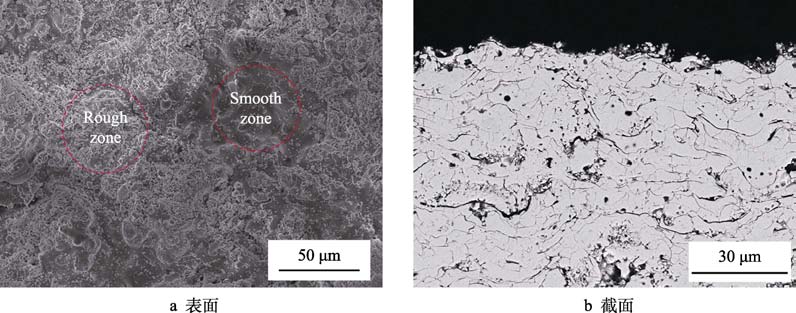

图2 为喷涂态YSZ 涂层的表面形貌和微观结构。涂层表面明显有完全熔化的薄片(光滑区)、半熔化的颗粒(粗糙区)、裂缝和孔隙,这都是APS 涂层的典型特征。在等离子喷涂过程中,由于极大的冷却速率,使得涂层承受很大的拉应力,从而产生微裂纹[23],裂纹可以提高应力容限,有利于提高涂层的热冲击性能。此外,裂纹和孔隙对涂层的隔热性能也有积极影响。从涂层截面形貌可以看到,涂层呈现典型的层状结构,除了完全熔化的颗粒在喷涂过程中形成致密板条,还有一些未完全熔化的颗粒形成的疏松多孔区域。在这些重叠的板条之间,存在许多微观缝隙,为熔盐向涂层内渗透提供了通道,不利于涂层的耐腐蚀性。

图2 喷涂态YSZ 涂层微观形貌

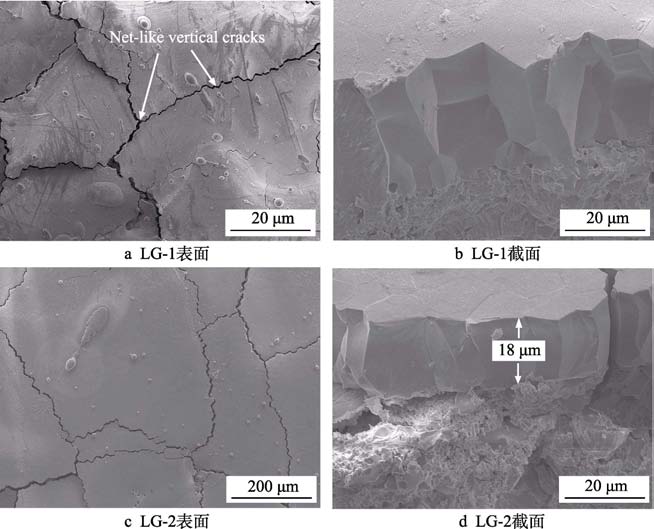

图3 改性涂层LG-1 和LG-2 的表面和断面形貌

图3 为激光改性后的涂层表面和断面形貌。与原始态涂层相比,改性涂层的表面更光滑,这是由于激光使涂层表面的未熔化、半熔化颗粒发生重熔,降低了涂层表面粗糙度。此外,在涂层表面和断面可观察到明显的垂直裂纹,这些裂纹的形成是由于改性用的激光光斑能量密度分布不均匀(中心区域能量密度高,周围低),当激光移动时,原光斑的中心和四周区域冷却凝固速度不同,使得该区域产生较大的残余应力,当这些应力累积叠加到一定程度时,就会在改性层中产生垂直裂纹。

激光参数不同,得到的改性层的表面形貌和微观结构存在差异。LG-1 涂层表面较粗糙,垂直裂纹宽度大,且被垂直裂纹分割开来的涂层区域有稍微翘曲现象(图3a)。LG-2 涂层表面光滑、平整,垂直裂纹宽度较小(图3c)。观察截面形貌可发现,两组涂层均呈致密的柱状晶结构(图3b 和图3d),且图3d 中的改性层厚度约为18 μm,小于第一组参数的改性层厚度。LG-1 和LG-2 涂层的激光功率、频率、速度以及束斑直径均相同,差别在于相邻两个激光改性道搭叠程度。LG-1 涂层改性层重叠率为33.3%,而LG-2 涂层无搭叠。因此,相同的改性面积,LG-1 涂层改性时激光走过的道数更多,使得涂层热输入更多,导致改性层更厚,而且涂层内的残余应力更大,产生的垂直裂纹更明显。

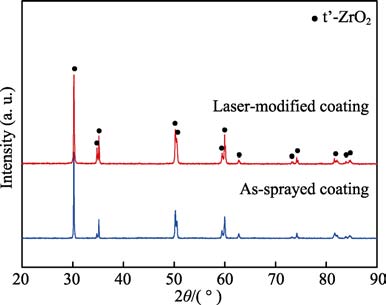

图4 激光改性前后的YSZ 涂层XRD 图谱

对激光改性前后的涂层进行XRD 测试,结果如图4 所示。原始态涂层呈现t’相,激光改性后,涂层并未发生相变,依然由t’相组成。通过对比可发现,改性涂层XRD 中的一些衍射峰强度增强,这可能是由于激光改性使原始涂层中的一些非晶相重新结晶,而且改性层中的柱状晶具有一定的择优取向[20]。对比两组激光参数改性的涂层(LG-1 和LG-2 涂层)可发现,LG-2 涂层表面形貌和截面结构更佳。因此,在随后的热腐蚀实验中,选用LG-2 涂层(以下统称为激光改性涂层)。

2.2 激光改性YSZ 热障涂层的热腐蚀行为

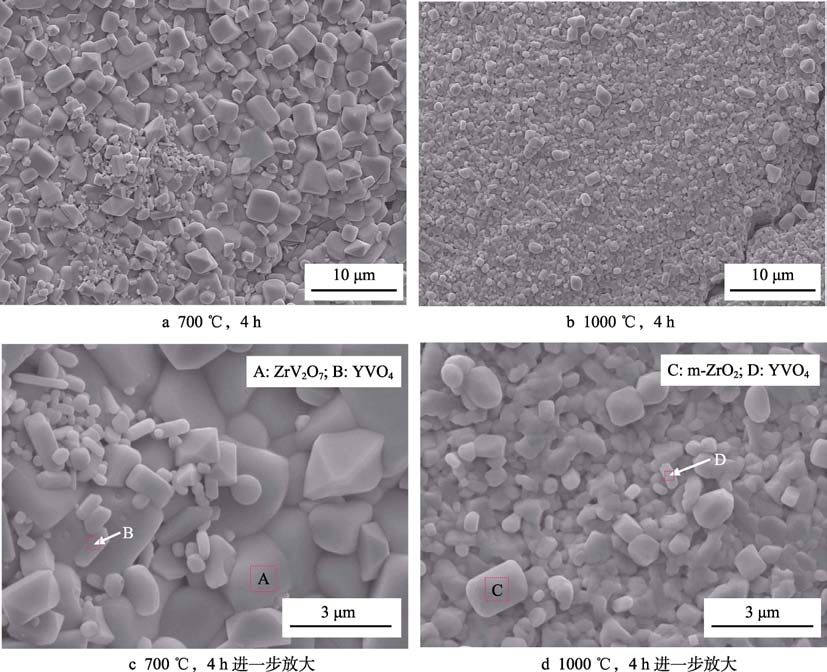

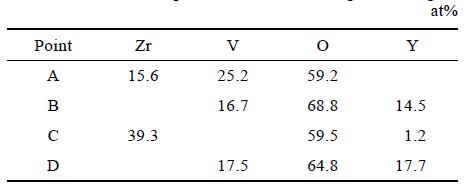

将激光改性涂层从石墨基体上分离,再分为若干小块,涂覆V2O5 粉末进行热腐蚀,得到的涂层样品如图1 所示。图5 为激光改性涂层在700、1000 ℃的V2O5 熔盐中腐蚀4 h 后的表面形貌。从图5 中可看出,涂层表面完全被腐蚀产物覆盖,无任何改性层原有的形貌痕迹(图5a、b)。对腐蚀后的表面进一步放大,如图5c、d 所示,两种温度条件下腐蚀后,腐蚀产物呈现两种不同形貌,对标记点A、B、C、D进行EDS 分析,结果如表3 所示。腐蚀产物A 含有V、Zr 和O,B 和D 含有Y、V 和O,C 含有39.3%Zr、59.5%O、1.2%Y(原子数分数)。

图5 激光改性涂层在V2O5 熔盐中腐蚀4 h 后的表面形貌

表3 图5 中不同区域的化学组分

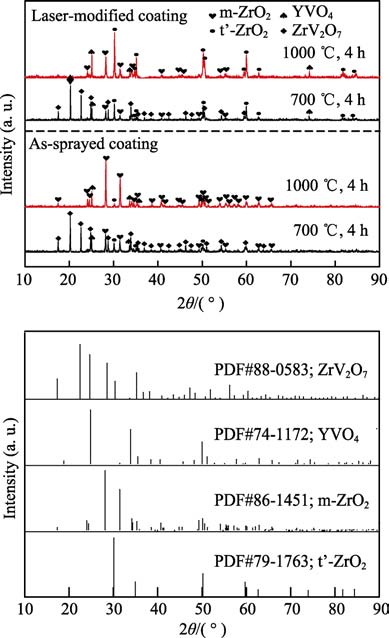

为确定腐蚀产物的相组成,对腐蚀后的涂层样品表面进行XRD 测试,结果如图6 所示。700 ℃腐蚀后,形成的腐蚀产物主要由ZrV2O7、YVO4 和m-ZrO2组成,还检测到了一些基体相t’-ZrO2;而在1000 ℃腐蚀后,腐蚀产物是YVO4 和m-ZrO2,并有较明显的基体相t’-ZrO2。1000 ℃腐蚀后的产物无ZrV2O7,是由于ZrV2O7 在747 ℃温度发生了分解,形成了含稳定剂少的氧化锆(m-ZrO2)和V2O5[14,24]。

结合SEM、EDS 和XRD 的分析结果,可辨别出图5 中不同形貌的腐蚀产物:A 为ZrV2O7,B 为YVO4,C 为m-ZrO2,D 为YVO4。在SEM 形貌观察中,未发现t’-ZrO2,可能是由于含量少或者被其他腐蚀产物覆盖所致。

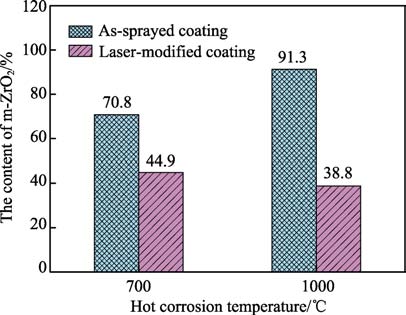

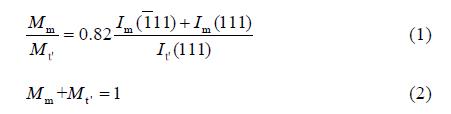

由图4 可知,无论喷涂态还是激光改性后的涂层,表面XRD 检测均未发现m-ZrO2,但经过熔盐腐蚀后,涂层表面有明显的m-ZrO2 形成,这说明m-ZrO2的产生是由熔盐腐蚀导致的。关于m-ZrO2 的形成机理目前已有一些研究:高温下,V2O5 熔化,与涂层中的稳定剂Y2O3 反应,形成YVO4 等腐蚀产物,造成涂层稳定剂缺失,形成了m-ZrO2[9-10,12,25]。因此,可通过计算m-ZrO2含量来评估涂层在V2O5 熔盐下的相稳定性,形成的m-ZrO2 含量越少,熔盐环境下涂层的相稳定性越佳,涂层耐熔盐的腐蚀性能越好。通过XRD 图谱,利用公式(1)—(2)可计算m-ZrO2含量,结果如图7 所示。

式中:Mm 和Mt’代表m 和t’相的摩尔分数,I 为所涉及的峰的衍射强度。

图6 激光改性YSZ 涂层在700、1000 ℃的V2O5熔盐中腐蚀4 h 后的表面XRD 图谱

图7 喷涂态和激光改性涂层在700、1000 ℃的V2O5熔盐中腐蚀4 h 后m-ZrO2 含量

作为对比,喷涂态YSZ 涂层在700 ℃和1000 ℃的V2O5 熔盐中腐蚀4 h 后的XRD 图谱也包含在图6中。喷涂态涂层的腐蚀产物与激光改性涂层相似,700 ℃下腐蚀形成ZrV2O7 和YVO4,1000 ℃下腐蚀形成m-ZrO2 和YVO4,但m-ZrO2 的衍射峰明显增多、增强,且t’-ZrO2 显著减少。喷涂态YSZ 涂层在700 ℃和1000 ℃熔盐中腐蚀后的m-ZrO2 含量可通过式(1)和式(2)计算,结果如图7 所示。

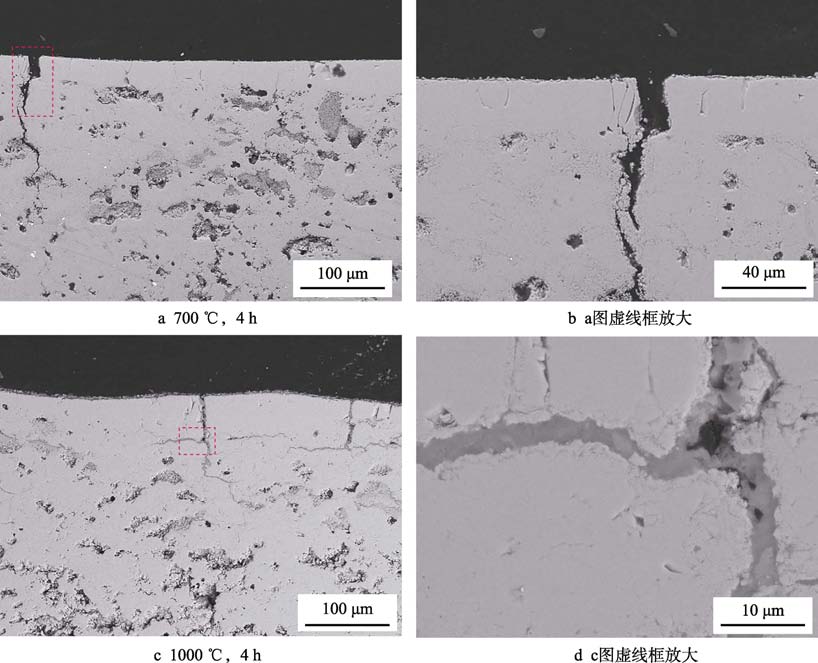

从图7 可见,喷涂态涂层在700 ℃和1000 ℃熔盐中腐蚀后的m-ZrO2 含量分别为70.8%和91.3%;激光改性显著地提高了涂层在V2O5 熔盐中的相稳定性,在700 ℃和1000 ℃下腐蚀后,分别只有44.9%和38.8%的m-ZrO2。据报道[26],这可能是由于激光改性使涂层表面致密化,降低了涂层比表面积,减缓了涂层与熔盐反应,从而导致更少的t’相转变成m相。因此,从保持相稳定性的角度来看,激光改性涂层比喷涂态涂层具有更好的抗熔盐腐蚀性能。图8 为V2O5 熔盐腐蚀后激光改性涂层的截面微观结构。700 ℃腐蚀后,改性层的柱状晶结构依然致密,其中无明显的受腐蚀痕迹,且改性层与涂层接触良好,无横向裂纹产生;在改性层下方,未受激光影响的涂层结构完整,无熔盐渗入(图8a)。这表明激光层在熔盐环境下具有良好的结构稳定性,且能阻止熔盐向涂层内部渗入。然而,熔盐腐蚀使得改性涂层中的垂直裂纹变深、变宽,垂直裂纹的放大图如图8b 所示。观察可发现,垂直裂纹边缘的熔盐腐蚀反应严重,甚至形成了孤岛似的反应区,这些反应区的结构与原始涂层结构差别较大,说明熔盐腐蚀破坏了垂直裂纹附近的涂层结构,导致裂纹变宽、变深。

图8c 为激光改性涂层在1000 ℃腐蚀后的截面照片。与700 ℃的腐蚀情形类似,改性层依然保持组织结构完整性,腐蚀破坏不明显;改性层下方亦无熔盐渗入。但不同点在于,图8c 中的垂直裂纹并未明显变宽,且其中填充较多的熔盐。对图8c 中的红色线框标示处进行放大,如图8d 所示,垂直裂纹附近受腐蚀程度比700 ℃时的轻,但其中的熔盐渗入很明显。这可能是由于在1000 ℃腐蚀时,熔盐的黏度较低,导致渗入速度远大于其与涂层的反应速度,使得熔盐倾向于沿垂直裂纹以及涂层中的一些微裂纹渗入,在冷却时,这些熔盐残留在裂纹当中。总体来看,激光改性显著提高了YSZ 热障涂层在V2O5 熔盐环境下的抗腐蚀性能,其相稳定性增加,改性层在V2O5 熔盐作用下依然能保持很好的组织结构稳定性。然而,改性层中的垂直裂纹为熔盐渗入提供通道,不利于涂层在熔盐腐蚀环境下的长期稳定性。因此,关于激光改性层的结构设计将是未来工作的重点。

图8 激光改性YSZ 涂层在V2O5 熔盐腐蚀4 h 后的截面微观结构

3 结论

1)激光改性的涂层表面光滑,断面呈现致密的柱状晶,并有一些贯穿的垂直裂纹,通过激光参数优化可调整改性层厚度和裂纹宽度。与制备态涂层相同,激光改性涂层仍然呈现t’相。

2)在700 ℃和1000 ℃的V2O5 熔盐中腐蚀4 h后,改性涂层和未改性涂层的腐蚀产物种类相同:700 ℃下为ZrV2O7 和YVO4,1000 ℃下为m-ZrO2和YVO4。但是改性涂层腐蚀后产生的m-ZrO2 含量更少,表明激光改性可提高涂层中的t’相稳定性。

3)V2O5 熔盐腐蚀后,改性层的微观结构完整,无明显熔盐渗入,且与下方未改性涂层的界面结合良好,表明熔盐环境下改性层具有良好的结构稳定性。

4)从相和结构稳定性角度看,激光改性可提高YSZ 热障涂层的抗熔盐腐蚀性能。然而,熔盐易沿改性层中的垂直裂纹渗入,不利于抗腐蚀性能。因此,改性层的结构设计是关键。

参考文献:

[1]VAßEN R, JARLIGO M O, STEINKE T. Overview on advanced thermal barrier coatings[J]. Surface and coat-ings technology, 2010, 205(4): 938-942.

[2]李民, 程玉贤. 航空发动机用高温防护涂层研究进展[J]. 中国表面工程, 2012, 25(1): 16-21.

LI Min, CHENG Yu-xian. Progress in research on high temperature protective coatings for aero-engines[J]. China surface engineering, 2012, 25(1):16-21.

[3]朱晨, 于建海, 郭亚飞, 等. 航空发动机热障涂层存在的问题及其发展方向[J]. 表面技术, 2016, 45(1): 13-19.

ZHU Chen, YU Jian-hai, GUO Ya-fei, et al. Problems of aircraft engine thermal barrier coating and its developing direction[J]. Surface technology, 2016, 45(1): 13-19.

[4]袁涛, 王世兴, 何箐, 等. 悬浮液等离子喷涂热障涂层研究进展[J]. 表面技术, 2019, 48(4): 18-27.

YUAN Tao, WANG Shi-xing, HE Qing, et al. Develo-pment of suspension plasma spray thermal barrier coat-ings[J]. Surface technology, 2019, 48(4): 18-27.

[5]CLARKE D R, OECHSNER M, PADTURE N P. Thermal- barrier coatings for more efficient gas-turbine engines[J]. MRS bulletin, 2012, 37(10): 891-898.

[6]丁彰雄. 热障涂层的研究动态及应用[J]. 中国表面工程, 1999(1): 31-36.

DING Zhang-xiong. Research trends and applications of thermal barrier coatings[J]. China surface engineering, 1999(1): 31-36.

[7]XU H B, GUO H B, LIU F, et al. Development of gradient thermal barrier coatings and their hot-fatigue behavior[J]. Surface & coatings technology, 2000, 130(1): 133-139.

[8]COWARD G W. Progress in coatings for gas turbine air-foils[J]. Surface and coatings technology, 1998, 108-109(1-3): 73-79.

[9]白致铭, 郭磊, 梁天权, 等. 熔盐环境下热障涂层的等温热腐蚀行为研究[J]. 材料热处理学报, 2011, 32(11): 123-134.

BAI Zhi-ming, GUO Lei, LIANG Tian-quan, et al. Iso-thermal corrosion behavior of thermal barrier coatings in molten salt environments[J]. Transactions of meterials and heat treatment, 2011, 32(11): 123-134.

[10]AFRASIABI A, SAREMI M, KOBAYASHI A. A com-parative study on hot corrosion resistance of three types of thermal barrier coatings: YSZ, YSZ+Al2O3 and YSZ/ Al2O3[J]. Materials science and engineering: A, 2008, 478(1-2): 264-269.

[11]华云峰,潘伟, 李争显, 等. 热障涂层抗腐蚀研究进展[J]. 稀有金属材料与工程, 2013, 42(9): 1976-1980.

HUA Yun-feng, PAN Wei, LI Zheng-xian, et al. Research progress on corrosion resistance of thermal barrier coat-ings[J]. Rare metal meterials and engineering, 2013, 42(9): 1976-1980.

[12]LIU H, XIONG X, LI X, et al. Hot corrosion behavior of Sc2O3-Y2O3-ZrO2 thermal barrier coatings in presence of Na2SO4+V2O5 molten salt[J]. Corrosion science, 2014, 85: 87-93.

[13]HABIBI M H, GUO S M. The hot corrosion behavior of plasma sprayed zirconia coatings stabilized with yttria, ceria, and titania in sodium sulfate and vanadium oxide[J]. Materials and corrosion, 2015, 66(3): 270-277.

[14]GUO L, ZHANG C L, HE Q, et al. Corrosion products evolution and hot corrosion mechanisms of REPO4 (RE= Gd, Nd, La) in the presence of V2O5+Na2SO4 molten salt[J]. Journal of the European Ceramic Society, 2019, 39(4): 1496-1506.

[15]YAN Z, GUO L, LI Z, et al. Effects of laser glazing on CMAS corrosion behavior of Y2O3 stabilized ZrO2 thermal barrier coatings[J]. Corrosion science, 2019, 157(15): 450-461.

[16]SZKARADEK K K. Laser melted ZrO2-Y2O3 thermal barrier obtained by plasma spraying method[J]. Journal of alloys and compounds, 2010, 505(2): 516-522.

[17]GHASEMI R, SHOJA-RAZAVI R, MOZAFARINIA R. Laser glazing of plasma-sprayed nanostructured yttria stabilized zirconia thermal barrier coatings[J]. Ceramics international, 2013, 39(8): 9483-9490.

[18]AHMADI-PIDANI R, SHOJA-RAZAVI R, MOZAFAR-INIA R, et al. Improving the hot corrosion resistance of plasma sprayed ceria-yttria stabilized zirconia thermal barrier coatings by laser surface treatment[J]. Mater design, 2014, 57: 336-341.

[19]SOLEIMANIPOUR Z, BAGHSHAHI S, SHOJA-RAZAVI R, et al. Hot corrosion behavior of Al2O3 laser clad plasma sprayed YSZ thermal barrier coatings[J]. Ceramics international, 2016, 42(15): 17698-17705.

[20]FAN Z J, WANG K D, DONG X, et al. The role of the surface morphology and segmented cracks on the damage forms of laser re-melted thermal barrier coatings in presence of a molten salt (Na2SO4+V2O5)[J]. Corrosion science, 2017, 115: 56-67.

[21]YI P, MOSTAGHIMI J, PERSHIN L, et al. Effects of laser surface remelting on the molten salt corrosion resis-tance of yttria-stabilized zirconia coatings[J]. Ceramics international, 2018, 44(18): 22645-22655.

[22]GUO L, LI M Z, YE F X, Phase stability and thermal conductivity of RE2O3 (RE=La, Nd, Gd, Yb) and Yb2O3 co-doped Y2O3 stabilized ZrO2 ceramics[J]. Ceramics international, 2016, 42(6): 7360-7365.

[23]虞礼嘉, 梁文萍, 林浩, 等. 激光重熔YSZ热障涂层950 ℃的热腐蚀行为[J].中国腐蚀与防护学报, 2019, 39(1): 77-82.

YU Li-jia, LIANG Wen-ping, LIN Hao, et al. Evaluation of hot corrosion behavior of laser as-remelted YSZ thermal barrier coatings at 950 ℃[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(1): 77-82.

[24]LIU G Z, OUYANG J H, ZHOU Y, et al. Hot corrosion behavior of V2O5-coated Gd2Zr2O7 ceramic in air at 700~850 ℃[J]. Journal of the European Ceramic Society, 2009, 29(11): 2423-2427.

[25]GHASEMI R, SHOJA-RAZAVI R, MOZAFARINIA R, et al. The influence of laser treatment on hot corrosion behavior of plasma-sprayed nanostructured yttria stabilized zirconia thermal barrier coatings[J]. Journal of the European Ceramic Society, 2014 34(8): 2013-2021.

[26]BATISTA C, PORTINHA A, RIBEIRO R M, et al. Evaluation of laser-glazed plasma-sprayed thermal barrier coatings under high temperature exposure to molten salts[J]. Surface & coatings technology, 2006, 200(24): 6783-6791.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414