夏比冲击试验中测定的冲击吸收功缺乏明确的物理意义,不能作为表征金属材料实际抵抗冲击载荷能力的判据,但因试样的加工工艺简单,且试验时间短,试验数据对材料的组织结构、缺陷等敏感,夏比冲击试验成为评价金属材料冲击韧性应用最广泛的传统力学性能试验方法之一。

冲击试验主要以手动式为主,其操作过程为:将试样按顺序排列→放入低温装置中→设置低温装置温度→降温、保温→利用对中钳将试样放置在冲击试验机砧座上→手动控制试验机完成放锤冲击→记录冲击试验结果。传统手动式冲击试验有以下几个特点。

(1) 制冷方式多样化,不仅可以采用物理法,还可以采用机械法。前者选择乙醇、汽油、烷烃等有机溶剂为低温介质,干冰、液氮等为冷却剂,冷却剂挥发时吸收热量,从而达到冷却介质的效果,只要选择合适的介质与冷却剂,就可以达到最低-140℃的低温环境;后者一般采用无水乙醇为介质,利用压缩机原理来制冷,该方法调节方便、制冷迅速、温度稳定性好,但一般最低只能达到-80℃的低温环境。

(2) 试样数量灵活、尺寸规格多样化。手动式冲击试验也存在一些问题:① 虽然人工操作便捷、迅速,但实际操作中,不可避免地会发生人为因素导致部分试样无法严格按照标准程序进行试验的问题;② 从取出试样至完成冲击试验的整个过程中,试验时间会有偏差,在一定程度上会影响试验结果的稳定性;③ 对中钳放置在冲击支座间,两者会有间隙,采用人工放置试样的方式进行对中不太精确;④ 人工记录试验结果时,无法完全避免登记错误。

随着自动化、信息化、智能化技术的不断发展,近十几年来,冲击试验方法发展很快,自动化冲击试验机也越来越多地应用在钢厂、检测机构等领域。来自中国船舶重工集团公司第七二五研究所的徐魁龙、张聪毅等研究人员对目前市面上常见的两类自动化冲击试验机进行了对比,并分析其优缺点,测试了液化天然气(LNG)储罐用钢的冲击性能。

01 推杆式全自动冲击试验机

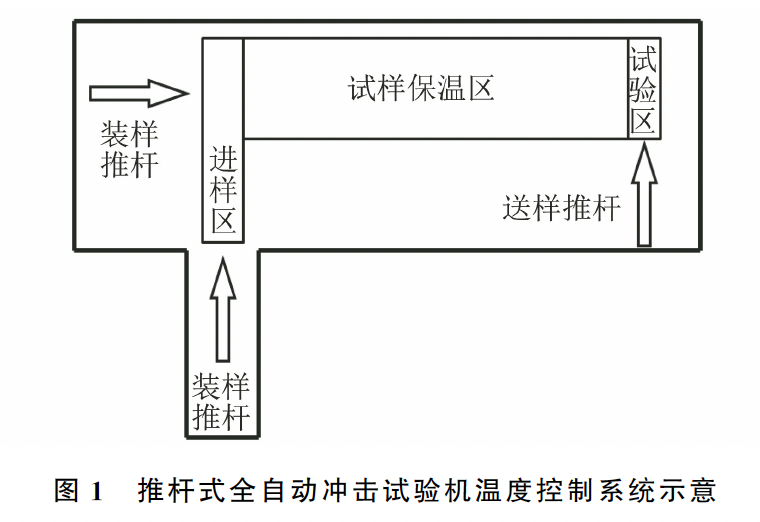

推杆式全自动冲击试验机的工作原理为:将试样装入可拆卸试样架上,试验机启动后,自动送样系统的气缸将试样架上的试样逐个推入低温装置内,待试样完成降温、保温后,由另外一组气缸将试样送至试验机砧座上,试验机自动完成放摆冲击,并记录试验结果。整个试验过程由微机发出指令,无需人员介入。

除了全程可自动化控制外,推杆式全自动冲击试验机的优势在于其冷却系统。该装置的低温室分为两半,中间夹层为试样空间,上下两层均由热传导较快的紫铜板制成,紫铜板中开蛇形管道,冷却剂通过蛇形管道时吸收热量,从而达到冷却低温室中试样的目的。这种结构设计可保证低温室中温度的稳定性,由于采用的冷却介质是空气,其不会在低温下凝固,因此能够获得较低的试验温度,采用合适的冷却剂最低可达到-180℃,配合液氮环境,能够满足绝大部分材料的低温冲击试验需求。

受结构设计与工作原理的制约,推杆式全自动冲击试验机在使用过程中也常会发生如下一些问题。

(1) 容易出现试样卡死现象。由于冷却系统内部湿度与环境湿度相同,如果空气湿度较大,特别是夏季阴雨天气,空气中的水蒸气在低温室中凝结到试样表面,容易出现试样黏连或者冻到低温室内腔上的问题,导致试样被卡死,从而影响试验的持续进行。

(2) 试验过程容易掉样。试验过程中,通过气缸将试样从低温室中送至试验机砧座上,为保证送样速度,避免送样时间过长而导致试验过程超过5s,需要将气缸调节到合适的压力。如果气缸压力不稳,或者调试好压力却更换了试验材料,又或者更换了试样尺寸,在送样过程中均容易出现掉样现象。

(3) 试样精确定位难度增大。推杆式自动送样系统采用端面定位的方式。一方面,按照GB/T 229—2020 《金属材料 夏比摆锤冲击试验方法》的要求,将冲击试样缺口对称面至试样端部距离的公差控制为±0.165mm,比手动送样的距离公差±0.42mm要严格很多;另一方面,如果试样端面上的毛刺、冲击试验机砧座上黏结的毛刺未被清除干净,都会影响到试样的定位精度。

(4) 试验效率较低。推杆式全自动冲击试验机的试验效率较低,这主要有两方面的原因:① 每次保温的冲击试样数量一般不会超过40件,低温室的空间尺寸较低温槽等冷却系统的容量要小很多;② 按照GB/T 229-2020标准的要求,如果采用气体方式进行冷却,试样在规定温度下的保温时间不低于30min,而液体介质中的保温时间只要大于5min即可。推杆式全自动冲击试验机温度控制系统如图1所示。

02 智能机器人全自动冲击试验机

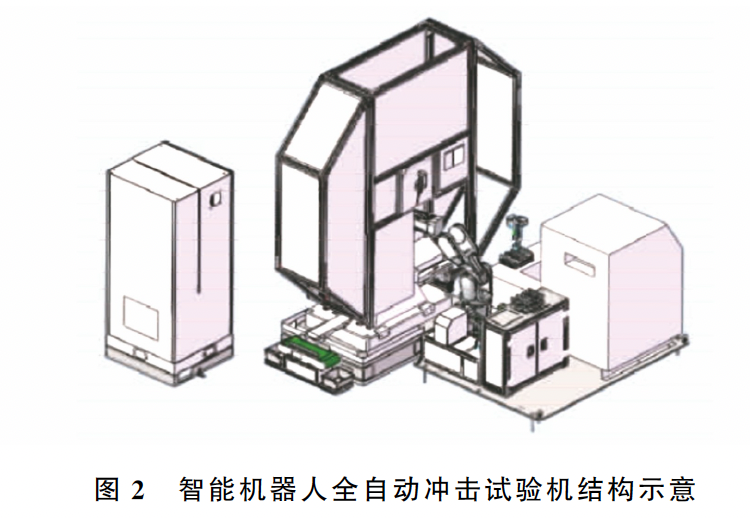

智能机器人全自动冲击试验机(见图2)是基于视觉定位与多轴机器人来完成试样的定位与送样的,可实现冲击试验全程无人值守。其工作原理为:机器人自动夹取料框,再将料框放入低温槽中进行冷却,完成冷却和保温后,通过机器人的视觉系统完成试样的定位、抓取与送样,直至试验机完成放摆冲击。

智能机器人全自动冲击试验机相比于其他冲击试验机有着明显的优势,具体如下所述。

(1) 试验效率高。机器人不会疲劳,也不会因为人员休息、就餐等而中断工作,只要摆放好试样,设定好程序,就可以连续作业直至所有试验完成,工作效率要远高于人工效率;另外,其低温装置一般为低温槽,每次保温试样的数量可以超过100件,也可以由一套系统控制几台低温槽,其试验效率可远高于推杆式全自动冲击试验机。

(2) 试验数据的离散性小。张华伟等的统计结果表明,智能机器人全自动冲击试验机得到的冲击吸收能量分布区间更窄,离散程度更小,数据分布比较集中。这是因为:① 基于机器人的视觉系统可实现试样的对中,能够保证试样在砧座上对中;② 工作中智能机器人不会疲劳,单个试样的冲击时间基本恒定,这保证了试验结果的稳定性与可靠性。

(3) 智能机器人送样可大幅减小操作人员的劳动强度,能够提高工作的安全性;另外,智能系统还可实现试验数据的自动采集与上传,避免人员记录数据与上传数据过程中出现错误。

目前,智能机器人全自动冲击试验机的冷却系统主要通过压缩机制冷乙醇来实现,为保证视觉机器人准确地完成冲击试样缺口的识别与对中,需要保证冷却介质的清澈和透明,一般试验温度不能低于-80℃。智能机器人全自动冲击试验机更适合应用于试样数量比较多、试验温度比较统一、温度要求不低于-80℃的钢厂中。

03 全自动冲击试验机在LNG储罐用钢上的应用试验

3.1 试验方法

高锰奥氏体钢具有价格低、低温稳定性好、热膨胀系数低、低周疲劳性能优良等优点,具有替代铝合金、不锈钢、9Ni钢等LNG储罐材料的潜力。其工作温度为室温(10~35℃)至-163℃,为保证使用的安全性,需要考察高锰奥氏体钢在使用温度下的低温冲击性能。以40mm厚的高锰奥氏体钢为对象,按照GB/T 229—2020标准加工规格(长×宽×高)为10mm×10mm×55mm的冲击试样,分别采用手动式冲击试验机与推杆式全自动冲击试验机进行冲击试验,并对数据进行统计分析。

3.2 试验结果与统计分析

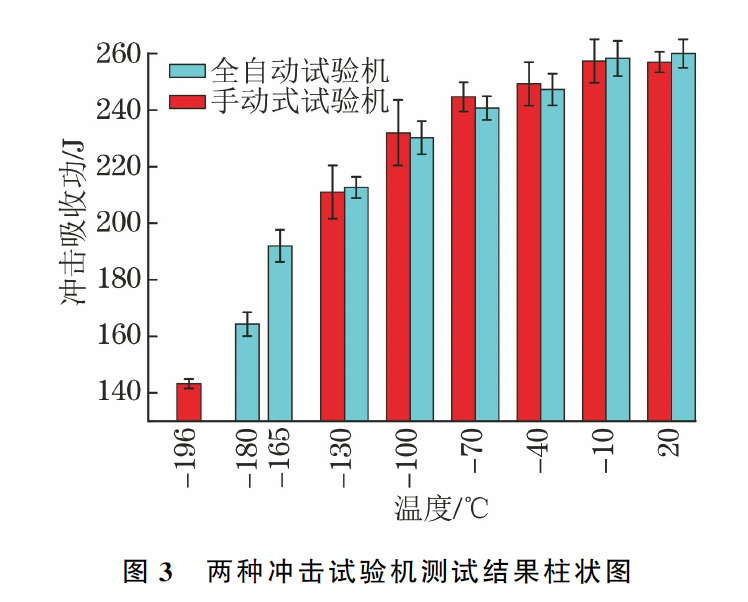

由于冷却方式不同,手动式冲击试验机可实现的最低温度为-140℃,较难实现温度为-196~-140℃(液氮浸泡);推杆式全自动冲击试验机可实现的最低温度为-180℃,较难实现温度为-196~-180℃,但-196℃(液氮浸泡)可通过手动送样实现。两种冲击试验机测试结果柱状图如图3所示。从测试结果可以得出以下结论。

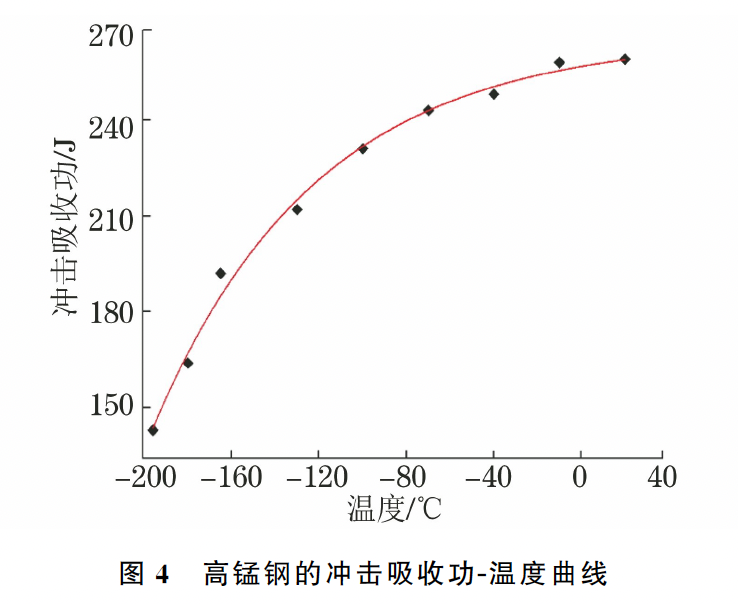

(1) 推杆式全自动试验机可以覆盖室温至-180℃的所有温度,配合手动式冲击试验机可实现-196℃的冲击试验,基本能够满足高于-196℃的冲击试验需求。对于LNG储罐用高锰钢,现有的试验方法完全能够满足-163℃的使用环境。将两种冲击方式相结合可实现LNG储罐用高锰钢在室温至-196℃的冲击试验,高锰钢的冲击吸收功-温度曲线如图4所示。

(2) 在试验前认真检验了冲击试样缺口对称面至试样端部距离的加工精度,均满足标准GB/T 229—2020对自动送样试验机的制备要求,且试验前认真打磨掉了试样端部的毛刺,保障了全自动冲击试验机试验过程中试样的对中性。由图3可知,在相同温度条件下,两种试验机的测试结果无明显差异,但手动式冲击试验机测试结果的离散性略高于全自动冲击试验机。因为人员的操作习惯不同、放置试样位置的偏差以及每次送样时间的不确定会影响手动式冲击试验结果。使用全自动冲击试验机可消除因为人员操作不稳定导致的偏差,降低冲击试验结果的离散性。

04 结语

推杆式和智能机器人全自动冲击试验机都具有明显的优点,但也有自身的局限性。虽然推杆式全自动冲击试验机的试验效率较低,但是最低温度可达-180℃。该试验机适用于材料的超低温冲击性能评价;智能机器人全自动冲击试验机的工作效率高,适用于批量大、温度适中的钢厂和第三方实验室。研究人员在材料研发过程中,将推杆式全自动冲击试验机与手动式冲击试验机配合使用,满足了绝大多数低温冲击试验的要求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414