B2-NiAl金属间化合物由于其高熔点和低密度,以及优良的抗氧化性能和导热性能,在航空涡轮机叶片、大型高温不锈钢锅炉防护等高温或极端温度环境中应用广泛[1],尤其在受到超高温载荷作用下的航空发动机关键零部件中,NiAl金属间化合物作为热障涂层(TBCs)的一种新型粘接层,具有很好的抗氧化性能和抗脱落性,从而可以提高航空发动机的服役寿命[2-3]。

近年来,对NiAl涂层的研究集中于热障涂层的抗氧化性能和抗腐蚀性能。YANG等[4]通过真空离子溅射方法获得了柱状晶体的 β-NiAl涂层,研究了1000 ℃下涂层的氧化行为,发现柱状微晶对涂层的初始氧化有较大的影响,但对最终的氧化层厚度没有明显影响。ZHANG等[5]采用电泳沉积法和热压成形方法在 γ-TiAl基体上制备了 B2-NiAl涂层,发现在900 ℃下,NiAl涂层表面会形成少量的α-Al2O3氧化膜,从而达到抗氧化的目的。SAEEDI等[6]通过机械研磨和高速燃料系统制备了Ni-5%Al涂层,研究了该涂层与常规 NiAl涂层的显微硬度和氧化速率,发现新涂层的氧化速率常数低于常规涂层,但该涂层具有较高的硬度。王楠[7]对采用超音速电弧喷涂技术制备的NiAl涂层进行了耐NaCl溶液腐蚀性能研究,发现该涂层具有Ni的耐腐蚀性能以及Al的钝化性能,涂层的自封闭性是涂层抗腐蚀能力增强的主要原因。BAI等[8]采用高速氧燃料热喷涂技术在不锈钢生物燃料锅炉上制备了防止氯腐蚀的 β-NiAl涂层,研究了HCl合成气体对涂层的腐蚀过程及腐蚀机理,并发现在 700 ℃下,样品边缘处的涂层与基体由于氧化,形成了氧化铝薄膜。虽然以上对 NiAl涂层的抗氧化性能和抗腐蚀性能进行了较为系统的研究,并且从工艺或者制备的角度去分析了涂层的抗氧化性能,但并未对涂层在高温下的抗氧化机理进行分析,也没有提出提升涂层性能的新方法。

NiAl涂层虽然具有良好的抗氧化性能,但为了获得性能更良好的涂层,通常采用元素掺杂的方法来改善其性能。李铁藩等[9]采用复合电沉积和扩散渗铝技术得到了含有少量Y2O3的β-NiAl新型涂层,发现在1100 ℃下涂层的氧化速率会降低,对氧化膜的抗剥落能力有较大的提升,且 Y2O3能够在氧化过程中有效地抑制涂层的退化。李惠[10]利用等离子喷涂技术制备了 Cr3C2-NiCr/NiAl复合涂层材料,通过摩擦磨损试验机在不同温度下对复合涂层进行摩擦磨损试验。发现在室温下磨损机制以磨粒磨损为主,磨损比较小;在高温下,磨损以氧化磨损和粘着磨损为主。TAWANCY[11]研究了 Hf、Ti和 α-Cr掺杂 β-NiAl涂层的抗氧化性能以及涂层对基体粘附性的影响,发现Hf对Al2O3的形成有一定的抑制作用;Ti和α-Cr对涂层表面影响较大,从而降低了涂层的抗氧化性能。以上文献对 NiAl涂层的抗氧化性能和抗腐蚀性能进行了较为系统的研究,并且从元素掺杂的角度对NiAl涂层的抗氧化性能进行改善和优化,但由于长度尺度和试验条件的限制,难以从机理上去解释NiAl涂层的失效机理及其他性能,不能达到对NiAl涂层改进的目的。因此,需要寻找一种方法或者途径对 NiAl涂层在高温下的失效过程及失效机理进行研究。

对于NiAl涂层材料来说,一般的涂层厚度为微米或者纳米级别,且涂层通常在高温、强冲击作用下使用,仅仅采用实验方法来研究涂层的失效过程和微观变形机理有一定难度,分子动力学方法则可以弥补该不足[12]。沙宪伟等[13-14]采用分子动力学方法研究了不同温度下B2-NiAl的表面能,及其形核和生长的微观机理,发现加热是诱发马氏体相变的主要原因,B2-NiAl在高温下会转化为Fct结构L10相的马氏体。GUO等[15]采用分子动力学方法模拟了 B2-NiAl裂纹尖端的低温变形机制,当存在足够高的应力集中时,在[100]晶向的裂纹尖端附近形成马氏体层状结构,但是在[110]裂纹方向的裂纹尖端没有发生马氏体相变,发生相变的原因是应力使原子层的相对位移发生了变化。EVTEEV等[16]采用分子动力学方法模拟了NiAl 合金的熔化过程,发现初始 NiAl合金结构为B2-NiAl,体系的形成热为-0.08 eV/atom,随着温度的升高,在温度为1500 K时熔化,结构转化为非晶态,对应的形成热为-0.34 eV/atom。BARAS等[17]利用分子动力学模拟了不同晶向NiAl纳米晶体的生长过程和机理,发现在[101]取向,NiAl以晶粒倾斜的形式结晶,NiAl在生长过程中会伴随着位错形核现象。CUI等[18]构建了 Pt掺杂 B2-NiAl涂层的原子间势函数,并采用分子动力学方法研究了Pt在B2-NiAl的占位以及Pt浓度对NiAl涂层性能的影响,发现Pt在B2-NiAl中更容易占据Ni的位置,当Pt原子数分数达到20%时,形成了B2-NiAl和α-Al2Pt双相结构,这种结构对B2-NiAl有一定的促进作用。

以上这些研究主要集中于采用分子动力学方法模拟B2-NiAl涂层的形成和相变过程,对B2-NiAl涂层的形成和相变机理进行了探索,但 NiAl作为高温涂层材料,服役环境温度通常在 600 ℃以上,并且B2-NiAl涂层在高温下因应力集中而萌发微裂纹和微孔洞[19-20],微裂纹的形成会对涂层的力学性能造成极大的影响,甚至会造成涂层的断裂失效。因此,本文采用分子动力学方法研究 B2-NiAl涂层在温度为600 ℃下的拉伸失效过程及其微观机理,通过预设裂纹和孔洞研究微缺陷对涂层力学性能及其失效过程和失效机理的影响,以期为NiAl涂层的制备和防护提供一定的理论参考。

1 分子动力学模型及方法

1.1 分子动力学模型

为了研究微缺陷对单晶B2-NiAl涂层在高温和高速拉伸载荷下的变形过程及其塑性变形机理的影响,完美B2-NiAl涂层(Sample 1)、含中心对称微裂纹涂层(Sample 2)、含有中心微裂纹与单微孔洞涂层(Sample 3)和含有中心微裂纹与双微孔洞涂层(Sample 4)的分子动力学模型如图1所示。B2-NiAl涂层的单胞结构为类体心立方结构(BCC)[21],晶格参数为a=b=c=0.288 nm,α、β和γ为90°。图1a为不含缺陷的单晶B2-NiAl模型,x-y平面为表面平面,其长度为34.56 nm×23.04 nm,板厚度为1.73 nm,超过势函数截断半径的两倍,x、y、z分别为 B2-NiAl涂层的[100]、[010]和[001]晶向。B2-NiAl涂层通常在高温下使用,由于基体受到高温作用使涂层出现微裂纹[22],为了研究微裂纹对涂层变形及机理的影响,采用关闭原子间势函数的方法,在模型中心预设了一条长度为 3.456 nm的裂纹,裂纹长度为总宽度的1/10[23],如图1b所示。当存在微裂纹时,利用在裂纹边界预制孔洞的方法可以抑制裂纹的扩展[24-25],由于原子之间的相互作用,孔洞直径应大于分子模拟势函数的截断半径,故在裂纹边缘设置半径为0.432 nm的孔洞[24],其单孔洞和双孔洞如图1c和图1d所示。所有模型在z向边界设置3倍晶格常数厚度的边界层以用于加载,边界层原子设置为刚性原子。

图1 含有微缺陷单晶B2-NiAl涂层的分子动力学模型

Fig.1 MD models of single crystal B2-NiAl coating with micro defects, x, y and z are respectively [100],[010]and [001]crystallographic orientation: (a) perfect model of B2-NiAl coating; (b) model with center crack;(c) model with center crack and void; (d) model with center crack and double voids

1.2 分子动力学方法

为了描述单晶B2-NiAl涂层在高温高冲击下体系内原子间的相互作用,采用PUN等[26]发展的嵌入原子势(EAM),其基本形式为:

式中:U为体系总能量,主要分为嵌入能(式(1)中 Fi(ρi))和对势项两部分;ρi为除第 i个原子以外的所有其他原子的核外电子在第i个原子处产生的电子云密度之和;rij为第i个原子与第j个原子之间的距离;ρi(rij)为拟合的电子密度的分布函数。该势函数已经成功地应用在高温下B2-NiAl涂层力学性能和抗氧化性能的计算模拟中,取得了比较准确的计算结果[27]。考虑到原子之间的力为相互作用力,原子的平均应力通过 Virial理论[28]对所有原子势能的体积平均得到,其表达式为:

式中:i和j为体系内的原子;N为原子数目;V为体系的体积;mi与vi分别为第i个原子的质量和速度;σ12为体系的平均应力,1和2分别表示应力张量的方向,该应力主要由两部分构成,分别是速度项和位移项,速度项表示动能对原子的贡献项,位移项表示力对原子的贡献项,它表示除了原子i以外的原子对原子i产生的作用力。

描述原子坐标轨迹的牛顿运动方程采用 Verletvelocity方法[29]进行求解,整个模拟分为两部分进行,首先在NVE系综下对模型充分弛豫,使结构达到能量最小构型。在弛豫完成后,整个模拟过程在 NVT系综下进行,采用Nose/Hoover热浴[30]使体系内温度保持在900 K高温下,将上下边界设定为加载边界,每100 步输出原子坐标、温度、势能和动能等信息。通过键对分析技术(CAN)和中心对称参数法(CSP)表征原子内部结构的变化[31],通过计算加载过程中的径向分布函数(RDF)[32]来表征B2-NiAl涂层的成分变化。模拟通过LAMMPS开源软件编程进行计算,采用OVITO后处理软件进行可视化分析[33]。

2 结果与分析

2.1 微缺陷对单晶B2-NiAl涂层力学性能的影响

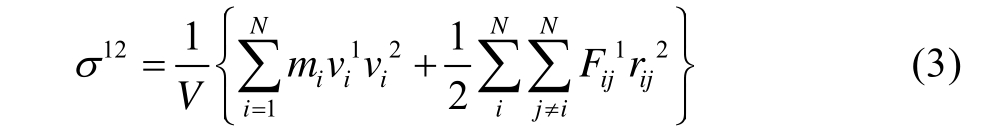

高温条件下B2-NiAl涂层的力学性能与拉伸过程中的应力-应变曲线相关,为了研究微缺陷对B2-NiAl涂层力学性能的影响,算得不同样本(Sample 1—4)的应力-应变曲线、屈服应力、应变以及弹性模量等力学参数,如图2所示。从应力-应变曲线(图2a)可以看出,在初始时刻,B2-NiAl涂层模型的初始应力不为零。这是由于NiAl涂层在温度为900 K的高温下,原子具有热振动性,使加载前的涂层内部具有能量,从而出现应力不为零的现象。这与郭宇等[34]研究FCC铜金属在高温下的力学性能的结果相符合。随着加载的进行,B2-NiAl涂层的失效过程可以分为弹性阶段和塑性阶段(屈服阶段和断裂失效阶段)。在弹性阶段,四种样本模型的应力应变曲线都呈现出振荡性,这也是由于高温导致B2-NiAl涂层中原子发生振动,从而表现出应力的不稳定性。在塑性阶段,材料随着加载的进行,发生屈服,材料屈服后应力大幅下降至最低点,最终在0附近波动,屈服后,所有模型都出现了“应变强化”现象。模型1和2屈服持续时间较短,应力达到屈服点后便直接快速下降;引入孔洞后,模型3和4的屈服过程时间增加,从而提升了材料的塑性能力。

图2 不同样本模型下的力学性能

Fig.2 Mechanical properties of different models:(a) stress-strain curve; (b) parameters of yield stress and strain, and elasticity modulus

为了进一步分析微缺陷对B2-NiAl涂层在高温高速拉伸载荷作用下力学参数的影响,4种模型的屈服应力、应变及弹性模量等力学参数如图2b所示。随着缺陷的增加,材料的屈服应力明显下降,弹性模量也有所降低,从而使材料的强度降低,但屈服应变逐渐减小。在外加载荷的作用下,含有裂纹和双孔洞的样本由于局部应力集中,会更快达到屈服点,完美样本由于不存在应力集中,发生屈服的时间会向后推迟。

2.2 微缺陷对单晶B2-NiAl涂层变形过程及塑性变形机理的影响

为了研究B2-NiAl涂层在高温高速拉伸载荷作用下的变形失效过程和塑性变形机理,采用CNA分析技术对涂层在拉伸过程中的原子构型进行着色表征。无缺陷B2-NiAl涂层模型在拉伸载荷作用下对应不同应变(ε=0.044、0.087、0.103、0.109、0.123、0.125)时的微观原子构型如图3所示。对材料进行加载,当应变ε=0.044时,在模型边界处发生颈缩现象,模型内部出现大量的点缺陷,如图3a所示。这是由于应力随着加载的进行而增加,导致涂层出现“颈缩”和大量的点缺陷,但此时涂层内部还未出现位错发射,对应的应力-应变曲线处于弹性阶段。继续加载,应力继续随着应变的增加而增大,当应变ε=0.087时,模型表面的点缺陷数量快速增加,并开始产生位错形核和发射现象,在边界和体系内部出现少量的面心立方结构,这些结构分布比较均匀,如图3b所示。这是由于在高温和高速载荷作用下会使体系内位错形核和发射,从而使原子重新堆垛成面心立方结构。随着外加载荷的继续增加,当应变ε=0.103时,在边界局部区域出现位错塞积,导致应力集中,从而使边界处形成沿[100]方向的裂口和孔洞,如图3c所示。继续加载,当应变ε=0.109时,边界处的初始裂纹继续扩展,孔洞也继续长大,裂纹和孔洞贯穿,形成更长的裂纹。随着加载的继续进行,在裂纹前端不断地有新的孔洞形成,孔洞和裂纹继续长大并贯穿,但此时裂纹沿着[111]方向不断扩展延伸,当模型出现断裂时,会释放大量的应力,从而导致断口以上的结构恢复成BCC结构,如图3e和图3f所示。

图3 模型1(无缺陷B2-NiAl)在单轴拉伸载荷作用下变形及失效过程的微观原子构型图

Fig.3 Micro atomic configurations of deformation and failure process of model 1 (perfect B2-NiAl coating) under uniaxial tensile load

需要注意的是,裂尖附近的位错塞积比较密集,从而使裂纹尖端出现应力集中并出现大面积的 FCC相变区,使得模型体系的内能量得以释放。同时,在模型的另一边界处,由于应力集中,也开始出现裂纹,最终与从右边扩展的裂纹相遇而贯通,从而导致材料的断裂失效。因此,模型1的失效过程和机理可以归结为:涂层由于载荷作用,体系内发生大量的位错,但由于边界处为固定约束,在边界处因位错塞积而导致应力集中,从而形成微裂纹,但裂纹并不会一直沿着微裂纹方向扩展,而是在裂纹尖端附近形成应力集中,从而形成微孔洞。微孔洞和微裂纹随着应力的增加而长大和扩展,最后贯通形成新裂纹,但此时裂纹的扩展方向主要沿着[111]滑移方向,当应变达到0.123时,主裂纹附近区域发生大面积的相变现象,从而使主裂纹附近的应力下降。而左侧边界附近由于位错塞积导致应力集中,形成新的微裂纹,微裂纹继续扩展并与主裂纹贯穿,导致材料发生断裂失效。对于完美结构的B2-NiAl涂层,在拉伸载荷作用下,主要受到位错和相变等因素的影响。

为了研究微裂纹对B2-NiAl涂层在高温高速拉伸载荷作用下变形失效过程和塑性变形机理的影响,获得中心微裂纹缺陷的B2-NiAl涂层模型在不同应变下(ε=0.008、0.044、0.052、0.061、0.078、0.085)的裂纹扩展过程,如图4所示。初始拉伸后,当应变ε=0.008时,由于应变较小,使得裂纹没有扩展,但裂纹尖端附近出现无序原子,在完美晶体结构部分出现点缺陷,如图4a所示。这是由于高温导致原子运动加剧,裂纹尖端键合力较小,有序原子在此情况下更易转变为无序原子。随着应变的增加,中心裂纹在此时由于应力较小并未发生扩展,但是在拉伸方向([010])的加载使裂纹尖端发生钝化,且在裂纹尖端处出现少量绿色的FCC结构原子,发生BCC转变为FCC的相变现象,如图4b所示。相比完美模型,模型2由于裂纹尖端处的应力集中,导致在裂纹尖端处提前出现相变现象,从而影响了应力-应变曲线。随着拉伸过程的进行,如图4c所示,裂纹尖端处发生位错塞积,在裂纹尖端附近应力集中,此时裂纹长度未明显改变,裂纹的钝化现象更加明显,但并未立即扩展。继续加载,当裂尖处应力值达到裂纹扩展所需的应力值时,裂纹开始沿着<100>方向扩展,此时在裂尖附近可以看到明显的位错发射和塞积,位错沿着<111>方向发射,材料展现出塑性,如图4d所示。这是由于在样本B2-NiAl的滑移面上,裂纹前端剪切带内的相变区域变长变宽,从而导致裂尖附近产生大量塑性变形。继续加载,裂纹沿着<100>方向快速扩展,断裂后体系内的应力值也快速下降,如图4e所示,但此时模型在左侧并没有完全断裂,未断裂的结构由于应力集中出现了孔洞。继续加载到应变ε=0.087时,孔洞逐渐演化长大,最终与主裂纹贯通,导致材料断裂失效,如图4f所示。对比完美无缺陷B2-NiAl,引入中心对称微裂纹后,涂层在ε=0.085时已经发生断裂,断裂时的应变减小,这是由于微裂纹缺陷的存在使得涂层在裂纹尖端附近应力集中,从而造成了涂层的快速失效。

在裂纹扩展的整个过程中,应力值始终集中在裂尖位置。在应力值达到裂纹扩展所需的临界应力值时,裂纹快速扩展,直至材料断裂。裂纹面平整光滑,这说明裂纹以脆性解理的方式扩展。相比完美构型的NiAl涂层,含有裂纹后的扩展主要以预制裂纹为主导作用,而位错和相变的因素起次要作用。整个裂纹扩展机理主要是:由于裂纹尖端附近出现位错塞积,导致应力集中,进而在裂纹附近出现微孔洞,微孔洞长大并与主裂纹的扩展相遇而贯通,从而形成新的主裂纹,最终重复这个过程而导致材料失效。值得注意的是,当材料屈服后,裂纹尖端附近出现了大面积的塑性区。这是由于材料为BCC结构,所以进入塑性阶段后,在<111>方向有大面积的位错发射和塞积。这与HEALY等[35]研究BCC单晶铁在高速拉伸下的相变机理相符合。

为了研究孔洞和裂纹双缺陷对B2-NiAl涂层在高温高速拉伸载荷作用下变形失效过程和塑性变形机理的影响,获得含有单孔洞和中心微裂纹缺陷B2-NiAl涂层模型的缺陷演化过程,如图5所示。在弛豫结束后,B2-NiAl中产生了大量的无序结构,形成了许多点缺陷。这是因为原子在较低温度下具有较小的振荡,这导致晶体材料具有更稳定的晶体结构,而在高温下,原子的运动在其平衡位置附近相对较快,更易形成无序原子。在ε=0.049之前,裂纹并没有扩展,而是沿着拉伸方向变宽,在裂纹尖端发生钝化,孔洞也逐渐长大,如图5a所示。这是由于此时加载时间较短,薄膜内应力未达到裂纹起裂的应力值。随着应变增大,当应变ε=0.062时,应力达到初始屈服所需要的大小,材料发生屈服,孔洞边缘产生了应力集中现象,所以在孔洞边缘产生了裂尖,裂纹沿着[100]方向起裂,如图5b所示。但是由于孔洞的存在使材料具有了一定的塑性,所以材料经历了一段塑性变形阶段。当应变ε增加到0.069时,应力-应变曲线出现了二次屈服现象。这是因为随着应变的增加,裂尖前端有一小部分区域由于发射和塞积,产生了应力集中现象,应力集中使材料原子键断裂而形成了一个微孔洞,最后裂纹与微孔洞贯穿形成一个新裂纹。

图4 模型2(含有中心裂纹缺陷B2-NiAl涂层)在单轴拉伸载荷作用下变形及失效过程的微观原子构型图

Fig.4 Micro atomic configurations of deformation and failure process of model 2(B2-NiAl coating with a center crack) under uniaxial tensile load

当应变达到0.073时,主裂纹右端裂尖附近出现了大面积的位错塞积和相变,此时应力还未达到微裂纹和微孔洞形成的条件,但在主裂纹左端的裂尖开始扩展,并且在主裂纹前端出现了一个应力集中区域,应力集中使得位错塞积区出现了微孔洞,微孔洞和主裂纹在载荷作用下继续长大和扩展,并贯穿,如图5d所示。继续加载,当ε=0.079时,在裂尖附近产生大量的FCC结构,这是因为B2-NiAl在应力诱导下,裂尖发生了相变,生成了FCC结构的L01相NiAl,这与曹莉霞等[36]研究应力诱发NiAl相变的结果相符合。随着应变的继续增加,裂纹逐渐扩展,最后B2-NiAl沿着[100]方向断裂,但裂纹的扩展过程一直遵循着一个规律,即在裂尖前端产生应力集中区域,并在该区域中形成微孔洞,最后微孔洞生长与原裂纹扩展,长大的孔洞和裂纹贯穿形成新裂纹,最终导致裂纹不断沿着[100]方向扩展,直至失效。然而,虽然模型3和模型2的失效过程和机理差不多,但引入孔洞之后,材料在屈服时,由于孔洞的存在使得应力集中现象减弱,涂层的断裂应变显著增加(模型 2在ε=0.078时已经快完全断裂,模型3在 0.079时裂纹并未完全扩展到端部),孔洞的引入有效地提高了含有微裂纹涂层的塑性,这可能是由于孔洞减弱了裂纹尖端的应力集中。

图5 模型3(含有单孔洞和中心裂纹缺陷B2-NiAl涂层)在单轴拉伸载荷作用下变形及失效过程的微观原子构型图

Fig.5 Micro atomic configurations of deformation and failure process of model 3(B2-NiAl coating with an void and a center crack) under uniaxial tensile load

图6是含有双孔洞和中心微裂纹缺陷的B2-NiAl涂层模型缺陷演化过程中对应的原子构型图。当应变达到0.042时,体系内由于拉伸载荷作用而具有内应力并出现密集的点缺陷,特别是在微裂纹和微孔洞附近聚集;由于应力还未达到使裂纹起裂的临界值,裂纹并没有沿着[100]方向扩展,只是沿着加载方向逐渐扩展,但由于预制了双孔洞,在加载方向的扩展距离比较均匀,裂纹尖端不再有明显的钝化现象,如图6a所示。随着应变增加到0.046时,裂纹并没有从右端开始起裂,而是在裂纹左端的孔洞边缘产生应力集中,并在[100]方向形成了裂尖,裂纹沿着加载方向扩展,如图6b所示。由于孔洞的存在使材料具有了一定的塑性,当材料发生二次屈服时,又出现了一次应力集中现象,这次应力集中出现在裂纹右端孔洞的边缘,使得裂纹右段也产生了裂尖,如图6c所示。当应变达到0.062时,材料出现二次屈服现象,这次屈服是因为右端孔洞前方出现了一片应力集中区域,并且在这个区域中形成了一个微孔洞,微孔洞随应变增加而长大,最后与裂纹贯穿形成新裂纹,如图6d所示。当应变达到0.069时,裂纹沿着[100]方向开始向两侧扩展,裂纹尖端附近出现了大量的位错塞积,位错塞积区内的应力比较集中,从而导致在其内部出现了原子重新堆垛,形成了新的FCC结构,如图6e所示。当应变加载到0.087时,裂纹右侧部分已经扩展到边界,但左侧部分仍然还有少量区域未发生断裂,如图6f所示。

图6 模型4(含有双孔洞和中心裂纹缺陷B2-NiAl涂层)在单轴拉伸载荷作用下变形及失效过程的微观原子构型图

Fig.6 Micro atomic configurations of deformation and failure process of model 4(B2-NiAl coating with two voids and a center crack) under uniaxial tensile load

2.3 微缺陷对单晶B2-NiAl涂层结构的影响

纳米涂层在高温高速载荷下的失效过程和失效机理与涂层内部的结构变化有较大的关系[37],因此,需要采用径向分布函数分析微缺陷对涂层内部结构变化的影响。单轴拉伸载荷作用下,B2-NiAl在不同应变下的径向分布曲线如图7所示。从图7a可以看出,完美结构的晶体主要有6个明显的特征峰:第1、2、3、6峰比较尖锐,说明具有短程有序和长程有序性,此代表着完美BCC结构的原子;第4、5峰出现分叉,说明第 4、5峰具有无序性,此代表着排列为无序的原子。随着应变的增加,第1峰的高度增加,变锐,这说明随着应变的增加,原子的配位数也随即增大,短程有序性增强;但其他峰的高度降低,变平缓,配位数减小,长程无序性增加,这是由于体系内部位错塞积和应力集中所造成的。当模型引入微裂纹后,RDF中出现了第7峰,该峰随着应变的增加而变锐、变高,短程有序性增加,并且第1—6峰都随着应变的增加而变锐、变高,晶体结构的有序性增加,如图7b是在拉伸过程中,由于裂纹的存在使得应力集中只存在于裂纹尖端附近,相比完美模型,并没有在体系内部形成大面积的位错塞积。模型在引入孔洞后,对第 1—6峰的影响与引入裂纹的结果相似,但对第7峰的影响更剧烈,随着应变的增加,第7峰峰值变高、变锐,说明孔洞引入后对短程有序性影响比较明显。

图7 在单轴拉伸载荷作用下B2-NiAl在不同应变下的径向分布曲线

Fig.7 RDF of B2-NiAl coating under uniaxial tensile load in different strain: (a) sample 1; (b) sample 2; (c) sample 3; (d) sample 4

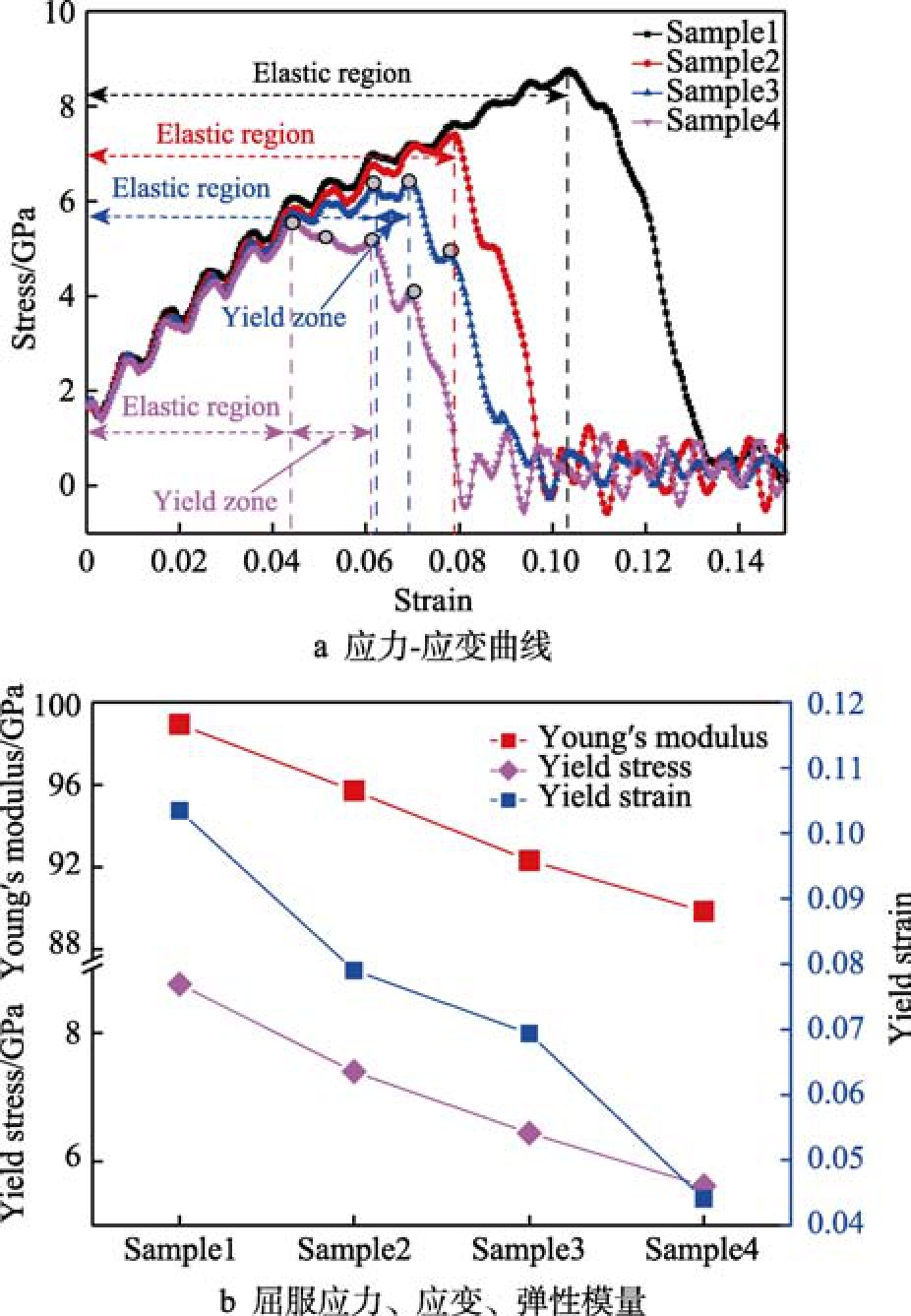

在拉伸载荷作用下,位错的运动和塞积会形成新结构。图8是在单轴拉伸载荷作用下含有裂纹的B2-NiAl在 ε=0.078时的原子构型图。当模型应变 ε达到0.078时,裂纹尖端附近的原子重新堆垛形成了面心立方结构的L01相NiAl,晶体结构发生相变,从而对裂纹扩展和材料的断裂产生影响。为了进一步分析相变的形成原因和机理,获得单轴拉伸载荷作用下含有裂纹B2-NiAl在相变前后的原子应力云图,如图9所示。对比相变前后的应力云图和相变图可以发现,裂纹尖端处应力集中是裂纹尖端发生 BCC结构到FCC结构相变的根本原因,应力集中导致BCC结构高度畸变,原子重新排列成 FCC结构,并造成应力下降,这与文献[31]的结论符合良好。

图8 单轴拉伸载荷作用下含有裂纹的B2-NiAl在ε=0.078时的原子构型图

Fig.8 Atomic configurations of deformation and failure process of B2-NiAl coating with cracks under uniaxial tensile load at ε=0.078

图9 单轴拉伸载荷作用下含有裂纹B2-NiAl在相变前后的原子应力云图

Fig.9 Atomic stress nephogram of phase tranmision of B2-NiAl coating with cracks under uniaxial tensile load: (a) before transition; (b) after transition

3 结论

1)B2-NiAl高温涂层在拉伸载荷下以脆性解理方式失效,其应力-应变曲线具有高强度、低塑性的特性。模型引入裂纹后,材料的强度会明显降低,但对材料的塑性没有明显的影响,材料仍然以脆性解理的方式扩展失效。增加孔洞后,材料的塑性会有明显的提高,但强度会降低,涂层在拉伸过程中出现了明显的“二次屈服”现象。

2)B2-NiAl高温涂层在拉伸载荷下的失效形式主要受到位错和相变因素的影响,裂纹在边界处沿着[111]方向扩展。模型引入裂纹后,涂层的失效形式主要受到裂纹的影响,裂纹主要沿着[100]方向扩展,位错和相变起次要作用。孔洞的引入有助于提高含有裂纹的B2-NiAl涂层的塑性,但并不会改变最终的失效形式。

3)位错塞积是造成应力集中的主要原因,而应力集中则会导致微裂纹和微孔洞的形成。位错塞积使涂层材料的晶体结构发生相变,相变后会使涂层的应力下降。涂层材料出现微裂纹时,可以引入孔洞来减小裂纹尖端处的应力集中,从而提升材料塑性,该方法可以为涂层的制备和防护提供一定的理论参考。

参考文献:

[1]MAI Q X, DANIELS R D, HARPALANI H B. Structural changes induced by heating in electroless nickel-phosphorus alloys[J]. Thin solid films, 1988, l66(1-2): 235-247.

[2]吴锦杨。 自愈合热障涂层的制备和研究[D]. 武汉: 华中科技大学, 2012.WU Jin-yang. Preparation and study of self-healing thermal barrier coatings[D]. Wuhan: Huazhong University of Science and Technology, 2012.

[3]吴波。 NiAl薄膜沉积及其退火热处理的分子动力学模拟[M]. 南京: 南京工业大学, 2016.WU Bo. Molecular dynamics simulation of NiAl film deposition and annealing heat treatment[M]. Nanjing:Nanjing Tech University, 2016.

[4]YANG S L, WANG F H, SUN Z M, et al. Influence of columnar microstructure of a sputtered NiAl coating on its oxidation behavior at 1000 ℃[J]. Intermetallics, 2002,10: 467-471.

[5]ZHANG H, PENG X, WANG F. Fabrication of an oxidation-resistant β-NiAl coating on γ-TiAl[J]. Surface &coatings technology, 2012, 206: 2454-2458.

[6]SAEEDI B, SABOUR R A A, GHOLAMI G H. A study on nanostructured in-situ oxide dispersed NiAl coating and its high temperature oxidation behavior[J]. Surface &coatings technology, 2015, 276: 704-713.

[7]王楠, 周勇。 超音速电弧喷涂 NiAl复合涂层的电化学行为研究[J]. 表面技术, 2017, 46(2): 184-188.WANG Nan, ZHOU Yong. Electrochemical behavior of NiAl composite coating by supersonic arc spraying[J].Surface technology, 2017, 46(2): 184-188.

[8]BAI M, REDDY L, HUSSAIN T. Experimental and thermodynamic investigations on the chlorine-induced corrosion of HVOF thermal sprayed NiAl coatings and 304 stainless steels at 700 ℃[J]. Corrosion science, 2018,135: 147-157.

[9]李铁藩, 马信清。 Y2O3质点对 β-NiAl涂层抗氧化性能的影响[J]. 中国稀土学报, 1991, 9(3): 229-233.LI Tie-fan, MA Xin-qing. Influnce of Y2O3 doping on β-NiAl coating in inoxidizability[J]. Journal of rare earths, 1991, 9(3): 229-233.

[10]李惠, 焦雷, 陆鹏程, 等。 CuCo2Be 合金表面等离子喷涂 Cr3C2-NiCr/NiAl 复合涂层不同温度下的摩擦磨损特性[J]. 稀有金属材料与工程, 2018, 47(2): 588-593.LI Hui, JIAO Lei, LU Peng-cheng, et al. Friction and wear properties of plasma sprayed Cr3C2-NiCr/NiAl composite coating on CuCo2Be alloy at different temperatures[J]. Rare metal materials and engineering, 2018,47(2): 588-593.

[11]TAWANCY H M. Infuence of superalloy substrate composition on the oxidation resistance of β-NiAl diffusion coating[J]. Metallography, microstructure, and analysis,2018, 7(1): 65-76.

[12]朱志雄, 张鸿, 刘超峰, 等。 Ni-Al 合金凝固过程的分子动力学模拟[J]. 中国有色金属学报, 2009, 19(8):1409-1416.ZHU Zhi-xiong, ZHANG Hong, LIU Chao-feng, et al.Molecular dynamics simulation for solidification process of Ni-Al alloys[J]. The Chinese journal of nonferrous metals, 2009, 19(8): 1409-1416.

[13]沙宪伟, 张修睦, 陈魁英, 等。 NiAl表面能的分子动力学计算[J]. 金属学报, 1996, 32(11): 1184-1188.SHA Xian-wei, ZHANG Xiu-mu, CHEN Kui-ying, et al.Surface energy of NiAl alloy calculated by molecular dynamics simulation[J]. Acta metallurgica sinica, 1996,32(11): 1184-1188.

[14]沙宪伟, 张修睦, 陈魁英, 等。 NiAl热诱发马氏体相变的分子动力学模拟[J]. 金属学报, 1996, 32(7): 685-694.SHA Xian-wei, ZHANG Xiu-mu, CHEN Kui-ying, et al.Molecular dynamics simulation of thermally induced martensitic transformations in NiAl[J]. Acta metallurgica sinica, 1996, 32(7): 685-694.

[15]GUO Ya-fang, WANG Yue-sheng, WU Wen-ping, et al.Atomistic simulation of martensitic phase transformation at the crack tip in B2NiAl[J]. Acta materialia, 2007, 55:3891-3897.

[16]EVTEEV A V, LEVCHENKO E V, RILEY D P, et al.Reaction of a Ni-coated Al-nanoparticle to form B2NiAl:A molecular dynamics study[J]. Philosophical magazine letters, 2009, 89(12): 815-830.

[17]BARAS F, POLITANO O. Epitaxial growth of the intermetallic compound NiAl on low-index Ni surfaces in Ni/Al reactive multilayer nanofoils[J]. Acta materialia,2018, 148: 133-146.

[18]CUI Yuan-yuan, CHEN Hong-fei, YANG Guang, et al.Molecular dynamics simulations of lattice site preference and phase separation in B2NiAl with Pt addition[J]. Journal of alloys and compounds, 2018, 740: 863-869.

[19]MAUREL V, R?MY L, HARVEY M, et al. The respective roles of thermally grown oxide roughness and NiAl coating anisotropy in oxide spallation[J]. Surface & coatings technology, 2013, 215: 52-61.

[20]DING J, LI F X, KANG K J. Effects of material creep on displacement instability in a surface groove under thermo-mechanical cycling[J]. Surface & coatings technology, 2009, 204(1-2): 157-164.

[21]MISHIN Y, MEHL M J, PAPACONSTANTOPOULOS D A. Embedded-atom potential for B2NiAl[J]. Physical review B, 2002, 65: 224114 .

[22]张而耕, 陈强, 黄彪, 等。 热障涂层材料制备及失效机理的研究进展[J]. 陶瓷学报, 2016, 37(1): 5-10.ZHANG Er-geng, CHEN Qiang, HUANG Biao, et al.Research progress and performance of thermal barrier coatings[J]. Journal of ceramics, 2016, 37(1): 5-10.

[23]WU W P, YAO Z Z. Molecular dynamics simulation of stress distribution and microstructure evolution ahead of a growing crack in single crystal nickel [J]. Theoretical &applied fracture mechanics, 2012, 62(1): 67-75.

[24]罗德春, 芮执元, 曹卉, 等。 单晶 γ-TiAl中孔洞位置对裂纹扩展影响的分子动力学模拟[J]. 功能材料, 2016,47(6): 136-141.LUO De-chun, RUI Zhi-yuan, CAO Hui, et al. Effect of holes position on single crystal γ-TiAl alloy crack propagation based on molecular dynamics simulation[J]. Functional materials, 2016, 47(6): 136-141.

[25]吉伯海, 袁周致远, 刘天笳, 等。 钢箱梁疲劳裂纹钻孔止裂修复的影响因素[J]. 江苏大学学报(自然科学版),2016, 37(1): 97-102.JI Bo-hai, YUAN Zhou-zhi-yuan, LIU Tian-jia, et al. Influencing factors of stop-hole method for fatigue crack of steel box girder[J]. Journal of Jiangsu University (natural science edition), 2016, 37(1): 97-102.

[26]PUN G P P, MISHIN Y. Development of an interatomic potential for the Ni-Al system[J]. Philosophical magazine,2009, 89(34-36): 3245-3267.

[27]SUNDARAM D S, PURI P, YANG V. Thermochemical behavior of nickel-coated nanoaluminum particles[J].Journal of physical chemistry C, 2013, 117: 7858-7869.

[28]赵亚溥。 纳米与介观力学 [M]. 北京: 科学出版社,2014.ZHAO Ya-pu. Nano and mesoscopic mechanics [M]. Beijing: Science Press, 2014.

[29]SWOPE W C, ANDERSEN H C, BERENS P H, et al. A computer simulation method for the calculation of equilibrium constants for the formation of physical clusters of molecules: Application to small water clusters[J]. The journal of chemical physics, 1982, 76(1): 637-649.

[30]NOSE S. A unified formulation of the constant temperature molecular dynamics methods[J]. The journal of chemical physics, 1984, 81(1): 511.

[31]DING Jun, WANG Lu-sheng, SONG Kun, et al. Molecular dynamics simulation of crack propagation in singlecrystal aluminum plate with central cracks[J]. Journal of nanomaterials, 2017, 2017: 1-12.

[32]丁军, 刘泊, 王路生, 等。 微观尺度下单晶铜熔点多因素影响的分子动力学模拟研究[J]. 材料导报, 2017,31(6): 147-152.DING Jun, LIU Bo, WANG Lu-sheng, et al. Microscale molecular dynamics simulation of different factors influence on melting point of single crystal copper[J]. Materials review, 2017, 31(6): 147-152.

[33]STUKOWSKI A. Visualization and analysis of atomistic simulation data with ovito: The open visualization tool[J].Modelling and simulation in materials science and engineering, 2010, 18(6): 2154-2162.

[34]郭宇, 庄茁, 李晓雁。 FCC金属塑性屈服的尺度效应和应变率响应[J]. 力学学报, 2006, 38(3): 398-406.GUO Yu, ZUANG Zhuo, LI Xiao-yan. Effects of specimen size and applied strain rate on the plastic flow of FCC metals[J]. Chinese journal of theoretical and applied mechanics, 2006, 38(3): 398-406.

[35]HEALY C J, ACKLAND G J. Molecular dynamics simulations of compression-tension asymmetry in plasticity of Fe nanopillars[J]. Acta materialia, 2014, 70(5): 105-112.

[36]曹莉霞, 尚家香, 张跃。 应力诱发 NiAl单晶马氏体相变的分子动力学模拟[J]. 物理学报, 2009, 58(10): 7307-7312.CAO Li-xia, SHANG Jia-xiang, ZHANG Yue. Molecular dynamics simulation of stress-induced martensitic phase transformation in NiAl[J]. Acta physica sinica, 2009,58(10): 7307-7312.

[37]赖莉珊, 吴永全, 沈通, 等。 纳米 Al2O3颗粒对纯 Fe液诱导凝固过程的分子动力学模拟[J]. 物理化学学报,2012, 28(6): 1347-1354.LAI Li-shan, WU Yong-quan, SHEN Tong, et al. Molecular dynamics simulation of induced solidification process of pure liquid Fe by Al2O3 nanoparticles[J]. Acta physico-chimica sinica, 2012, 28(6): 1347-1354.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8107

腐蚀与“海上丝绸之路”

点击数:6456