摘要

本文综述了结构材料在熔融氟化盐中的热腐蚀及其影响因素,以及表面防护涂层研究现状。

关键词: 熔盐堆 ; 氟化盐 ; 热腐蚀 ; 涂层

第四代核能核能系统[1] (气冷快堆、超高温反应堆、超临界水冷反应堆、钠冷快堆、铅冷快堆和熔盐反应堆) 与第三代核能系统相比,拥有更高的传热效率,安全系数和更少的核废料。其中,熔盐反应堆 (MSR) 是唯一的液体燃料反应堆[1,2],以熔融氟化盐 (如LiF-BeF2、LiF-NaF-KF) 为冷却剂和核燃料载体。2011年,中国科学院上海应用物理所正式启动了钍基熔盐反应堆 (TMSR) 项目,计划通过20 a掌握核心技术并建成钍基核能系统[3],并被认为总体技术在国际上处于先进水平,部分关键技术领先世界5 a[4]。

熔融氟化盐是一种新型高温和高热流密度传蓄热介质,具有高热容、高熔点、高热导率、高辐射稳定性、低中子俘获截面、低饱和蒸气压和低粘度等独特的热物理和热化学性质。在熔盐堆系统中,熔融氟化盐在高温下具有很强的腐蚀性[5],如果承载熔融氟化盐材料的耐蚀性能不佳,长期服役的熔盐堆隐患巨大。因此,制备出能抵抗熔融氟化盐腐蚀的结构材料成为MSR发展的关键。

在20世纪50年代进行的ANP实验[6],第一次将熔盐反应堆在一架飞机上投入运行,考虑到耐腐蚀性、力学性能和制造能力,选择Inconel 600 (Ni-15Cr-7Fe) 合金作为结构材料,反应堆功率为2.5 MW,燃料盐为NaF-ZrF4-UF4。这架飞机在熔盐温度接近900 ℃的情况下成功运行了9 d,期间没有任何机械或化学问题[7]。但对实验后的结构材料检测发现腐蚀深度高达100 ?m[8],说明Inconel 600合金在设计温度下的耐蚀性仍不能达到长期使用的要求。到了70年代,因其他项目取得较好的进展,美国的MSR项目被搁置,但耐熔融氟化盐腐蚀的材料研发仍在进行。

研究[9]表明,熔融氟化盐中常见合金元素的腐蚀速率依Ni<Co<Fe<Cr<Al的顺序递增,纯Ni在熔融氟化盐中腐蚀速率较低,但在高温下强度不足,不能直接作为结构材料使用。加入合金元素后的Ni基合金似乎解决了这一问题,在耐蚀性能较好的同时提高了其力学性能。Hastelloy N、GH3535等镍基合金[10,11]较出色的耐腐蚀性能,成为MSR的主要候选结构材料;而316不锈钢等合金因其低成本和较好的力学性能可以作为易于更换的次要结构材料,如换热器和其他部件的结构材料。丁祥彬等[12]研究表明,在700 ℃ FLiNaK中,Hastelloy N合金表现为均匀热腐蚀,单位面积失重先增加然后逐渐减少;316L不锈钢则以晶间腐蚀为主,单位面积失重远大于Hastelloy N合金,呈快速增加然后逐渐平稳的趋势。Kok[13]研究表明Hastelloy N合金在熔融FLiNaK中长时间浸泡后的硬度会随时间增长而呈线性下降,这可能是因为合金元素的贫化导致性能的改变。上述设备或系统中的金属基结构材料在熔融氟化盐中易发生金属元素的活性溶解,显著降低材料的使用寿命,这也是制约熔融氟化盐的工业化应用的主要障碍之一。本文就引起结构材料热腐蚀的驱动力展开综述,并介绍国内外研究者通过制备涂层提升结构材料耐蚀性能的研究进展。

1 结构材料的热腐蚀

1.1 杂质引起的热腐蚀

从热力学角度而言,常规金属与合金在纯净的FLiNaK熔盐中并不发生热腐蚀,但氟盐中常含有少量难以完全去除的氧化性杂质如H2O。H2O在高温下与熔融氟化物反应形成HF,从而使金属和合金发生热腐蚀。Ouyang等[14]考察了Hastelloy-N和Hastelloy-B3合金在700 ℃含水FLiNaK中的长期热腐蚀行为,认为两种合金的热腐蚀速率都是先快后慢,而且实验后都出现了质量损失。经分析,质量损失是因为Cr和Mo溶解在FLiNaK盐中造成的,腐蚀速率的降低是由于近表面Cr和Mo的耗竭所致,长期热腐蚀速率受Cr和Mo向外扩散到合金表面的速率控制。Wang等[15]采用电化学方法研究了700 ℃熔融氟化盐中H2O对GH3535合金的腐蚀影响,通过在Ar气流中添加5%H2O,GH3535合金的腐蚀电流密度变为其在纯Ar气中的3倍。H2O的添加使得熔盐中HF的浓度增大,腐蚀速率加快。因此杂质驱动的热腐蚀为材料服役初期的主要腐蚀形式。

Ye等[11]分析了哈氏合金在熔融氟盐中的高温热腐蚀,结果表明,Mo和Cr在合金表面发生贫化,形成富Fe层,热腐蚀过程主要受Fe与Cr的氧化还原反应控制;合金表面没有形成新的高价态化合物,Fe与Cr溶解在熔盐中;石墨坩埚脱落的石墨颗粒等杂质,亦会影响热腐蚀的进程。Doniger等[16]通过在LiF-BeF2中引入FeF2、CrF2模拟熔盐中的腐蚀产物,研究了316H在含有杂质的熔融氟盐中的热腐蚀行为。认为引入的CrF2对316H不锈钢中Cr的热腐蚀有一定的抑制作用;FeF2却加速了Cr的腐蚀,且在316H不锈钢表面形成富铁层。秦越强等[17]在FLiNaK中添加不同浓度比的Cr2+/Cr3+用于调节熔盐电位,表明较低的熔盐电位有利于抑制316L不锈钢的腐蚀。Liu等[18]研究了GH3535合金在FLiNaK中添加与不添加石墨颗粒的腐蚀行为。研究表明,Cr腐蚀深度随时间增长而加深,石墨颗粒的添加对其腐蚀行为影响不大;但对Mo影响较大,石墨颗粒的添加不仅使得Mo的腐蚀深度加深,还会入侵基体并在次表面形成碳化物。Liu等[19]在研究316H在含有石墨颗粒的FLiNaK中的热腐蚀行为时表明,熔盐中石墨颗粒浓度越高,Cr的外扩散速率越快,316H不锈钢腐蚀越严重。腐蚀后在316H不锈钢表面可以检测到Cr3C2,一定程度上能阻挡Cr的扩散,但Cr3C2的形成速率远慢于316H不锈钢的热腐蚀速率。

1.2 电偶对形成引起的热腐蚀

反应堆中材料之间难免会直接接触或通过熔融盐间接接触,材料之间发生的电偶腐蚀是一种重要的热腐蚀现象。Wang等[20]测量FLiNAK中Ni、Fe、Cr的开路电位及Ni/Cr、Fe/Cr、Ni/Fe电极对的电偶腐蚀电流密度,结果表明由于开路电位Ni>Fe>Cr,导致电对间的电势差不同,其中Ni/Cr对的电势差最大,电偶腐蚀最严重。此外,电偶腐蚀电流密度出现从高点降低到平台的现象,其原因为阳极元素溶解后在阴极表面沉积,从而降低了电对间的电势差。Sun等[21]通过电化学、浸泡实验和微观结构表征研究Hastelloy N合金和316L不锈钢在700 ℃ FLiNaK盐中的热腐蚀行为。结果表明,由于Hastelloy N合金的耐蚀能力比316L好,且腐蚀电位更正,只在表面附近出现由于Cr的外扩散溶解而引起的贫铬层;而316L则由于Cr和Fe沿晶界溶解出现了明显的晶间腐蚀。Hastelloy N合金和316L不锈钢之间的电偶腐蚀,使316L不锈钢中的Fe传质到Hastelloy N合金中,并与其中的Ni发生冶金结合,这个过程加速了316L不锈钢的热腐蚀,却保护了Hastelloy N合金。左勇等[22]研究了316L-GH3535电偶对在含Cr2+/Cr3+氧化还原缓冲离子对的FLiNaK熔盐中的腐蚀行为。结果表明Cr2+/Cr3+的引入可以缩小316L不锈钢和GH3535合金间的腐蚀电位差,进而有效抑制两者间的电偶腐蚀。此外,MSR中的许多部件都是由石墨制成的,例如反应堆堆芯慢化剂和反射器。Qiu等[23]用电化学方法研究了IG-110石墨对316L不锈钢在FLiNaK熔盐中的腐蚀行为的影响。结果表明,316L不锈钢在熔融氟盐中的热腐蚀是阴极控制的。因为在体系中石墨电位更正,且与316L不锈钢电位差较大,石墨与316L不锈钢组成电偶对时,腐蚀电流随石墨和316L不锈钢面积比的增大而增大,显著加速了316L不锈钢的热腐蚀。

1.3 温度梯度引起的腐蚀

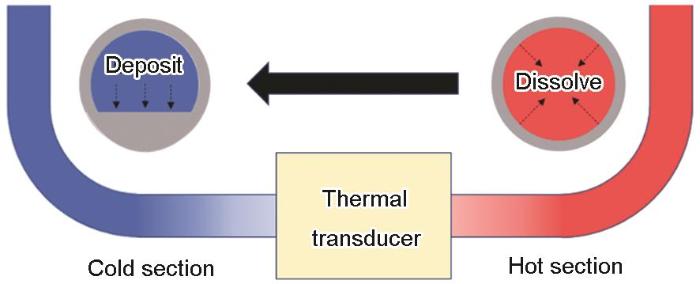

管道中熔盐的温度并非绝对一致,熔盐在高温段和低温段之间存在着温度梯度,使材料在高温段与低温段之间产生电位差,故温度梯度引起的腐蚀亦是一种特殊的电偶腐蚀。Koger[24]研究了FeF2的添加对Hastelloy N合金在LiF-BeF2-UF4热对流循环系统 (538~704 ℃) 中腐蚀的影响,表明高温段样品质量减少,而低温段样品质量增加。此外,他提出了“溶解-再析出”机制,如图1所示。高温段处的管壁充当阳极发生氧化反应而溶解,待溶解产物到达低温段管壁时发生还原反应生成相应金属。如果高温段的熔盐一直处于未饱和状态,金属的溶解便会一直进行,造成高温段管壁越来越薄,而低温段管壁出现金属沉积,导致换热器效率下降以及较大的安全隐患。Wang等[25]通过电化学和质量分析分别研究了Cr和GH3535合金在600~700 ℃和650~700 ℃温度梯度下的热腐蚀行为,也观察到“溶解-再析出”这一现象。在Cr(Hot)-Cr(Cold)、GH3535(Hot)-GH3535(Cold) 合金体系中,温度梯度的增大使电偶对间的电位差增大,加速高温段溶解的速率。

图1 温度梯度腐蚀“质量转移过程”示意图[24]

2 材料表面防护技术

通过在材料表面施加防护层,既能保留材料的各项特性,又能加强基底材料的耐蚀能力。防护层通常包括某种或某些耐蚀耐磨材料,并将其制备成薄膜涂覆在基材的表面。科研人员已经尝试用不同的方法制备涂层,如电沉积、物理气相沉积、化学气相沉积、等离子喷涂、激光熔覆、冷喷涂等。

2.1 金属涂层

熔盐反应堆的候选结构材料多是合金,而金属涂层与基体的相容性较好,如果将耐蚀金属作为涂层,则能有效提升耐蚀能力。常见合金元素的腐蚀速率依Ni<Co<Fe<Cr<Al的顺序递增[9]。同时,难熔金属如Mo、Nb及W等也具有较好的耐蚀性能。

纯Ni镀层的制备方法已经比较成熟。刘艳红等[26]研究了不同电流密度对镍基合金基体上电镀Ni涂层的形貌、厚度、织构及显微硬度的影响。结果表明,在15~40 mA·cm-2范围内得到的涂层均为纯Ni金属层,涂层致密均匀,无裂纹和孔洞出现;随电流密度增加,Ni涂层厚度呈线性增加的趋势,而硬度也呈现增大趋势。Sawant等[27]通过化学镀在Hastelloy-B合金上分别制备了25 μm厚的P含量为5%和10%的Ni-P涂层。结果表明,Ni (10%P) 涂层的腐蚀速率为1.14 mm/a,Ni (5%P) 涂层腐蚀速率为1.69 mm/a,提高P的含量在一定程度上可以加强涂层耐蚀能力。Cheng等[28]在熔融FLiNaK盐中加入Zr,在316L不锈钢和Hastelloy N合金表面制备了Zr-Ni合金涂层。合金涂层分两步形成,首先是Zr沉积在基体表面,然后Zr再通过渗透与Ni发生冶金结合,生成Zr-Ni合金涂层。该涂层对Fe、Cr的外扩散有一定的阻挡作用,但长期稳定性尚不清楚。Zhu等[29]用激光熔覆在Hastelloy N合金表面分别制备Ni涂层和Co涂层,在900 ℃的FLiNaK中浸泡100 h后,涂层均能有效保护基体。纯Co涂层耐蚀性优于纯Ni,几乎没有腐蚀,同时活性元素外扩散的行为确实存在,在近表面检测到Cr2O3。Pacheco等[30]用改进的笼式离子渗氮技术使等离子体在Ni笼中溅射出Ni原子,在316L不锈钢基体表面上沉积得到Ni层,所得Ni层无孔洞或裂纹,且在800 ℃热处理后无Ni-Fe金属化合物层的形成。然而,涂层制备较多是在管道的外表面,管道内表面制备涂层的研究较少。Zhang等[31]采用内阳极的方法,在Incoloy-800H管的内表面镀纯Ni以提升合金内壁抵御氟化盐腐蚀的性能,其中镀层的厚度、表面形貌和硬度可以分别通过电镀时间和退火处理来控制,涂层与管状基体结合强度好,抗氧化性较好,该方法可以给换热器管道及一些结构复杂的零部件的涂层制备提供技术支持。

有文献已经证明纯Ni镀层对于结构材料的防护有一定效果,但Olson等[32]在研究纯Ni镀层的防护效果时,在纯Ni镀层未破损的情况下,在熔盐中检测到了Cr。通过观察镀层热腐蚀后基体的微观组织,认为有Cr孔洞及贫Cr区的存在,说明含纯Ni镀层合金在FLiNaK盐中长期浸泡,合金中的Cr可能穿过Ni层扩散到熔盐中。进一步研究表明孔洞的形成与贫Cr区的宽度与镀层厚度有关。在更换基体材料为Incoloy-800H合金后,同样在表面电镀Ni层,然后在熔融氟化盐中浸泡,Ni镀层的存在的确提高了Incoloy-800H合金耐氟化盐腐蚀的能力,但Cr从合金中通过镀Ni层扩散到熔盐中的现象还是存在。因此Olson等[9]认为,对于Ni基合金而言,Cr是最易发生选择性溶解的组元,且合金腐蚀失重与Cr含量成正比。郑俊义等[33]研究了Inconel 600、Hastelloy X、Hastelloy C276三种镍基高温合金在750 ℃熔融FLiNaK中的热腐蚀行为,表明镍基合金在熔融氟化物中的热腐蚀主要为合金元素Cr的优先溶解,同时合金中的碳化物Mo2C的形成有助于提高镍基合金抗熔融氟化物热腐蚀性能。因此,低Cr含量的镍基合金通常被认为具有较好的抗熔融氟化物腐蚀性能[34]。熔盐堆用候选结构材料中,Hastelloy B (29%Mo,5%Fe,其余Ni) 合金存在一些缺点:较高的Mo含量导致材料具有较差的可锻性、在 650~815 ℃的中间温度存在脆性及较低的Cr含量使其抗高温氧化性能差[35]。以Hastelloy N合金 (主要成分为Ni-7Cr-16Mo-5Fe) 为代表的含Mo低Cr镍基合金通常被认为具有较好的抗氟化物腐蚀性能,但长期运行时活性元素选择性热腐蚀导致该类合金仍无法避免形成贫Cr区和孔洞[5,32]。因此,很有必要发展新型的抗氟化物高温热腐蚀材料或涂层技术。

2.2 陶瓷涂层

江东亮[36]认为陶瓷材料是满足第四代核能技术且在高温 (~1000 ℃) 条件下能长期工作的唯一候选材料。但陶瓷材料质地脆,用作结构材料力学性能欠佳。在合金表面制备陶瓷涂层,在满足结构材料刚性需求的同时,可以提升结构材料的耐磨、耐高温和耐蚀等性能。

2.2.1 氧化物涂层

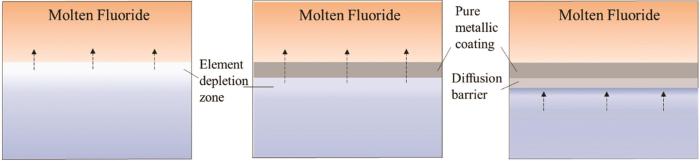

在许多高温工业环境中,材料的抗热腐蚀性能主要依赖于其表面形成的保护性氧化物膜,如Al2O3、Cr2O3和SiO2等。但是在熔融氟化物盐中,这些金属氧化物在热力学上不稳定,将转变成具有更低Gibbs自由能的金属氟化物,并溶于熔融氟化盐中[37],迅速丧失保护性能。因此,传统的基于形成保护性氧化物膜的抗热腐蚀材料或涂层设计理念难以直接应用于熔融氟化物盐体系中,而更多是以扩散障的形式应用。扩散障是指在镀层和基体表面之间添加一夹层,利用元素在夹层中扩散速率低于镀层的性质来保护基体,延长其使用寿命。无保护层、金属镀层和含扩散障的保护层长期工作效果如图2所示。由于活性溶解元素在高温下有较强向表面扩散的驱动力,在没有保护层和只有金属镀层的情况下,长期服役后在基体近表面处形成元素匮乏区,被热腐蚀后的材料各项性能降低;含有扩散障涂层体系在长期服役后活性元素在近表面汇集,只有少量元素向外扩散,能较好的保留材料原本各项性能。

图2 不同保护层下材料长期在氟化盐浸泡后活性元素分布图[37]

文献[38]表明,Cr在纯Ni层中的扩散速率是在Cr2O3层中扩散速率的4倍。Olson等设计了Cr2O3扩散障[32],经测试,扩散障的存在能有效阻挡Cr从合金中溶解到熔融的氟化物盐中。Xu等[39]以310不锈钢 (25%Cr) 为基底,打磨后在表面冷喷涂一层Ni (O),在石英管封装后在氩气氛围下900 ℃退火处理8 h,最后在基体表面热生长形成Cr2O3扩散障。此外,在304不锈钢表面冷喷涂NiCoCrAlY层,Ni (O) 层和Ni层,随后对冷喷涂体系在800~1000 ℃的范围内进行退火处理,在NiCoCrAlY层和Ni (O) 层之间形成Al2O3扩散障[40],分别在750和900 ℃进行100 h的涂层阻扩散性能测试。结果表明,两种氧化物扩散障在退火过程中变化不大,均能有效阻挡Fe和Cr从基底向Ni层扩散。虽氧化物扩散障在熔融氟盐中的稳定性并未进行测试,但表面金属镀层若有破损,氧化物的迅速溶解是可以预见的,届时基体将暴露在熔融氟盐中,因此金属氧化物难以应用于熔融氟化物盐体系。

2.2.2 碳化物涂层

一些金属碳化物、氮化物 (如TiC[41]、Cr3C2[42]、TiN[43]、AlN[44]、CrN[45]) 在高温环境下 (1000~1100 ℃) 具有良好的耐磨、耐腐蚀、抗氧化性能,其中一部分也可在熔融氟化盐中制备,说明其在熔融氟化盐中具有一定的热力学稳定性。Brupbacher等[46]利用等离子喷涂和冷喷涂两种方法在Haynes 230合金表面制备Cr涂层,随后在管式炉内用流动的1000 ℃甲烷对喷涂的Cr涂层进行碳化处理12 h,两种喷涂方式所得Cr涂层均成功转化为Cr3C2涂层。然而,这种方法制备的Cr3C2涂层的形貌与Cr涂层的初始孔隙率有很大的关联,涂层结构不够致密导致其不利于防止FLiNaK的腐蚀。Su等[47]用HT250钢在900 ℃熔融氟化盐中热扩散8 h,在表面制备碳化铬涂层。通过XRD和SEM-EDX表征,测定了纳米压痕硬度和维氏硬度。结果表明,在HT250钢表面有一层3~5 μm厚的碳化铬涂层和一层约10 μm厚的过渡层,碳化铬涂层由Cr23C6和Cr7C3组成。经测试,ZrC[48]的耐蚀性能不佳,ZrC会选择性地腐蚀,并且在1100~1400 ℃会发生剧烈氧化。He等[49]通过化学气相沉在核石墨 (NG) 表面制备SiC涂层,经测试连续致密的SiC涂层可以阻挡熔融氟化物盐向内渗透。

碳化物在熔融氟化盐中有出色的耐蚀能力,但有文献表明熔盐中存在的氧化性杂质 (如H2O、溶解氧) 会使碳化物转化为氧化物,随后涂层失效。此外,结构材料的热腐蚀产物溶于氟化盐中也有可能加速碳化物涂层的热腐蚀。

2.2.3 氮化物涂层

Zhu等[50]用激光电镀技术在Hastelloy N合金表面制备了AlN涂层。在900℃的FLiNaK热腐蚀实验中,无涂层的 Hastelloy N合金出现了典型的晶间腐蚀;而有AlN涂层的Hastelloy N合金,涂层变薄,交界处有元素迁移,基底未受到严重热腐蚀,表明AlN涂层显著提高了Hastelloy N合金的抗热腐蚀能力。Wang用多弧离子镀在GH3535合金表面制备了AlN[51]、CrN[52]、TiN[43]涂层,然后在氮化物表面镀Ni,形成氮化物陶瓷扩散障体系。体系热处理后CrN、TiN扩散障与Ni层间有部分开裂的现象,但与基体间结合良好,AlN则因Ni的内渗没有开裂的现象。3种涂层体系在700 ℃熔融FLiNaK中浸泡100 h后,与Ni/GH3535合金体系相比Cr、Mo的外扩散均能被有效阻挡,显著提升了镍基合金在FLiNaK中的耐蚀性能。

2.2.4 其他涂层

李晓丽[53]对GH3535高温合金添加稀土Y进行改性,结果表明添加适量的Y元素可以在合金近表面形成连续致密的YF3层,提高了GH3535合金的抗热腐蚀性能,过量添加则会加剧合金的热腐蚀[54]。Wang等[55]在1073K的熔融NaCl-KCl-NaF-K2SiF6盐中,通过改变电流参数可以在Mo基体上制备出MoSi2涂层或MoSi2/Si复合涂层。当电流密度小于100 mA·cm-2时,涂层致密,且与基体发生冶金结合,结合力良好。但文章中并未涉及涂层的防热腐蚀性能。

3 总结与展望

熔融氟化盐中结构材料防腐是熔盐反应堆发展需要解决的关键问题,国内外学者已经进行了大量的工作,阐明了熔融氟化盐中材料腐蚀的机制,设计出了具有良好耐蚀性能的合金材料,并在其表面制备防护涂层及扩散障,进一步提升了材料的耐蚀性。但与实际应用的要求仍有较大的差距,还需要进一步提升材料性能,特别是大幅度延长服役寿命。此外,目前材料的热腐蚀测试主要是在静态的熔融氟化盐之中进行,该种条件与实际熔盐反应堆中流动熔盐的工况有差异;且随着核燃料加入到熔融氟化盐之中,对材料的防腐性能有更大的挑战,这些都有待进一步研究和探讨。

参考文献

1 Rosenthal M W, Kasten P R, Briggs R B. Molten-salt reactors-history, status, and potential [J]. Nucl. Appl. Technol., 1970, 8: 107

2 Qiu S Z, Zhang D L, Su G H, et al. Research on inherent safety and relative key issues of a molten salt reactor [J]. Atomic Energy Sci. Techol., 2009, 43(suppl.1): 64

2 秋穗正, 张大林, 苏光辉等. 新概念熔盐堆的固有安全性及相关关键问题研究 [J]. 原子能科学技术, 2009, 43(): 64

3 Jiang M H, Xu H J, Dai Z M. Advanced fission energy program-TMSR nuclear energy system [J]. Bull. Chin. Acad. Sci., 2012, 27: 366

3 江绵恒, 徐洪杰, 戴志敏. 未来先进核裂变能—TMSR核能系统 [J]. 中国科学院院刊, 2012, 27: 366

4 Xie W C. China's molten salt reactor technology is at the international advanced level [N]. China Electric Power News, 2015-10-17

4 谢文川. 我国熔盐堆技术处于国际先进水平 [N]. 中国电力报, 2015-10-17

5 You B J. Study on corrosion behavior of nickel-based alloys in FLiNaK molten salt [D]. Beijing: Tsinghua University, 2010

5 游柏坚. 镍基合金于FLiNaK融盐之腐蚀行为研究 [D]. 北京: 清华大学, 2010

6 MacPherson H G. The molten salt reactor adventure [J]. Nucl. Sci. Eng., 1985, 90: 374

7 Holcomb D E, Cetiner S M, Flanagan G F, et al. An analysis of testing requirements for fluoride salt cooled high temperature reactor components [R]. Oak Ridge, Tennessee: ORNL, 2009

8 Cottrell W B, Crabtree T E, Davis A L, et al. Disassembly and postoperative examination of the aircraft reactor experiment [R]. Oak Ridge, Tennessee: ORNL, 1958

9 Olson L C, Ambrosek J W, Sridharan K, et al. Materials corrosion in molten LiF-NaF-KF salt [J]. J. Fluorine Chem., 2009, 130: 67

10 Patel N S, Pavlík V, Kubíková B, et al. Corrosion behaviour of Ni-based superalloys in molten FLiNaK salts [J]. Corros. Eng., Sci. Technol., 2019, 54: 46

11 Ye X X, Ai H, Guo Z, et al. The high-temperature corrosion of Hastelloy N alloy (UNS N10003) in molten fluoride salts analysed by STXM, XAS, XRD, SEM, EPMA, TEM/EDS [J]. Corros. Sci., 2016, 106: 249

12 Ding X B, Sun H, Yu G J, et al. Corrosion behavior of Hastelloy N and 316L stainless steel in molten LiF-NaF-KF [J]. J. Chin. Soc. Corros. Prot., 2015, 35: 543

12 丁祥彬, 孙华, 俞国军等. Hastelloy N合金和316L不锈钢在LiF-NaF-KF熔盐中的腐蚀行为研究 [J]. 中国腐蚀与防护学报, 2015, 35: 543

13 Kok D J. The effect of FLiNaK molten salt corrosion on the hardness of hastelloy N [J]. ELAIA, 2019, 2: 9

14 Ouyang F Y, Chang C H, You B C, et al. Effect of moisture on corrosion of Ni-based alloys in molten alkali fluoride FLiNaK salt environments [J]. J. Nucl. Mater., 2013, 437: 201

15 Wang Y L, Wang Q, Liu H J, et al. Effects of the oxidants H2O and CrF3 on the corrosion of pure metals in molten (Li,Na,K) F [J]. Corros. Sci., 2016, 103: 268

16 Doniger W H, Falconer C, Elbakhshwan M, et al. Investigation of impurity driven corrosion behavior in molten 2LiF-BeF2 salt [J]. Corros. Sci., 2020, 174: 108823

17 Qin Y Q, Zuo Y, Shen M. Corrosion inhibition of 316L stainless steel in FLiNaK-CrF3/CrF2 redox buffering molten salt system [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 182

17 秦越强, 左勇, 申淼. FLiNaK-CrF3/CrF2氧化还原缓冲熔盐体系对316L不锈钢耐蚀性能的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 182

18 Liu Q, Leng B, Qiu J, et al. Effect of graphite particles in molten LiF-NaF-KF eutectic salt on corrosion behaviour of GH3535 alloy [J]. Corros. Sci., 2020, 168: 108581

19 Liu Q, Sun H, Yin H Q, et al. Corrosion behaviour of 316H stainless steel in molten FLiNaK eutectic salt containing graphite particles [J]. Corros. Sci., 2019, 160: 108174

20 Xu Y X, Wang Y L, Zeng C L. Electrochemical studies of the corrosion of pure Fe, Ni and Cr in molten (Li, Na, K) F [J]. High Temp. Mater. Proc., 2014, 33: 269

21 Sun H, Ding X B, Ai H, et al. Interaction mechanisms of a Hastelloy N-316L stainless steel couple in molten LiF-NaF-KF salt [J]. Corros. Sci., 2020, 164: 108317

22 Zuo Y, Qin Y Q, Shen M, et al. Effect of Cr2+/Cr3+ on galvanic corrosion inhibition of dissimilar metallic materials in 46.5%LiF-11.5%NaF-42.0%KF molten salts system [J]. J. Chin. Soc. Corros. Prot., 2021, 41: 341

22 左勇, 秦越强, 申淼等. Cr2+/Cr3+对FLiNaK熔盐体系电偶腐蚀抑制行为及机理研究 [J]. 中国腐蚀与防护学报, 2021, 41: 341

23 Qiu J, Wu A J, Li Y H, et al. Galvanic corrosion of Type 316L stainless steel and Graphite in molten fluoride salt [J]. Corros. Sci., 2020, 170: 108677

24 Koger J W. Effect of FeF2 addition on mass transfer in a Hastelloy N-LiF-BeF2-UF4 thermal convection loop system [R]. Oak Ridge, Tennessee: ORNL, 1972

25 Wang Y L, Zeng C L, Li W H. The influence of temperature gradient on the corrosion of materials in molten fluorides [J]. Corros. Sci., 2018, 136: 180

26 Liu Y H, Yang C, Wang X J, et al. Coating technique on structural materials of molten salt reactor [J]. Chin. J. Rare Met., 2016, 40: 908

26 刘艳红, 杨超, 王晓婧等. 熔盐堆结构材料的涂层技术研究 [J]. 稀有金属, 2016, 40: 908

27 Sawant S S, Gajbhiye B D, Tyagi S, et al. High temperature corrosion studies in molten salt using salt purification and alloy coating [J]. Indian Chem. Eng., 2017, 59: 242

28 Cheng W J, Sellers R S, Anderson M H, et al. Zirconium effect on the corrosion behavior of 316L stainless steel alloy and hastelloy-N superalloy in molten fluoride salt [J]. Nucl. Technol., 2013, 183: 248

29 Zhu H M, Li B C, Chen M H, et al. Improvement of corrosion resistance of hastelloy-N alloy in LiF-NaF-KF molten salt by laser cladding pure metallic coatings [J]. Coatings, 2018, 8: 322

30 Morell-Pacheco A, Kim H, Wang T Y, et al. Ni coating on 316L stainless steel using cage plasma treatment: Feasibility and swelling studies [J]. J. Nucl. Mater., 2020, 540: 152385

31 Zhang Y C, Liu Y H, Zhou Z J, et al. Research on protective coating on inner surface of alloy tube [J]. IOP Conf. Ser.: Mater. Sci. Eng., 2017, 230: 012018

32 Olson L, Sridharan K, Anderson M, et al. Nickel-plating for active metal dissolution resistance in molten fluoride salts [J]. J. Nucl. Mater., 2011, 411: 51

33 Zheng J Y, Yu X H, Liu M, et al. SR X-ray analysis of Ni-based alloys corroded in molten fluoride salt [J]. Nucl. Tech., 2011, 34: 336

33 郑俊义, 余笑寒, 刘敏等. 镍基合金受熔融氟化盐腐蚀的同步辐射XRF分析 [J]. 核技术, 2011, 34: 336

34 Zhu H L, Holmes R, Hanley T, et al. High-temperature corrosion of helium ion-irradiated Ni-based alloy in fluoride molten salt [J]. Corros. Sci., 2015, 91: 1

35 Briggs R B. Molten-salt reactor program semiannual progress report for period ending January 31, 1964 [R]. Oak Ridge, Tennessee: ORNL, 1964

36 Jiang D L. Recent research progress of high performance ceramics [J]. Mater. China, 2009, 28(12): 26

36 江东亮. 高性能陶瓷的研究进展 [J]. 中国材料进展, 2009, 28(12): 26

37 Liu T, Dong J S, Xie G, et al. Corrosion behavior of GH3535 superalloy in FLiNaK molten salt [J]. Acta Metall. Sin., 2015, 51: 1059

37 刘涛, 董加胜, 谢光等. GH3535合金在FLiNaK熔盐中的腐蚀行为 [J]. 金属学报, 2015, 51: 1059

38 Sabioni A C S, Huntz A M, Silva F, et al. Diffusion of iron in Cr2O3: polycrystals and thin films [J]. Mater. Sci. Eng., 2005, 392A: 254

39 Xu Y X, Luo X T, Li C X, et al. Formation of Cr2O3 diffusion barrier between Cr-contained stainless steel and cold-sprayed Ni coatings at high temperature [J]. J. Therm. Spray Technol., 2016, 25: 526

40 Xu Y X, Chirol M, Li C J, et al. Formation of Al2O3 diffusion barrier in cold-sprayed NiCoCrAlY/Ni multi-layered coatings on 304SS substrate [J]. Surf. Coat. Technol., 2016, 307: 603

41 Cai Y, Li J P, Lu F, et al. Structure and antioxidation behavior of TiC diffusion barrier prepared by arc ion plating [J]. Vacuum, 2010, 47(5): 5

41 蔡妍, 李建平, 陆峰等. 电弧离子镀TiC扩散障结构及抗高温氧化性能研究 [J]. 真空, 2010, 47(5): 5

42 Lima C R C, Cinca N, Guilemany J M. Study of the high temperature oxidation performance of thermal barrier coatings with HVOF sprayed bond coat and incorporating a PVD ceramic interlayer [J]. Ceram. Int., 2012, 38: 6423

43 Wang C X, Chen W, Chen M H, et al. Effect of TiN diffusion barrier on elements interdiffusion behavior of Ni/GH3535 system in LiF-NaF-KF molten salt at 700 ℃ [J]. J. Mater. Sci. Technol., 2020, 45: 125

44 Watanabe T, Kondo M, Nagasaka T, et al. Corrosion characteristic of AlN, Y2O3, Er2O3 and Al2O3 in Flinak for molten salt blanket system [J]. J. Plasma Fusion Res. Ser., 2010, 9: 342

45 Du H L, Datta P K, Griffin D, et al. Oxidation and sulfidation behavior of AlTiN-coated Ti-46.7Al-1.9W-0.5Si intermetallic with CrN and NbN diffusion barriers at 850°C [J]. Oxid. Met., 2003, 60: 29

46 Brupbacher M C, Zhang D J, Buchta W M, et al. Synthesis and characterization of binder-free Cr3C2 coatings on nickel-based alloys for molten fluoride salt corrosion resistance [J]. J. Nucl. Mater., 2015, 461: 215

47 Su X Z, Zhao S F, Hou J, et al. Formation of chromium carbide coatings on HT250 steel by thermal diffusion processes in fluoride molten salt bath [J]. Vacuum, 2018, 155: 219

48 Wang Y, Tang Z F, Fu Y, et al. Corrosion behavior of ZrC-SiC composite ceramics in LiF-NaF-KF molten salt at high temperatures [J]. Ceram. Int., 2015, 41: 12996

49 He X J, Song J L, Tan J, et al. SiC coating: an alternative for the protection of nuclear graphite from liquid fluoride salt [J]. J. Nucl. Mater., 2014, 448: 1

50 Zhu H M, Li B C, Chen M H, et al. AlN coatings on Hastelloy-N alloy offering superior corrosion resistance in LiF-KF-NaF molten salt [J]. J. Fluorine Chem., 2018, 213: 80

51 Wang C X. Study on diffusion barriers against interdiffusion of Ni/GH3535 system in molten fluoride envionment [D]. Hefei: University of Science and Technology of China, 2020

51 王成旭. 熔融氟盐环境中Ni/GH3535体系的扩散障设计研究 [D]. 合肥: 中国科学技术大学, 2020

52 Wang C X, Chen W, Chen M H, et al. Corrosion behavior and elements interdiffusion between a Ni coating and GH3535 alloy with and without a CrN barrier in molten fluoride salts [J]. J. Nucl. Mater., 2019, 514: 348

53 Li X L. The effects of yttrium on microstructure and high-temperature corrosion resistance of GH3535 superalloy [D]. Shanghai: Graduate School of Chinese Academy of Sciences (Shanghai Institute of Applied Physics), 2015

53 李晓丽. 稀土Y对GH3535高温合金微观结构和抗高温腐蚀性能的影响 [D]. 上海: 中国科学院研究生院 (上海应用物理研究所), 2015

54 Li X L, He S M, Zhou X T, et al. High-temperature corrosion behavior of Ni-16Mo-7Cr-4Fe superalloy containing yttrium in molten LiF-NaF-KF salt [J]. J. Nucl. Mater., 2015, 464: 342

55 Wang Q, Zhang L, Zhai L L, et al. In-situ synthesis of silicide coatings on molybdenum substrates by electrodeposition in chloride-fluoride molten salts [J]. Int. J. Refract. Met. Hard Mater., 2019, 82: 340

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414