摘要

热扩散渗钼(Mo)是钢材表面化学成分的改性方式之一,其可提高钢的淬透性,与碳作用形成高熔点的碳化物,能够提高钢铁材料表面的耐磨性。 为探索热扩散渗钼工艺,分别采用箱式炉加热和感应加热对 40Cr 钢进行 1000 ~ 1300 ℃ 不同温度下包埋扩散渗处理,利用场发射扫描电子显微镜(FEG-SEM)、X 射线衍射技术(XRD)和摩擦磨损试验研究了渗 Mo 试样的微观组织、元素分布、物相构成以及摩擦磨损性能,并对感应加热渗 Mo 微观结构的演变机理进行了阐述。 结果表明:在 1100 ℃下箱式炉加热未观察到明显的 Mo 渗层,而感应加热在不同温度下形成了 30 ~ 70 μm 厚的 Mo 渗层;感应加热后试样截面组织由 Mo 渗层、过渡层、受影响层、基体组成,其中 Mo 渗层主要由 Fe-Mo 固溶体(Fe-Mo SS)和碳化物相组成,过渡层由合金珠光体组成,受影响层为贫碳区;研究表明感应加热 Mo 渗层的最高硬度为 560 HV0. 2 ,约为原始试样的两倍,IHM-1200 试样的的摩擦因数为 0. 73,比原始试样低 0. 12,磨损质量略低于原始试样,Mo 渗层显著提高 40Cr 钢的摩擦性能。

关键词: 40Cr 钢 ; 包埋渗 ; Mo 渗层 ; 摩擦性能

0 前言

钢材具有强韧性好、成形性好、价格低等优点, 在现代工业及机械制造生产中得到了广泛的应用, 40Cr钢可用于制备齿轮和模具等零部件,被广泛用于自动化、汽车、航天航空等诸多领域。在各类钢铁零件和各种机械设备,特别是在循环载荷、腐蚀环境、高温等极端条件下工作的传动轴、轴承、齿轮等零件的使用中,摩擦磨损是不可避免的,磨损是钢铁零件的主要失效模式之一[1-3]。

提高表面硬度和引入润滑介质是提高材料耐磨性的两种主要方法[4]。表面改性是提高材料表面硬度,改善耐磨性的有效技术。表面改性又包括表面化学成分的改变和微观组织细化处理[5],其中传统的化学成分改性包括渗碳[6]、渗氮[7]、碳氮共渗[8]、热渗铬[3] 等。热扩散渗钼(Mo)也是钢材表面化学成分的改性方式之一,Mo是一种重要的钢强化元素,在钢中加入少量Mo,可提高其淬透性,减弱甚至消除第二回火脆性。由于碳化物是钢中重要的强化相,Mo与碳作用会形成高熔点的碳化物,含Mo碳化物的稳定程度高于含Cr碳化物,渗Mo处理可提高材料表面在常温和高速高温等条件下的耐磨性[9-11]。有研究在TC4钛合金齿轮表面进行渗Mo合金化处理,发现Mo渗层将材料表面的硬度提高了近三倍, 渗Mo后的TC4齿轮表现出良好的耐磨性能[11]。在以往的研究中关于包埋渗Mo的研究较少,较多通过热喷涂、等离子喷涂等方式制备Mo涂层,热喷涂Mo及Mo基复合涂层因熔点高、硬度高、耐磨损、耐腐蚀及高温性能稳定等特点,广泛应用于机械零件生产及表面修复并逐步向军事装备领域延伸,但传统喷涂涂层存在晶粒尺寸大、孔隙率高等问题[12-13]。

箱式炉和感应加热均可以作为粉末包埋扩渗的热源,其中箱式炉是通过发热源发热,辐射空气,使整个炉膛温度升高,从而对工件进行加热,比较适合对小批量生产的零件进行热处理,对于一般钢材均有适用性。感应加热通过感应线圈与导体之间的电磁感应作用产生涡流效应使导体内部产生热[14]。相对于传统敞焰加热来说,这种加热方式具有效率高、升温快、能量耗损小、易自动化、成本低、节能环保等优点[3]。传统的感应加热应用范围包括金属材料的冶金、热处理、锻造、挤压、轧制等。不同的加热源可能会对扩渗效率和渗层质量造成影响。本文使用箱式炉和感应加热作为加热源,采用粉末包埋扩渗法在40Cr钢表面制备Mo渗层,研究了渗Mo试样的微观组织、微观化学元素分布、物相以及摩擦性能。

1 试验材料与方法

选用40Cr钢( 0.37~0.44C, 0.80~1.10Cr, 0.50~0.80Mn,0.17~0.23Si,0.17~0.23Ni)为基体材料,其表面硬度约为251HV0.2,通过线切割加工将原材料切割成规格尺寸为25mm×20mm×6mm的矩形样。在扩渗前,对试样进行研磨( 150~800目SiC砂纸)处理,然后置于无水乙醇中超声清洗, 吹干。扩渗工艺采用粉末包埋法,渗剂配方如下:供Mo剂为Mo粉(45%),填料为Al2O3(45%),活化剂为NH4Cl(5%),改性剂为稀土La2O3(5%)。将试样和混合填充粉末封装在陶瓷坩埚(30ml)中,采用感应加热进行加热,和箱式炉加热作为对比,加热时间为1.5h。箱式炉加热温度为1 100℃( 记为BFM-1100),感应加热温度分别为1 000℃(记为IHM-1000)、1 100℃(记为IHM-1100)、1 200℃(记为IHM-1200)、1 300℃(记为IHM-1300)。

采用场发射扫描电子显微镜(FEG-SEM),配备背散射电子成像(BSEI)、二次电子成像( SEI)和能量色散光谱仪(EDS),对试样表/界面微观组织和化学元素分布进行表征。采用X射线衍射技术(XRD)检测试样渗层的物相组成。采用显微硬度计(HVS-1000Z)测量试样的截面显微硬度,测量参数如下:载荷2N,加载时间10s。使用直径6mm的Si3N4陶瓷球作为摩擦副,采用多功能力学性能/摩擦磨损测试系统(UMT) 对试样摩擦性能进行了测试,摩擦球固定不动,试样随样品台进行往复线性滑动,测试参数如下:负载5.0N,持续时间30min, 频率2.0Hz,磨痕长度10mm。

2 试验结果与分析

2.1 箱式炉加热渗Mo

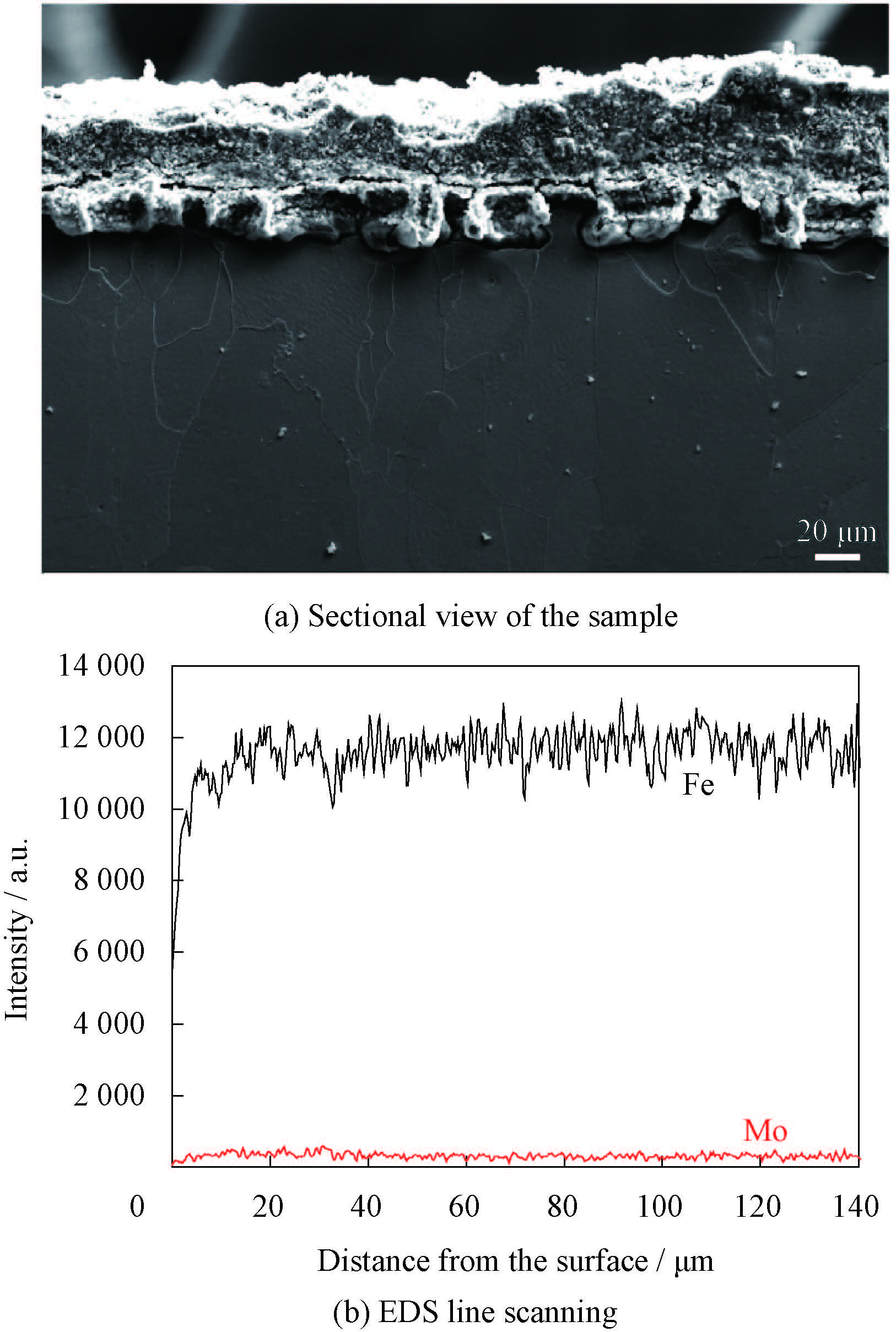

图1 为BFM-1000试样的微观结构和元素分布,可看到采用箱式炉加热1 100℃,保温1.5h,从表面到内部,组织形态没有变化,线扫描结果显示Mo元素强度几乎为零,Fe和Mo元素强度没有变化趋势,可知Mo元素没有扩渗进入基体,试样表面没有渗Mo层形成。

图1 BFM-1100试样的微观结构和元素分布

2.2 感应加热渗Mo组织

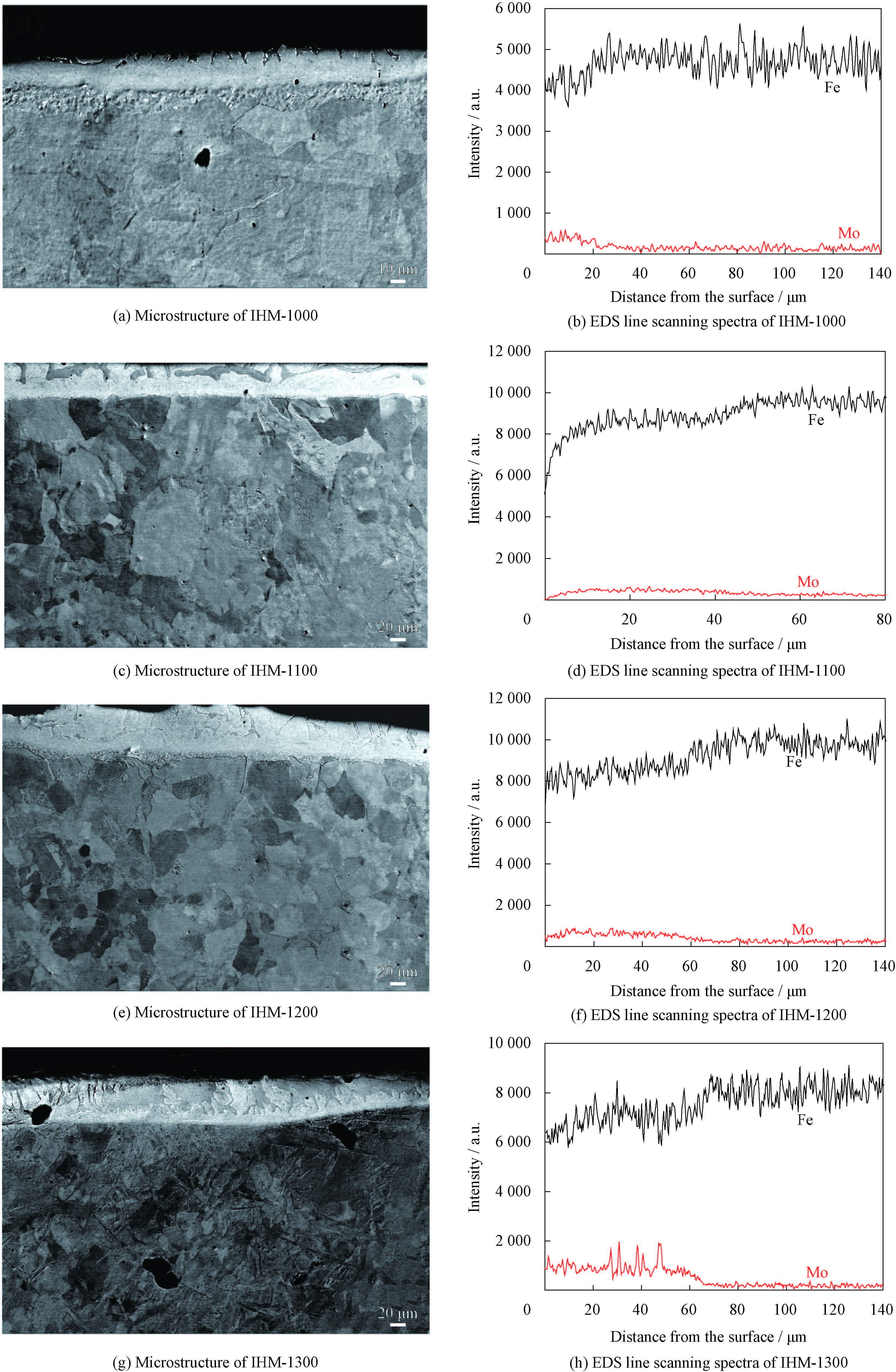

图2 为感应加热不同温度下渗层界面组织和EDS线扫图谱。可观察到,经过1.5h,不同温度下制备的试样均有形成渗层。从能谱上看,渗层呈现高Mo特征。从SEM观察,在渗层近表面有不同衬度显示的组织,可能是物相的差异。相比箱式炉加热,感应加热在相同时间里达到了扩渗效果,是因为感应加热升温更稳更快[3],而且是工件产热带动粉末加热, 工件心部温度高于边源, 存在正温度梯度[15]。活性Mo原子在试样表面浓度更高,正温度梯度和浓度梯度驱使Mo原子向试样内部扩散,提高了扩渗效率。箱式炉加热是靠电阻丝产热,试样外部的温度高于试样内部,存在负温度梯度[15],Mo原子很难扩散进入试样,渗Mo可能需要更长的保温时间。在912~1 394℃ 的温度范围内,Mo和Fe晶体结构类型不同,Mo的原子半径(0.140nm) 比Fe(0.126nm)稍大[16-17],Mo是难扩渗元素,因此图2中线扫描Mo元素强度较低。

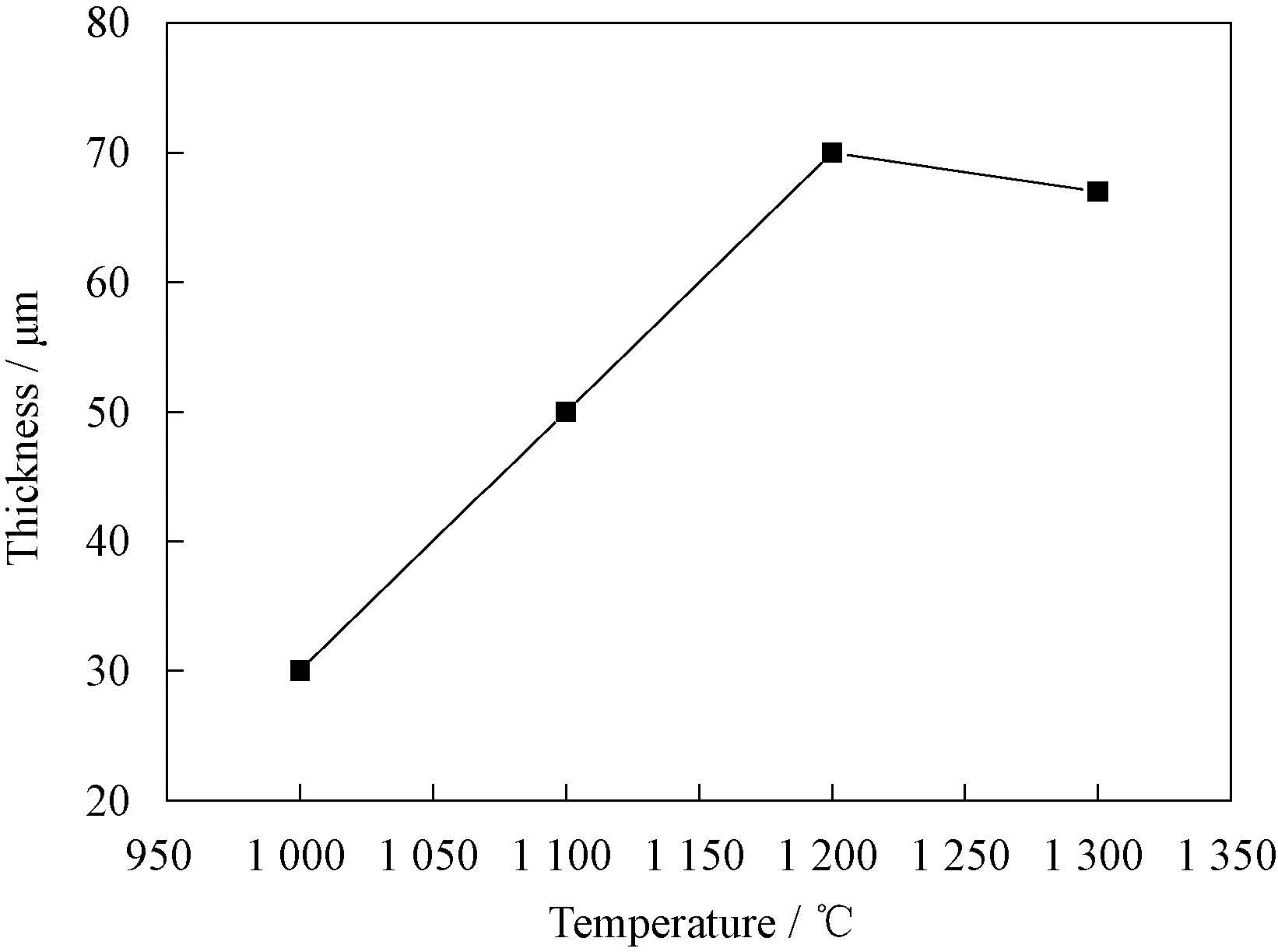

图3 为感应加热扩渗Mo层厚度随温度的变化,随温度的升高,Mo渗层厚度先呈线性增加,在1 300℃有略微下降,这可能是因为Mo不能无限固溶于Fe,故渗层厚度不能持续上升。在1 000℃,渗层厚度仅为30 μm,1 200℃时达到70 μm。当温度提高至1 300℃时,渗层厚度为67 μm。

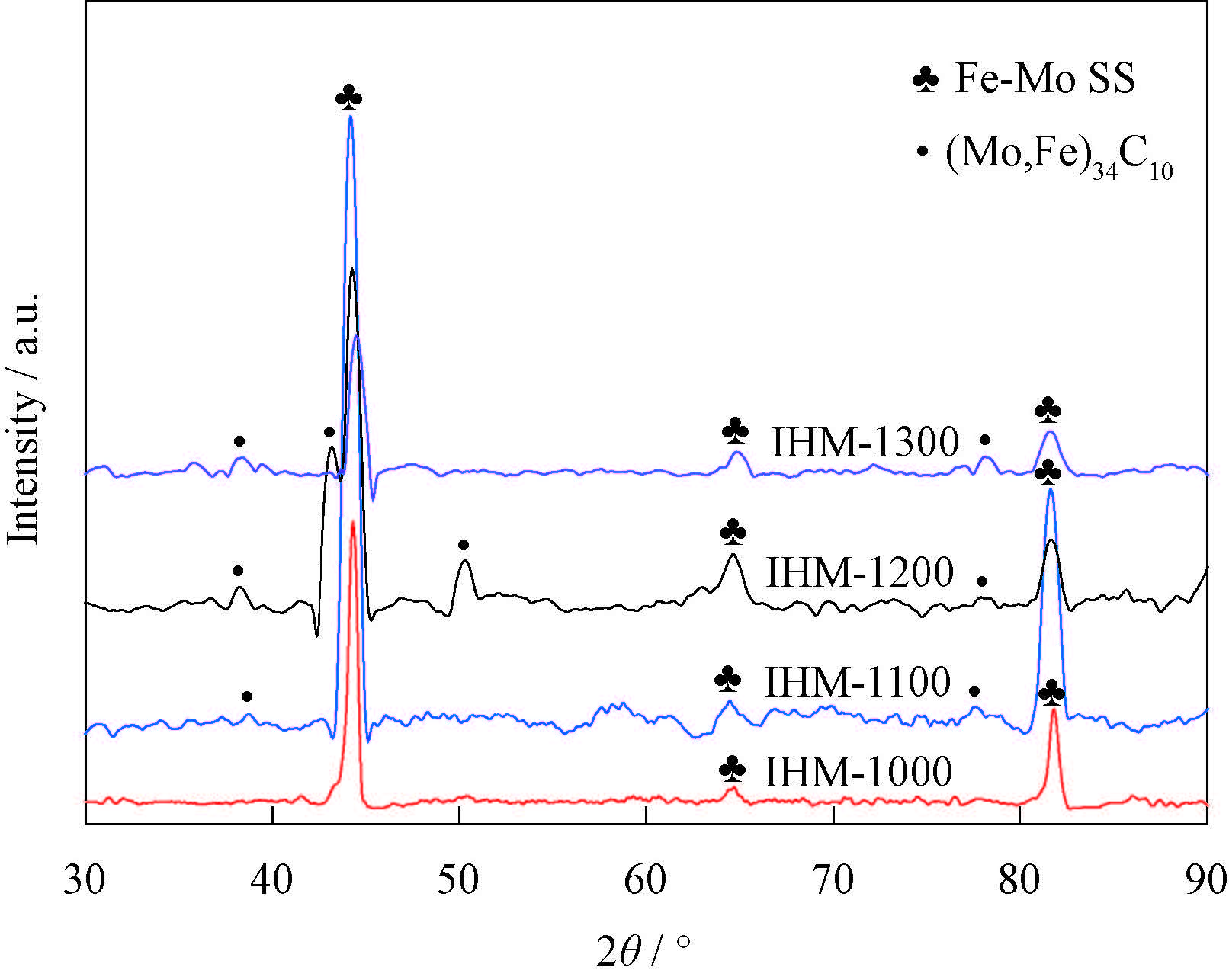

图4 为感应加热不同温度扩渗Mo的XRD图谱,根据国际衍射数据中心数据库( ICDD) 确定物相。 IHM-1000试样的Mo渗层主要为Fe-Mo固溶体(SS),随着温度上升,从XRD衍射图谱可知,在IHM-1100,IHM-1200和IHM-1300试样中,除了Fe-Mo SS外,还检测到碳化物(Mo,Fe)34C10 相。由Fe-Mo相图可知,当Fe和Mo两种元素成分存在且Mo含量较少时,Mo会固溶于Fe形成固溶体[17-18]。由于Mo是一种强碳化物形成元素,在高温下可与钢基体中的C形成碳化物[3,9,15],另外感应加热是靠工件产热带动粉末加热,这种方式会使Fe原子和C原子优先于Mo扩散,形成合金碳化物,且随温度的升高效果更明显。

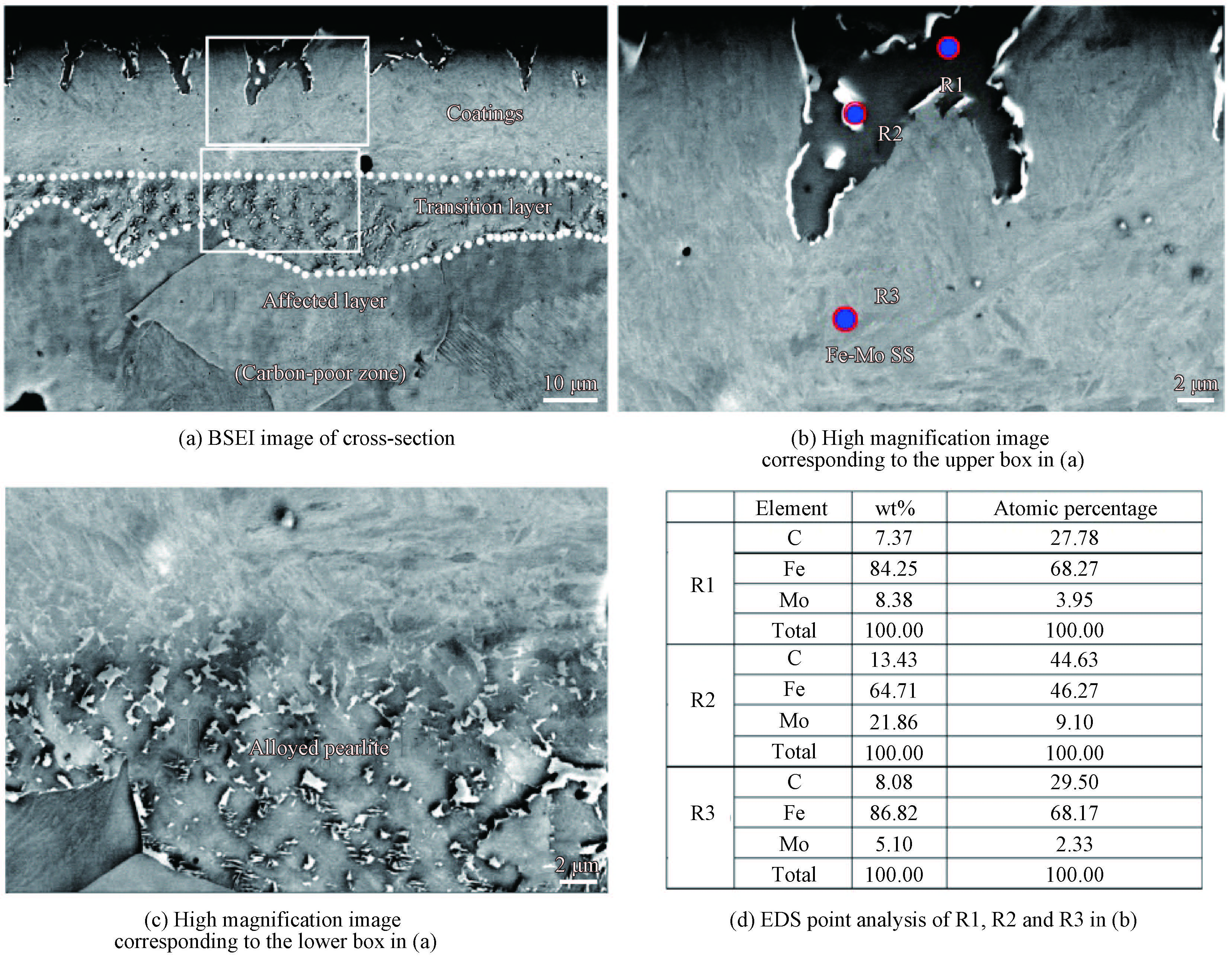

图5 为IHM-1000试样的界面微观组织及元素分布。如图5a所示,可观察到Mo渗层、过渡层和受影响层,结合EDS线扫图谱(图2b),渗层最外层的Mo含量最高,图5b为图5a中上白色矩形框部分的放大图,可观察到有深浅两种颜色的组织存在, 且在深色组织中还存在亮白色颗粒组织,对比点R1,R2,R3的EDS点扫元素质量分数和原子百分比,亮白色点R2的C和Mo元素含量最高,深色点R1次之,浅灰色点R3的Mo元素含量最低。结合XRD谱(图4),最外层主要为Fe-Mo SS,深色部分比浅色部分的Mo含量更高,亮白色颗粒是从深色组织中析出的含Mo碳化物。在IHM-1000的XRD图谱中并未检测到碳化物相,可能是因为1 000℃ 时,扩渗进入基体的Mo元素较少,析出相较少。

图5c为图5a中下白色矩形框部分的放大,在Fe-Mo SS层的下方观察到不同于Fe-Mo SS和基体的组织结构,平均厚度约为10 μm,结合EDS线描图谱(图2b) 可看到,从Mo渗层到基体的过渡区域,Mo的含量有一个变化趋势,该区域的Mo含量略高于基体,可推断该区域为铁素体和含Mo的粒状渗碳体组成的合金珠光体,但由于碳化物的化学计量范围很广,ICDD数据库不足以清楚的识别所有峰值,且有X射线穿透深度的限制,很难对其进行检索[9,19]。由于Mo元素的存在,C原子从基体扩散到渗层,导致基体中靠近渗层部分的受影响区C含量降低,从图3a可观察到该区域几乎全为铁素体组织,几乎没有层状珠光体的存在,可确定受影响区存在贫碳现象。

图2 不同温度下感应加热扩散渗Mo渗层界面组织和EDS线扫图谱

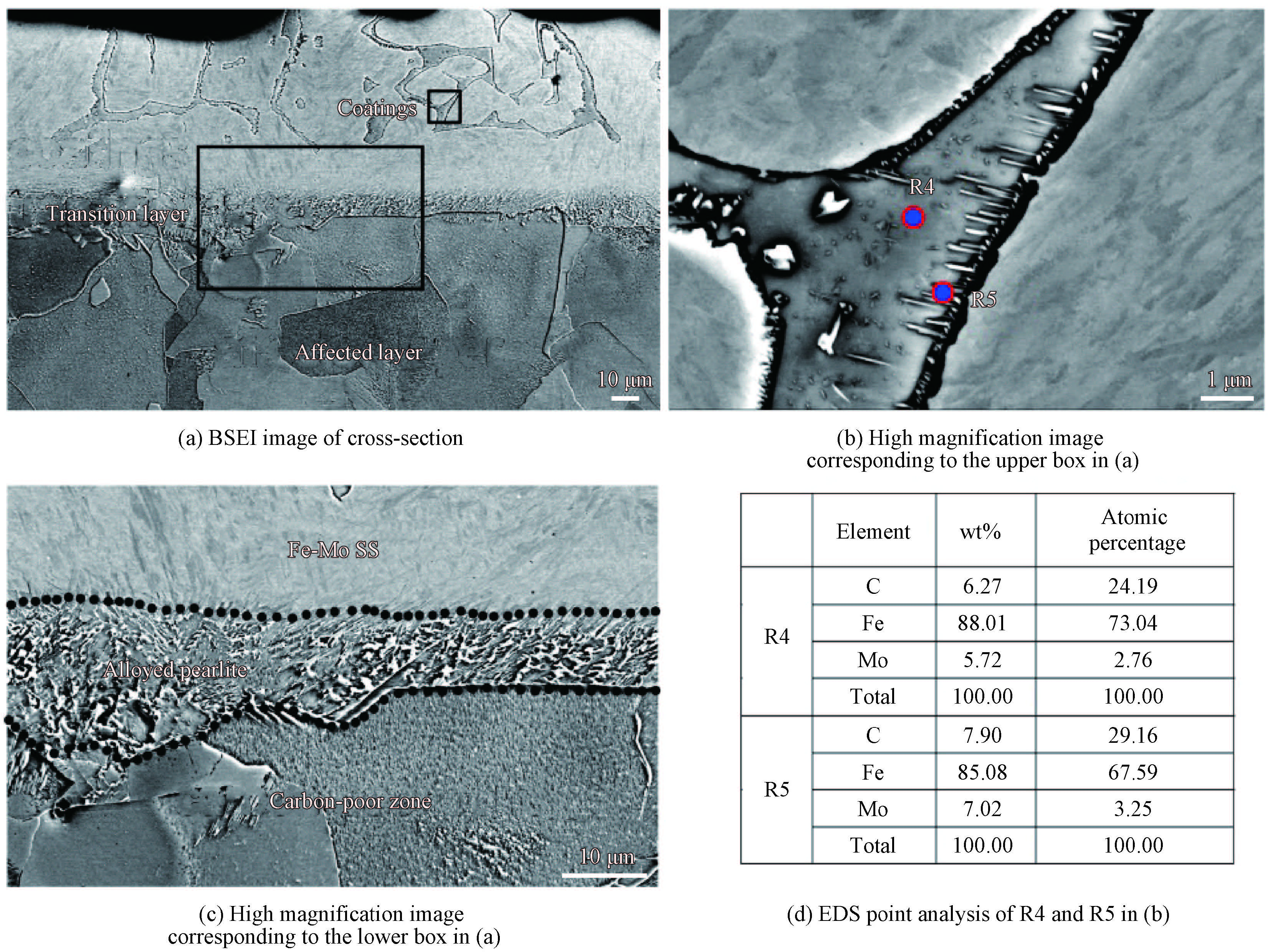

图6 显示了IHM-1200试样在不同尺度下界面微观组织及元素分布。如图6a所示,仍然存在Mo渗层、过渡层和受影响层。可清晰地观察到深色组织含量变多,且从表面慢慢往渗层内部均匀生长。这里渗Mo在奥氏体温度内进行,Mo扩散入基体后形成 γ-Fe-Mo固溶体(γ-Fe-Mo SS),Mo是一种扩大 α 相区的元素,当Mo原子含量增加,γ-Fe-Mo SS的形成会受到限制,促进 α-Fe-Mo固溶体(α-FeMo SS)的形成。随着Mo含量的进一步增加,在 γFe-Mo SS的表面会形成 α-Fe-Mo SS的晶核,进一步长大后在 γ-Fe-Mo SS和 α-Fe-Mo SS两相间形成相界。在冷却过程中,γ-Fe-Mo SS转变成 α-Fe-Mo SS,而 α-Fe-Mo SS不发生相变。有研究表明在钢材表面制备梯度Cr-Mo层的冷却过程中,同样存在 γ-Fe-Cr-Mo SS向 α-Fe-Cr-Mo SS的转变过程[20]。冷却后两部分Mo含量有差别,从而形成深浅灰色两种区域。可以观察到在IHM-1200试样中,这种颜色差别更小,这是由于温度越高,Mo元素随扩散更均匀。另外更多 α-Fe-Mo SS形成,可能会影响渗层在深度方向的发展,这可能是造成1 300℃时, 渗层厚度略微下降的原因之一。

图3 感应加热渗Mo层厚度随温度的变化

图4 不同温度感应加热扩散渗Mo样品的XRD图谱

图5 IHM-1000试样的界面微观组织和元素分布

图6 IHM-1200试样的界面微观组织和元素分布

图6b为6a中小黑色矩形框部分的放大图,在渗层中也可观察到亮白色颗粒,其边界呈暗黑色,与IHM-1000试样不同的是,在两种固溶体区域的分界处有白色针状组织往内部生长,在渗层中观察到较多分布均匀的点状组织。对比EDS点扫,R5点白色针状组织部分的C和Mo元素含量均高于R4点深灰色部分,推断白色针状组织在冷却过程中会进一步向内形成点状组织,然后点状组织继续长大形成较大的亮白色颗粒状组织。在IHM-1200的XRD衍射图谱(图4)中检测出(Mo,Fe)34C10 的衍射峰,可进一步确认析出相为含Mo的碳化物。 Cr同样是一种强碳化物形成元素,HU等采用感应加热扩渗技术在40Cr表面制备了渗Cr层,结果表明在渗层中存在由Fe、Cr、C构成的合金化合物相(Cr,Fe)23C6 和(Cr,Fe)7C3) [3],采用双层辉光等离子表面合金化制备了Cr-Mo双向合金涂层,研究表明在涂层的Fe-Cr-Mo SS中形成了碳化物,且在退火和调质处理后,更多的碳化物沉淀在涂层中[9]。这与本文的研究结果一致。图6c为图6a中大黑色方框部分的放大图,过渡层组织形貌与IHM-1000试样相同,为粒状合金珠光体,其平均厚度(大约10 μm)基本没有变化。另外,从6a中依然可以观察到受影响层的组织基本全为铁素体,IHM-1200试样同样存在贫碳现象。

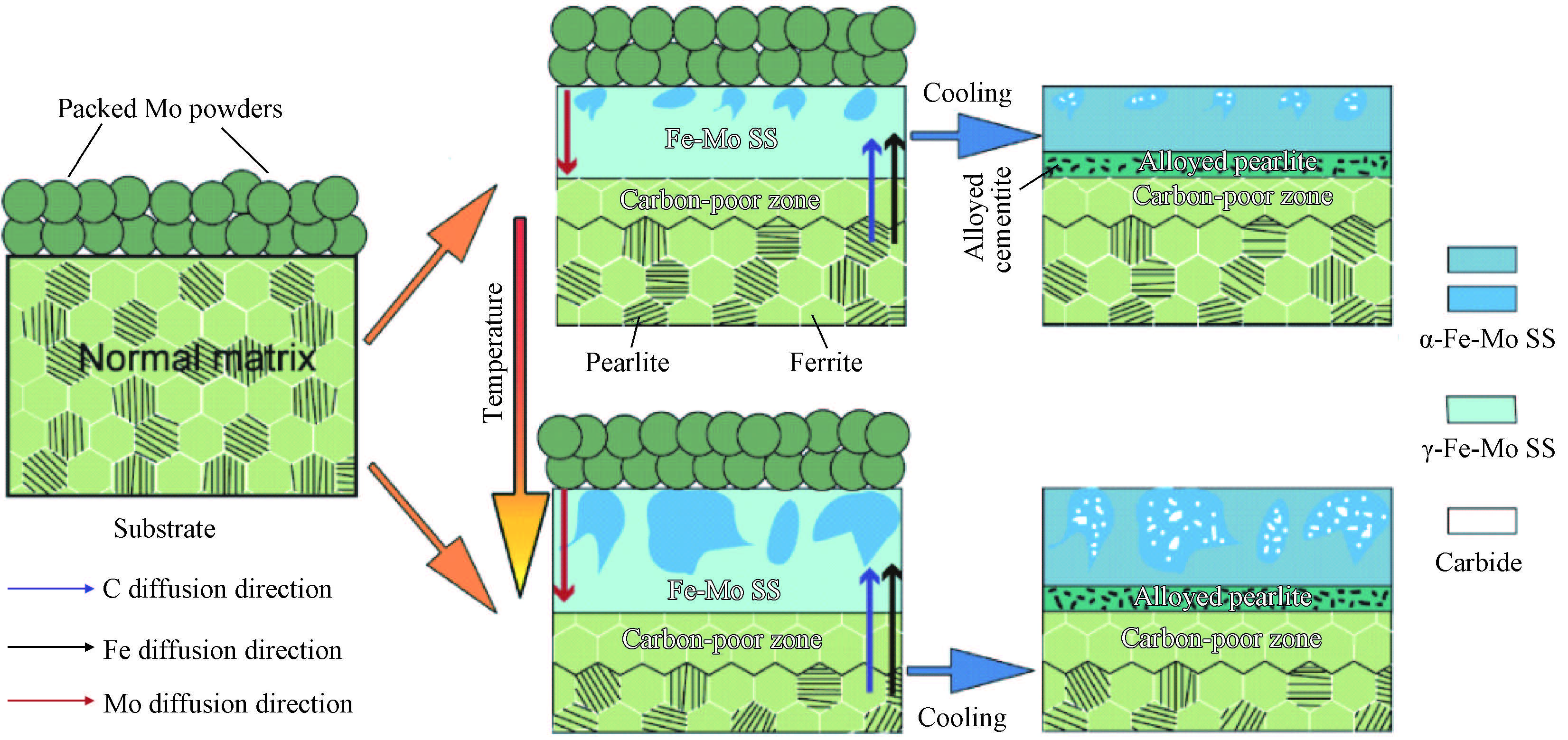

2.3 感应加热渗Mo微观结构演变机理

图7 阐释了在感应加热扩散渗Mo过程中,材料的微观结构演变机理。在渗Mo过程中,粉末中的活性Mo原子向基体内部扩散,内部的Fe和C原子向基体表面方向扩散,在试样表面形成 γ-FeMo SS,随着Mo含量的增多,在 γ-Fe-Mo SS相表面成核长大 α-Fe-Mo SS。由于强碳化合物形成元素Mo将基体中的C拖入渗层[21],造成基体中邻近渗层区域贫碳,贫碳区的组织几乎全为铁素体。在随炉冷却过程中,γ-Fe-Mo SS发生相变转化为 α-Fe-Mo SS。 C在固溶体中的溶解度下降,以Fe和Mo的碳化物的形式析出。此外在渗层和基体间形成了由合金珠光区组成的过渡区,在胡等人的研究中同样出现类似的合金珠光体过渡区并分析了原因[3]。随着扩渗温度的提高,粉末中的Mo原子活性更高,更快地扩散进入基体,形成更厚的固溶体层,在保温过程中,随Mo元素含量的提升, 在 γ-Fe-Mo SS表面成核长大了更多 α-Fe-Mo SS。同时在冷却过程,更多的Fe、Mo碳化物从固溶体中析出。 Mo元素含量的增加也造成了更严重的贫碳区。

图7 感应加热渗Mo处理中的组织演变示意图

2.4 性能

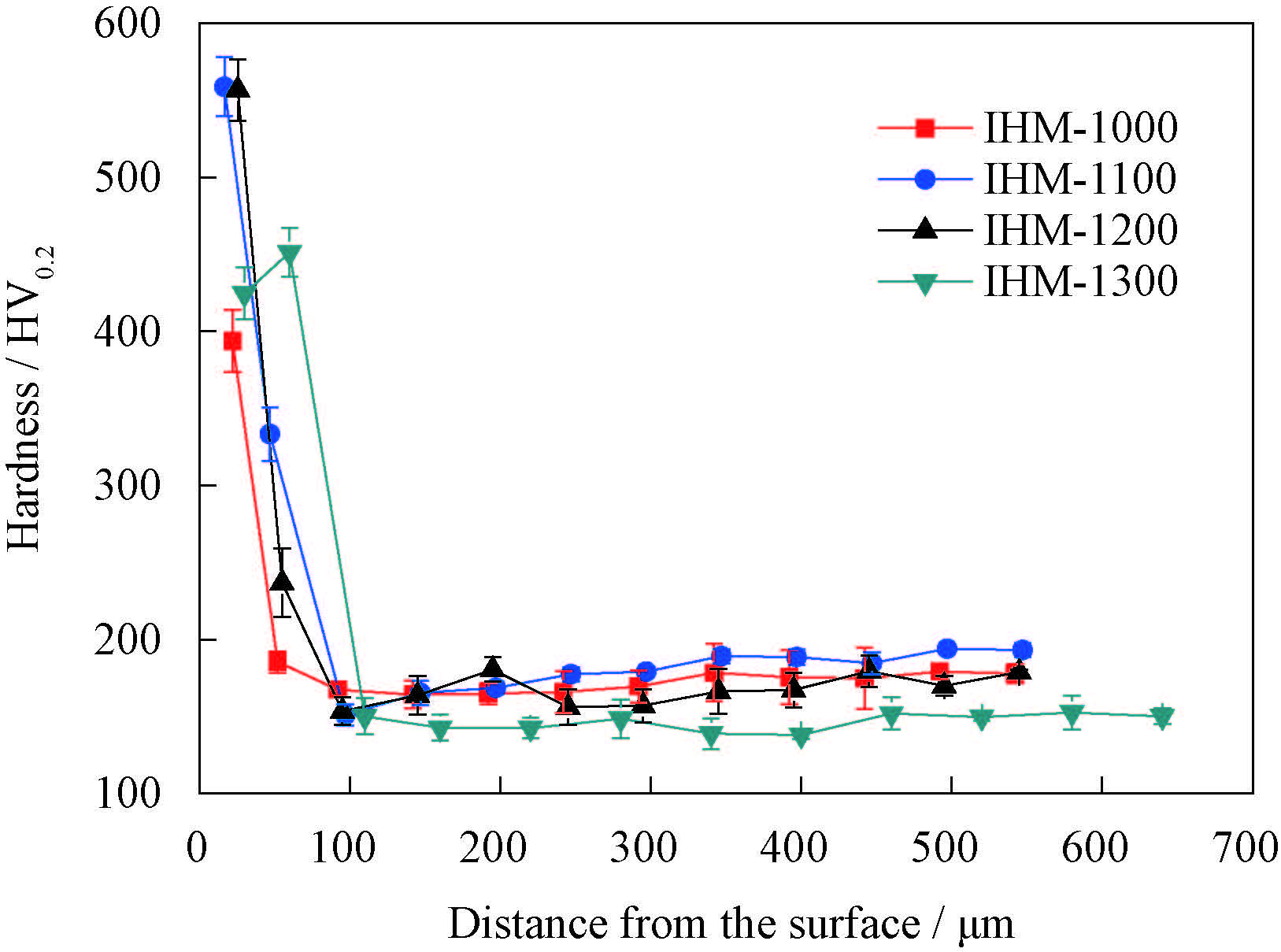

图8 显示了感应加热不同温度渗Mo样的界面显微硬度。外部渗层硬度最高,这是因为在渗层中, Mo固溶于Fe中,形成固溶强化。其中IHM-1100, IHM-1200有最高的渗层显微硬度,约为560HV0.2, IHM-1000渗层显微硬度最低,主要是温度相对较低而Mo扩散较少所致。 IHM-1300渗层也较低是因为温度较高引起晶粒粗化所致,从基体的硬度也可以反映得出来。从渗层到基体,每个试样的显微硬度均急剧下降,以IHM-1200试样为例,大约在距表面100 μm处,其显微硬度仅为153HV0.2,在距表面距离超过70 μm时,显微硬度的急剧下降与贫碳区有较大关系,贫碳区是因为C含量降低,造成渗碳体减少,贫碳区的组织几乎全为铁素体,铁素体本身具有低强度和硬度的特性。随着到表面的距离增加,显微硬度有略微提升,但仍不到200HV0.2。

图8 不同温度感应加热渗Mo样的界面显微硬度

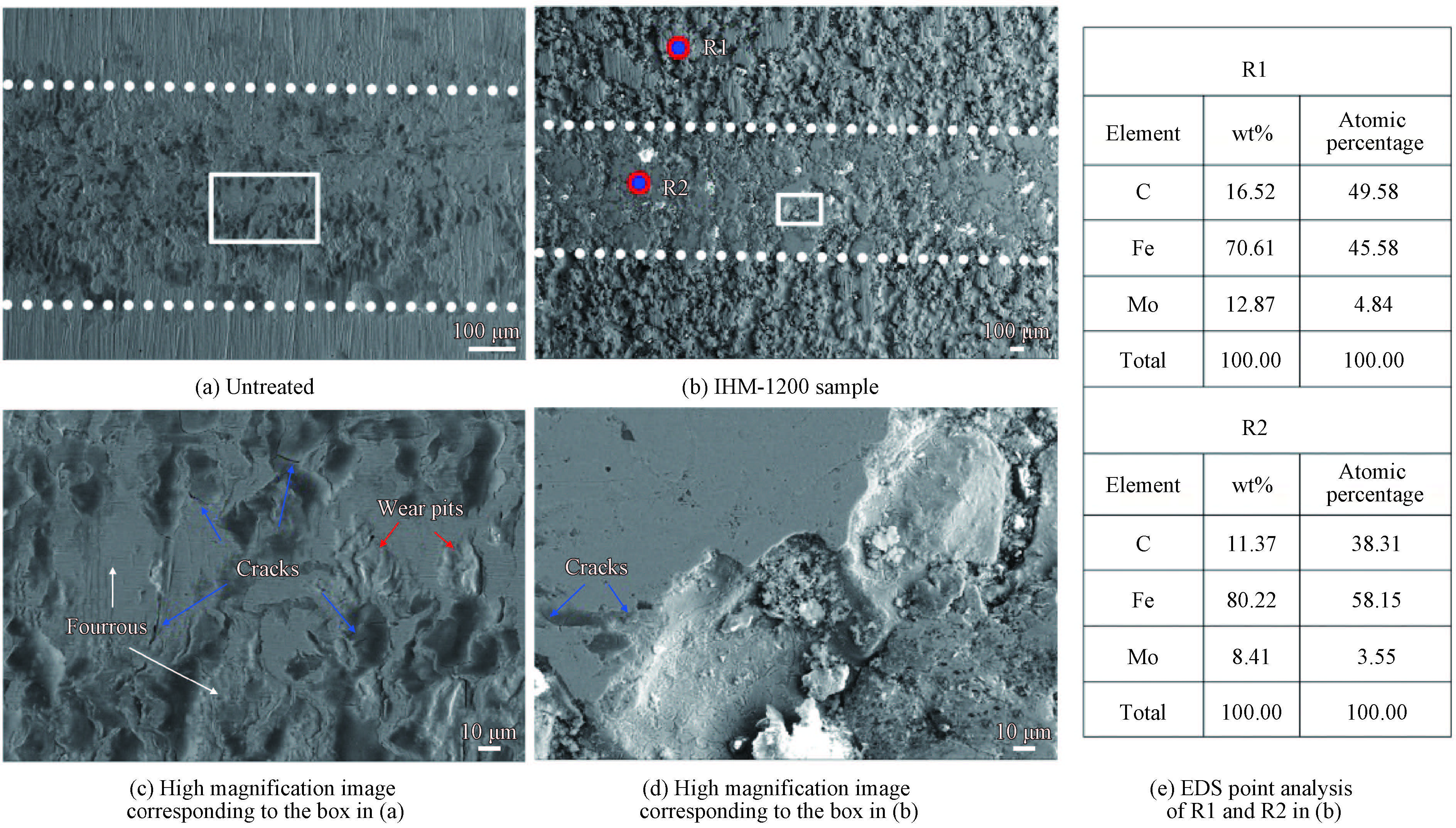

图9 显示了IHM-1200和原始样的磨痕形貌。从图9a、9b可以得出,IHM-1200和原始试样的磨痕宽度分别约为700 μm和455 μm,由于渗Mo试样的表面由很多凸起状颗粒组成,所以摩擦副与试样接触面积更大,且Mo渗层的硬度高于原始钢试样,导致摩擦磨损实验中摩擦副陶瓷球的磨损更加严重。进一步放大磨痕形貌,可看到原始试样的表面磨损严重,有较浅犁沟,磨损坑和很多裂纹。如果加长摩擦磨损时间,裂纹进一步延伸可能会形成更多的剥落坑,加剧磨损。从图9d可以看出,IHM1200试样表面的凸起状颗粒还没有被完全磨平,磨痕形貌中的裂纹少,长度短。 Mo具有良好的热力学稳定性,较高硬度和良好的耐磨性,Mo渗层不易磨损,从图9e可知,与点R1相比,磨痕中点R2处的Mo含量减少,但仍有8.41wt.%的Mo存在,30min的摩擦磨损试验后,Mo并没有被消耗完全,所以加长磨损时间,渗层仍将发挥其耐磨性能。

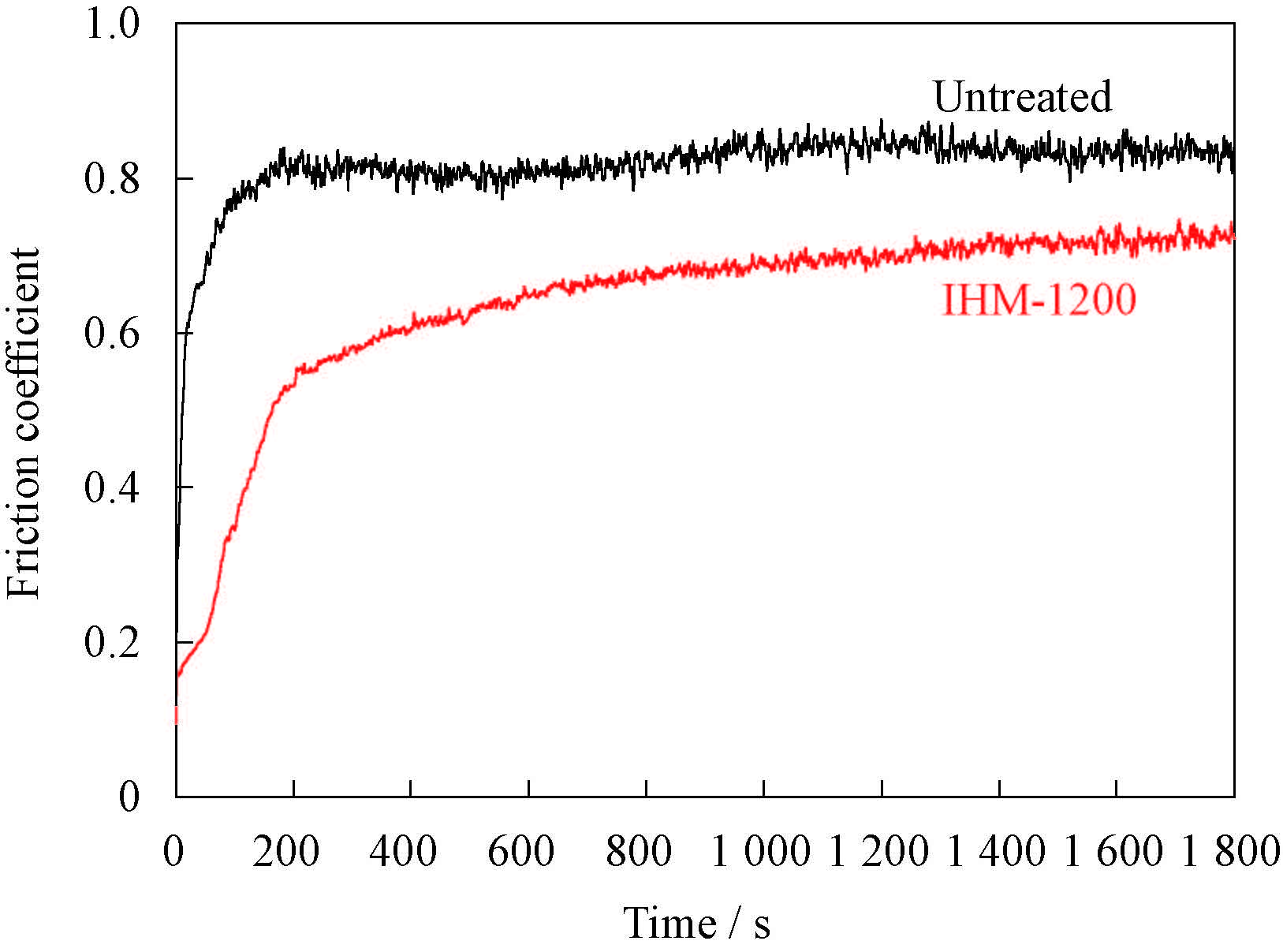

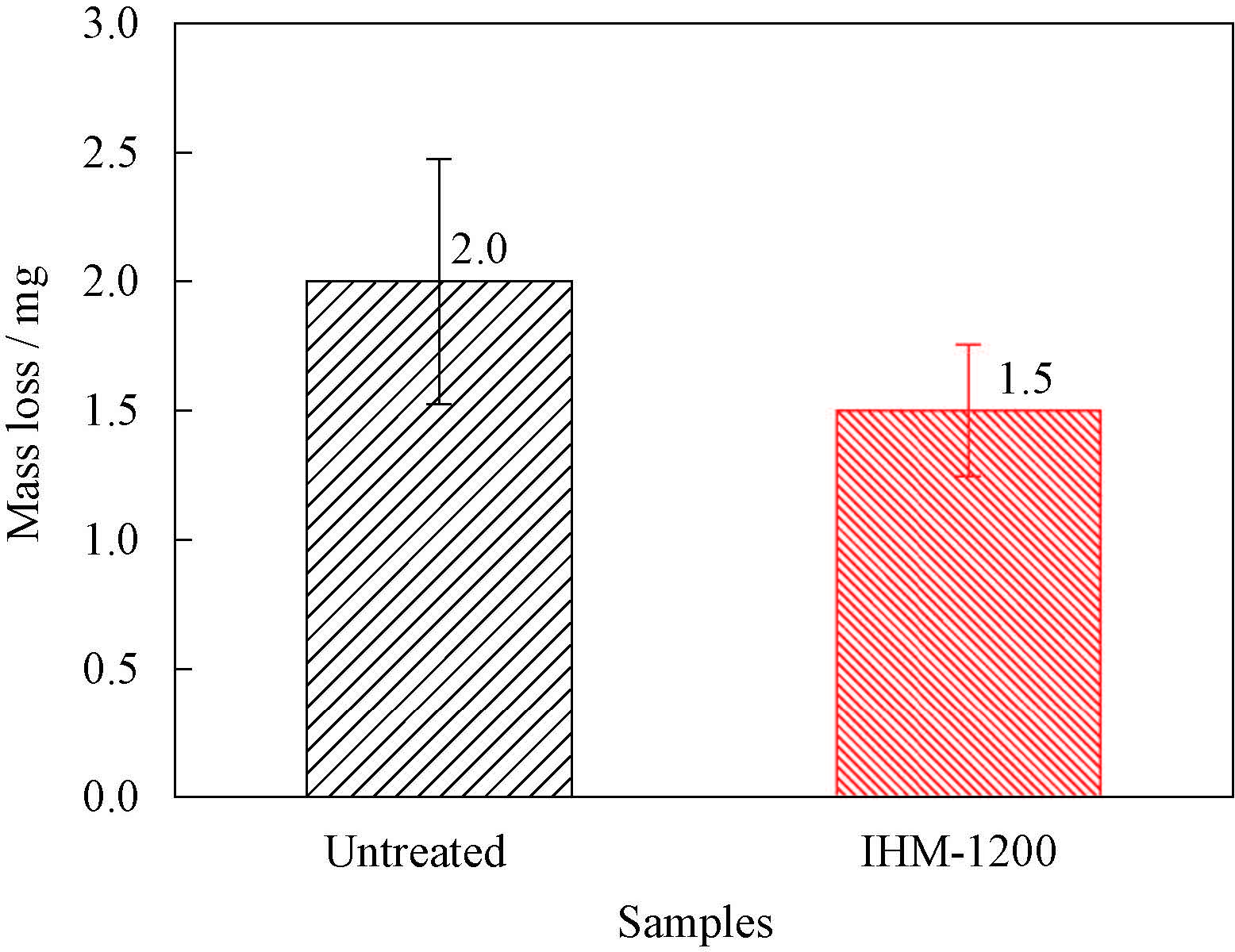

图10 显示了IHM-1200和原始试样摩擦因数随磨损时间的变化曲线。研究表明在大多数情况下,随着摩擦因数的降低,耐磨性能会变得更好[22], 需要指出的是,在摩擦的初始阶段,摩擦因数受表面质量(如粗糙度、氧化、污染)的影响较大,平稳阶段的摩擦因数可以作为试样实际摩擦因数[23]。 IHM1200和原始试样的摩擦因数的变化趋势大致相同, 在摩擦磨损试验的最后10min,摩擦因数趋于平稳, 分别约为0.73和0.85。图11显示了IHM-1200和原始试样的磨损质量,可以看到,由于原始试样磨痕中存在较多的剥落坑和犁沟,其磨损质量略大于IHM-1200试样。结合磨痕形貌、摩擦因数和磨损质量,可以得出结论,IHM-1200试样的耐磨性优于原始试样,渗Mo处理可以改善40Cr钢的表面耐磨性能。

图9 原始试样与IHM-1200试样的磨痕形貌

图10 IHM-1200与原始试样的摩擦因数随时间的变化

3 结论

在不同温度(1 000~1 300℃) 下,采用感应加热粉末包埋法在40Cr钢表面制备了渗Mo层,表征了渗Mo试样截面微观结构、元素分布和物相,并测试了其界面硬度和摩擦性能。主要结论如下。

(1) 采用感应加热比箱式炉扩渗Mo效率更高,在感应加热不同温度下保温1.5h均能获得不同厚度的渗层,在1 200℃下,渗层厚度为70 μm。

图11 IHM-1200与原始试样的磨损质量

(2) 渗层主要由Mo渗层、过渡层、受影响层组成。 Mo渗层主要组织为Fe-Mo固溶体,在冷却过程中会有(Mo,Fe)34C10 碳化物析出。过渡层为合金珠光体,受影响层为扩散渗Mo造成的贫碳区域。

(3)采用感应加热扩散渗Mo后,试样渗层硬度远高于基体,其中IHM-1200试样渗层的最高,渗Mo处理可以改善40Cr钢的表面摩擦性能。

参考文献

[1]雍青松,马国政,王海斗,等.低温离子渗硫技术的发展历程和研究应用现状[J].材料导报 A:综述篇,2016,30(17):115-119.YONG Qingsong,MA Guozheng,WANG Haidou,et al.Development and application status of low-temperature ion sulfurizing technonlog [J].Materials Reports A:Review,2016,30(17):115-119.

[2]杨显,王静,何川,等.材料表面渗硫技术的研究进展[J].机械工程师,2018(8):15-18.YANG Xian,WANG Jing,HE Chuan,et al.Research progress of material surface sulfurizing technology [J].Mechanical Engineeg,2018(8):15-18.

[3]HU J J,ZHANG Y Q,YANG X,et al.Effect of packchromizing temperature on microstructure and performance of AISI 5140 steel with Cr-coatings [J].Surface and Coatings Technology,2018,344:656-663.

[4]HU J J,HE C,YANG X,et al.Microstructure and tribological properties of self-lubricating FeS coating prepared by chemical bath deposition coating technique [J].Applied Sciences,2019,9:4422-4432.

[5]JIANG J,HU J J,YANG X,et al.Microstructure and annealing behavior of Cr-coatings deposited by double glow plasma on AISI 5140 steel[J].Results in Physics,2019,15:1-9.

[6]代燕,吴旋,杨峰,等.TC6 钛合金渗碳层在不同介质环境中的腐蚀磨损性能 [J].中国表面工程,2020,33(2):47-56.DAI Yan,WU Xuan,YANG Feng,et al.Corrosion and wear properties of carburized layer on TC6 titanium alloy in different environments[J].China Surface Engineering,2020,33(2):47-56.

[7]AIZAWA T,MORITA H,WASA K,et al.Low-temperature plasma nitriding of mini-/micro-tools and parts by table-Top system[J].Applied Sciences,2019,9:1667-1676.

[8]WU J,WANG K,FAN L L,et al.Investigation of anodic plasma electrolytic carbonitriding on medium carbon steel[J].Surface and Coatings Technology,2017,313:288-293.

[9]HU J J,WANG J,JIANG J,et al.Effect of Heating treatment on the microstructure and properties of Cr-Mo duplex-alloyed coating prepared by double glow plasma surface alloying[J].Coatings,2019,9:336-347.

[10]闫涛,刘贵民,吴行,等.超音速等离子喷涂 Mo-W 涂层的力学性能[J].中国表面工程,2017,30(1):107-114.YAN Tao,LIU Guimin,WU Hang,et al.Mechanical properties of Mo-W coatings prepared by supersonic plasma spraying[J].China Surface Engineering,2017,30(1):107-114.

[11]秦林,赵琪,杨昆昆,等.TC4 钛合金齿轮表面渗钼合金化后的组织与性能[J].机械工程材料,2013,37(10):74-78.QIN Lin,ZHAO Qi,YANG Kunkun,et al.Microstructure and performance of Mo surface alloyed Ti6Al4V gear[J].Materials for Mechanical Engineering,2013,37(10):74-78.

[12]杨忠须,刘贵民,闫涛,等.热喷涂Mo及 Mo 基复合涂层研究进展 [J].表面技术,2015,44(5):20-30.YANG Zhongxu,LIU Guimin,YAN Tao,et.al.Research progress of Mo and Mo-based coating prepared by thermal spraying [J].Surface Technology,2015,44(5):20-30.

[13]惠阳,刘贵民,闫涛,等.超音速等离子喷涂Mo涂层的载流摩擦磨损性能[J].中国表面工程,2019,32(2):109-119.HUI Yang,LIU Guimin,YAN Tao,et.al.Current-carrier tribological properties of Mo coating deposited by supersonic plasma spraying[J].China Surface Engineering,2019,32(2):109-119.

[14]王玉忠,胡雪,魏敏.电磁感应加热温度控制方法研究综述 [J].机械研究与应用,2019,32(5):194-198.WANG Yuzhong,HU Xue,WEI Min.Review on temperature control methods of electromagnetic induction heating [J].Mechanical Research and Application,2019,32(5):194-198.

[15]HU J J,MA C P,YANG X,et al.Microstructure evolution during continuous cooling in AISI 5140 steel processed by induction heating chromizing [J] Journal of Materials Engineering and Performance,2017,26:5330-5337.

[16]YEOM H,MAIER B,JOHNSON G,et al.Development of cold spray process for oxidation-resistant FeCrAl and Mo diffusion barrier coatings on optimized ZIRLO?[J].Journal of Nuclear Materials,2018,507:306-315.

[17]张扬伟,李德俊,余广华.双层辉光离子渗钼工艺及其组织性能研究[J].大连理工大学学报,2001,1(4):468-471.ZHANG Yangwei,LI Dejun,YU Guanghua.Research on double-layer glow plasma molybdenum infiltration process and its microstructure and properties[J].Journal of Dalian University of Technology,2001,1(4):468-471.

[18]吴炜钦,高原,张焱,等.工业纯铁电极材料表面渗钼的工艺[J].中国表面工程,2014,27(2):81-87.WU Weiqing,GAO Yuan,ZHANG Yan,et.al.Process of pure iron electrode material with plasma surface molybdenizing [J].China Surface Engineering,2014,27(2):81-87.

[19]WIECZERZAK K,BALA P,STEPIEN M,et al.Formation of eutectic carbides in Fe-Cr-Mo-C alloy during non-equilibrium crystallization [J].Materials and Design,2016,94:61-68.

[20]蒋杰.40Cr 表面双层辉光等离子表面合金化制备梯度涂层工艺及组织性能研究[D].重庆:重庆理工大学,2019.JIANG Jie.Study on the process and gradient coating prepared by double glow plasma surface alloying on 40Cr surface[D].Chongqing:Chongqing University of Technology,2019.

[21]HU J,SHI Y N,SAUVAGE X,et al.Grain boundary stability governs hardening and softening in extremely fine nanograined metals[J].Journal of Materials Engineering and Performance,Science,2017,355:1292-1296.

[22]ZHANG F Y,YAN M F.Microstructure and wear resistance of in situ formed duplex coating fabricated by plasma nitriding Ti coated 2024 Al alloy[J].Journal of Materials Science & Technology,2014,3(12):1278-1283.

[23]HU J J,JIANG J,LI H,et al.Effect of annealing treatment on microstructure and properties of Cr-coatings deposited on AISI 5140 steel by brush-plating[J].Coatings,2018,8:193-203.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414