电偶腐蚀(亦称接触腐蚀),是指当两种或两种以上不同金属在导电介质中接触后,由于各自电极电位不同而构成腐蚀原电池。电位较正的金属为阴极,发生阴极反应,导致其腐蚀过程受到抑制;而电位较负的金属为阳极,发生阳极反应,导致其腐蚀过程加速。它是一种危害极为广泛和可能产生严重损失的腐蚀形式,广泛地存在于船舶、油气、航空、建筑工业和医疗器械中。它会造成热交换器、船体推进器、阀门、冷凝器与医学植入件的腐蚀失效,是一种普遍存在的腐蚀类型。电偶腐蚀往往会诱发和加速应力腐蚀、点蚀、缝隙腐蚀、氢脆等其他各种类型的局部腐蚀,从而加速设备的破坏。

由于其影响因素比较复杂,而且任一影响因素的改变都可能导致更加严重的电偶腐蚀,所以对于这方面的探讨一直是电偶腐蚀研究的一个热点。本文从偶对材料特性,偶对几何因素,环境因素这三方面出发,综述了电偶腐蚀影响因素的研究现状,并讨论了电偶腐蚀研究的发展方向。

1偶对材料特性的影响

不同材料间的电位差异和材料本身极化特性均对电偶腐蚀有较大的影响。

1.1电位

在腐蚀电化学中,把各种金属在同一腐蚀介质中所测得的腐蚀电位,由低到高排列起来,形成一个电位顺序,即金属腐蚀电偶序。电偶序常用于判断不同金属材料接触后的电偶腐蚀倾向。在电偶腐蚀中,电位差的影响是首要的,电位差越大腐蚀倾向越大。两种金属的自腐蚀电位相差越大,其电位低的金属作为阳极越容易被腐蚀,而电位高的金属作为阴极则易受到保护。通常当腐蚀电位差大于0.25V时,产生的电偶腐蚀较严重,阳极金属的腐蚀损失增大,而阴极金属腐蚀损失减小。

研究人员对金属的电偶序做了大量的测定工作,获得了在流动海水、特定海域下的几十种常用金属的电偶序。

但它通常只列出各种金属稳定电位的相对关系,很少列出具体金属的稳定电位值。其主要原因是实际腐蚀介质性质变化很大,测得的电位值波动范围也较大,数据重现性差。再者,电偶腐蚀取决于异种金属的腐蚀电位,而腐蚀电位却与极化程度有关。因此,判断金属在偶对中的极性和腐蚀倾向时,电位差只决定能否发生电偶腐蚀以及腐蚀电流的方向等热力学性质,而实际电偶腐蚀程度还取决于各金属在海水中的极化性能等动力学因素的影响。

1.2极化特性

腐蚀电流的大小不仅由热力学意义的推动力来决定,还需要考虑极化行为等动力学因素。例如,海水中不锈钢/铝偶对和铜/铝偶对,两者电位差接近,阴极反应均是溶解氧还原反应,而实际过程中铜/铝偶对的电偶腐蚀较不锈钢/铝的严重得多,这是因为不锈钢有较大的极化率,阴极反应速度很小;而铜的极化率小,阴极反应速度更大[5].钛具有很强的稳定的钝化行为,在非氧化性酸环境中与铂偶接时,其腐蚀由阴极氢离子还原所控制,钛此时处于活化腐蚀状态,其电偶电位较自腐蚀电位升高,而电偶腐蚀速率则较自腐蚀速率降低。

由此可见,虽然电偶对的阴极和阳极的腐蚀电位差只是产生电偶腐蚀的必要条件,但它并不能决定电偶腐蚀的实际速率,即电偶腐蚀的效率。因此,分析电偶腐蚀速率时还需了解偶对电极的极化特性。

2偶对几何因素的影响

2.1阴阳极面积比

通常面积比对电偶腐蚀行为具有较大影响。在一般情况下,当阳极面积不变时,随着阴极面积的增大,阴极电流增加,阳极金属的腐蚀速度会加快。对于氢去极化来说,阴极上的氢过电位与电流密度有关。当阴极面积增大,相应地阴极电流密度减小,氢过电位也随之减小,氢去极化阻力减小,阴极总电流增加,导致阳极电流和腐蚀速度增加。对于氧去极化腐蚀来说,若腐蚀是受氧离子化过程控制,同样会由于阴极面积增加导致离子化电位降低,使腐蚀速度增加;如果腐蚀过程受氧的扩散控制,阴极面积增加意味着可接受更多的氧发生还原反应,同样也导致电偶腐蚀速度增加。对于扩散控制的腐蚀类型(如钢/铜,钢/锌等),电偶腐蚀与阴阳极面积比的关系遵循“集氧面积原理”.但对于活化-钝化控制的腐蚀类型(如钛/不锈钢)则不存在这种关系,因为它的腐蚀损害还取决于金属表面膜的损坏,而且易造成严重的局部腐蚀。

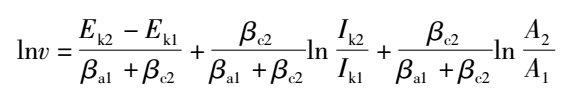

常压且温度较低时,阳极金属表面上的去极化剂阴极还原反应的速度小到可以忽略,而在阴极表面上则主要进行去极化剂的阴极还原反应,它的阳极溶解反应速度小到可以忽略不计,根据电化学原理,此时应满足关系式:

式中,ν为阳极腐蚀速度;阳极和阴极腐蚀电位分别为Ek1和Ek2,腐蚀电流密度分别为Ik1和Ik2,且Ek1<Ek2,则当它们互相接触就组成一个腐蚀原电池。βa1、βc2分别为阳极和阴极塔菲尔常数。从上式中可以看出,阴阳极面积比越大,阳极腐蚀速度越大。常温下腐蚀速率的对数与阴阳极面积比的对数呈线性关系。张艳成等研究了3.5%NaCl溶液中带锈铸铁和304不锈钢之间的电偶腐蚀效应,得出随着面积比增大,电偶腐蚀效应增大,验证了上述结论。但腐蚀速率的对数和面积比对数并不都是呈线性关系,可能会有极值存在。如黄桂桥等研究了海水中钢的电偶腐蚀指出,当偶对的电位差较小时,在阴/阳极面积比不很大时,阳极的腐蚀速度即达到极限值。如电位差为10mV和20mV的偶对,阳极的腐蚀速度分别在阴/阳极面积比为5和20时达到极值。而偶对的电位差较大时,要在阴阳极面积比很大时,阳极的腐蚀速度才能达到极限值。杜敏等在研究Q235B碳钢/TA2钛和Q235B碳钢/TA2钛/海军黄铜在海水中的电偶腐蚀规律时指出,当面积比大于500时,阳极的失重速率的变化趋势有所变缓,由此可推断阳极的腐蚀速率随着阴阳极面积比的增大将会有一个极限值。

2.2电偶对间距

电偶对之间的距离对电偶对的腐蚀行为也有重要的影响。根据腐蚀电化学原理,增大电偶对间距就是增大了带电离子的扩散距离,相当于增大溶液电阻,使电解液中的传质过程受到阻碍。在给定阴阳极面积比的条件下,电偶对间距越大,则电偶电流密度越小。Arya等在研究3%NaCl溶液中电偶对之间距离对电偶电流密度的影响时,也证实了上述结论,并得出电偶对间距对电偶腐蚀影响的大小与介质电阻率有关Song等在对AZ91D镁合金分别与铝合金、铁、锌之间的电偶腐蚀行为的研究时,也得出了电偶电流密度随着与阴阳极接触处距离的增加基本呈指数分布的结论。

但也存在例外,赵华莱在研究718镍基合金钢与VM80SS低合金钢在油气井封隔液环境下的电偶腐蚀行为时发现,试验偶对接触部位与远离接触部位的腐蚀差异并不大,分析其原因可能是阳极试样在远离接触处的部位存在微电池,表面不仅发生阳极溶解反应,同时阴极过程也以较大的速度在进行。

3环境因素的影响

电解液的温度、氧含量、导电性、pH值和流动状态等介质因素也会对电偶腐蚀和分布产生重要影响。

3.1温度温度对电偶腐蚀的影响是比较复杂的,从动力学方面考虑,温度升高,会加速热活化过程的动力学,从而加速电化学反应速度,使得电流密度增大,因此高温条件下金属的电偶腐蚀带来的破坏力更大。李淑英等在研究碳钢/紫铜在NaCl介质中的电偶行为时指出温度对电偶电流的影响非常明显。随温度的增加,电偶电流明显增大,60℃时的电偶电流比20℃时增加了约5倍。Blasco等对合金及合金焊缝电偶腐蚀的研究也表明随温度的增加,电偶电流增大。

严密林等模拟油气田水介质腐蚀环境研究了G3油管与SM80SS套管在CO2环境中的电偶腐蚀行为。结果表明,温度升高(30℃、60℃、90℃)会使电偶电流增加,电偶效应增大。但温度变化也会使其他环境因素随之变化,从而影响腐蚀。如温度升高在增加氧扩散速度同时也会降低氧的溶解度,导致腐蚀速度极大值现象。温度不仅影响电偶腐蚀的速度,有时还会改变金属表面膜或腐蚀产物的结构,从而间接影响腐蚀过程。例如,温度变化会引起偶对的阴、阳极逆转而改变腐蚀进程。水溶液中的钢和锌偶合后,通常锌被腐蚀,钢被保护;若水温高于80℃,钢/锌电偶的极性就会出现逆转,锌电位高于钢而被保护,钢成为阳极而被腐蚀。这是因为腐蚀电位是非平衡电位,易受电极表面反应的变化而变化,当偶对电位波动大于偶差时,就可出现极性逆转,相应有电偶电流符号改变即反向。刘东等用失重法研究二氧化碳环境中碳钢/不锈钢(N80/S31803)偶对的电偶腐蚀,发现低CO2分压(0.1MPa)时常压下随着温度的升高,阳极(N80钢)的腐蚀速率有一个极大值。这是因为低于60℃时,阳极腐蚀速率随温度的升高而加快;温度大于60℃时,碳钢表面生成了FeCO3腐蚀产物沉积膜,对钢片具有一定的保护性。

他指出温度主要是通过影响保护性产物膜的生成来影响CO2环境中电偶腐蚀速率和腐蚀形式。

目前,温度影响的研究主要集中于中、高温段(20℃~100℃),而对于实际工程中可能涉及的低温环境(如深海)的电偶腐蚀研究未见报导。

3.2氧含量

氧含量随环境条件的差异会有较大幅度的波动。对于实际腐蚀环境,不同充气状态的影响是存在的。如对于开放体系,空气进入的量相应多些,因此氧含量要相应高些,而对于静态深海或封闭体系,氧含量相应会减小。通常,氧是电偶腐蚀的主要去极化剂,其含量不同,会对腐蚀有很大影响。对不同种类的金属,氧在腐蚀过程中的作用是不同的。如在海水介质中,对碳钢、低合金钢和铸铁等不发生钝化的金属,氧含量增加,会加速阴极去极化过程,使金属腐蚀速度增加。但对于铝和不锈钢等易钝化金属,氧含量增加有利于钝化膜的形成和修补,增强其稳定性,减小点蚀和缝蚀的倾向性。

氧含量对电偶腐蚀的影响是比较复杂的,但目前关于氧含量对电偶腐蚀影响研究报导极少,Shalaby曾采用通氧气、氩气的方式模拟氧含量状态研究钛/铝镁合金电偶对腐蚀行为,表明通氩气的条件下电偶腐蚀程度大大减弱。刘冬在舰船材料电偶腐蚀机理研究时用充空气和纯氮气分别模拟氧含量状态。结果表明,在充空气条件下,电偶电流均显着增加,电偶蚀效应亦有所增加;而充氮气条件下电偶电流无明显改变,与预想电偶电流应降低的结果并不一致,具体原因并未作深入讨论。

3.3介质的导电性

由于金属是良导体,而介质较金属具有更大的电阻,局部腐蚀电流通过介质便产生电位降,形成电场分布。因此,介质的导电性是电偶腐蚀行为的最主要影响因素之一。

通常阳极金属表面腐蚀电流的分布是不均匀的,由于溶液电阻的影响,距离偶合处越远,腐蚀电流越小。即,溶液电阻影响“有效距离”,电阻越大则“有效距离”越小。例如,在海水中,由于电导率高,两极间溶液的电阻小,所以溶液的欧姆压降可以忽略,电流的有效距离可达几十厘米,电偶电流可分散到离接触点较远的阳极表面,阳极所受的腐蚀较“均匀”.如海船青铜螺旋桨可引起数十米远处的钢质船体发生电偶腐蚀。如果这一偶对在普通软水或大气中发生电偶腐蚀,由于介质的电导率低,两极间引起的欧姆压降大,腐蚀便会集中在离接触点较近的阳极表面上进行,结果相当于把阳极的有效面积“缩小”了,使阳极表面的某些局部位置溶解速度增大。这也是阴、阳极界面附近区域往往成为裂纹萌生区域的原因,易造成工程事故。皇甫淑君等[21]使用扫描微电极技术研究了黄铜/16Mn钢电偶体系在不同浓度氯化钠溶液中表面电位和电流的分布。结果证实,在低电导的溶液中,电偶腐蚀会集中在连接点周围,造成严重的局部腐蚀,随着溶液电导增大,腐蚀分布更均匀。

3.4流动状态

海水流动造成的搅拌作用因减轻或消除浓差极化而加速电偶腐蚀。海水流动还可能改变充气状况或金属表面状态,从而改变腐蚀速度甚至引起电偶极性的逆转。如不锈钢/铜电偶对在静止海水中由于充气不良,不锈钢处于活化状态而为阳极,但在流动海水中充气良好,不锈钢会处于钝化状态而成为阴极。

关于流速影响腐蚀数据通常是在自然海流(0.1m/s~1m/s)条件下获得的,但管道、泵以及高速舰船船体等都处在较高流速(5m/s~30m/s)海水中。近年来许多研究部门相继开展了高流速海水中金属腐蚀包括电偶腐蚀的研究。戴明安等[22~24]利用高流速综合测试装置研究了从静态海水直到11m/s的流动海水中945钢与铜锌合金、钛合金、不锈钢和锌基牺牲阳极4种金属偶合的电偶腐蚀行为。结果表明,海水流动会显着增大电偶腐蚀,流速越高,电偶腐蚀作用越大。大量研究表明,电偶腐蚀对流速变化十分敏感,电偶敏感性因子基本上与海水流速成正比。

除了上述主要的影响因素之外,pH值也会对电偶腐蚀行为产生影响。一般来说,当溶液pH值小于4时,酸性越强,腐蚀速度越大;当pH值在4~9之间时,与pH值几乎无关;当pH在9~14之间时,腐蚀速度大幅度降低。

4电偶腐蚀研究发展方向

近年来,很多研究工作者对电偶腐蚀影响因素进行了深入探讨,但是仍有很多因素未涉及或深入,如对低温低氧的深海环境中电偶腐蚀特性和机理研究较少;流速对电偶腐蚀行为影响较大但腐蚀机理尚不明确。随着工程技术的发展,全面考虑各种环境下电偶腐蚀行为是必要的。目前尚没有建立完善的电偶腐蚀预测模型,随计算机技术的发展,建立各环境因素作用下的电偶腐蚀模型有极其重要的意义。在工程设计和设施制造上不可避免的会发生两种或多种金属电连接形成的电偶,由此可能产生的多金属偶合体系的电偶腐蚀也是亟待解决的问题。到目前为止,这方面的研究几乎为空白。

结合当前研究状况,本文认为今后电偶腐蚀的研究工作可能的主要发展方向如下。

1.低温、低氧环境下的电偶腐蚀行为研究;高流速下电偶腐蚀特性及机理。温度、溶解氧、面积比等各因素发生变化时,某些电偶对可能发生极性逆转,会导致腐蚀较轻的阴极突然加速腐蚀,是一种潜在危害。环境因素如何影响极性逆转和极性逆转的机理需要进行深入系统的研究。

2.完善现有的阴阳极面积比电偶腐蚀模型,采用复杂数据处理技术及计算机软件技术建立包括温度、氧含量等各种环境因素作用的电偶腐蚀预测模型。

3.为全面考虑电偶腐蚀的影响,以保障工程设计可靠性和性能,开展多金属复杂偶合体系腐蚀行为研究,应是下一步电偶腐蚀研究工作的重点内容。

参考文献

[1 ]赵麦群,雷阿丽. 金属的腐蚀与防护[M]. 北京: 国防工业出版社, 2002: 98.

[2 ]曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社,2004. 40.

[3 ]朱相荣,黄桂桥. 金属材料在海水中的接触腐蚀研究[J].海洋科学, 1994,6: 55.

[4 ] Schumacher M. Seawater Corrosion Handbook[M]. USA:Noyes Data Corporation,NJ,USA,1979. 2.

[5 ]朱相荣,王相润等. 金属材料的海洋腐蚀与防护[M]. 北京: 国防工业出版社,1999: 53.

[6 ]刘道新. 材料的腐蚀与防护[M]. 西安: 西北工业大学出版社, 2006: 116.

[7 ]张艳成,吴荫顺,张健. 带锈铸铁与304 不绣钢的电偶腐蚀[J]. 腐蚀科学与防护技术,2001,13( 2) : 66.

[8 ]黄桂桥,郁春娟,李兰生. 海水中钢的电偶腐蚀研究[J]. 中国腐蚀与防护学报,2001,21( 1) : 46.

[9 ]杜敏,郭庆锟,周传静. 碳钢/Ti 和碳钢/Ti /海军黄铜在海水中电偶腐蚀的研究[J]. 中国腐蚀与防护学报,2006,26( 5) : 263.

[10]Arya C,Vassie P R W. Influence of cathode-to-anode area ratioand separation distance on galvanic corrosion currents of steelin concrete containing chlorides[J]. Cem. Concr. Res. ,1995, 25( 5) : 989.

[11]Song G L, Johannesson B,Hapugoda S,et al. Galvanic corrosionof magnesium alloy AZ91D in contact with an aluminumalloy, steel and zinc[J]. Corros. Sci.,2004,46: 955.

[12]赵华莱. 油套管及封隔器用钢在封隔液环境下的电偶腐蚀行为研究[D]. 成都: 四川大学,2007.

[13]李淑英,陈玮. 碳钢/紫铜在NaCl 介质中的电偶行为[J].腐蚀科学与防护技术,2000, 12( 5) : 300.

[14]Blasco T E, Igual M A,Garcia A J. Effect of temperature on thegalvanic corrosion of a high alloyed austenitic stainless steel inits welded and non - welded condition in LiBr solutions[J].Corros. Sci.,2007, 49: 4472.

[15]Blasco T E, Igual M A,Garca A J. Comparison between opencircuit and imposed potential measurements to evaluate theeffect of temperature on galvanic corrosion of the pair alloy 31-welded alloy 31 in LiBr solutions[J]. Corros. Sci., 2008.

[16]严密林,李鹤林,邓洪达等. G3 油管与SM80SS 套管在CO2环境中的电偶腐蚀行为研究[J]. 天然气工业,2009,29( 2) : 111.

[17]Varela F E,Kurata Y,Sanada N. The influence of temperatureon the galvanic corrosion of a cast iron-stainless steel couple( prediction by boundary element method) [J]. Corros. Sci. ,1997,39( 4) : 775.

[18]刘东,艾俊哲,郭兴蓬. 二氧化碳环境中碳钢电偶腐蚀行为研究[J]. 天然气工业,2007,27( 10) : 114.

[19]Shalaby L A. Galvanic coupling of Ti with Cu and Al alloys inchloride media[J]. Corros. Sci.,1971,11( 10) : 767.

[20]刘冬. 二氧化碳环境中缓蚀剂抑制电偶腐蚀机理研究[D]. 哈尔滨: 哈尔滨工程大学,2002.

[21]皇甫淑君,王佳,韩霞等. 黄铜- 16Mn 钢在氯化钠溶液中腐蚀电化学分布行为[J]. 物理化学学报,2008,24 ( 12) :2275.

[22]朱相荣,戴明安,陈振进等. 高流速海水中金属材料的腐蚀行为[J]. 中国腐蚀与防护学报,1992, 12( 2) : 173.

[23]戴明安,张英,殷正安等. 流动海水中电偶腐蚀动力学规律[J]. 腐蚀科学与防护技术,1992,4( 3) : 209.

[24]张英,戴明安. 海水中舰船钢低电位差电偶的腐蚀[J]. 中国腐蚀与防护学报,1993, 13( 1) : 86.

[25]El-Dahshan M E. Galvanic corrosion in the systems titanium/316L stainless steel /Al brass in Arabian Gulfwater[J]. Desalination,2002, 142: 161.

[26]李君,董超芳,李晓刚. pH 值对Q235 碳钢与304L 不锈钢在典型含硫环境中电偶腐蚀行为的影响[J]. 北京科技大学学报,2006,28( 1) : 52.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414