油气田井筒腐蚀监测的目的是揭示和掌握油田生产系统的腐蚀过程及状态。目前,井筒腐蚀监测主要采用挂环或者挂片监测,均属于离线检测,是一种典型的事后分析方法,无法实时记录腐蚀的变化过程。目前,腐蚀过程监测普遍采用电感探针、电化学探针等技术,主要应用于地面设备,针对油气田井筒高温高压、空间狭小等工况,尚无有效的在线监测手段。因此,有必要开发一种可以实时在线监控井筒腐蚀状况的技术,以及时获取井下腐蚀情况,预知及控制腐蚀风险。

投捞式井筒探针技术原理

1 系统原理

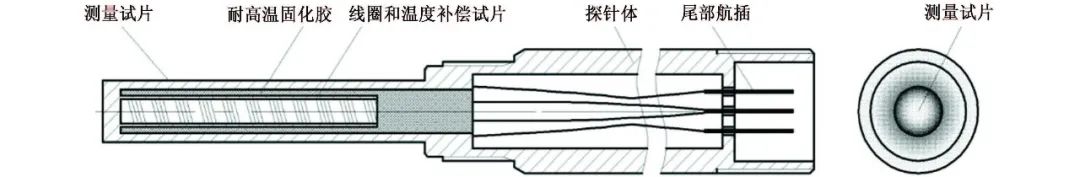

油气田井筒内环境为多相不连续介质,电感探针监测采用物理方法,对介质有普遍适用的特点,其原理是以测量金属腐蚀损失为基础,通过测量腐蚀试片腐蚀减薄引起的交流信号改变来计算腐蚀损耗速度,如图1所示,因此,本工作选择此方法作为油气田井筒腐蚀的监测方法。

图1 感探针监测的技术原理

2 研究要点

井筒探针腐蚀监测系统的开发面临以下几个难题:

一是油气田井筒内空间狭小,现有地面系统所有的监测仪器设备都不适用;

二是井下为高温高压严苛工况,对于一些超深油气田,井下温度可达140 ℃以上,压力可达60 MPa。

综上,井筒探针的开发要点如下:

(1) 仪器设备小型化,探针和仪器采用一体化设计,以使整体结构适应井筒的狭小空间(直径小于40 mm);

(2) 通过设计电路和选择高温元器件,使腐蚀监测系统适用于井下高温环境(140 ℃)。

(3) 通过适当的结构设计,使得监测系统满足井下高压环境(60 MPa)。

(4) 离线存储方式,系统自带电池和存储器,因投捞式应用需要占用一些配套资源,再加上电感探针纳米级的高灵敏度特点,一般测量都可以在一个月内完成,考虑到测量周期要求,电池和存储器容量需满足至少连续运行6个月,仪器取出后一次性读出数据。

井筒腐蚀监测系统的设计开发

1 井筒腐蚀监测系统的结构设计

系统组成

井下腐蚀监测系统的主体结构由探针、测量仪、电池组、尾部连接器、配套软件和其他附件组成。系统需要通过投捞工具,将设备投放至指定深度,仪器自动测量腐蚀减薄深度并存储,结束后,打捞设备,将存储的数据转储至电脑中,通过专有软件,对监测期间的数据进行分析,同时,在井下腐蚀监测系统前端放置腐蚀挂片,用于对比分析,如图2所示。

图2 井下腐蚀监测设备的结构设计图

密封结构设计

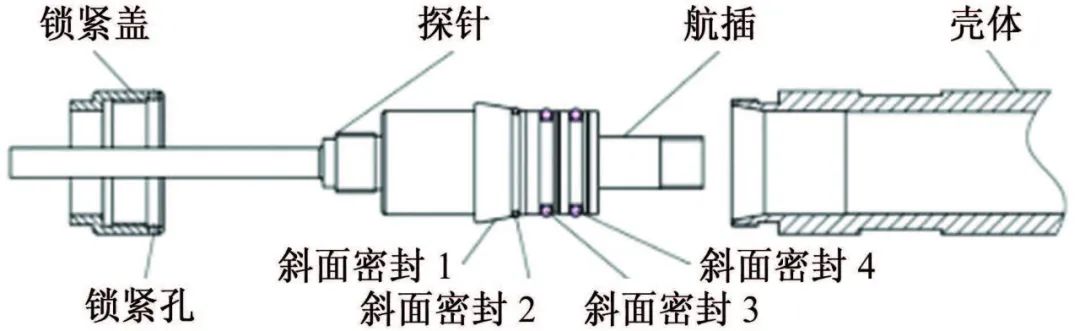

随着井下深度的增加,温度和压力会发生变化,这增加了密封难度。因此,在密封结构设计上,一是监测仪只留有一个密封口,以减少密封环节,二是同时采用斜面法兰、端面O圈和静态活塞共四道密封,如图3所示。保证4道密封在仅有一道正常发挥作用的情况下即可实现60 MPa压力下的密封安全。

图3 井下监测设备密封结构设计图

2 仪器壳体的承压能力设计

圆筒形压力容器的设计公式入下:

S=P·D/(2·s·F-P)+C (1)

式中:S为设计壁厚;P为设计压力;D为容器内径;s为许用应力,一般用材料屈服强度除以安全系数,安全系数多为1.0~1.2;F为焊缝系数,常规取1,如因焊接问题造成承压能力减小,则系数降低;C为壁厚余量,用于增加安全系数。

根据电路板尺寸等实际需要,壳体内径取31 mm,根据井下腐蚀环境或用户要求选择壳体材料,如316L、718不锈钢等。材料不同,其许用应力不同,根据计算得到的壳体厚度也不同。在60 MPa环境中采用718不锈钢,壳体外径为40 mm以下。

本工作壳体材料选用316L不锈钢,许用应力为210 MPa。尾部封堵焊接部位的结构采用螺纹止口式结构。先用螺纹拧紧,之后在坡口部位填料焊接。该结构与完全对焊式的不同,可对壳体起到一定的支撑作用,增加壳体的强度。封堵部分焊缝系数取1,环境压力取60 MPa,依据式(1)计算得壁厚为5.17 mm,实取6.5 mm。

3 井筒腐蚀监测设备的电路设计

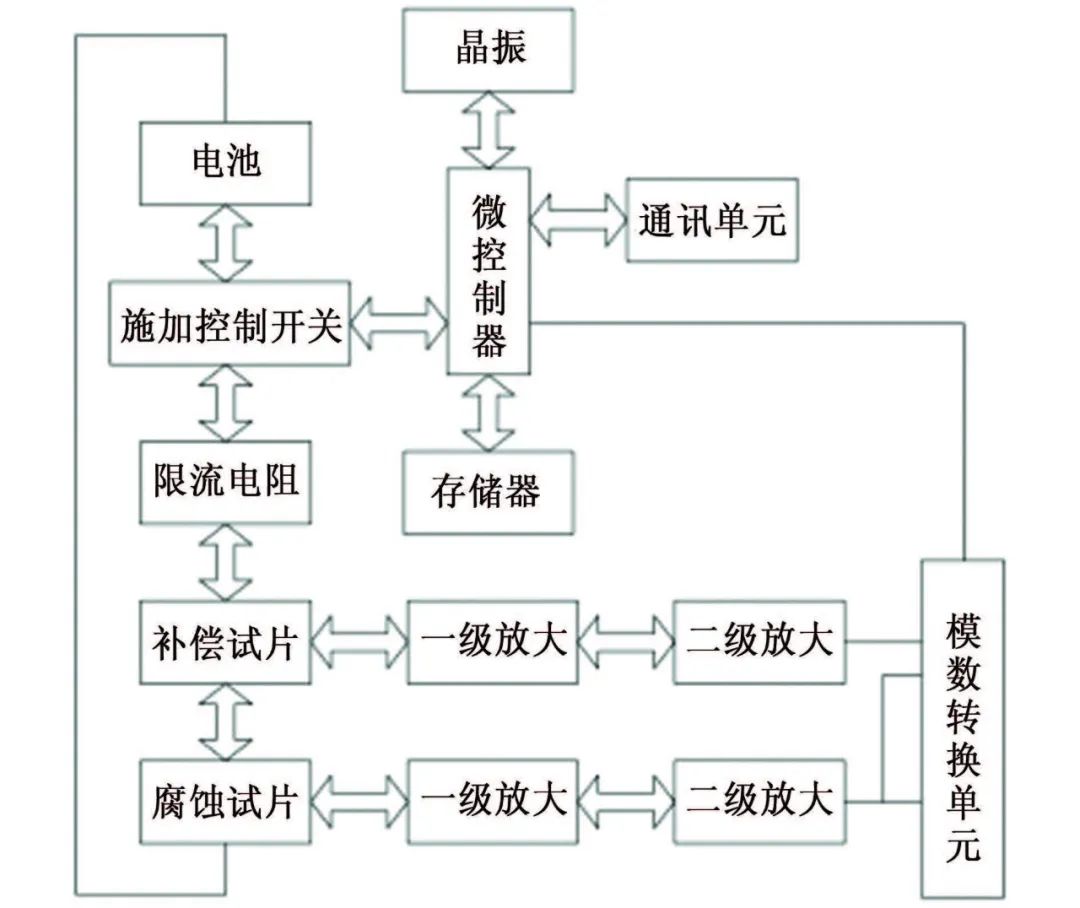

井下腐蚀监控设备是在高温高压环境中使用的,这对其技术及性能提出了更高的要求,且在器件选择方面受到了严格的限制,因此,需要精简电路设计,降低功耗,在有限的条件内实现精确测量。电路设计的基本原理框图见图4,其实现措施如下:

① 激励信号采用直流电流。交流激励信号由直流信号调试获得,通过功率器件信号变压器施加到串联试片两端,直流电流通过场效应管开关控制电流的通断,场效应管的使用温度为-55~155 ℃。

② 采用仪表放大器INA333-HT作为差分输入一级放大,INA333-HT是高温低功耗精密仪表放大器,是井下及钻井检测的专用芯片,使用温度为-55~210 ℃。

③ 采用精密、零漂移运算放大器OPA2333-HT作为二级放大电路。

④ 模数转换芯片采用井下测量专用器件。该器件是8通道4路差分,精度高、宽动态范围,支持极端环境(-55 ℃/210 ℃)中的应用。

⑤ 数据采集存储单元采用EEPROM存储器25LC640A,该器件具有8K存储空间,服役温度为-40~150 ℃,掉电数据可保存10年。

⑥ 系统核心控制单元微处理器采用ATmega168, CPU温度为-40~150 ℃,具有一路UART串行通讯端口,能够满足设计的基本要求。

图4 电路测量原理示意图

井筒腐蚀监测设备性能测试

1 耐压性

为了测试系统的耐压性能,采用水压试验的方法(水温为18 ℃),在70 MPa条件下测试了3次,保压时间均为2小时,结果表明,壳体和探针试片外观无肉眼可见变形,壳体密封完好、无泄漏。说明设计的井下腐蚀监测系统可满足70 MPa使用要求,实现了耐压60 MPa的设计目标。

2 耐温性

针对井下高温情况,对井下腐蚀监测系统进行耐温试验,采用高温试验箱,在150 ℃条件下保温30天,验证其耐温性。由图5可见:井下腐蚀监测系统测试的腐蚀损耗值为-104000 ~ -106000 nm,测量值稳定,说明井下腐蚀监测系统在150 ℃环境中是可以稳定使用的,能够满足井下140 ℃的使用条件。

图5 腐蚀监测系统的耐温测试结果

3 数据准确性

在动态模拟井下腐蚀环境中,利用探针检测数据与挂片试验数据进行对比,来验证井下腐蚀监测系统采集数据的准确性。试验探针与挂片均为P110钢,测试结果显示:探针和腐蚀挂片测得的腐蚀速率相对误差均在6%以内,说明探系统测得数据是准确可靠的。

现场应用评价

1 现场应用试验方法

井下腐蚀监测系统在塔河油田TH12251井进行了现场应用。该井于2012年3月19日完钻,完钻井深6333 m,硫化氢体积浓度为14486.64 mg/m3。试验方法主要是利用下井钢丝绳,将井下腐蚀监测系统投放至指定深度,同时井下腐蚀监测系统前端放置挂片,用作对比分析。井下腐蚀监测系统下井深度为4000 m,下井期间同时测试温度、压力。试验周期为2017年8月6日至2017年8月22日。

2 现场应用试验结果

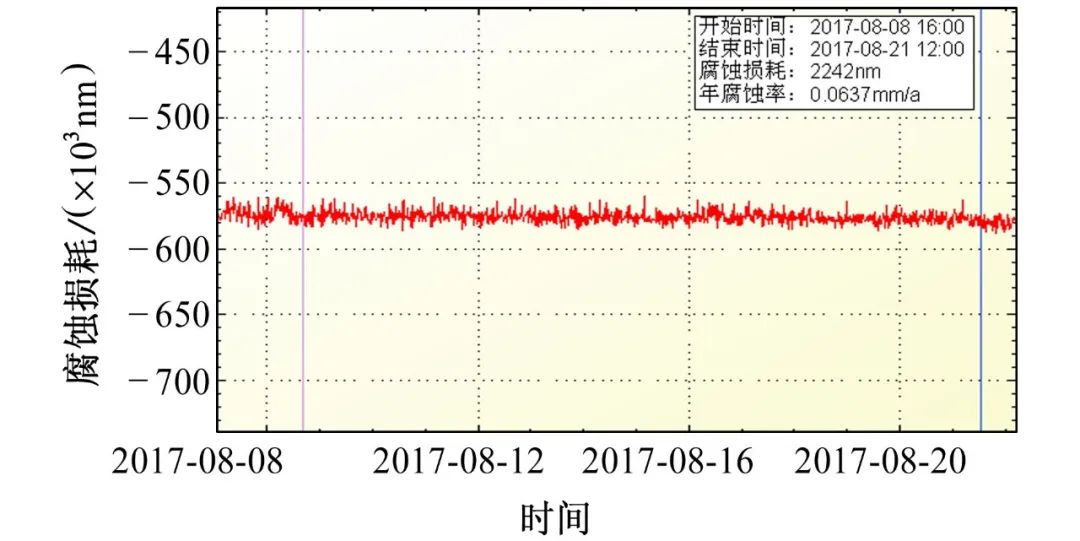

井下4000 m处的测试温度约为110 ℃,压力为43.7 MPa,试验周期内探针的监测数据如图6所示。可以看出,探针的腐蚀损耗为2242 nm,区间腐蚀速率为0.0637 mm/a。

图6 探针的腐蚀损耗曲线

挂片法测得的平均腐蚀速率为0.0584 mm/a,探针测得的平均腐蚀速率为0.0637 mm/a,相对误差为8.32%,即两种方法具有较好的一致性,说明监测数据准确可靠。通过井下腐蚀监测系统的应用,可连续监测腐蚀过程的变化,实现井下腐蚀状况的实时监测。

结论

采用电感探针监测技术,开发了能够适应井下高温高压油气环境的在线腐蚀监测系统,其现场应用结果表明,与挂片法结果相比,两者的相对误差仅为8.32%,监测系统所得数据是准确可靠的,同时也满足了井下140 ℃和70 MPa的高温高压环境使用需求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414