1 熔盐反应堆简介

熔盐堆 (MSR) 的基本原理是堆芯使用Li, Be, Na和Zr等的氟化盐以及溶解的U, Pu和Th的氟化物熔融混合作为燃料, 在600~700℃和低压条件下形成熔盐流直接进入热交换器进行热量交换。其中, Li F, Na F, Be F2和Zr F4为载体盐, 提供熔融载体并改善共熔体的物理化学性质;UF4和Pu F3为裂变燃料, 产生热量和中子;Th F4和UF4为增殖燃料, 吸收中子产生新的裂变燃料U或Pu。

从上世纪50年代开始, 美国橡树岭国家实验室 (ORNL) 开始了一项以熔盐为液体燃料推动航天器的研究计划, 称为核动力飞机计划 (ANP) 。1965年ORNL在ANP计划的基础之上推出了熔盐核反应堆研究计划 (MSRE) , 目的是将其用于民用发电。然而, 在20世纪70年代由于一些非技术和或技术因素该研究项目被中止。1999年, 为满足清洁、高效、安全能源的发展需求, 熔盐堆的研究又重新被美国政府提上日程。国际对MSR的兴趣也逐渐增加。2002年, 在日本东京召开的第四代核反应堆国际研讨会上, 与会的10个国家一致同意开发包括熔盐反应堆在内的6种第四代核电站概念堆系统。其中, MSR以其极高的中子经济性、大功率密度、固有负载可控、负温度系数大、高转化比、高可靠性、燃料组合耗费低、可增殖性等优点, 被确定为优先发展的第四代核反应堆设计方案之一[1]。2011年1月, 中国科学院宣布启动实施首批战略性先导科技专项“未来先进核裂变能——钍基熔盐堆核能系统” (TMSR) , 计划通过约20年时间, 所有技术均达到中试水平并拥有全部的知识产权, 并建成世界级钍基熔盐堆核能系统研究基地。熔盐堆作为6种第四代反应堆中唯一的液体燃料反应堆再次受到全世界的关注。

熔融氟化物对材料的腐蚀是在MSR发展过程中一个不可回避的问题, 事实上这也是20世纪中期MSR发展的一个很重要的技术瓶颈。为此, ORNL和美国航空航天局 (NASA) 等研究机构开展了大量的研究, 并取得了很大进展。本文将从腐蚀热力学、腐蚀机理及不同金属材料的腐蚀性能等方面简要介绍熔盐堆腐蚀的研究进展。

2 熔融氟化物腐蚀

2.1 熔融氟化物体系

选择合适的熔盐体系对熔盐反应堆有重要的意义, ORNL在选择熔融氟化物方面制定了一些参考标准[2]:高温下具有高稳定性;低粘度和低蒸汽压;高比热容和热导率;熔体的熔点不能超过525℃;作为燃料的熔盐在辐照环境下仍能保持良好的稳定性;另外还要考虑熔盐与石墨或其他结构材料的相容性以及成本和可操作性。

目前, 受到广泛关注的熔盐体系包括:碱金属氟化物 (46.5Li F-11.5Na F-42KF) 、67Li F-33Be F2共晶盐和Zr F43种体系。根据ORNL的研究经验[3], Be F2具有优异的核性能和热传导性能, 宜采用Li F-Be F2做为熔盐反应堆的二次冷却剂。但由于Be F2的毒性, Wisconsin-Madison大学的研究主要采用碱金属氟化物FLi Na K[4], FLi Na K具有良好的化学性能, 但中子性能比较差。Zr F4体系熔盐 (包括Na F-Zr F4, Li F-Na F-Zr F4) 具有低成本和低蒸汽压, 低熔点的优势, 但目前相关报道比较少。

2.2 腐蚀热力学

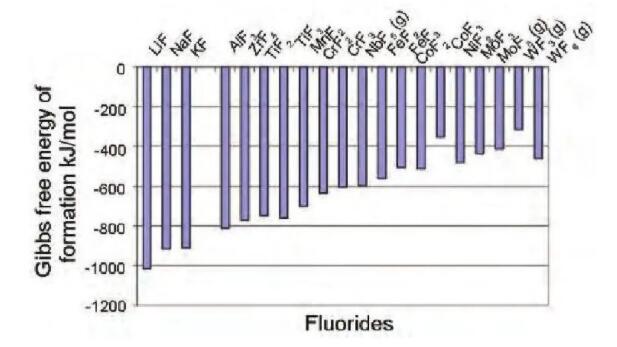

通过相关热力学计算可以了解金属或合金在熔融氟化物中的化学稳定性, 从而为耐蚀材料的设计提供理论指导。图1是不同金属形成氟化物的Gibbs自由能。由图可得纯金属的热力学稳定性按照Ni>Fe>Cr>Al的顺序递减, 这与NASA计算的金属在氟化物盐中的腐蚀反应平衡浓度结果相一致。另外, W, Mo等难熔金属和Co也具有良好的耐氟化物腐蚀性[6]。

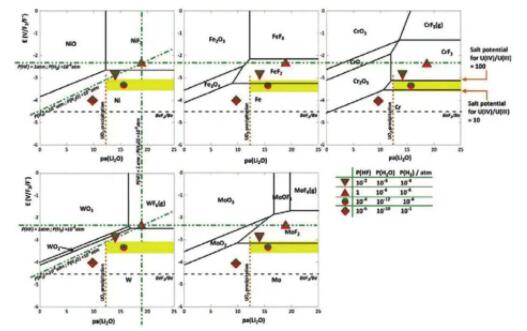

基于已知的纯物质热力学数据, 利用Nernst方程可以计算金属在熔盐中的电位与熔盐酸碱度关系曲线 (potential-oxoacidity diagram) , 从而了解元素在熔盐中的不同存在形式, 其原理类似于水溶液中常用的电位-p H值图。图2为Delpech等[7]绘制的Ni, Fe, Cr, W和Mo在700℃Be F2体系FLi Be (Li F活度a(Li F)=0.6) 中的电位-酸碱度图。其中, 纵坐标为金属在熔盐中相对于F-/F2(g) 反应的电位, 横坐标代表熔盐中最稳定氧化物 (Li2O) 活度 (熔盐碱度) 的对数, 即pa(oxide)=-lg[a(oxide)]。由图可知, 金属在高Li2O活度区会以氧化物的形式沉积, 因此应避免金属材料在该区域使用;在低Li2O活度区, 金属的电位与Li2O的活度无关, 呈现出平行于横轴的水平线, 这是进行电化学还原反应的理想区域。在二者之间的区域电位依赖于Li2O活度, 往往呈现出斜线变化趋势, 只有在电位较低区域材料才能以稳定的金属相存在。在MSR环境中, 金属的活性溶解是金属材料腐蚀破坏的形式, 因此耐蚀材料的设计应优先考虑选择具有较宽金属稳定区的金属。从图2可以看出, Ni和难熔金属W的电位稳定区最宽, 最窄的是Cr。

另外, 考虑到体系中可能发生的气相反应会引入气态HF, H2O和H2(如式 (1) ~ (3) ) , 金属在上述混合气氛条件下的状态分别以彩色符号和虚线标示 (如图2) 。当表中任两种气体分压确定时, 电位与酸碱度如虚线所示呈直线变化关系;而当3种气氛分压都确定时电位与酸碱度均为定值, 因此对应于图中彩色的点。

从计算出的热力学图可知, 可以采用两种方法降低熔盐电位以减缓材料腐蚀, 一是利用还原剂来控制溶质的氧化还原反应, 例如添加金属Be或Th[8];二是通过控制气氛条件来调节熔盐体系的酸碱度和电位。

2.3 熔融氟化物腐蚀的影响因素

2.3.1 熔盐组分的影响

熔盐成分对材料的腐蚀有重要的影响, 在熔盐化学中以酸碱度来表征盐类的性质。根据Lewis酸碱理论, 酸 (acid) 被定义为电子受体, 碱 (basic) 被定义为电子施主。与之类似, 在熔融氟化物中以熔盐得失自由F-的难易度为判断标准[3]。例如, Zr F4, UF4和Be F2容易与自由F-发生反应而偏酸性, 碱金属氟化物 (Li F, Na F, KF) 由于容易失去自身的F-而偏碱性。研究[9]表明, Inconel合金在三元碱金属共晶盐 (碱性熔盐) 中的腐蚀比其在含有UF4的酸性熔盐Zr F4-Na F中严重得多。Williams等[3]认为这是由于在碱性熔盐中存在高活度的自由F-(碱性熔盐易失去F-) , 使得金属容易与F-发生反应形成高稳定性的络合产物, 从而促进腐蚀。

图1典型金属氟化物在850℃下的Gibbs形成自由能[5]

Fig.1 cibbs free energy of formation per mole-cule of F2for the salt constituents and the metal fluorides at 850℃[5]

图2 Ni, Fe, Cr, W和Mo在700℃FLi Be (a (Li F) =0.66) 中的电位-酸碱度图[7]

Fig.2 Potential-acidity diagrams calculated at 700℃for Ni, Fe, Cr, W and Mo in FLi Be fluoride salt (a (Li F) =0.66, pa (Li2O) =-lg (a (Li2O) )[7]

2.3.2 杂质的影响

熔盐中的杂质 (如H2O, HF, Ni F2, Fe F2和金属氧化物) 会严重影响熔体的氧化还原状态从而增大熔体的电位, 尤其是水汽的存在会通过如下反应加速材料的腐蚀:

因此, 尽可能地减少熔盐中的杂质含量是预防腐蚀的首要任务。已有报道中常用的除杂纯化方法有:真空干燥、电解法、HF/H2气体除杂法和金属Be处理。Ignat'ev等[10]通过对Na F-Li F-Be F2进行纯化处理, 使熔盐的氧化还原电位由未处理时的1.78 V降低至1.34 V, 从而降低熔盐的腐蚀性。

2.3.3 温度的影响

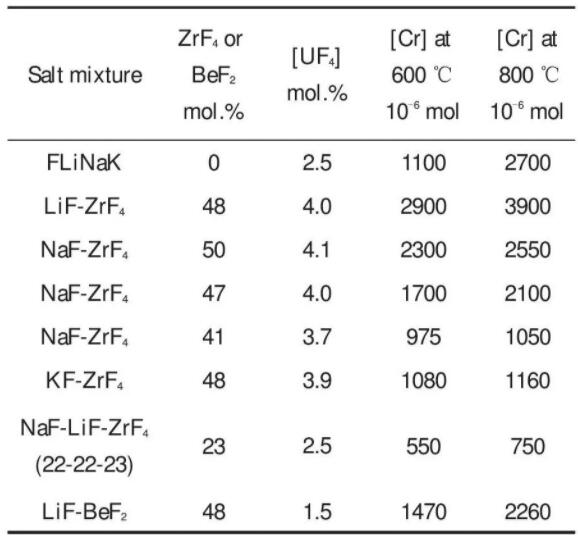

环境温度对材料腐蚀的影响体现在两方面。一方面当温度升高时, 合金元素 (通常是Cr) 在氟化物中的溶解会加剧, 这是由于温度升高增大了金属溶解反应的平衡常数[7]。表1给出了Cr于不同熔盐体系中分别在600和800℃时的平衡溶解度[3]。可见, Cr的溶解度 ([Cr]) 随温度升高明显增大, 表明材料的腐蚀随温度升高而加剧。另一方面, 处于热对流环中的结构材料, 部件在热端发生Cr的溶解, 而在冷端观察到Cr的沉积, 这是由温度梯度造成的材料质量转移[11]。

3 材料在熔融氟化物中的腐蚀性能与腐蚀机制

3.1 不同材料在熔融氟化物中的腐蚀性能

Ni, Mo和W等金属是目前公认的耐氟盐腐蚀的纯金属。Fabre等[12]对Ni, Mo, W和Fe在Li F-Na F中的电化学行为的研究结果表明, Ni, Mo和W表现出不同于Fe的腐蚀行为特征, 且前者的腐蚀速率小于后者, 这可能与不同的腐蚀机制或电荷转移数相关。另外NASA的研究也证实了难熔金属Mo, Nb-1Zr和W在3种氟化物盐中均未观察到明显的腐蚀[6]。

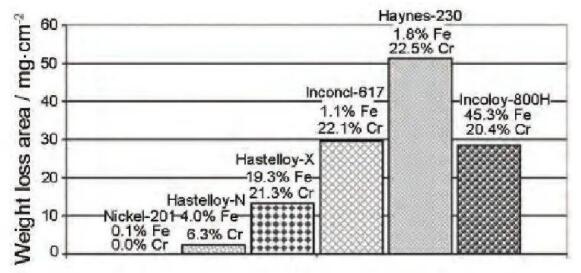

镍基合金是目前应用广泛且研究最多的结构材料。Olson[13]研究了含有不同量的Cr, Mo和W等强化相元素的镍基合金在850℃熔融FLi Na K中的腐蚀性能。图3的腐蚀失重结果表明, 不含Cr的Ni-201合金的耐蚀性能最优, 含Cr合金的腐蚀失重随合金中Cr含量的增加而增大, 其中Hastelloy-N的耐蚀性能相对较好。Hastelloy-N合金在腐蚀后出现了厚约50μm的贫Cr层, 这表明Cr的选择性溶解和扩散是其腐蚀的主要方式, 其它几种镍基合金都出现了严重的晶界腐蚀[4]。添加了Mo和W难熔金属元素的合金(Hastelloy-N和Haynes 230) 在腐蚀后沿晶界分别析出了富Mo相和富W相, 表明Mo和W的耐氟盐腐蚀性能较好。

研究[5, 6]表明, 铁基合金比镍基合金更易遭到氟化物的侵蚀, 铁基合金的腐蚀以晶界腐蚀为主, 其晶界腐蚀程度几乎是镍基合金的两倍, 而镍基合金则同时存在晶界和晶内腐蚀[6]。Olson等[5]的研究表明, 虽然铁基合金Incoloy 800H的Cr含量与镍基合金Hastelloy-X和Haynes 230的相近, 但其溶解在熔盐中的Cr3+含量是后者的2倍。腐蚀后合金表面出现的蚀孔和贫铬区证明了Cr的大量溶解, 即在相同条件下铁基合金的Cr流失比镍基合金更严重, 因此铁基合金不适用于熔融氟化物环境。

表1 Cr在不同熔盐体系中的平衡溶解浓度[3]

Table 1 Equilibrium level of Cr dissolved in various salts[3]

图3 不同合金在FLi Na K中850℃下腐蚀500 h的质量损失[13]

Fig.3 Mass-loss due to corrosion for various alloys after exposure to FLi Na K at 850°Cfor500 h[13]

3.2 熔融氟化物腐蚀机制

3.2.1 杂质腐蚀

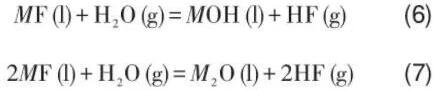

水汽是熔盐中最常见的杂质, 尤其是碱金属氟化物FLi Na K中的KF是极易吸水的组分, 而完全去除水汽是非常困难的。高温下水以气态形式存在, 因此一方面水汽会对容器管道产生压力, 导致管道裂纹。依据NASA[6]的计算结果, 在容器体积与熔盐摩尔体积比较小的容器中, 高含量的水汽会产生高于1×105Pa的压力, 这可能会导致管道的失效开裂, 因此, 水汽含量应被控制在10-4mol之内。另一方面水汽会通过生成HF加速材料腐蚀, HF的产生主要通过下述两个反应:

反应产生的HF会部分溶解于熔体中:

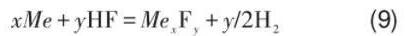

金属与熔体中的HF反应生成金属氟化物 (MexFy) :

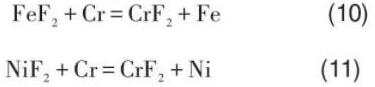

形成的腐蚀产物氟化物会溶解于熔盐中, 然后作为另一种杂质参与腐蚀过程, 通常是与更活泼的元素反应:

在大多数合金中, Cr是最活泼的组元因而会发生选择性溶解。Koger[14]研究了Fe F2作为杂质对Cr溶解过程的影响, 结果证实Fe F2的添加促进了体系的质量转移, 且极少量的Fe F2就会通过反应式 (10) 生成大量的Cr F2。

除了HF和金属氟化物, Cr F4还可能与金属表面的氧化物发生如下反应[2]:

随后, Cr又会与产物Fe F3继续反应置换出Fe (反应式 (10) ) , 因而这是一个自催化的腐蚀反应。经过上述一系列过程, 熔盐成分变成了下述混合物:FLi Na K+∑MOH+∑M2O+∑MexFy。值得注意的是, 在密闭的环境中上述腐蚀反应是非持续性的, 当杂质被消耗或者达到金属氟化物的溶解度极限时腐蚀就会停止, 除非有水蒸汽或者氧化物的补充才会持续[15]。

依据上述反应过程, 在包含水汽的氟化物中金属氟化物MexFy和HF是腐蚀反应的主要驱动力, 由于镍基合金中最易腐蚀的元素是Cr, Cr的优先溶解和向外扩散成了含Cr合金最主要的失效机制。除了Cr, 晶界析出的CrxCy也会优先溶解, 从而为Cr的扩散提供了快速通道[16]。尤其在高Cr含量 (20%~23%, 质量分数) 合金中, C含量与腐蚀程度之间更是观察到了直线比例关系[16], 因此降低合金中Cr与C的含量是一种有效减缓腐蚀的方法。

杂质的存在还会影响腐蚀类型。Kondo等[17]的研究表明, 经过纯化处理的熔盐中主要的腐蚀类型是均匀腐蚀, 而在未纯化的熔盐中金属则表现出点蚀和晶界腐蚀的特征。

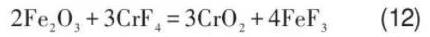

3.2.2 温度梯度

温度梯度也是一个重要的腐蚀反应驱动力。Santarini[18]认为核燃料熔盐中的温度梯度是导致材料发生腐蚀和质量转移的主要原因。Koger[14]采用热对流环系统 (NCL-16冷端温度538℃, 热端温度704℃) 研究了Hastelloy N合金在Li F-Be F2-UF4中的腐蚀行为, 从样品质量随时间变化趋势发现, 冷端处质量增加, 热端处失重明显。在这种情况下, 合金的腐蚀行为与腐蚀产物在熔盐中的溶解度随温度变化有关, 亦即在热端合金中的Cr源源不断地溶解进入熔盐中, 而在冷端Cr作为逆反应的产物在材料表面持续沉积, 这被称作溶解-沉积机制[19]。只要有温度梯度存在, 这个腐蚀过程就会不断进行, 即是一种自持性的反应。图4给出了温度梯度导致质量转移的原理图, 整个过程包括以下几个步骤:

热端:合金内部的Cr由内向外扩散至表面→反应生成可溶性的金属氟化物→金属氟化物从表面扩散至熔体再向冷端扩散。

冷端:金属氟化物由熔体扩散至表面达到饱和后发生还原反应在表面形核长大。

3.2.3 异种金属 (相) 接触

除了上述两种腐蚀驱动力之外, 合金不同的相或异种金属之间的稳定性差异, 也会导致合金腐蚀加剧。例如, 石墨材料与其它金属相比具有较高的稳定性, 当石墨与其它金属接触时, 在其表面往往会沉积金属或其碳化物。Olson等[5]在研究中发现用作样品夹具的石墨棒表面沉积有Cr7C3。Sabharwall等[4]的研究结果也表明, Incoloy-800H合金在同种材料制成的坩埚中的熔盐腐蚀程度比在石墨坩埚中明显轻微。Kondo等[20]认为这种电偶腐蚀对腐蚀速率造成的影响远大于熔盐中杂质的影响。

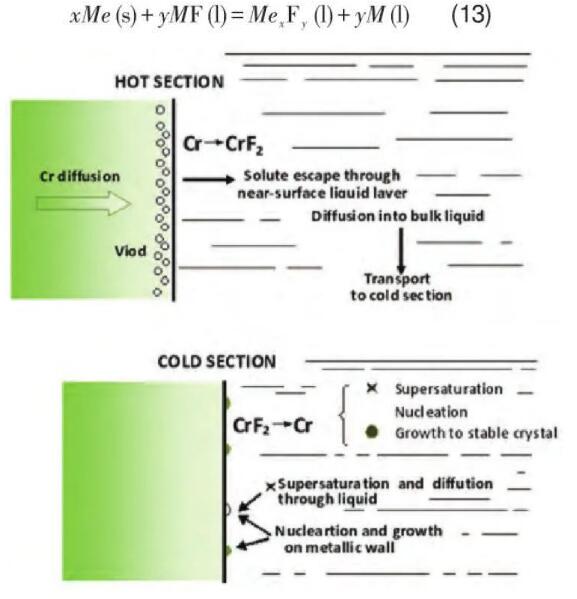

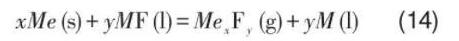

此外, 某些氟化物熔盐本身也会导致材料的腐蚀, 称之为本质腐蚀[15, 19]。在不考虑水汽杂质的惰性环境中, 纯金属Me与氟化物体系MF发生如下反应[6]:

图4 温度梯度导致质量转移示意图[20]Fig.4 Temperature-gradient induced mass transferl20]

对于Nb, Mo和W等难熔金属, 在727~1127℃之间金属的氟化物以气态形式存在:

关于本质腐蚀有学者提出了不同的观点。游柏坚[19]认为, FLi Na K熔盐体系中的3种氟化盐KF, Na F和Li F的Gibbs形成自由能均低于其它金属氟化物, 因此, 从热力学角度来看此类熔盐不太可能发生本质腐蚀。而核燃料用熔盐UF4则可按照下式发生本质腐蚀:

Sabharwall等[4]也指出, 金属与熔盐体系的反应仅适用于硝酸盐和亚硝酸盐体系而不适用于氟化物和氯化物体系。

虽然从热力学角度看FLi Na K等氟化物熔盐与金属之间的反应不可能发生, 但式 (13) 仍反映了一种反应平衡状态, 当存在温度场时, 这种反应的影响可能变得明显。

4 抗腐蚀材料的研究进展

4.1 耐蚀合金

作为熔盐反应堆用结构材料, 其必须具有良好的耐氟化物腐蚀性能、足够好的力学性能、良好的抗高温氧化和抗辐照能力。金属元素在氟化物中的腐蚀速率按照如下顺序递减[6]:Al>Cr>Fe>Co>Ni。尽管纯Ni具有良好的抗氟化物腐蚀性, 但高温强度差使其不能作为结构材料, 因此具有良好高温强度和抗氧化性的镍基高温合金吸引了人们的关注, 成为首选材料。

Inconel是一种典型的含Cr合金, 它最初由于被发现性能明显优于非镍基合金而被使用在核动力飞机计划 (ARE) 中[3]。然而, 在长期运行过程中, 合金中较高的Cr含量导致严重的腐蚀。由于Mo和Nb等难熔金属具有较高的热力学稳定性, ORNL[21]发展了一种含Mo的镍基合金Hastelloy B (29%Mo, 5%Fe, 其余Ni) 。该合金在温度高于900℃时的腐蚀速率很小, 远低于Inconel合金。Mo起固溶强化作用, 但过高的Mo含量会导致较差的加工性能和高温脆性 (650~815℃)[3]。同时, 因合金不含Cr也导致高温氧化性能下降。为减少Cr的溶解, 合金中的Cr含量应控制在6%以内。同时, 6%Cr也可使合金表面氧化膜由Ni Mo O4转变为含Cr2O3膜, 显著降低合金的氧化速率[22]。

基于上述合金元素作用, 研究人员将Cr和Mo含量调整后开发出一种新型合金也称Hastelloy N (17%Mo, 7%Cr, 5%Fe, 其余Ni) 。Hastelloy N将Hastelloy B和Inconel的Mo和Cr的含量进行折中, 综合了二者的性能优点, 在长达9 a的反应堆运行中Hastelloy N表现出色, 因此被公认为是熔盐反应堆最合适的结构材料。此后针对裂变产物Te造成的材料晶间腐蚀开裂和辐照脆性等问题, ORNL进一步通过添加Zr, Nb, Hf和Ti等元素对Hastelloy N合金进行成分优化[23, 24]。这种成分优化可明显改善Hastelloy N在650℃辐射条件下的力学性能[25], 但在760℃辐照时无效果, 这与形成碳化物的种类有关 (650℃:细小MC型碳化物;760℃:粗大的M2C型碳化物) 。

4.2 耐蚀涂层

一种结构材料很难同时满足耐蚀性能和力学性能的综合要求, 因此一种有效的解决途径是在满足力学性能要求的合金基体表面施加防护涂层来提高耐蚀性能。Ni和Mo由于具有较好的抗熔融氟化物腐蚀性能已被尝试用作涂层材料[13]。为减小Ni涂层内应力, 镀镍过程采用氨基磺酸盐, 涂层的厚度应超过40μm才能保证防护效果。虽然镀镍层可以提供良好的耐蚀性能, 但不能阻止基体合金中的Cr和Fe等元素的外扩散。热喷涂Mo涂层具有足够的抗熔融氟化物腐蚀性能, 同时能显著抑制Cr/Fe的外扩散, 但涂层的剥落问题仍需进一步解决。

迄今为止, 针对熔融氟化物腐蚀环境的扩散障研究非常有限。某些陶瓷涂层在耐氟化物腐蚀和阻挡元素互扩散方面表现出一定的优势, 例如Al N, Al2O3和Y2O3可以有效阻止氚的渗透, 同时Al N具有良好的耐碱金属氟化物 (Li, Na, K) F腐蚀性能[26]。考虑到MSR环境对O含量的严格控制, 金属碳化物、氮化物等陶瓷涂层可能是有潜力的耐熔融氟化物腐蚀的防护涂层材料, 但这仍需要作更深入的研究。

5 结束语

尽管目前对材料在熔盐堆环境中的腐蚀性能与机制是清楚的, 对耐蚀材料的发展方向也是明确的, 但针对未来熔盐堆的应用, 仍有必要对一些腐蚀问题作更加深入的研究。

(1) 环境气氛中的微量杂质如H2O和O等, 熔盐中的Fe等杂质及一些熔盐添加剂如Zr和Be等都可能影响熔盐的氧化还原电位, 从而影响熔盐的腐蚀性。因此, 有必要更加系统地研究其对熔盐的氧化还原电位及材料的腐蚀性能的影响, 从而为材料的腐蚀控制提供理论基础。同时, 建立熔盐的氧化还原电位原位监测技术对未来原位监控材料的腐蚀行为也具有积极意义。

(2) 系统建立金属材料的腐蚀速率与其成分、微观结构等的关系。

(3) 温度场引起的自持性腐蚀及异种金属接触或具有不同微观组织结构的同种金属接触 (如焊接区) 引起的腐蚀可能是熔盐堆环境中最值得关注的腐蚀问题。因此, 未来有必要首先系统研究几种典型纯金属在熔盐中的饱和溶解度, 并确定其与温度梯度的关系。进而研究典型材料的腐蚀速率与温度梯度的关系, 确定异种金属接触与焊接对金属腐蚀速率的影响等。

(4) 目前已发展的最具抗腐蚀性能的合金仍存在合金元素Cr等的选择性溶解问题。要抑制Cr等元素的选择性溶解, 有必要抑制合金元素的外扩散。施加扩散障可能是一种简单而有效的途径。这种扩散障除能抑制元素的外扩散外, 其在熔盐体系中必须具有极高的化学稳定性。

(5) 材料/涂层在动、静态环境中的长期腐蚀性能与机制。

参考文献

[1]Yang M J, Ren J S, ZhouZ W.Introduction of R&D on generation NV nuclear energy system[J].nt.Elec.Power China,2004,8(5):30-35(杨孟嘉,任俊生,周志伟。第4代核能系统研发介绍[J].国际电力,2004,8(5):30-35)

[2]Grimes W R.Fluid Fuel Reactors-Chapter 13[M].New Jersey:Addison-Wesley, 1958

[3]Wiliams D, Toth L, Clarno K.Assessment of candidate molten salt coolants for the advanced high temperature reactor (AHTR)[R].Department of Energy, United States, 2006

[4]Sabharwall P, Ebner M, Sohnal M, et al Molten salts for high temperature reactors:university of wisconsin molten salt corrosionand flow loop experiments-Issues identified and path foward[R].ldaho National Laboratory INLEXT-10-18090,2010

[5]0lson L C, Ambrosek J W, Sridharan K, et al Materials corrosion in molten LiF-NaF-KF sali[J.Fluorine Chem., 2009,130(1):67-73

[6]Misra A K, Daniel W J.Fluoride salts and container materials for thermal energy storage applications in the temperature range973 to1400K[RJ.NASA Technical Memorandum89913 AIAA-87-9226,1987

[7]Delpech S, Cabet C, Slim C, et al.Moliten fluorides for nuclear applications[J].Mater.Today, 2010,13(12):34-41

[8]Delpech S, Merle-Lucotte E, Auger T, et al.MSFR:Material issues and the effect of chemistry control[A].GIFSymposium[C].Paris, 2009

[9]Wwilliams D, Toth L, Clarno K.Assessment of candidate molten salt coolants for the advanced high temperature reactor (AHTR)[R].Department of Energy, United States, 2006

[10]Ilgnatev vV, Surenkov Al,Gnidoil P, et al Investigation of the corrosion resistance of nickel-based alloys in fluoridemelts[J] .At.Energ., 2006,101 (4):730-738

[11]Koger J W, Litman A P.Mass transfer between Hastelloy N and Haynes alloy no.25 in a molten sodium fuoroboratemixture[R].Oak Ridge National Laboratory, ORNL-TM-3488,1971

[12]Fabre S, Cabet C, Cassayre L, et al.Electrochemical study of the corrosion of metals in moltenfluorides[J].Mater.SciForum,2008,595-598:483-490

[13]OIson LC.Materials corrosion in molten LiF-NaF-KF eutectic salt[D].University of Wisconsin-Madison, 2009

[14]Koger J W.Efect of FeF2addition on mass transfer in a Hastelloy N-LiF-BeF2-UF4thermal converction loop system[R].OakRidge National Laboratory, ORNL-TM-4188,1972

[15]Sohal M S, Ebner MA, Sabawal l P, et al.Engineering database of liquid salt thermophysical and thermochemicalproperties[R].ldaho National Laboratory, 2010

[16]OIson L, Sridharan K, Anderson M, et al Intergranular corrosion of high temperature alloys in molten fluoridesalts[J].Mater.High Temp., 2010,27(2):145-149

[17]Kondo M, Nagasaka T, Tsisar V, et al.Corrosion of reduced activation ferritic martensitic steel JLF-1 in purified Flinak at staticand flowing conditions[J].Fusion Eng.Des., 2010,85 (7-9) :1430-1436

[18]Santarini G.Fused-salts-problems of corrosion and electrochemistry in the nuclear domain[J.J.Nucl.Mater.,1981,99:269-283

[19]You B J.Study on corrosion behavior of Nicke-based alloys in FLiNaK molten sal[D]Hsinchu.National TsingHua Univisersity2010(游柏坚。镍基高温合金于FLINAK熔盐之腐蚀行为研究[D].新竹:国立清华大学, 2010)

[20]Kondo M, Nagasaka T, Xu Q, et al.Corrosion characteristics of reduced activation ferritic steel,JLF-1(8.92C-2Wl in molensalts Flibe and Flinak[J]J.Fusion Eng.Des., 2009,84(7-11):1081-1085

[21]Briggs R B.Molten salt reactor program semiannual progress report for period ending[R].Oak Ridge National Laboratoy.ORNL-3282,1962

[22]Manly W D,Coobs J H, Devan J H, et al.Metallurgical problems in molten fluoride system[AJ.International Conference on thePeaceful Uses of Atomic Energy[C].Geneva:Oak Ridge National Laboratory,1958

[23]Keiser J R.Compatibility studies of potential molten-salt breeder reactor materials in molten fluoride salis[R] Oak RidgeNational Laboratory,ORNL-TM-5783,1977

[24]McCoy HE Jr.Status of molten development for molten salt eactors[R]J.Oak Ridge National Laboratory, ORNL-TM-5920,1978

[25]McCoy HEJrInfluence of Ti, Zr, and HiAdditions on the resistance of modified Hastelloy-N to iradiation damage[R]J OakRidge National Laboratory, ORNL-TM-3064,1971

[26]Watanabe T, Kondo M, Nagasaka T, et al.Corrosion characteristic of AlIN,Y203,Er203and Al203in flinak for molten saltblanket system[J].J.Plas.Fusion Res., 2010,9:342-347

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7596

腐蚀与“海上丝绸之路”

点击数:6099