摘要

采用等离子体源渗氮技术在AISI 304L奥氏体不锈钢表面制备高氮面心结构的γΝ相层。利用AES和XPS分析了γΝ相层在pH值为8.4的硼酸溶液中钝化膜的化学组成,借助Mott-Schottky方程分析了γΝ相层钝化膜的半导体特性。结果表明:γΝ相层钝化膜具有双层结构,外层由Fe、Cr氢氧化物和氧化物构成,呈现出n型半导体特性;内层主要以Cr2O3为主,呈现出p型半导体特性,并且N以FeNx和CrNx形式存在于钝化膜内。与原始不锈钢钝化膜相比,γΝ相层钝化膜内施主浓度和受主浓度更低,平带电位负移,说明其钝化膜致密性更好,腐蚀速率更低。

关键词: 等离子体源渗氮 ; 高氮面心立方相 ; 钝化膜 ; 耐蚀性能 ; 半导体特性

低温 (200~500 ℃) 渗氮技术常用来改善奥氏体不锈钢的耐磨抗蚀性能[1,2,3,4],通过成分和结构分析证实,改性后的奥氏体不锈钢表面形成了氮浓度在10%~35% (原子分数) 的单一面心立方结构相,称为γN相[5,6]。γN相具有超高的表面硬度 (900~2000 HV),并且在提高奥氏体不锈钢基体耐磨性能的同时不降低甚至提高其耐蚀性。大量研究[1-3,7-11]表明:γN相在含Cl-的腐蚀介质中具有优异的抗点蚀性能,归因于γN相固溶的N在腐蚀溶解过程中与腐蚀介质中的H+形成NH4+,有效减弱了点蚀的酸度和Cl-的自催化作用。并且其在Na2SO4[12]和H2SO4[2,9,13]水溶液中具有与奥氏体不锈钢相当的均匀腐蚀性能。然而,即使氮改性奥氏体不锈钢工艺已经应用于核反应堆中燃料棒控制杆表面,以提高其耐磨性能[14],但有关γN相在核电站含硼酸 (H3BO3) 水环境中的腐蚀性能研究却鲜有报道。

不锈钢在核电站高温高压水环境中服役时会发生应力腐蚀开裂以及腐蚀疲劳等局部腐蚀破坏,腐蚀的起始和扩展与不锈钢表面钝化膜的性质有关,而钝化膜的性质与其化学组成直接相关[15,16,17]。因此,开展γN相层在硼酸溶液中钝化膜的腐蚀与钝化性能研究是非常必要的,对理解γN相层耐蚀机理以及确保核级设备安全可靠运行具有重要意义。本文采用等离子体源渗氮技术在AISI 304L奥氏体不锈钢表面制备γN相层,采用阳极极化曲线研究γN相层在pH值为8.4的硼酸溶液中的腐蚀行为,通过Auger电子谱 (AES) 和X射线光电子谱 (XPS) 分析钝化膜的成分组成和键合状态,借助Mott-Schottky方程分析钝化膜的半导体特性,揭示γN相层在硼酸溶液中耐蚀性提高的机理,以期为扩大γN相层在工业领域中的应用提供参考。

1 实验方法

实验材料为AISI 304L奥氏体不锈钢,其化学成分 (质量分数,%) 为:0.045 C,0.035 Mn,0.035 Si,0.03S,0.029 P,17.8 Cr,9.2 Ni,余量Fe,试样尺寸为Φ20 mm×6 mm,经打磨抛光后,丙酮溶液超声清洗15 min,冷风吹干,备用。由大连理工大学表面工程实验室自主设计的等离子体源渗氮装置进行渗氮处理,工艺参数:渗氮温度为450 ℃,纯NH3的工作气压为300 Pa,试样施加200 V负偏压,处理时间6 h。改性层横截面金相组织采用Marble试剂蚀显。改性层的相结构使用SHIMADZU XRD-6000型X射线衍射仪 (XRD) 进行分析。采用SHIMADZU EPMA-1600型电子探针显微分析改性层成分-深度分布。

电化学腐蚀测试在PARSTAT 2273电化学工作站完成,采用三电极系统,辅助电极为铂电极,参比电极为饱和甘汞电极 (SCE),工作电极为试样,有效表面积为1 cm2,腐蚀介质为由分析纯与去离子水配制而成的pH值为8.4的硼酸缓冲溶液 (0.15 mol/L H3BO3+0.0375 mol/L Na2B4O710H2O)。阳极极化曲线测试前在开路电位下静置5 min,以0.6 mV/s的扫描速率进行正向动态阳极极化扫描。

采用A RIBER SIA-100型AES/XPS分析系统确定钝化膜的化学成分、组成及其深度分布,测定前试样在硼酸溶液中浸泡1 h。AES利用3 keV初次电子束以导数模式获取,Ar+溅射束的能量为2.5 keV,本底真空为6×10-5 Pa,利用Ta2O5标定的参考溅射速率为0.1 nm/s,原子浓度依据Sanz和Hofmann的顺序溅射模型定量计算。XPS采用 Al K(hv=1486.6 eV) 产生X-射线源,功率360 W,测量Fe2p、Cr2p、Ni2p、N1s和O1s元素结合能,并参照C1s峰值284.6 eV进行标定。获得的谱图移除Shirley背底后用卷积Gaussi-Lorentzian线性拟合。

许多金属表面的钝化膜呈现半导体特性,可以用Mott-Schottky方程来描述。对于n型半导体,空间电荷层电容Csc与电位E之间的关系为:

式中,ε为室温下不锈钢钝化膜的相对介电常数 (取近似值为15.6);ε0为真空介电常数 (8.854×10-14 F/cm);e为电子电荷 (1.602×10-19 C);ND为施主浓度;Efb为平带电位;k为Boltzman常数,值为1.38066×10-23 J/K;T为热力学温度,取293 K。对于p型半导体,Csc与E之间的关系为:

式中,NA为受主浓度。

Mott-Schottky曲线测试前先将试样浸泡在pH值为8.4的硼酸溶液中1 h,测试频率设为1 kHz,采用幅值10 mV的正弦波,步长为20 mV,扫描电压范围为极化曲线中的钝化区。

2 结果与讨论

2.1 改性层的组织、成分和相结构

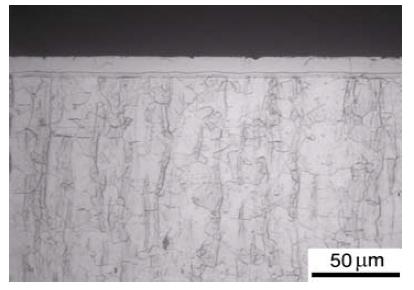

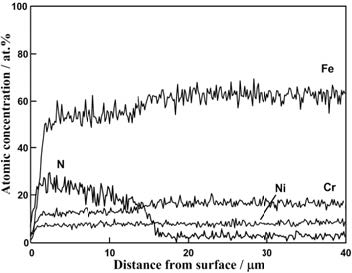

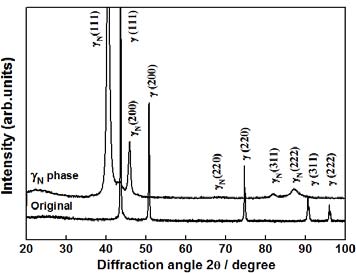

图1~3分别为等离子体源渗氮AISI 304L奥氏体不锈钢改性层的横截面金相照片、成分-深度分布曲线和XRD谱。结果表明:等离子体源渗氮AISI 304L奥氏体不锈钢获得了深度为15 μm的改性层,与基体有明显的界面,具有超高的氮过饱和浓度20%~25% (原子分数) ,由单一面心结构的γΝ相构成,因其具有优良的抗蚀性能,金相下呈现出无明显特征的白亮色。

图1 改性层的横截面金相照片

图2 改性层成分-深度分布曲线

图3 304L奥氏体不锈钢改性前后的XRD谱

2.2 γΝ相的耐腐蚀性能

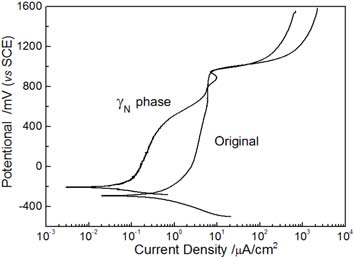

图4为原始不锈钢与γΝ相层在pH值为8.4硼酸溶液中的阳极极化曲线。可见,原始不锈钢和γΝ相层的阳极极化曲线均呈现自钝化-过钝化溶解过程,γΝ相层的自腐蚀电位Ecorr明显正移,由原始不锈钢的-301 mV (SCE) 提高至-215 mV (SCE),维钝电流密度Ip由3.1 μA/cm2降低至0.2 μA/cm2,降低近一个数量级。等离子体源渗氮技术制备的γΝ相层显著提高了奥氏体不锈钢的耐蚀性。

图4 原始不锈钢与γΝ相层的阳极极化曲线

2.3 γΝ相钝化膜的化学成分和结构

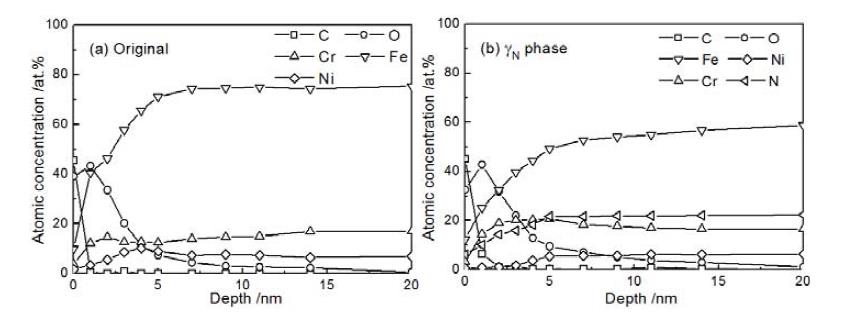

图5为原始不锈钢和γΝ相层钝化膜在pH值为8.4硼酸溶液中的AES浓度-深度分析结果。可见,原始不锈钢和γΝ相层钝化膜表面均富集O,而Fe、Cr和Ni含量远低于合金基体含量,表面较高的C含量,一般认为是污染所致。随着溅射深度的增加,距原始不锈钢钝化膜表面1~3 nm处出现了Cr富集峰,距表面7 nm处,Fe、Cr和Ni含量均接近基体值,说明原始不锈钢钝化膜厚度约为7 nm (图5a)。而距γΝ相层钝化膜表面0~11 nm内O含量保持较高水平,说明γΝ相层钝化膜厚度增加,钝化膜内2~5 nm 处Cr含量相对较高,且未出现Fe和Ni的富集峰 (图5b)。

图5 原始不锈钢与γΝ相层钝化膜的AES浓度-深度分布曲线

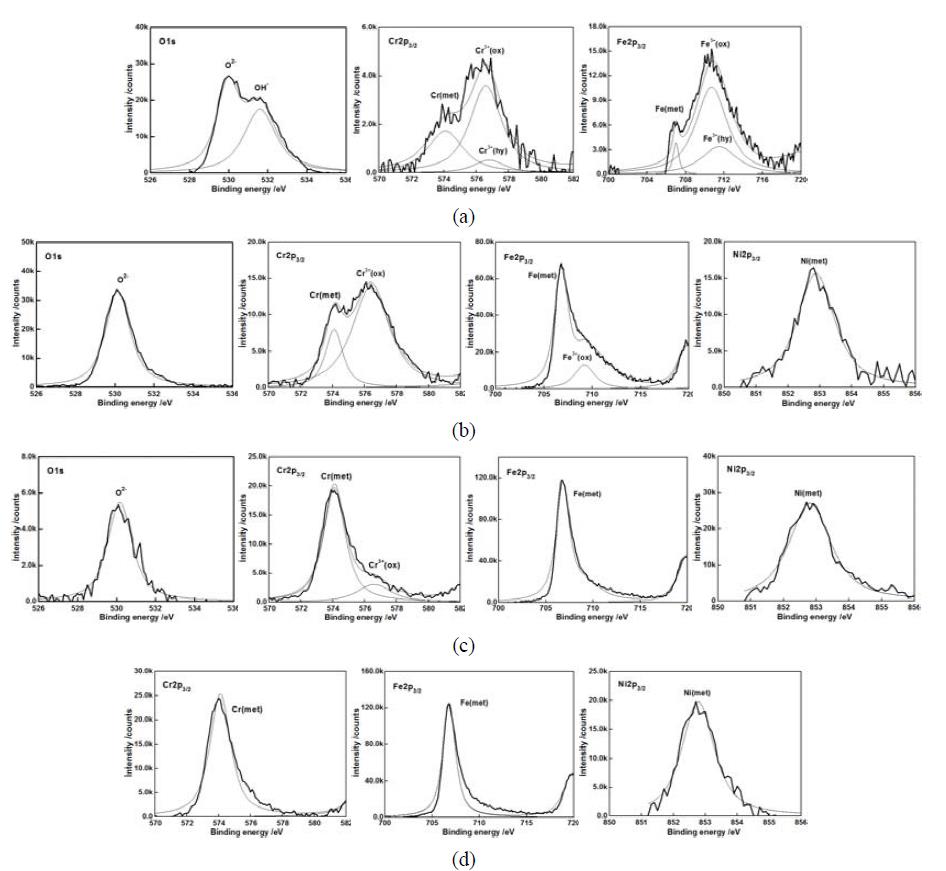

图6为原始不锈钢在pH值为8.4硼酸溶液中钝化膜的XPS分析结果。由图6a可知,原始不锈钢钝化膜最外表层由Fe3+ (Fe2O3和Fe(OH)3)、Cr3+(Cr2O3和Cr(OH)3) 及金属态的Fe和Cr构成,没有检测到Ni的特征峰信号。由图6b可知,距钝化膜表面2 nm处主要含有金属态的Fe、Cr、Ni和Cr2O3及少量的Fe2O3,Fe3+和Cr3+的氢氧化物特征峰消失。随着溅射深度的增加,原始不锈钢钝化膜中氧化物的含量逐渐减少,金属单质峰信号增强,在距钝化膜表面5 nm处仅含有少量Cr2O3 (图6c)。当溅射深度为7 nm时 (图6d),检测到的全部为金属态的Fe、Cr和Ni单质的XPS标准峰。

图6 原始不锈钢表面钝化膜的XPS谱

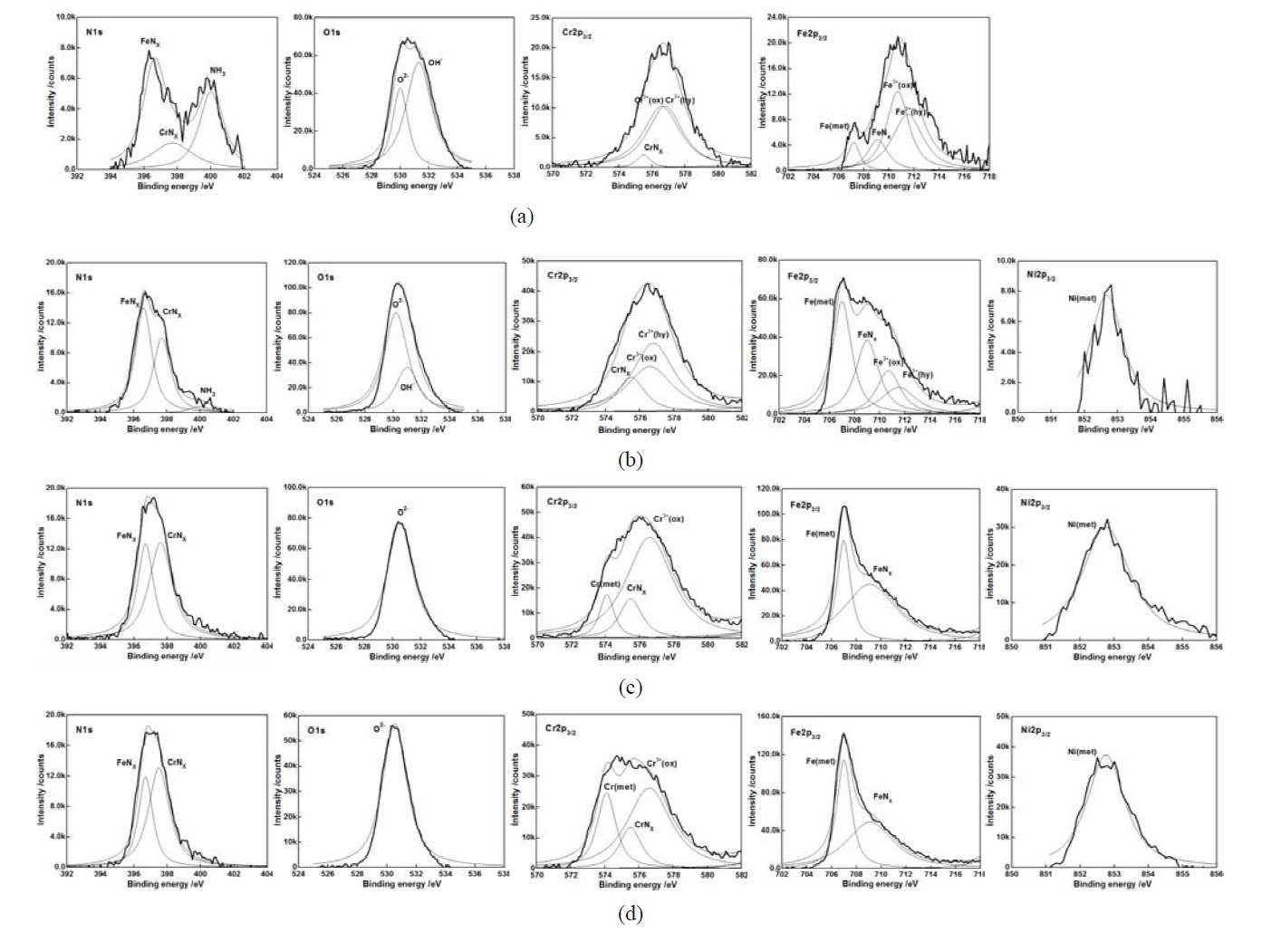

图7为γN相层在pH值为8.4硼酸溶液中表面形成的钝化膜的XPS分析结果。由图7a可知,γN相层钝化膜最表层中存在Fe3+和Cr3+的氢氧化物及其氧化物,且没有检测到Ni的特征峰信号,N1s结合能峰分别由FeNx、CrNx和NH3 3个峰叠加而成。当溅射深度为2 nm时 (图7b),相比于原始不锈钢,γN相钝化膜仍然含有大量Fe3+和Cr3+的氢氧化物和氧化物,直到距钝化膜表面5 nm处 (图7c),Fe3+和Cr3+的氢氧化物特征峰消失。当溅射深度为7 nm时 (图7d),钝化膜由金属态的Fe、Cr、Ni和少量的FeNx、CrNx、Cr2O3构成。由XPS分峰解析结果可知:原始不锈钢和γN相层在pH值为8.4硼酸溶液中形成的钝化膜均为双层结构,并且γN相层钝化膜厚度显著增加,尤其是Cr2O3内层厚度。研究[18]表明:钝化膜阻挡层中Cr2O3对维持不锈钢钝化膜稳定性起到重要作用,是产生钝化的主要部分。γN相层钝化膜中的FeNx和CrNx在腐蚀溶解过程中释放出N,与腐蚀溶液中的H+形成NH4+,有益于钝化膜的钝化,提高了钝化膜的稳定性,对基体的保护作用增强。

图7 γΝ相层钝化膜的XPS谱

图8 原始不锈钢和γN相层钝化膜的Mott-Schottky曲线

2.4 γΝ相钝化膜的半导体特性

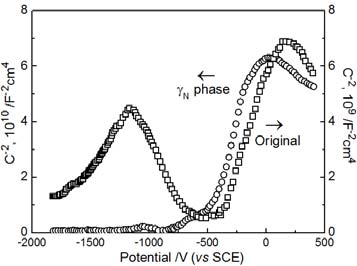

图8为原始不锈钢和γN相层钝化膜在pH值为8.4的硼酸溶液中的Mott-Schottky曲线。可见,在测试的钝化电位区间内,原始不锈钢和γN相层钝化膜表现出不同的半导体类型。在负于平带电位区间,其Mott-Schottky曲线斜率均为负值,呈现出典型的p型半导体特征;而在高于平带电位区间,其Mott-Schottky曲线斜率均为正值,呈现出典型的n型半导体特征。由于γN相层钝化膜代表n型半导体的Csc峰值很高,使代表p型半导体的Csc峰趋于平缓。

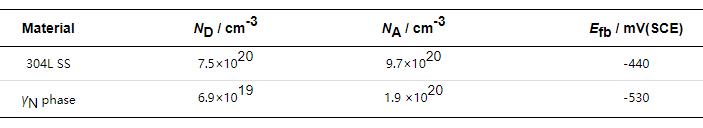

研究[19,20]证实,钝化膜的电子特性与其组成和结构有关。不锈钢表面钝化膜内层是由具有p型半导体特性的Cr氧化物控制,外层是由具有n型半导体特性的Fe和Fe氧化物控制。这与上述的原始不锈钢和γN相层钝化膜XPS分析结果相一致。根据Mott-Schottky曲线计算出原始不锈钢和γN相层在pH值为8.4硼酸溶液中形成的钝化膜内的ND、NA和Efb值,见表1。可见,γN相层钝化膜内具有更低的ND、NA和Efb,说明γN相层钝化膜绝缘性和致密性更好。

表1 原始不锈钢和γN相层钝化膜内的施主浓度、受主浓度和平带电位

MacDonald依据界面处空位的产生和湮灭反应及点缺陷的迁移,提出了点缺陷模型 (PDM)[21],认为钝化膜存在各种点缺陷,包括金属离子空位、氧空位和阳离子间隙等。对于n型半导体钝化膜中主要是电子施主的氧空位,p型半导体钝化膜中主要是电子受主的金属离子空位。因此钝化膜中含有越多的氧空位和金属离子空位,即钝化膜中的施主或受主浓度越大,钝化膜越容易受到破坏。由于γN相层钝化膜中含有稳定的离子键类型的FeNx和CrNx,有效抑制了Fe和Cr在基体/钝化膜界面钝化膜间的迁移,并且高的N固溶度可提高钝化膜/电解液界面的O含量,中和电解液中的H+,降低钝化膜溶解速度。

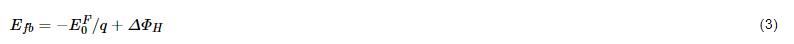

半导体平带电位的Nerstian表达式为[22]:

式中,

/q为空间电荷层的电位降,

Φ H为电极表面与Helmholtz层的电位差。由于平带电位下

/q为零,则平带电位的变化反映的是Helmholtz层电位分布的变化。实验表明,γN相层钝化膜的平带电位相对于原始不锈钢明显负移,说明γN相层钝化膜表面负电荷增加,导致

Φ H降低。主要是由于γN相层钝化膜中少量的FeNx和CrNx在腐蚀溶解过程中发生电化学氧化,促使钝化膜表面生成更多的氧化物和OH-,发生的反应如下所示:

因此,γN相层钝化膜平带电位负移90 mV(SCE),且反应过程与钝化膜表面XPS实验结果相吻合。综上所述,对于γN相层在硼酸溶液中的钝化膜组成和半导体特性研究,进一步解释了γN相层耐蚀机理及N在腐蚀过程中的有益作用。

3 结论

(1) 使用等离子体源渗氮技术在450 ℃下对AISI 304L奥氏体不锈钢进行表面处理6 h,获得了具有单一面心结构的γΝ相层,其厚度约为15 μm,峰值氮浓度可达25% (原子分数)。

(2) γΝ相层在pH值为8.4硼酸溶液中形成了双层结构的钝化膜,外层由Fe、Cr氢氧化物和氧化物构成,内层以Cr2O3为主,N主要以离子键类型的FeNx和CrNx形式存在。与未氮化处理的不锈钢相比,γΝ相钝化膜表层富OH-,具有保护性的Cr2O3阻碍层增厚,耐蚀性明显提高。

(3) γΝ相层钝化膜在负于平带电位区间表现为p型半导体,在高于平带电位区间表现为n型半导体特征;并且具有更低的施主浓度和受主浓度,平带电位明显负移,说明其钝化膜致密性更好,腐蚀速率更低。

参考文献

[1] Zhang Z L, Bell T.Structure and corrosion resistance of plasma nitrided stainless steel[J]. Surf. Eng., 1985, 1: 131

[2] Lei M K, Zhang Z L.Microstructure and corrosion resistance of plasma source ion nitrided austenitic stainless steel[J]. J. Vac. Sci. Technol., 1997, 15A: 421

[3] Picard S, Memet J B, Sabot R, et al.Corrosion behaviour, microhardness and surface characterisation of low energy, high current ion implanted austenitic stainless steel[J]. Mater. Sci. Eng., 2001, A303: 163

[4] Li G Y, Wang Z Y, Lei M K.Transition of wear mechanisms of plasma source nitrided AISI 316 austenitic stainless steel against ceramic counterface[J]. J. Tribol., 2012, 134: 011601

[5] Christiansen T, Somers M A J. On the crystallographic structure of S-phase[J]. Scr. Mater., 2004, 50: 35

[6] Lei M K, Liang J.X-ray diffraction of high nitrogen face centred cubic phase formed on nitrogen modified austenitic stainless steel[J]. Surf. Eng., 2010, 26: 305

[7] Thaiwatthana S, Li X Y, Dong H, et al.Comparison studies on properties of nitrogen and carbon S phase on low temperature plasma alloyed AISI 316 stainless steel[J]. Surf. Eng., 2002, 18: 433

[8] Zhu X M, Lei M K.Pitting corrosion resistance of high nitrogen f. c. c. phase in plasma source ion nitrided austenitic stainless steel[J]. Surf. Coat. Technol., 2000, 131: 400

[9] Gontijo L C, Machado R, Kuri S E, et al.Corrosion resistance of the layers formed on the surface of plasma-nitrided AISI 304L steel[J]. Thin Solid Films, 2006, 515: 1093

[10] Lei M K, Zhu X M.Role of nitrogen in pitting corrosion resistance of a high-nitrogen face-centered-cubic phase formed on austenitic stainless steel[J]. J. Electrochem. Soc., 2005, 152: B291

[11] Fossati A, Borgioli F, Galvanetto E, et al.Corrosion resistance properties of glow-discharge nitrided AISI 316L austenitic stainless steel in NaCl solutions[J]. Corros. Sci., 2006, 48: 1513

[12] Flis J, Kuczynska M.Impedance of Cr18Ni10 stainless steel in sulphate solutions after a low-temperature plasma nitriding[J]. Mater. Corros., 2003, 54: 953

[13] Mu?oz-Castro A E, Valencia-Alvarado R, Barocio S R, et al. Electrochemical corrosion properties of AISI 304 SS treated by low, intermediate and high temperature plasma immersion ion implantation in a toroidal vessel[J]. Surf. Coat. Technol., 2005, 200: 569

[14] Lebrun J P, Poirier L, Hertz D, et al.Environmentally friendly low temperature plasma processing of stainless steel components for nuclear industry[J]. Surf. Eng., 2002, 18: 423

[15] Belo M D C, Walls M, Hakiki N E, et al. Composition, structure and properties of the oxide films formed on the stainless steel 316L in a primary type PWR environment[J]. Corros. Sci., 1998, 40: 447

[16] Diercks D R, Shack W J, Muscara J.Overview of steam generator tube degradation and integrity issues[J]. Nucl. Eng. Des., 1999, 194: 19

[17] Han E-H, Wang J Q, Wu X Q, et al.Corrosion mechanisms of stainless steel and nickel base alloys in high temperature high pressure water[J]. Acta Metall. Sin., 2010, 46: 1379(韩恩厚, 王俭秋, 吴欣强等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制[J]. 金属学报, 2010, 46: 1379)

[18] Piao T H, Park S M.Spectroelectrochemical studies of passivation and transpassive breakdown reactions of stainless steel[J]. J. Electrochem. Soc., 1997, 144: 3371

[19] Hakiki N E, Boudin S, Rondot B, et al.The electronic structure of passive films formed on stainless steels[J]. Corros. Sci., 1995, 37: 1809

[20] Fujimoto S, Tsuchiya H.Semiconductor properties and protective role of passive films of iron base alloys[J]. Corros. Sci., 2007, 49: 195

[21] Macdonald D D.The point defect model for the passive state[J]. J. Electrochem. Soc., 1992, 139: 3434

[22] Ningshen S, Mudali U K, Mittal V K, et al.Semiconducting and passive film properties of nitrogen-containing type 316LN stainless steels[J]. Corros. Sci., 2007, 49: 481

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414