1 局部腐蚀

属材料全面腐蚀的危害性较局部腐蚀小,也容易防止,而许多零部件是因为局部腐蚀而损坏。

1.1 点蚀

点蚀也称孔蚀,是为害最大的腐蚀形式。各种材料都有产生点蚀的可能性,但是不锈钢,铝及其合金,钛及其合金等最易钝化的金属在含有CI- 离子的溶液中最易产生点蚀。发生点蚀的腐蚀介质是含有氧化性金属离子的氯化物(金例如CuCl2, FeCl3等)溶液,而含非氧化性金属离子的氯化物(例如 NaCl, CaCl2等)溶液对点蚀也有影响,但其程度小得多。一般含卤族化合物溶液都可能引起点蚀,其中以 CI-离子最甚,Br-次之,F-、I-离子对点蚀作用较小。

点蚀试验方法有化学浸泡法和电化学法两大类。

1.1.1 化学浸泡法

此法技术成熟,应用广泛,许多国家已有标准。通过测量蚀孔的失重量、数目、尺寸大小及深度,确定材料耐点蚀能力。也可以通过测量临界点蚀温度,蚀孔形核所需最低CI-浓度等,确定材料点蚀敏感性。

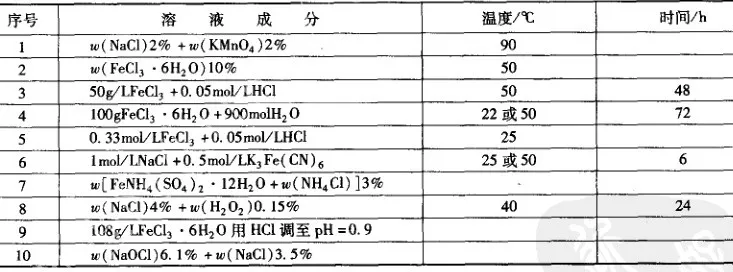

化学浸泡法常用点蚀试验溶液成分及试验条件如表1 所示。FeCl3溶液中含有大量破坏钝化膜的 CI- 溶液的酸性强,有强烈的点蚀倾向,所以普遍采用 FeCl3 溶液作为点蚀加速试验介质,用以研究材料化学成分、热处理及表面处理与耐点蚀性能关系。

▼表1 化学浸泡法常用点蚀溶液成分及实验条件

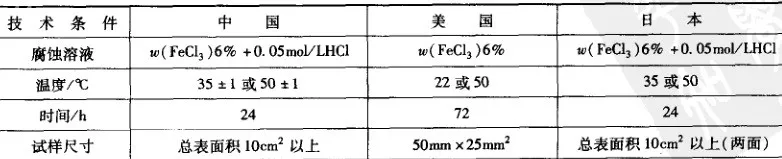

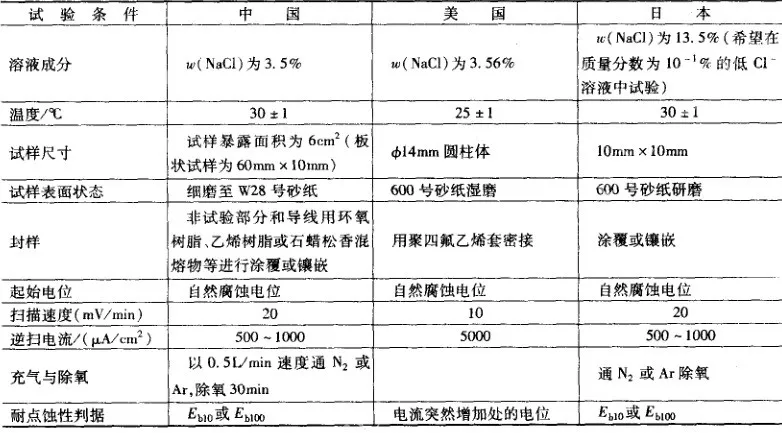

中国、美国及日本曾对不锈钢用FeCl3 溶液进行点蚀试验的主要技术条件如表2 所示,供读者参考。浸泡后的试样用肉眼或放大镜、低倍显微镜进行检查、记录及拍照。然后除掉腐蚀产物,精确称重(0.1mg) , 用带网格的透明纸数出试样单位面积上(1cm2) 蚀孔数目。用蚀孔深度测量仪或光学显微镜测定蚀孔深度。测出20个蚀孔中最大蚀孔深度和10个蚀孔平均深度。

▼表2 中国、美国及日本对不锈钢用FeCl3

溶液进行点蚀实验的主要技术条件

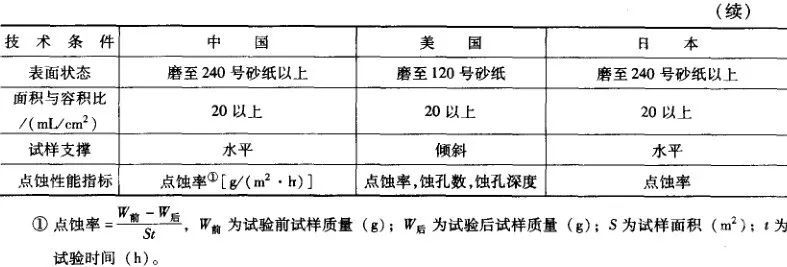

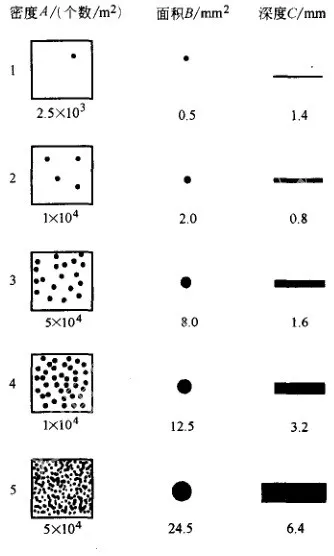

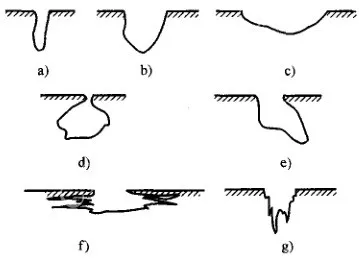

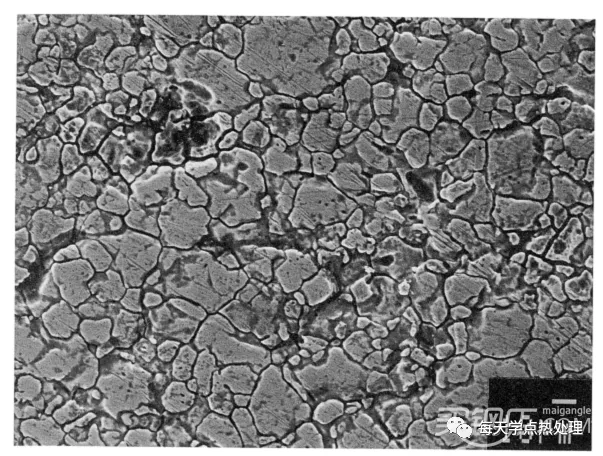

点蚀性能评定时失重法应用最广泛,用点蚀率[g/ (㎡·h) ] 或平均腐蚀速度(mm/a) 表示。图1 所示为美国 ASTM G46-1994点蚀试验标准中,按蚀孔密度、尺寸和深度的评定标准。图1 所示为蚀孔断面特征。

▲图20 点蚀的标准计数图

▲图1 蚀孔断面特征(金相显微镜观察)

1.2.2 电化学法

电化学法有恒电位法、恒电流法及动电位法等,其中以动电位法应用较多,美国、日本等国家已有标准。

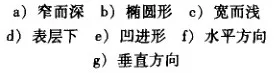

电化学法可测量材料的点蚀特征电位(点蚀电位Eb 和保护电位Ep ) , 确定产生点蚀倾向。当金属在介质中的开路电位(或自然腐蚀电位Ep) 大于Ep时、钝化膜开始破裂,开始溶解;如果Ep<E0<Eb 时,表明点蚀未产生。Eb值越大,钝化膜越难破坏,材料抗点蚀性越好。所以通过测定材料的Eb及Ep值可以判断抗点蚀能力。图22所示为用动电位法测量的阳极极化曲线示意图。

▲图2 动电位法测量的

阳极极化曲线示意图

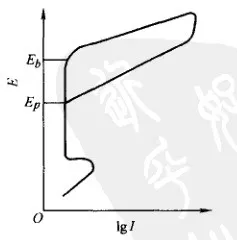

中国、美国及日本曾用动电位法测定不锈钢点蚀电位的主要技术条件见表15供读者参考。

▼表3 中国、美国及日本曾用动电位法

测定不锈钢点蚀电位的主要技术条件

1.2 缝隙腐蚀

在铆接、、螺纹联接的接合部位存在宽度为0.025~0.1mm的缝隙时。易发生缝隙腐蚀。几乎所有腐蚀性介质都能使金属产生缝隙腐蚀,但以含CI-的溶液最易引起这类腐蚀。几乎所有金属都可能发生缝隙腐蚀,但是以钝化型金属最易产生这类腐蚀。

缝隙腐蚀试验与点蚀相似,分为化学浸泡法和电化学法。例如FeCl3 溶液浸泡试验参数与点蚀试验法相同,只是试样尺寸不同,已成为美国缝隙腐蚀试验标准。

电化学法用于测定金属的击穿电位和保护电位,测定阳极电流密度等。

GB/T10127-2002《不锈钢三氯化铁缝隙腐蚀试验方法》 适用于测定不锈钢及镍铬合金在FeCl3 溶液中的腐蚀速度。

1.3 电偶腐蚀

两个不同腐蚀电位的金属在同一电解液中相接触时,电位低的金属比电位高的腐蚀速度快,例如在室温水中钢与锌成电偶相接触时,锌是阳极产生腐蚀,钢是阴极受到保护。但是水温升至82℃时电偶腐蚀极性逆转,钢变成阳极,锌是阴极,钢遭腐蚀,锌受保护。

腐蚀电位是指在该电解液中两种金属各自的实际电位,而非标准电极电位或平衡电位。这种实际电位是各种金属在特定介质中的电位顺序或电偶序。介质性质及极化情况对电偶腐蚀有影响。此外阳极与阴极面积比对电偶腐蚀有影响;大阴极小阳极组成电偶时,阳极腐蚀程度增大。例如Cu 板与钢铆钉和钢板与 Cu 铆钉组成的两种电偶在海水浸泡15个月后,前者钢铆钉腐蚀严重,而后者钢板腐蚀轻微,钢板和铜铆钉连接牢固。

电偶腐蚀试验方法有浸泡法和电化学法。

1.3.1 浸泡法

将两种金属按实际面积比例做成电偶试样,捆扎在一起,浸泡在试验介质中。将腐蚀试验结果(用重量法)与未发生电偶腐蚀金属比较。

1.3.2 电化学法

电化学法测量电偶腐蚀有三个方面,一是测定电偶电位;二是测定电偶电流;三是测定极化曲线。

1.4 晶间腐蚀

不锈钢、Ni 基合金、AI合金(Al-Cu、Al-Cu-Mg、Al-Zn-Mg及Mg质量分数大于3%的AI-Mg合金)中经常产生晶间腐蚀。晶间腐蚀特点是沿晶界腐蚀,晶粒不腐蚀或腐蚀的很轻微。金属中出现晶间腐蚀后外观无明显变化,但是材料的物理、力学性能几乎全部丧失,造成严重破坏。

导致晶间腐蚀的原因有两种理论,一是合金元素贫化,例如奥氏体不锈钢是贫 Cr, Ni-Cr-Mo 合金是贫 Mo, Al-Cu 合金是贫 Cu; 二是选择性溶解,例如奥氏体不锈钢在强氧化性介质中经固溶处理后也产生晶间腐蚀,而经敏化处理后反而不产生晶间腐蚀。这可能是由于固溶处理使P、Si在晶界上偏聚,引起选择性溶解,敏化处理使P、Si 不再富集。

晶间腐蚀试验方法很多,其原理及适用范围各不相同,不同的材料和介质应当选用不同方法。晶间腐蚀试验方法可分为三大类,一是化学浸泡法,应用广泛,较为成熟,其中一些方法已被一些国家列为国标;二是电化学法,其特点是试验时间短,不破坏试样;三是物理试验法,其中以金相法和弯曲法应用较广泛。

1.4.1 化学漫泡法

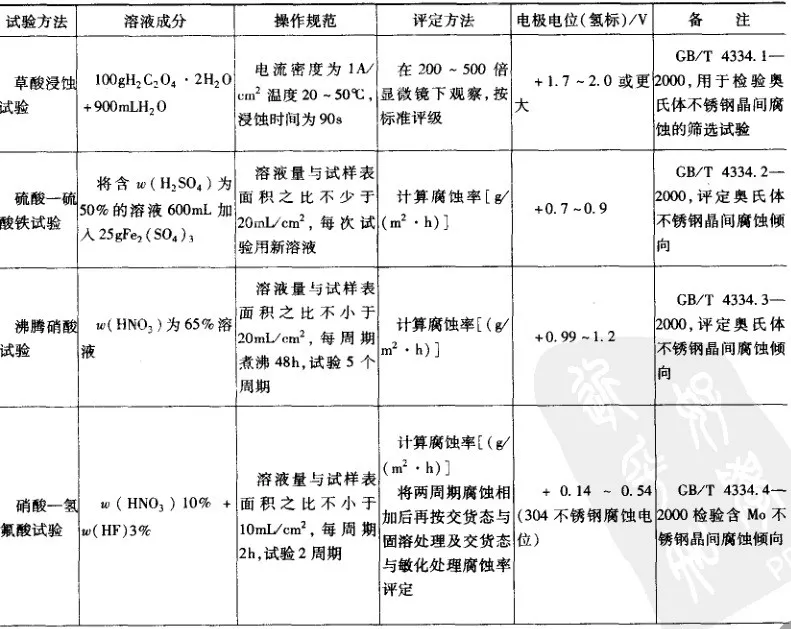

常用的浸泡法如表4 所示。

▼表4 晶间腐蚀化学浸泡的试验方法

1.4.1.1 草酸腐蚀试验

该试验是快速电解腐蚀,方法灵敏,用于筛选试验。此法不能检验因 σ 相引起的晶间腐蚀,也不能用于铁素体不锈钢。

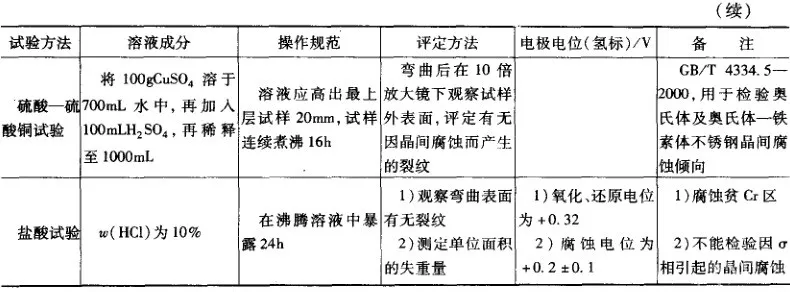

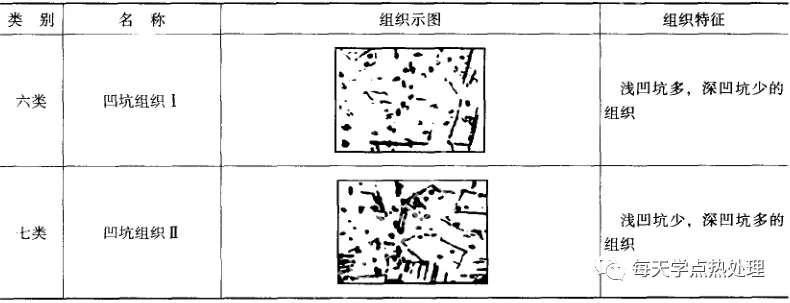

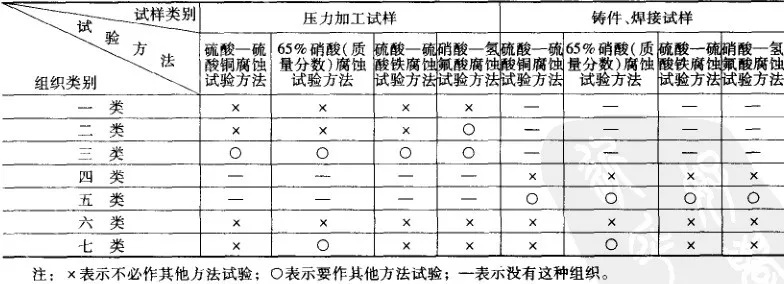

草酸腐蚀后的晶界形态分为五类,见表5。在500倍金相显微镜下观察,蚀坑(或凹坑)形态分为两类,见表6。草酸筛选试验与其他试验方法的关系见表7。

▼表5 晶界分布形态

▼表6 凹坑形态分布

▼表7 草酸筛选试验与其他试验方法的关系

1.4.1.2 沸腾硝酸试验

采用65% (质量分数)的沸腾硝酸试验可以选择性地腐蚀贫Cr区、碳化物、 σ 相。含Mo不锈钢(例如316L) 和Ni基合金(例如哈氏合金)中的贫 Cr区在其他化学浸泡试验可能不易显示,但在沸腾硝酸试剂中有明显的腐蚀速度。此法缺点是腐蚀时间长,硝酸浓度对腐蚀速度有影响,每次需要更换新试剂。

1.4.1.3 硫酸一硫酸铁试验

此法优点是对不锈钢晶界贫Cr、贫Mo的检验很敏感,其敏感程度与硝酸试验相近,但时间大大缩短。此法缺点是试剂中硫酸铁含量对腐蚀速度有影响。因此配制溶液时应使硫酸铁全部溶解,在试验过程中应及时补加硫酸铁。

1.4.2 电化学法和物理法

1.4.2.1 电化学法

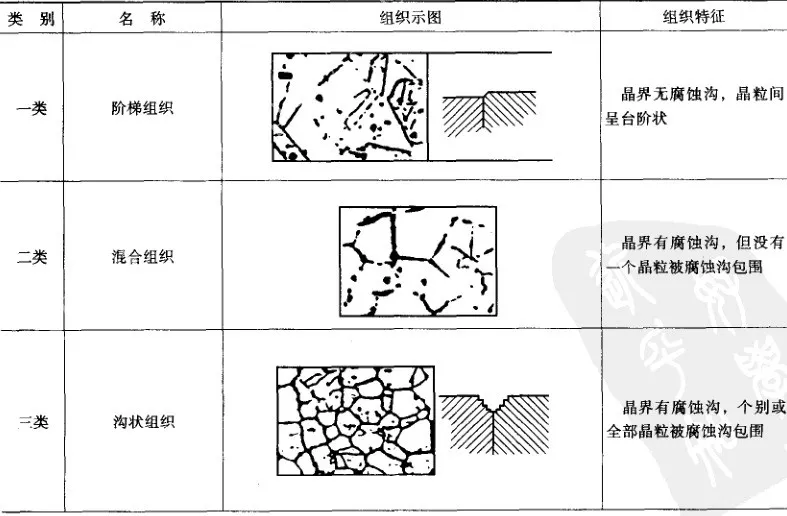

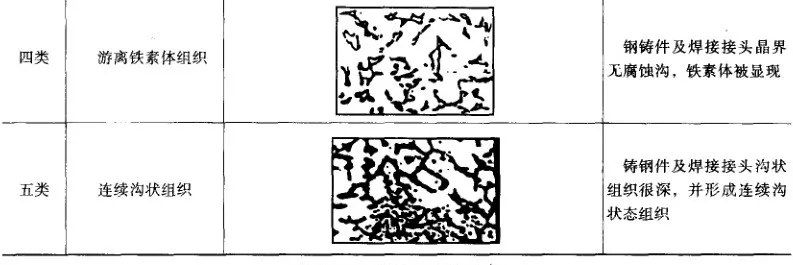

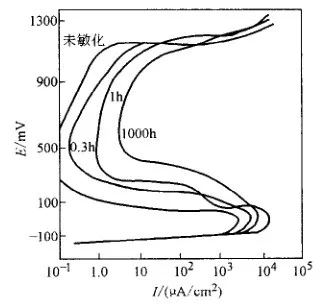

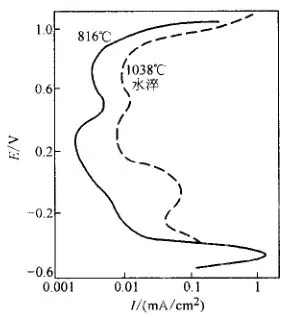

有恒电位法与动电位法,恒电位法测定晶间腐蚀是依据晶间腐蚀敏感材料的阳极极化行为与耐晶间腐蚀材料不同。例如晶间腐蚀敏感材料的腐蚀电流大于非敏感材料,图3 所示为奥氏体不锈钢的阳极极化曲线,图4所示为铁素体不锈钢的阳极极化曲线。还可用阳极极化曲线形状或第二阳极峰形状判断晶间腐蚀倾向。

▲图3 18Cr-8Ni钢经650℃, 0~1000h敏化处理后,

在90℃、1mol/LH2SO4 溶液中的阳极极化曲线

▲图4 18Cr-2Mo不锈钢在24℃的

H2SO4溶液中的阳极极化曲线

1.4.2.2 物理法

1. 电阻试验。

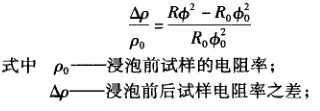

有晶间腐蚀时材料电阻增大,因此测定试样经浸泡后电阻变化,可判断晶间腐蚀程度。

电阻法判断晶间腐蚀的标准是Δρ/ρ小于1%时为无晶间腐蚀,而 Δρ/ρ=1%~3%时有轻微晶间腐蚀。

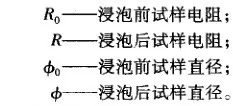

浸泡溶液对晶界腐蚀透入深度及失重量各不相同。例如用 H2SO, -CuSO4 溶液浸泡时的晶间腐蚀透入深度大,而失重小。沸腾 HNO3溶液浸泡时的晶间腐蚀透入深度小,而失重大。H2SO4-Fe2 (SO4 )3溶液介于两者之间。因此用H2SO4-CuSO4溶液浸泡试样测定电阻是最好的方法,如图5 所示。

▲图5 AISI 304钢在几种溶液中

晶间腐蚀深度和失重的关系

2. 弯曲试验。

将浸泡过的试样弯曲成90° 或180°, 用肉眼或放大镜观察弯曲部位外侧是否存在裂纹,并进行评级。1 级为无裂纹;2级为放大10倍时可看见轻微裂纹,3级为肉眼可见微小裂纹;4级为大裂纹;5级为严重裂纹。2 ~5级均为有晶间腐蚀。

1.4.2.3 金相法

常规金相法是将浸泡过的试样制成金相试片,在光学金相显微镜下观察晶间腐蚀情况,测定晶界腐蚀深度。用复膜透射电镜和透射电镜观察试样的晶间腐蚀,可以克服光学金相显微镜鉴别能力低、放大倍数不足的缺点。用扫描电镜检查试样晶间腐蚀时,能使不平的试样表面很好的聚焦成清晰的图像。用电子探针研究晶间腐蚀可测定晶界区贫Cr区宽度、Cr的浓度梯度。此外,还可用穆斯堡尔仪和俄歇谱仪分析晶间腐蚀情况。

2 金属在不同环境介质中的腐蚀

2.1 大气腐蚀

2.1.1 特点及影响因素

2.1.1.1 特点

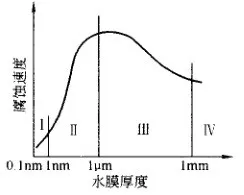

大多数金属材料是暴露在大气中的,因此大气腐蚀对零件寿命的影响十分重要。根据地区的不同,大气成分也不相同。除了空气的基本成分外,大气中可能含有CO2、SO2、NO2、盐分及水气等。决定大气腐蚀速率和形态的是零件表面潮湿程度,因此大气中的水气是最关键的成分。根据零件表面潮湿程度将腐蚀分为以下四种情况(见图6):

▲图6 大气腐蚀速度和水膜厚度关系

1. 零件表面存在肉眼可见的水膜(1μm~1mm) 时,称为湿大气腐蚀。

2. 当相对湿度低于100%, 且存在肉眼看不见的水膜(10nm~1μm) 时,称为潮大气腐蚀。

3. 表面水膜厚度小于1nm (几个分子厚度)时,为干大气腐蚀。

上图中Ⅰ区是干大气腐蚀;Ⅱ区是潮大气腐蚀;Ⅲ区、Ⅳ区是湿大气腐蚀。

2.1.1.2 影响因素

我国地域辽阔,一年四季各地区气候特征各不相同。如果按气候分有:高原

气候带、寒温带、中温带、暖温带、亚热带及热带。如果按大气中含有害杂质可分为:乡村大气、海洋性大气、城郊大气以及工业大气等环境。影响大气腐蚀的因素很多,主要有大气成分、湿度及温度等。

1. 结露及雨水的影响。

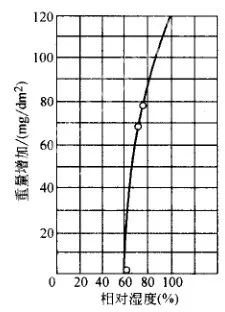

当金属表面温度低于环境温度时,此时空气中的水蒸气将凝结在金属表面上,这种现象称为结露。各种金属都有一个腐蚀速率开始急剧增加的湿度范围,把这个

湿度称为临界湿度。钢及Cu 合金的临界湿度约在50%~170%之间。图7所示为Fe的腐蚀程度与相对湿度的关系,小于临界相对湿度时腐蚀极缓慢,可以认为几乎不发生腐蚀。

▲图7 Fe的腐蚀程度与相对湿度的关系

雨水加剧金属腐蚀,因为降雨后空气中湿度增大;另一是雨水冲刷金属表面,破坏腐蚀产物,促进腐蚀。当然雨水也有相反作用,将金属表面灰尘、盐分等洗掉,减缓腐蚀,但是这种作用效果不大。

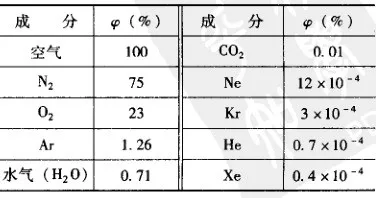

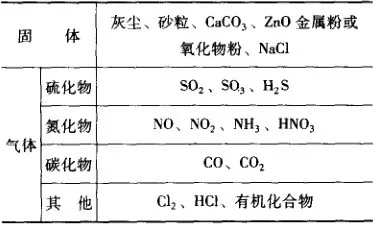

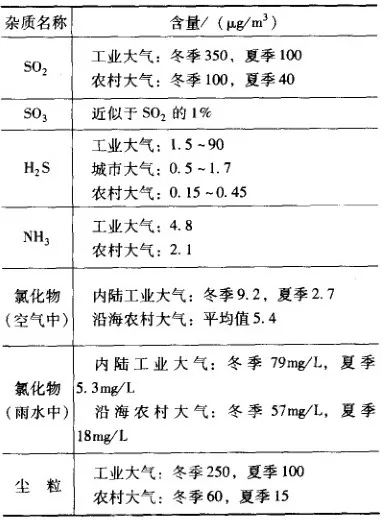

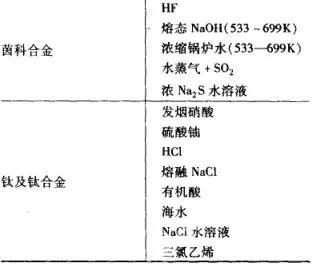

2. 大气成分的影响。大气的基本成分及所含杂质见表8~表10。

▼表8 大气的基本组成

(不包含杂质,10℃)

▼表9 大气中杂质成分

(大气中污染物质)

▼表10 大气中典型杂质的含量

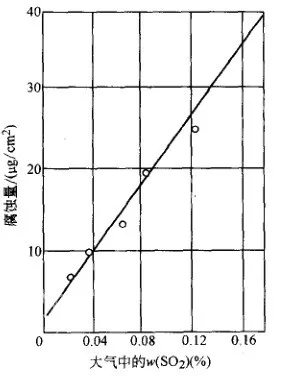

1) SO2的影响。

大气介质中的SO2对腐蚀的影响最大,因为SO2可氧化成SO3, SO3遇到H2O后成为H2SO4将造成严重腐蚀。以煤、石油为燃料的废气中含有大量SO2, 冬季燃料消耗比夏季多,所以冬季SO2的污染更严重,对腐蚀的影响也更大。图8所示为大气中 SO2 含量对碳钢腐蚀的影响。

2) NaCI 的影响。

在海岸附近的大气中含有许多微小的海水水滴,蒸发后变成 NaCl 颗粒,附着在金属表面后,有吸湿作用,并且增大了表面液膜的导电性。CI-本身又有腐蚀性,加剧了腐蚀作用。图9所示为钢的腐蚀量与海盐颗粒含量及离海岸距离的关系。

▲图8 大气中SO2含量对碳钢腐蚀的影响

▲图9 钢的腐蚀量与海盐颗粒含量

及离海岸距离的关系

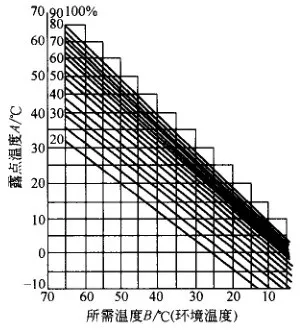

3. 温度的影响。

在临界湿度附近能否结露和气温变化有关,湿度一定时,温度高低有很大影响。图10所示通过气温(B) 和相对湿度求出露点温度(A) , 斜线为环境湿度。

▲图10 露点湿度表

4. 材料的影响。

钢中含有少量 Cu [w (Cu) =0. 2%~0. 5%] 、Cr、Ni、Mo等可提高耐大气腐蚀能力,两种以上元素共存时效果更好。例如,Cu-P、Cu-P-Cr、Cu-P-Cr-Ni 系的钢耐大气腐蚀能力比碳钢高5~8倍。

2.1.2 大气腐蚀试验

大气腐蚀试验分为大气腐蚀暴露试验和加速试验两种。大气腐蚀暴露试验比较接近实际,但各种影响因素无法控制,试验周期长。为了提高试验速度,尽快取得试验结果,常常采用加速试验。

2.1.2.1 大气腐蚀暴露试验

按照试验目的选择有代表性的地区,如农村、城市、工业区、滨海地区及内陆地区等,设置大气腐蚀试验站,并测量该地区对腐蚀影响的各种因素,例如温度、降雨量、风向和风速、湿度、日照量以及大气成分等。

根据不同目的可用较小试片,也可采用实物。试样的表面积与重量比要大,通常是用薄片、薄壁型钢、管子和金属丝等,一般面积不小于10c㎡ 为宜,但也不宜过大。可将试样整齐地排列在试样架上,不应防碍 空气流通,不互相遮挡阳光。试样要定期进行测量(例如每隔半年、一年或几年)。具体试验方法参看 GB/T14293-1998及GB/T14165-1993等。

2.1.2.2 大气腐蚀加速试验(盐雾试验)

最常用的是各种类型喷雾箱,将试样放入喷雾箱中,用压缩空气喷雾器把腐蚀剂雾化后喷进箱内。箱内温度、湿度以及喷入的雾气温度等都要控制在规定范围。加速试验法有以下几种。

1. 中性盐雾试验。

这是应用最早的NaCl溶液喷雾试验法,主要用来鉴定钢材及其保护层质量,参看 GB/T10125-1997。

2. 醋酸盐雾试验。

在NaCI水溶液中加人少量冰醋酸,使其pH为3.1~3.3, 主要用于不锈钢和具有多层电镀层钢材的检验,也适用于Al的阳极氧化膜,参看 QB/T3827-1999。

3. 含Cu 的醋酸盐雾试验。

在醋酸盐雾中加入少量Cu盐以加速腐蚀,腐蚀速度比醋酸盐雾试验快4~6倍,主要用于不锈钢和多种金属镀层的检验。

为了模拟工业大气腐蚀,还有向喷雾箱或潮湿箱中通人SO2气体的加速试验。

2.2 淡水中的腐蚀

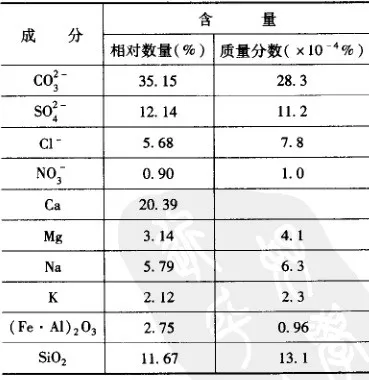

淡水是指地下水、湖水、河水等,世界上河水平均成分见表11。金属在淡水中的腐蚀是全面腐蚀和局部腐蚀的综合作用。影响腐蚀速度和程度的因素有pH值、溶解O2、介质温度及流速等。这里将淡水中含有的其他物质对腐蚀的影响简述如下。

▼表11 世界上河水平均成分

2.2.1 水中盐类的影响

2.2.1.1 碱金属盐:

其中包括 NaCl、KCI、Na2SO4等,它们的影响以NaCl为代表。

2.2.1.2 碱土金属:

Ca2+、Mg2+对金属的全面腐蚀有一定的抑制作用,因此,软水比硬水腐蚀程度大。但是硬水产生水垢形成缝隙时,又会加剧水垢下的缝隙腐蚀。

42.2.1.3 酸性盐:

例如 AICI3 、Al2 (SO4 )3 、FeCl2 、NH4CI 等使溶液酸化,促进析氢与吸氧腐蚀。

2.2.1.4 碱性盐:

例如 Na2CO3、Na3PO4、Na2SiO3等起缓蚀作用,并且当水中有溶解氧时,它们会促使碳钢钝化。Na3PO4有产生点蚀危险。

2.2.1.5 氧化性盐:

例如 NaCIO、FeCl3、CuCl2等是氧化剂,可能导致腐蚀,而 Na2Cr2O3 、Na2CrO4 、NaNO2 、NaNO3 等又是有效的缓蚀剂。

值得注意的是,如将淡水中的盐类除掉,不但不能减轻金属腐蚀,相反可能加剧腐蚀。

2.2.2 CO2的影响

CO2 会降低水的 pH值,并且可能与碳钢的腐蚀产物Fe (OH)2进行反应,生成可溶性的Fe (HCO3)2, 使钢的腐蚀不断循环下去。因此碳钢在水中的腐蚀速度随CO2 含量增加而增大。水中CO2 也会加速 Cu 的腐蚀。

2.2.3 CI-的影响

水中含CI-较低时,加速碳钢的腐蚀;含量较高时,对碳钢的腐蚀作用反而降低。因此CI-对碳钢的腐蚀作用有一最大含量区。

CI-使不锈钢产生严重点蚀和应力腐蚀。

2.2.4 控制淡水腐蚀的途径

(1) 调整和稳定水的成分,控制水垢的生成。

(2) 采用适当的缓蚀剂。

(3) 减少氯化物介质中的氧含量。

(4) 降低使用温度。

(5) 采用阴极防护。

(6) 消灭菌类及藻类。

3 应力作用下的腐蚀破坏

3. 1 应力腐蚀断裂

3.1.1 应力腐蚀断裂特点

金属材料在应力和介质腐蚀同时作用下所产生的破坏为应力腐蚀断裂。由于应力腐蚀断裂常常在材料屈服点以下发生,属于低应力脆性断裂,其危害极大。应力包括外加应力和热处理、焊接及其他加工过程中存在的残留内应力。应力腐蚀破坏有以下特点。

3.1.1.1 纯金属一般不发生应力腐蚀断裂,只有合金才发生应力腐蚀断裂,因此材料成分、组织状态、热处理等对应力腐蚀有很大影响。

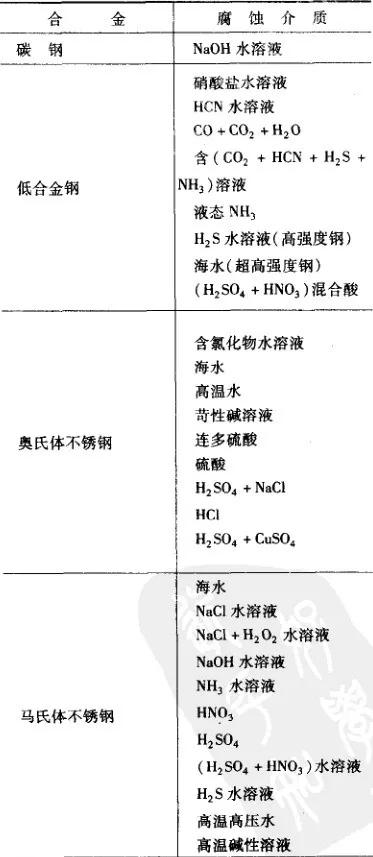

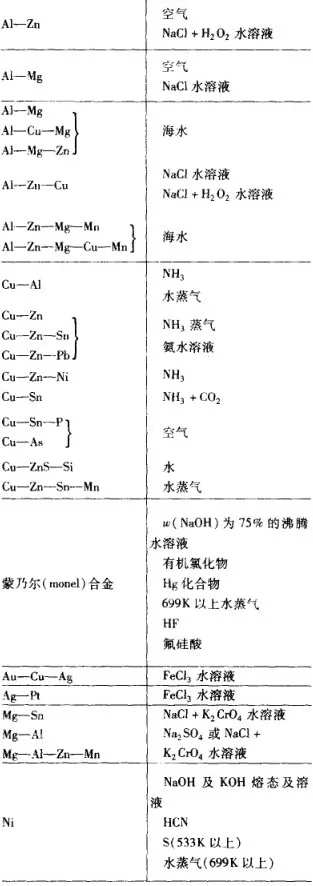

3.1.1.2 合金在特定介质中才发生应力腐蚀断裂,表12 列举一些金属材料产生应力腐蚀断裂的介质。

▼表12 一些合金易产生应力腐蚀破断的介质

3.1.1.3 应力腐蚀断裂一般是在拉应力下发生的,存在压应力时也可能产生应力腐蚀断裂,但是引起应力腐蚀断裂的孕育期比拉应力大1~2个数量级,裂纹扩展速率(da/dt) 也缓慢。

3.1.1.4应力腐蚀的宏观裂纹垂直于应力方向,微观裂纹尖端呈现许多分枝,断口形貌可能是穿晶型、沿晶型和混合型。

3.1.2 影响因紊

3.1.2.1 环境介质的影响

1. 温度影响。

温度对应力腐蚀的影响较复杂,一般而言,温度越高越容易产生应力腐蚀。当然各种“材料一介质”体系的温度影响各异,例如“碳钢-NO3- ”、“黄铜一NH3 ”等

在室温时就可能产生应力腐蚀。奥氏体不锈钢在含CI-水中,当温度低于90℃时,很长时间内不产生应力腐蚀。“碳钢一NaOH”体系中 NaOH 含量越高,临界破断温度越低。

2. 介质浓度影响。

浓度影响很复杂,碳钢发生碱脆时OH-含量越高,应力腐蚀破坏敏感性越大。奥氏体不锈钢在含CI-溶液中,即使含CI-达到万分之几时也发生应力腐蚀。有些介质中含少量杂质(例如H2S、NH3 等)也会促进应力腐蚀。

3. pH值的影响。

一般情况下,pH值降低,应力腐蚀敏感性增大。

3.1.2.2 材料成分、组织结构与热处理的影响

1. 成分影响。

特定成分的合金在特定介质中才能发生应力腐蚀断裂。碳钢中碳含量对应力腐蚀有影响,碳含量越低越不易产生应力腐蚀,当w (C)< 0.001%时,钢不发生应力腐蚀。但是当碳化物在铁素体晶界上分布时,易引起溶

解,降低应力腐蚀断裂抗力。

钢中合金元素的影响仅对某一介质,不是对所有介质,例如Mo加入铁素体中能提高钢在“图片”介质中应力腐蚀抗力,而在OH- 或NO3-溶液中反而促进应力腐蚀。

2. 组织结构影响。

碳钢的冷变形度越大,越耐应力腐蚀。铁素体一奥氏体双相不锈钢对含CI- 溶液有较高耐应力腐蚀能力。一般而言,体心立方点阵比面心立方点阵不锈钢更耐应力腐蚀。铝一铜合金中θ相(CuAl2 ) 降低应力腐蚀抗力。钢中马氏体比贝氏体组织对应力腐蚀敏感,材料强度越高,应力腐蚀敏感性越大。

3. 热处理的影响。

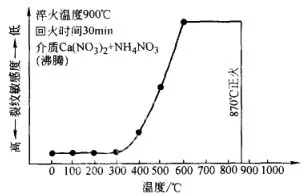

热处理改变了材料的组织与性能,因此也影响应力腐蚀断裂。碳钢从920℃淬火时,淬水比淬油更易产生应力腐蚀。淬火钢经高温回火可减轻应力腐蚀敏感性。例如w (C) 为0.26%的钢淬火后经300℃以上回火时,在沸腾的Ca (NO3)2 +NH4NO3 溶液中的应力腐蚀敏感性与回火温度的关系见图11。但也有不同试验结果,认为700℃回火时抗应力腐蚀性能突然降低至原始点。

▲图11 w (C) 为0.26%钢淬火后回火

温度对应力腐蚀敏感性的影响

3.1.3 应力腐蚀试验方法

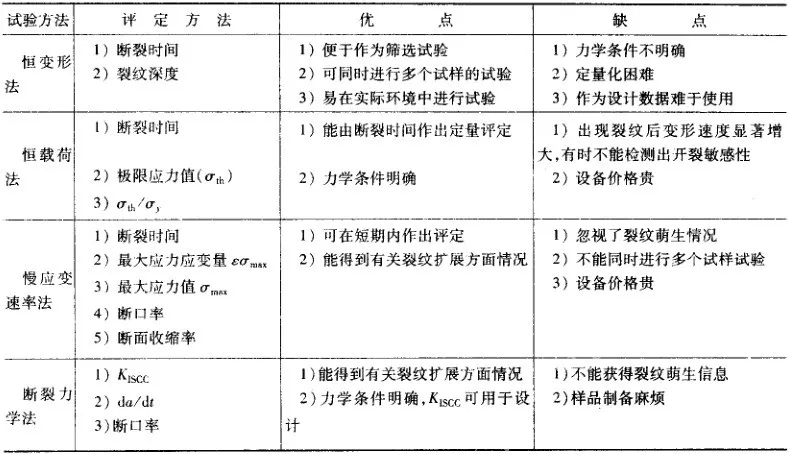

应力腐蚀试验方法很多,分为恒应变法、恒载荷法、慢应变速率法及断裂力学法等,根据不同的试验目的分别选用。

3.1.3.1 应力腐蚀试验目的

力腐蚀的电位范围;测定加缓蚀剂的作用等。

3.1.3.2 恒应变法

1. 弯曲加载法。

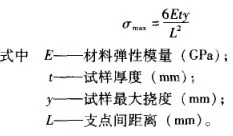

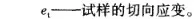

其中包括二点弯曲、三点弯曲、四点弯曲及双臂加载法,如图12 所示。三点弯曲加载试样顶端最大应力(σmax) 用下式计算:

▲图12 几种弯曲加载方法示意图

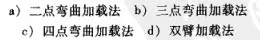

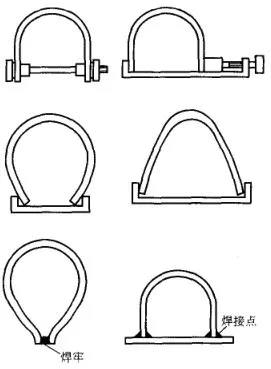

3.1.3.2 U形弯曲加载法

将板状试样弯曲成180°,其应变量(e)为:

▲图13 U形弯曲加载试样示意图

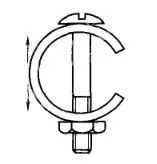

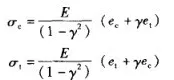

3.1.3.3 C形弯曲加载法

试样的轴向应力(σe)与切向应力(σt)如下,加载方式如图14所示。

▲图14 C形弯曲加载示意图

3.1.3.3 恒载荷法

将试样浸泡在腐蚀介质中加固定载荷,测定材料应力腐蚀敏感性。所谓恒应力是指裂纹产生前试样承受的载荷是固定的,裂纹产生应力后发生变化,加载方法可用砝码、力矩或弹簧,如图15所示。

▲图15 恒载荷法应力腐蚀试验示意图

S-试样 W-载荷

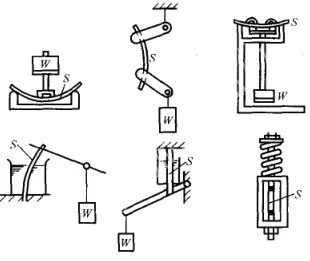

试样初始应力计算如下:

3.1.3.4 慢应变速率法

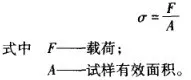

试验是在慢应变试验机上进行,应变速率控制在10E-7~10E-5/s 之间。测定的应力腐蚀断裂敏感性如图16所示。

▲图16 用满应变速率法测定

应力腐蚀断裂敏感性

试验结果评定方法有以下几种:

(1)应变量比εscc/ε0 或εσmax/εσ0max 。

(2)最大应力比σmax/σ0max 。

(3)面积比ASCC/A0

(4)SCC断口/全断口

(5)敏感性指数,I=(σ0max-σmax)/σ0max或I=(εσ0max-εσmax)

此法属加速试验,在短时间内能得到试验数据,这些结果是相对于较高载荷时的试验,是较好的试验方法。

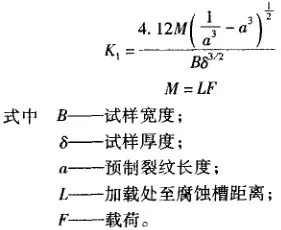

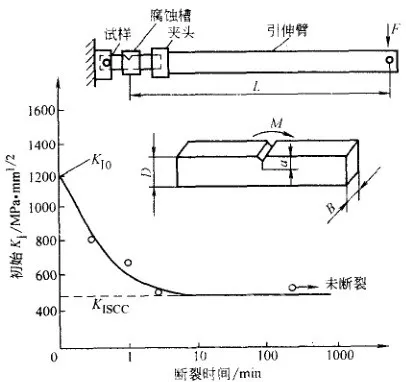

3.1.3.5 断裂力学法

▲图17 悬臂物权法试验示意图

WOL试验时KI 表达式如下(图18):

▲图18 WOL型应力腐蚀试样

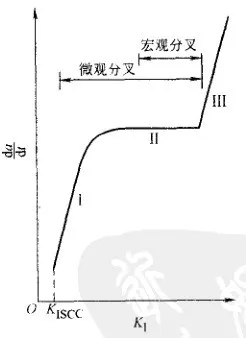

应力腐蚀实验结果件图19 。

▲图19 应力腐蚀裂纹扩展动力学曲线

3.1.3.6 几种应力腐蚀试验方法比较

将几种应力腐蚀试验方法列于表13。由于各种试验方法的评定对象和优缺点各不相同,选用时应符合要求,并且必须考虑实验室和实际环境有无对应性,并要积累这方面的数据。

▼表13 各种应力腐蚀试验方法特点

3.2 腐蚀疲劳

3.2.1 腐蚀疲劳特点

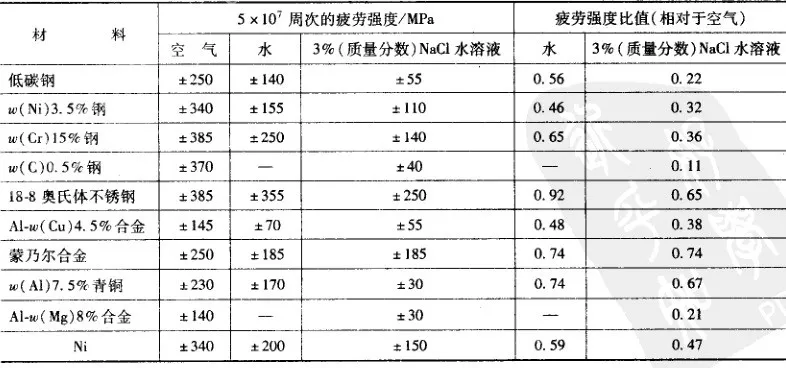

金属材料在交变载荷与腐蚀介质同时作用下引起的破坏为腐蚀疲劳。腐蚀疲劳与应力腐蚀有相似之处,但又有区别、应力腐蚀是材料在特定介质中,一般在拉应力作用下发生的低应力破断;而腐蚀疲劳是在交变载荷作用下,在任意腐蚀介质中引起的破坏。应力腐蚀与腐蚀疲劳间的界限不是十分清晰。材料的腐蚀疲劳强度比普通大气介质下疲劳强度显著降低。腐蚀疲劳是机械零件常见的破坏形式,例如石油钻杆用钢中70%~80%是腐蚀疲劳失效。表13是一些结构用金属材料在不同介质中的疲劳强度比较。

▼表13 一些结构用金属材料在不

同介质中的疲劳强度比较

腐蚀疲劳有以下特点:

(1) 在S-N曲线上,腐蚀疲劳无明显疲劳极限,常常将10E7~10E8 循环周次不断的应力规定为条件疲劳极限。

(2) 普通大气介质下材料的疲劳强度不受载荷频率的影响,而腐蚀疲劳强度与频率有密切关系,随频率降低,腐蚀疲劳强度下降。

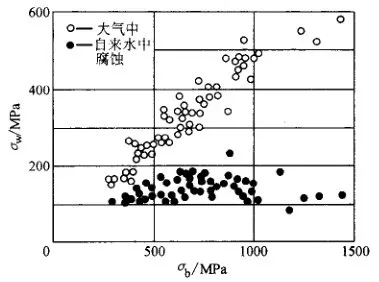

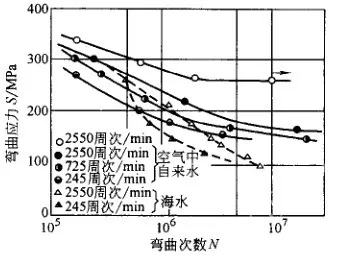

(3) 腐蚀疲劳强度(σw)不随材料抗拉强度(σb) 升高而提高,见图20。

(4) 影响腐蚀疲劳的因素较多,是材料、介质、力学等因素综合作用的结果。

▲图20 钢的抗拉强度(σb) 与腐蚀

疲劳极限(σw)的关系

3.2.2 腐蚀疲劳试验方法

3.2.2.1 S一N曲线法

常用旋转弯曲加载,轴向拉拉加载、拉压加载等方法。试样有圆棒形或板状。腐蚀介质加人方式可用浸泡法、捆扎法、液滴法(将腐蚀液滴在试样上)等。为了模拟海洋大气腐蚀可采用喷盐雾法。将试验结果绘成S-N曲线,求出腐蚀疲劳极限,见图21。

▲图21 w(C)为0.44%钢的腐蚀疲劳S-N曲线

从S-N曲线不能估算实际零件腐蚀疲劳寿命,可用于材料性能评价与比较。

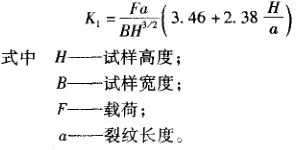

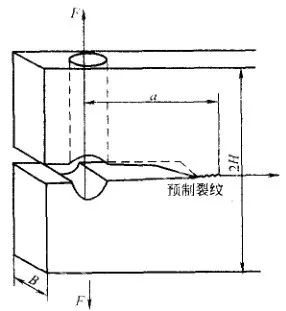

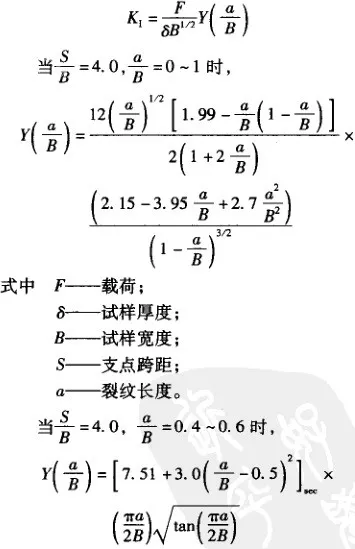

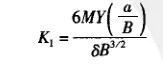

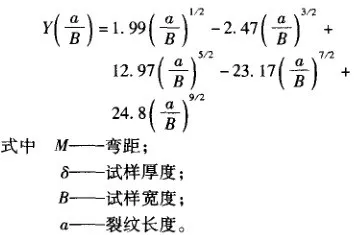

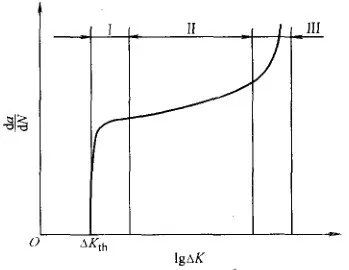

3.2.2.2 断裂力学法 采用三点弯曲或四点弯曲加载或拉拉反复加载,测定腐蚀疲劳裂纹扩展速率( )与应力强度因子(ΔK) 曲线,判断腐蚀疲劳行为,进行寿命预测与估算。采用薄板状裂纹试样,试样浸泡在腐蚀介质中时缺口向下。裂纹长度可用直流电位法,交流电位法或光学显微镜跟踪测定。通过断裂片测出的直流电位(ΔV) 与裂纹长度(a)的关系如下式,误差小于5% 。

)与应力强度因子(ΔK) 曲线,判断腐蚀疲劳行为,进行寿命预测与估算。采用薄板状裂纹试样,试样浸泡在腐蚀介质中时缺口向下。裂纹长度可用直流电位法,交流电位法或光学显微镜跟踪测定。通过断裂片测出的直流电位(ΔV) 与裂纹长度(a)的关系如下式,误差小于5% 。

)与应力强度因子(ΔK) 曲线,判断腐蚀疲劳行为,进行寿命预测与估算。采用薄板状裂纹试样,试样浸泡在腐蚀介质中时缺口向下。裂纹长度可用直流电位法,交流电位法或光学显微镜跟踪测定。通过断裂片测出的直流电位(ΔV) 与裂纹长度(a)的关系如下式,误差小于5% 。

)与应力强度因子(ΔK) 曲线,判断腐蚀疲劳行为,进行寿命预测与估算。采用薄板状裂纹试样,试样浸泡在腐蚀介质中时缺口向下。裂纹长度可用直流电位法,交流电位法或光学显微镜跟踪测定。通过断裂片测出的直流电位(ΔV) 与裂纹长度(a)的关系如下式,误差小于5% 。a=0.00732+0.0388ΔV

三点弯曲试样KI 表达式为:

四点弯曲时,KI 表达式为:

▲图22 钢的腐蚀疲劳图片曲线示意图

第Ⅱ阶段是da/dN与ΔK成线性关系,即

式中的C及m为与材料有关的常数。

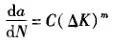

▲图23 四种是有钻杆用钢在pH值为10-11

的介质中的图片曲线(室温)

3.3 氢致损伤

3.3.1 氢腐蚀

石油裂化和煤转化用压力容器等装备是在高温高压下运行,其使用寿命和安全可靠性受到极大关注。高压氢进入钢中,在高温下(200℃以上)与碳化物反应生成甲烷(CH, ) 气泡,在应力作用下气泡沿晶界长大,连接成为裂纹,降低材料性能,严重影响设备寿命。氢腐蚀有以下特点:

3.3.1.1 氢腐蚀属化学腐蚀,受温度和压力的影响。

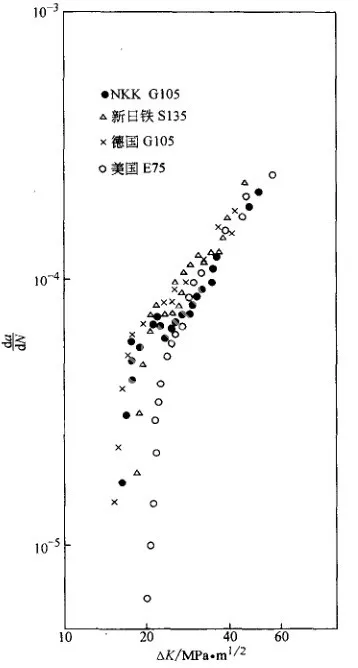

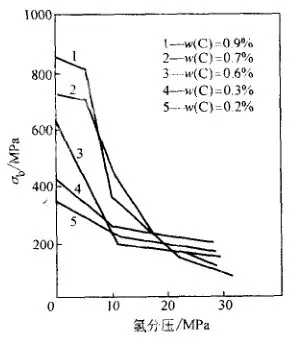

各种钢在一定氢压力下均存在氢腐蚀的起始温度,一般都在200℃以上。低于起始温度时反应速度极慢,甚至形成甲烷气泡的孕育期超过设备的使用寿命,可以认为不发生氢腐蚀。氢分压对氢腐蚀的影响也有最低值,低于此值时即使温度高也不产生氢腐蚀,仅产生钢的脱碳。Nelson 根据大量经验数据,提出各种钢发生氢腐蚀的温度与氢分压关系曲线,即著名的 Nelson曲线,见图24, 曲线下方为材料安全使用区。

▲图24 在含轻介质中的Nelson曲线

3.3.1.2 钢的化学成分对氢腐蚀有影响

随碳含量增加,氢腐蚀加剧,图25 所示为在500℃的氢介质中暴露100h, 钢中碳含量对氢腐蚀的影响。因此抗氢腐蚀钢在满足强度要求的前提下,应尽量降低碳含量。

▲图25 钢中 氢量对氢腐蚀的影响

MnS杂质促进氢腐蚀,应尽量减少其含量。

钢中含有形成稳定化合物的合金元素,例如Cr、Mo、V、Ti、Nb、Zr等能提高钢的抗氢腐蚀性。Cr-1Mo 钢是最常用的石油精炼压力容器用钢。

3.3.1.3 细晶粒和用铝脱氧的钢

由于晶界面多,有利于甲烷气泡形核,缩短了氢腐蚀孕育期。焊接接头易发生氢腐蚀。

3.3.2 氢鼓泡

低强度钢管或容器在H2S水溶液中或湿H2S 中有应力或无应力作用下,由于H2S分解产生的氢原子进入钢中,扩散到缺陷处,变成氢分子,产生很高的压力,导致产生裂纹。裂纹平行于轧制面,在接近表面处形成鼓泡,称为氢鼓泡。在含硫的油、气管线,储罐,炼制设备及煤的汽化设备中,经常见到这类氢诱发开裂现象。钢中存在扁平状或长条 MnS夹杂物等易成为裂纹源。产生氢鼓泡时将导致设备破损或物料泄漏。

氢鼓泡是在室温下出现,提高或降低温度,能减少开裂倾向。钢中含有少量 Cu [w (Cu) 为0.2%~0.3%] 时能显著减少开裂;加入少量Cr、V、Mo、Nb、Ti等元素时可改善钢的力学性能,提高对裂纹扩展的阻力。淬火回火处理的钢比正火态可减少氢诱发开裂的危险。

5.3.3 氢脆

氢脆一般发生在屈服强度大于620MPa的高强度钢及Ti、Ta等高强度材料中。氢对材料的伸长率及断面收缩率有显著影响,但对屈服强度的影响不大。氢对低强度钢的影响不仅降低塑性,也降低断裂应力(σF) 。

3.3.3.1 氢脆特点

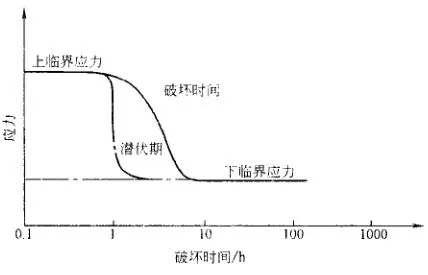

1. 延迟破坏。

材料在静载荷作用下,裂纹萌生。低速扩展,失稳断裂。图26 所示为高强度钢延迟断裂曲线,图中的下临界应力是延迟断裂临界应力,低于此值时应力作用时间再长也不发生破断。

▲图26 高强度钢静载荷作用下的

延迟断裂应力-时间曲线

2. 氢脆裂纹扩展是不连续的,在裂纹扩展过程中有氢析出。

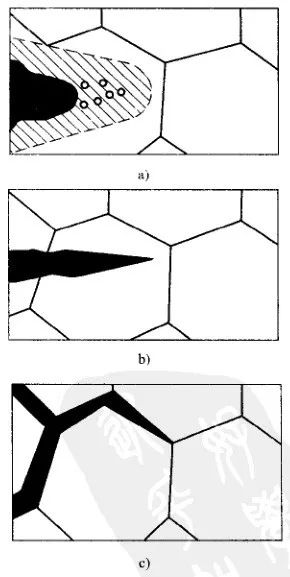

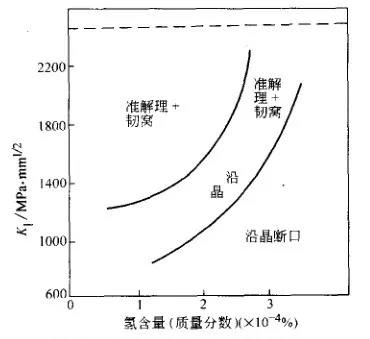

3. 氢脆断口没有明显特征,断口形貌与应力强度因子及含氢量有关系。高KI 时可能是韧窝形断口;低KI 时是沿晶断口;中等KI 时是解理或准解理断口(图27) 。图28 所示为35CrMnSiA 钢氢脆断口类型与KI及氢含量关系。

▲图27 KI 值与氢脆断口相貌关系

a)高KI 时为韧窝状

b)中等KI 时为解理或准解理

c)低KI 时位沿晶断口

▲图28 35CrMnSi钢氢脆断口

类型与KI及氢含量关系

3.3.3.2 影响氢脆的因素

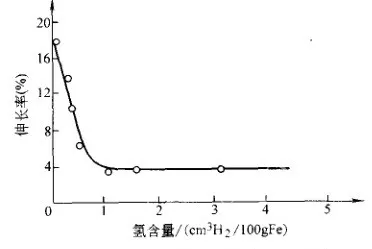

1. 随着氢含量增加,钢的塑性急剧下降,临界应力也降低。图29所示为纯Fe中氢含量与伸长率的关系。

▲图29 纯Fe中氢含量与伸长率的关系

2. 氢脆与湿度有关系,一般认为钢的氢脆发生在-100~150℃之间,其中以室温附近(-30~30℃) 最严重。

3. 溶液的pH值越低时,越容易产生氢脆,溶液中存在CI 时加速氢脆。

4. 应力集中程度越大,越容易产生氢脆。应变速率越慢,材料氢脆敏感性增大,因此冲击加载和正常拉伸试验不能显示出材料对氢脆的敏感性。

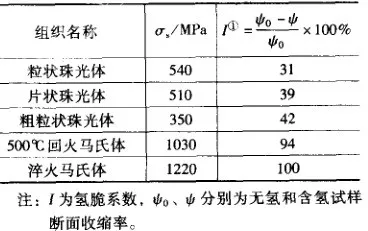

5. 材料的成分、组织结构及力学性能与氢脆有关系。钢中含P、As、Sb、Si、S、Mn等元素促进钢产生氢脆。钢的组织与氢脆关系见表15。

▼表15 Cr-Mo钢组织与氢脆的关系

3.3.3.3 氢脆试验与评定方法

1. 弯曲法。

用板状试样夹在特制夹具上反复弯曲一定角度(一般为120°) , 直至断裂,记下弯断次数(n) , 算出氢脆系数(I) 。nH为含氢含氢试样弯断次数,n空为不含氢试样弯断次数。

2. 断面收缩率法。在一定拉伸速度下,测量拉伸试样断裂后的断面收缩率(ψ), 计算氢脆系数(I) 。

式中 ψ0-无氢试样断面收缩率;

ψ -含氢试样断面收缩率。

3. 测定试样的延迟断裂曲线。

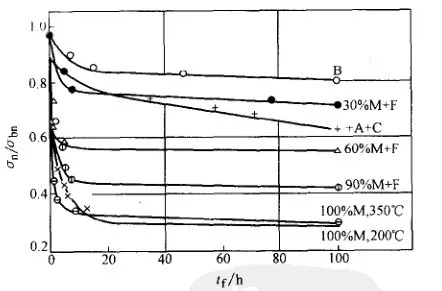

即应力(σ) 与时间(t) 曲线,求出试样不断时的应力门槛值(σth) , 即下临界应力。图30所示为20MnVB钢不同组织的延迟断裂曲线,纵坐标为试样在含氢介质中的断裂应力(σn) 与大气介质中材料缺口试样强度(σbn) 之比,横坐标为断裂时间(tf ) 。

▲图30 20MnVB钢不同组织的延迟断裂曲线

注:图中百分数为体积分数

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741