0 前言

铝合金轻质、导热性好、塑性高、使用噪声低,是工业中应用最广泛的有色金属结构材料,在航空航天、交通运输、机械制造领域中已大量使用[1]。但耐蚀性差、硬度低、耐磨性较差,限制了铝合金的广泛应用。因此,通过合适的表面处理工艺来增强铝合金的摩擦学性能显得至关重要。工业上常采用硬质阳极氧化技术对铝合金材料表面进行改性处理, 利用硬质阳极氧化技术能够在铝合金表面生成厚度较大、与基体结合较好且具有较高硬度的陶瓷氧化膜,可有效地改善铝合金表面的耐磨耐蚀性能[2]。然而,随着工业技术的发展铝合金摩擦部件的应用环境变得越来越苛刻,在工程应用过程中硬质阳极氧化后铝合金部件作为摩擦部件使用时,表面膜层存在表面摩擦因数偏高、对偶相容性差和难以被润滑的缺点,限制了其在一些高速、高频运动及不适宜液体润滑场合的应用[3]。

为改善铝合金表面的耐磨润滑性能,向氧化液中加入固体润滑颗粒,利用阳极氧化技术制备出含有固体润滑颗粒的自润滑复合膜层,能够有效降低氧化膜的摩擦因数,提高其减摩性能是一种技术解决途径[2-7]。许多学者通过在氧化液中加入超细增强耐磨和减少摩擦的颗粒同时进行双颗粒或者多颗粒复合氧化膜制备的研究。其中常见的增强颗粒有Al2O3、Fe2O3、SiC、TiO2、ZrO2 等难溶粉体,常用的减磨颗粒有PTFE、石墨、MoS2 等。然而,固体润滑微粒的复合往往导致膜层结构的致密性下降,降低了自身的硬度。膜层的自身硬度的提升有利于提高其耐磨性能,相反,膜层自身硬度的下降又会降低其耐磨性能。此外,由于该类工艺复杂、槽液稳定性控制难度较大,该类技术在工业中应用较少。

单一的阳极氧化技术在工业上似乎无法满足铝合金部件的耐磨自润滑要求,近年来真空气相沉积技术在解决高耐磨自润滑领域发挥着重要作用。目前已经发展了以二硫化钼属、软金属、碳材料等为主的润滑材料体系[8-10]。航天领域中固体润滑薄膜主要以二硫化钼属的固体润滑膜为主,研究表明,由于纯的溅射二硫化钼膜的耐潮解性能较差,金属共溅射MoS2 薄膜成为提高MoS2 薄膜在潮湿环境下的存储和摩擦学性能的研究热点[11-15]。其中,金属Ti的掺杂对MoS2 的摩擦学性能和耐潮解性能具有最好的效果[16]。此外,学者们在研究真空镀MoS2 基膜层的润滑性能时大多采用的基底为耐蚀性较好的不锈钢或钛合金材料,而采用铝合金作为基底进行研究时, 其表面耐蚀性差的特点很少被考虑。

综上所述,本文在铝合金表面设计阳极氧化膜/溅射二硫化钼基固体润滑膜层,通过将传统的铝合金阳极氧化技术,与先进的溅射二硫化钼膜技术相结合,来提高铝合金表面的防护性能。目前,这种复合镀技术对增强铝合金表面润滑耐蚀性能的影响少有人研究。

1 试验准备

1.1 样品制备

使用的材料为? 50×3mm的T6态2A14表面不包铝的铝合金圆片,所用铝合金2A14的化学成分 (以质量分数计)为:Si 0.6~1.2%,Cu 3.9~4.8%,Mg 0.40~0.8%, Zn ≤0.30%, Mn 0.40~1.0%, Ti ≤ 0.15%,Ni ≤0.10%,Fe 0.00~0.70%,Al余量。

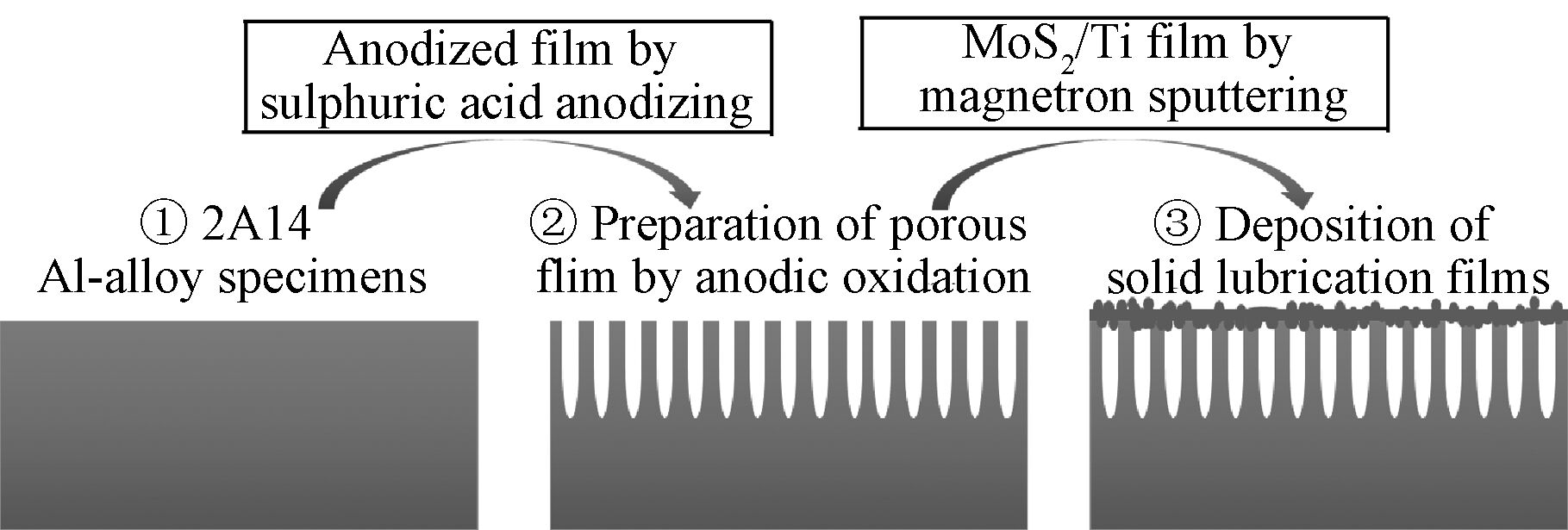

先采用硫酸阳极氧化技术对铝合金表面进行预处理。制备工艺参数为:硫酸浓度230~270g/L,操作条件: 温度-5℃, 阴极选用铅板, 电流密度2A/dm 2,初始电压18V,通过控制终电压控制氧化膜层的厚度。再采用磁控溅射技术在Teer CF-800气相沉积系统中制备MoS2/Ti薄膜。该系统包括两个MoS2 溅射靶(纯度为99.9%) 和两个Ti溅射靶 (纯度为99.9%)。镀膜前试样分别在石油醚、丙酮和乙醇中超声清洗20min,将试样干燥后放入真空室中。抽背底真空至2mPa,通入纯度为99.999%的高纯氩气。先进行氩离子清洗,再进行真空镀膜, 镀膜结束后,试样随炉冷却至室温,打开真空室取出试样。具体制备过程如图1所示。

图1 复合膜层制备方法

样品制备步骤如下:机械抛光→蒸馏水清洗→ 冷风吹干→碱腐蚀(NaOH 40g/L,Na2CO3 30g/L, 温度50℃) →热水清洗→冷水清洗→酸洗出光 (HNO3,400g/L)→冷水清洗→阳极氧化→冷水清洗→热水清洗→干燥→超声波清洗→真空获得→氩离子清洗→镀MoS2/Ti润滑层→表征。试验中制备了四种复合薄膜,其中溅射MoS2/Ti膜层厚度为2 μm,预处理氧化膜的厚度随着终止电压的增加而增加,氧化膜厚度依次为5、10、15 μm,具体工艺参数见表1。

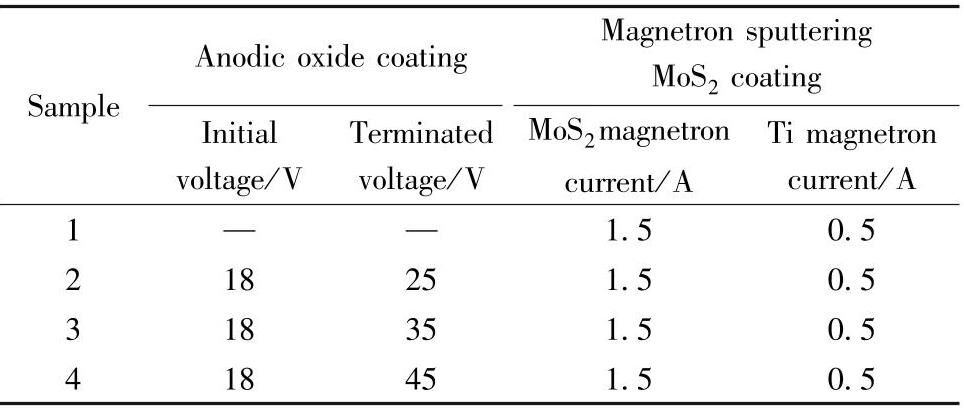

表1 涂层的沉积参数

1.2 结构表征及力学性能测试

采用FEI Quanta200F型场发射扫描电子显微镜(SEM)对涂层的表面形貌和截面特征进行分析, 并利用SEM配备的能谱仪(EDS)对涂层表面元素成分和含量进行分析。采用日本PHI Quanta型X射线光电子能谱仪(XPS)对涂层表面进行分析,X-射线源是Al-Kα 单色化X射线源,能量为1 486.6eV,分析区域直径为200 μm。利用能量为45W的Ar +进行刻蚀,全谱和窄谱的通过能为280eV,每刻蚀20min对测试区域能谱扫描6次以得到可重复数据。采用Mini Test600B涡流测厚仪测试试样任意8个位置的阳极氧化膜厚度,取其算数平均值作为膜层平均厚度。采用Tarlsurf表面轮廓仪对溅射MoS2/Ti膜的厚度进行测试,任意取3个位置,取其算数平均值作为膜层平均厚度。采用德国Fischerscope HM2000微纳米硬度计测试涂层的承载能力,压头为平面角是136°的Vickers金刚石锥体压头,最大压入深度为2 μm,以保证Vickers金刚石不压穿MoS2/Ti薄膜,取8次测量的平均值作为最后的结果。采用布鲁克的UMT-3摩擦测试系统测试复合测试复合膜层的摩擦学行为。考虑到膜层的实际应用工况,采用往复滑动方式进行摩擦磨损测试。相关测试参数如下:摩擦配副为 ?8mm的9Cr18钢球,球固定不动,频率10Hz,单次滑动行程5mm,环境温度为25℃,环境湿度为45%,运行20 000次,法向载荷分别为1、 5、 10、 20N。采用NeXview非接触式3D光学轮廓仪测试磨痕截面轮廓来计算膜层的磨损率。膜层磨损率的计算式为:

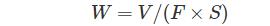

(1)

(1)

式中,W 是磨损率,m 3/(N·m);V 是通过磨损体积, m 3,可对轮廓截面进行积分计算得到磨痕轮廓积分面积,再乘以运行步长得到磨损体积;F 是法向载荷,N;S 是滑行距离,m。采用传统的三电极体系在P4000A型电化学站对膜层的动电位极化曲线测试来评估其耐腐蚀性能。其中,铂片为辅助电极,饱和甘汞电极为参比电极,试样为工作电极,试样有效面积为1.0cm 2。在温度为25℃ 下,将试样浸泡在质量分数为3.5%(质量分数)NaCl溶液中,测试前先进行开路电位检测,确保测试前开路电位达到稳定状态。动电位极化曲线的扫描速率为5mV/s。

2 结果与讨论

2.1 涂层显微形貌

图2 是利用扫描电子显微镜观察到的试样膜层表面,铝合金表面直接溅射沉积MoS2/Ti,膜层表面有大量的球状颗粒嵌在上面且膜层表面有少量的孔洞。对铝合金表面进行阳极氧化预处理后,膜层表面中的凸出的小颗粒数量慢慢减少,膜层表面均有少量的孔洞。大量的文献报道,在硫酸阳极氧化体系中,氧化膜由致密的阻挡层和多孔层组成[17]。 anodized1+ MoS2/Ti膜层表面显得比较致密,可能是阳极氧化过程中的氧化电压较小,膜层表面主要是致密的阻挡层。随着氧化电压增加到35V,氧化膜正处于多孔层生长的初期,膜层最外层的缺陷较多, 导致anodized2+ MoS2/Ti膜层中含有5~10 μm的孔洞。当氧化电压增加到45V时,氧化膜的多孔层生长方式已经趋于稳定,膜层表面较为致密。事实上,磁控溅射MoS2/Ti膜在铝合金上生长的方式是岛状生长,能量较小得不到迁移必然导致膜层表面的粗糙度增加,活性位点增多。溅射离子在吸附、扩散等作用下堆积成岛状,后续的离子在原来的基础上进一步扩大岛状,最终连接形成连续的薄膜材料。当溅射膜在氧化膜上生长时,氧化膜表面上的大量的孔洞为膜层迁移制造了条件,导致形成的岛状颗粒较小[18-20]。

图2 不同阳极氧化预处理方式下的复合膜层表面形貌

2.2 涂层力学性能

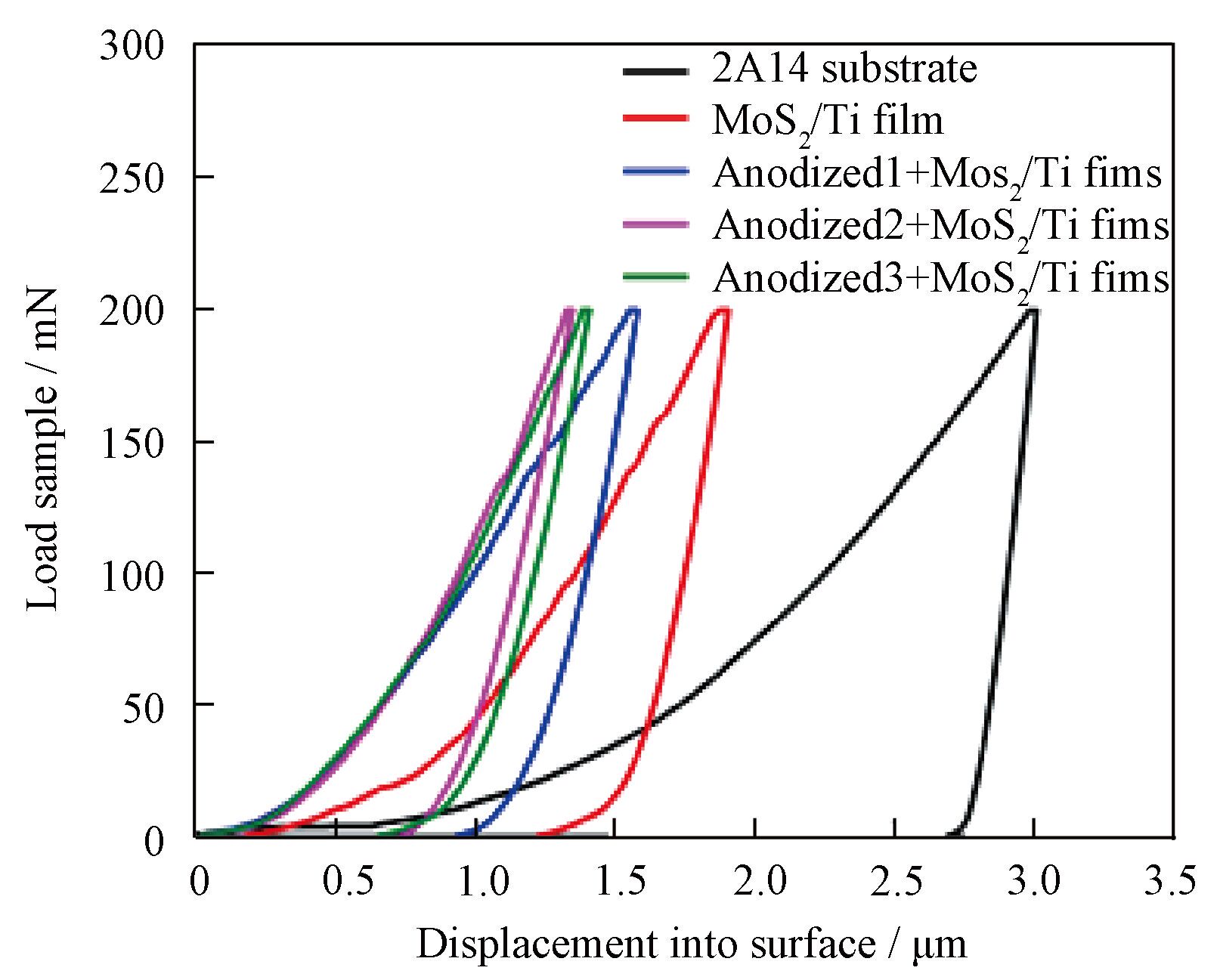

图3 为试样的载荷-位移曲线图,可以看出,随着压入深度的增大,表面处理过的2A14铝合金的表面承载能力要高于未作处理的2A14铝合金表面的承载能力。纳米压痕曲线的区别体现在所加载荷同为200mN时的最大压入深度差异,2A14基底、溅射MoS2/Ti膜、阳极氧化膜(5 μm厚) +溅射MoS2/Ti膜、阳极氧化膜(10 μm厚) +溅射MoS2/Ti膜、阳极氧化膜(15 μm厚) +溅射MoS2/Ti膜的最大压入深度为2.69、1.58、1.44、1.34、1.40 μm。即在同样载荷下的阳极氧化预处理后溅射二硫化钼膜层的最大压入深度明显低于直接溅射二硫化钼膜层的最大压入深度,这说明铝合金上阳极氧化预处理后溅射二硫化钼复合膜具有较强的抵抗外加载荷的能力, 且抵抗外加载荷的能力与阳极氧化膜的厚度有关。

图3 不同阳极氧化预处理方式下的复合膜层载荷-位移曲线

2.3 涂层摩擦磨损性能

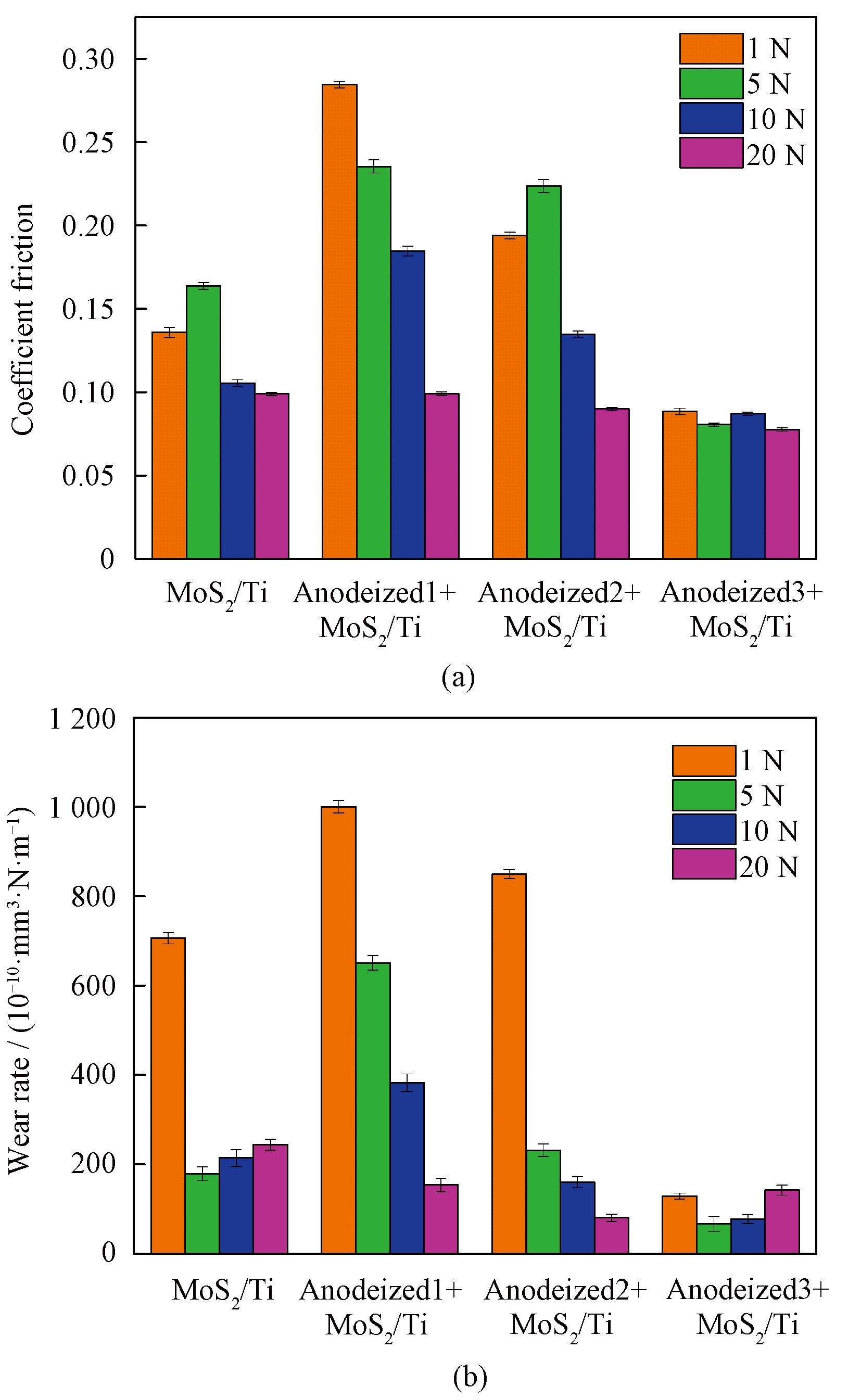

图4a为试样分别在载荷1、5、10和20N下的平均摩擦因数,可以看出,不同试样的摩擦因数均随着载荷的增加而减小,观察测试过程中摩擦曲线,四种膜层在测试过程中均未发生膜层失效现象。其中,Anodized3+MoS2/Ti膜层在上述载荷下的摩擦因数均小于0.1,膜层的摩擦学稳定性优于其他膜层。图4b为试样在不同载荷下的磨损率,当载荷为1N时,四种膜层均表现出较高的磨损率,这与膜层表面发生氧化有关。铝合金上直接沉积MoS2/Ti膜的磨损率随着载荷的增加而增加,铝合金上做过阳极氧化预处理后沉积MoS2/Ti膜的复合薄膜磨损率随着载荷的增加磨损率降低。其中,Anodized3+MoS2/Ti膜层在不同载荷下均有较小的磨损率。这种现象可能与阳极氧化预处理对铝合金表面提高了膜层的承载能力有关[21-22]。相比于未做阳极氧化处理的铝合金试片,阳极氧化处理生成的陶瓷相膜层增加了铝合金表面的硬度,这层氧化膜作为中间层,使得复合薄膜相比于单一的溅射膜在铝合金表面应对大载荷的对偶件接触时表现出更好的承载能力,从而表现出较好的耐摩擦磨损性能。 Anodized1 +MoS2/Ti和Anodized2+MoS2/Ti复合薄膜的摩擦学性能表现不够优异的原因可能与阳极氧化膜的状态有关。

图4 不同载荷下的复合膜层摩擦因数(a)和磨损率(b)

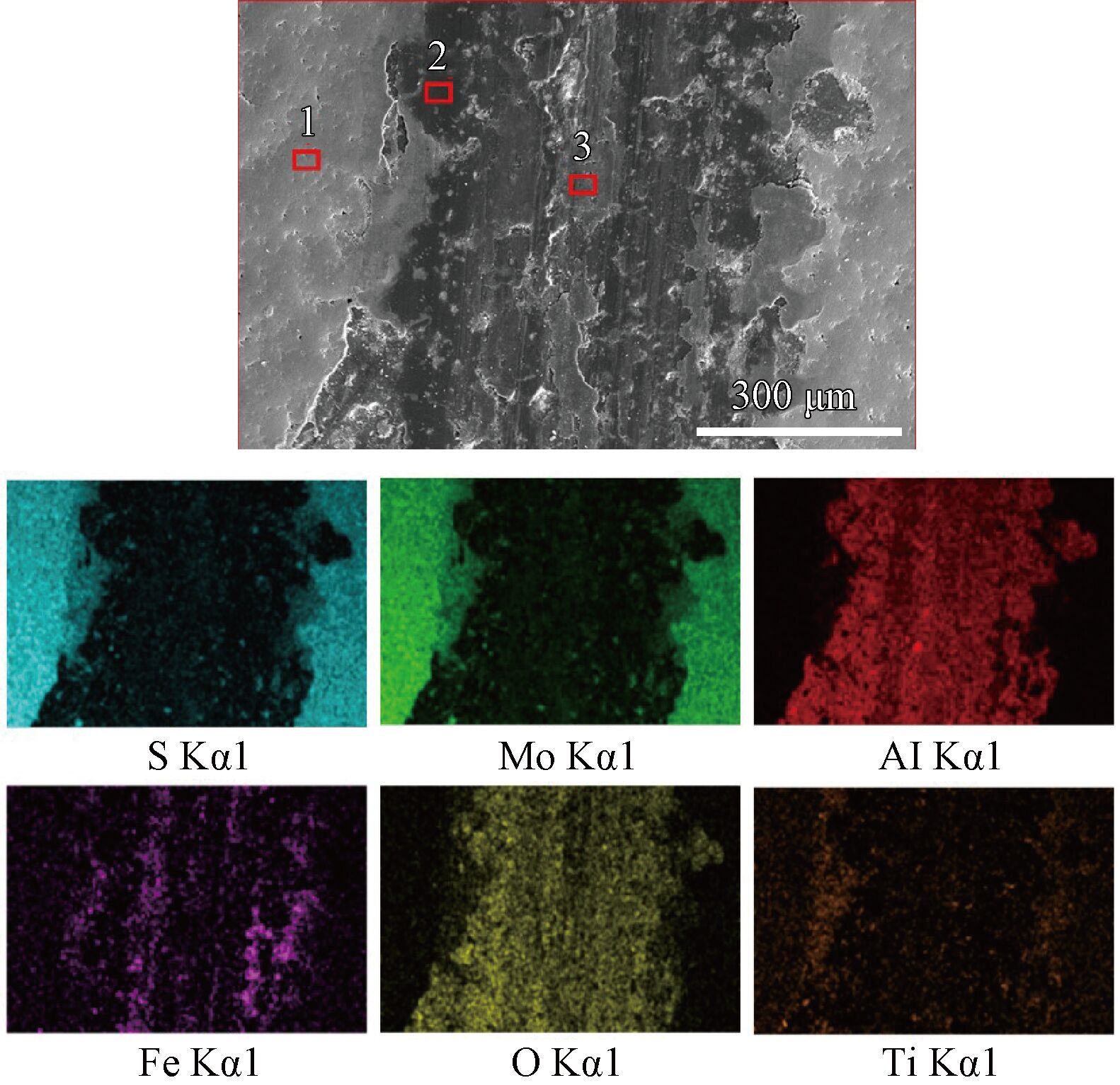

对Anodized3+ MoS2/Ti膜层在20N载荷下摩擦试验后的磨痕形貌进行分析,研究复合膜层磨损机制。图5为往复摩擦20 000次后的摩擦形貌,可以看出复合膜层表面存在片状附着物,磨痕内部有少量犁沟。对整个膜层表面的组分进行分析,可见膜层表层分布着S、Mo、AI、O、Ti、Fe元素,各个元素在膜层中分布并不均匀。其中,Fe、C元素是9Cr18中的元素成分,这说明摩擦过程中,对偶件9Cr18材料转移到复合薄膜表面形成了转移膜,主要发生了粘着磨损。粘着磨损主要发生在MoS2/Ti膜层与9Cr18的对磨中[23-26]。

图5 摩擦20 000次后的磨痕形貌

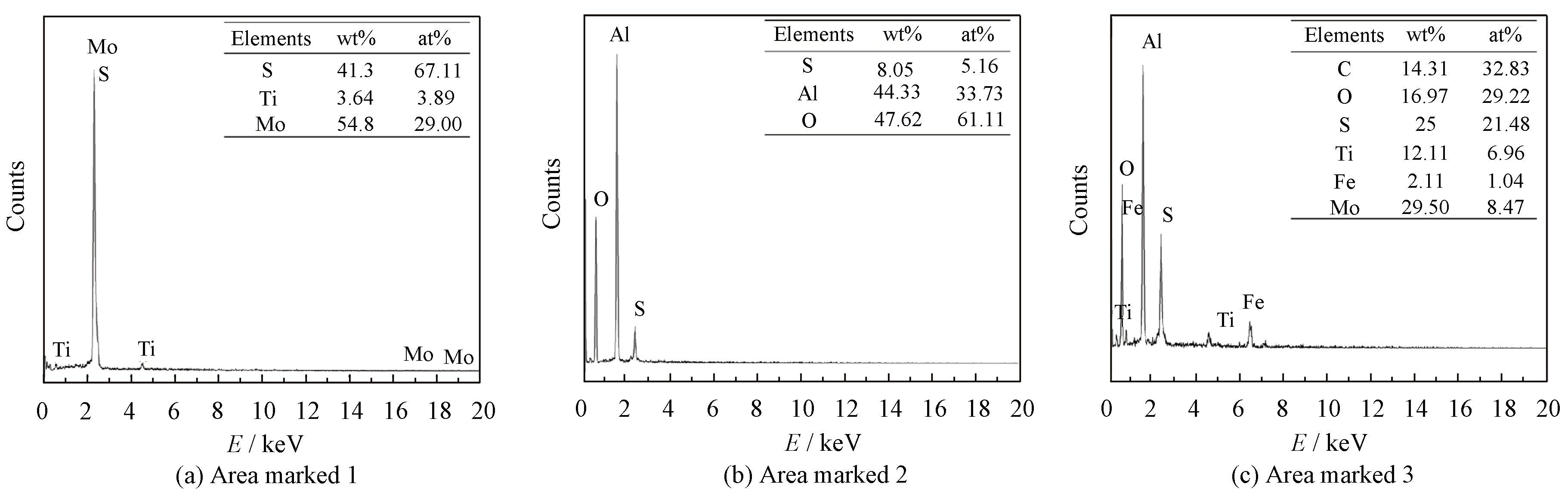

对磨痕的三处特殊区域单独进行测试,具体结果见图6。其中区域1为非划痕区域,主要是S、 Mo、Ti,即表层的MoS2/Ti膜层;区域2为磨痕的凹处,主要为AI、O、S,表明该处位置MoS2/Ti膜层已经被磨穿,露出了底层的氧化膜。从2处形貌观察可以看出底层的氧化膜并未表现出多孔结构且膜层未有压溃的现象出现,这证明氧化膜在复合膜层起到了较好的承载能力;区域3为划痕中的凸处,成分中有S、Mo、O、Ti、Fe、C元素的存在,说明该区域的膜层主要为对磨中形成的转移膜。此外,分别对摩擦5 000次、10 000次后复合膜层的磨痕分析,也发现了类似的现象,较大的区别是磨痕的宽度随着摩擦次数的增加而变大。

图6 图5中不同位置区域能谱的磨痕成分分析

2.4 涂层的耐蚀性能

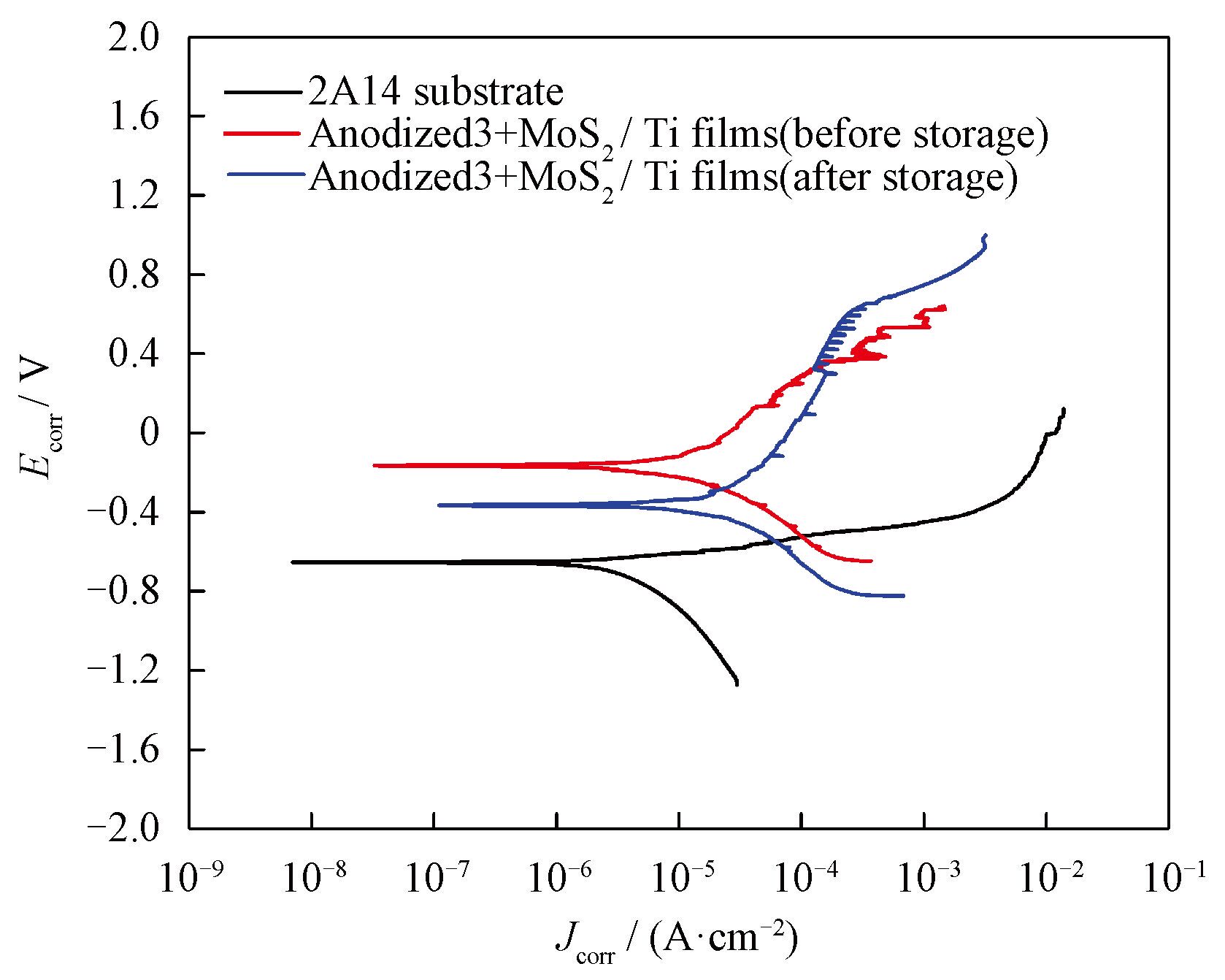

多位学者发现[27-30],溅射二硫化钼膜层在大气环境中易潮解,导致膜层的摩擦性能会大幅降低,更严重时,膜层会从基底脱落。实际生产中,不可避免地会使得沉积有溅射二硫化钼的零件在空气中长期暴露。因此,对阳极氧化预处理后表面溅射二硫化钼复合膜层的耐蚀性评价是十分有必要的。将带有Anodized3+ MoS2/Ti膜层的铝合金按照GJB3032— 1997中4.6.7.3条规定的条件进行湿热存储2 160h。图7为试样在3.5%的NaCl溶液中的动电位极化曲线,其中红色线代表湿热存储前的样品动电位扫描曲线,蓝色线代表湿热存储后的样品动电位扫描曲线。可以直观地看出,进行阳极氧化预处理后溅射二硫化钼复合膜层处理的2A14试片的腐蚀电位明显高于未做表面处理的2A14试片,表明Anodized3+MoS2/Ti膜层提高了2A14试片的耐蚀性,试片表面的物质状态更为稳定,使得腐蚀不容易发生。

图7 试样在3.5%的NaCl溶液中的动电位极化曲线

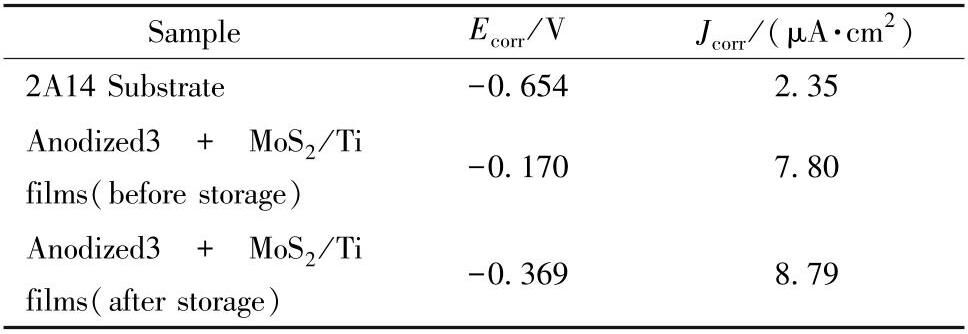

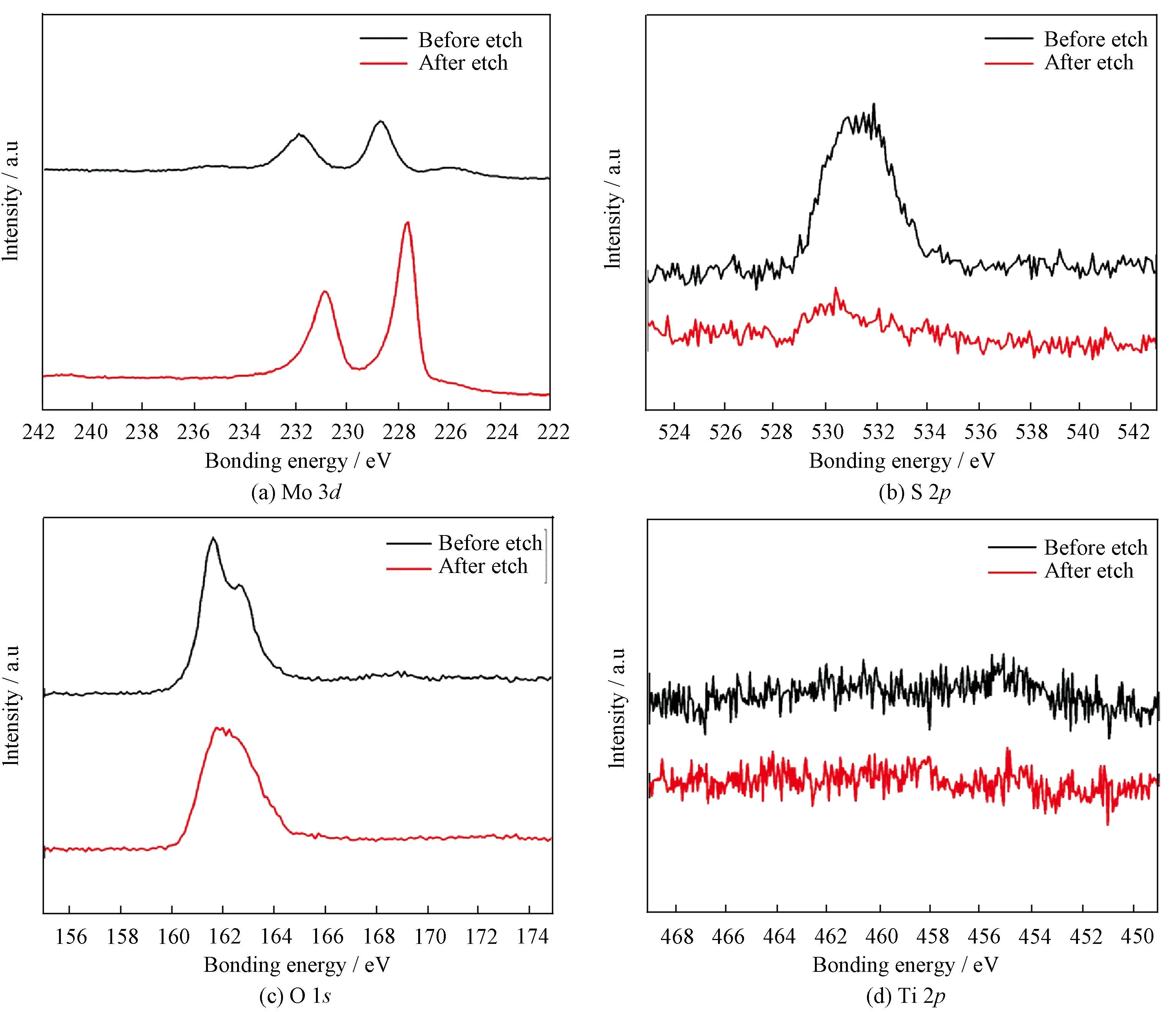

利用Tafel直线外推法计算试片的Ecorr和Jcorr,由表2可知试片未做表面处理的2A14基底的腐蚀电位为-0.654V,沉积有Anodized3+ MoS2/Ti膜层的试片的湿热存储前的腐蚀电位为-0.170V,但是湿热存储后,该试片的腐蚀电位降低为-0.369V。这表明湿热存储过程中Anodized3+ MoS2/Ti膜层表层的物质成分发生了改变,采用XPS对湿热存储后的试片表层刻蚀进行成分分析。图8为膜层刻蚀20min前后膜层的Mo 3 d、S 2p、O 1 s、Ti2p 图,Mo 3d 谱图中,结合能位于231.4eV的峰对应于MoS2 中的Mo 4+,235.0eV的峰对应于MoO3 中的Mo 6+,; S 2p 谱图中,161.6eV的峰对应于MoS2 中S 2-; O 1 s 谱图中,532.1eV的峰对应于吸附氧分子中的氧,529.8的峰对应于O-Mo键的结合能。湿热存储后,复合膜层最外层Mo 6+的峰和吸附氧分子的峰的出现, 表明膜层最外层发生了氧化。 XPS刻蚀20min后,Mo 6+对应的峰消失,Mo 4+对应的结合能降低,吸附氧分子对应的峰消失,这说明复合膜层的表层发生了氧化。尽管对该膜层进行了连续刻蚀且每隔20min对膜层表面能谱进行收集,在第15次数据收集时发现了Al峰的出现,表明刻蚀到氧化膜层。刻蚀过程中, Ar + 刻蚀功率是一定的, 由于MoS2/Ti为梯度复合薄膜,刻蚀速率无法确定,只能定性的说明湿热存储过程中的氧化反应仅发生在MoS2/Ti膜层的表面。此外,O-Mo键对应的结合能刻蚀前后均存在着,表明在溅射沉积MoS2/Ti过程中,真空室中仍有微量的O存在且与Mo发生了反应。 Ti2p 中未发现明显的峰,这与MoS2/Ti膜层表层Ti含量过少有关。

表2 试样湿热存储前后的电化学参数

图8 湿热存储2 160h后试片在XPS刻蚀20min前后的能谱图

对于动电位极化曲线中腐蚀电位Jcorr的分析, 可以从腐蚀动力学角度看出膜层的耐蚀性能。未做表面处理的2A14的试片J corr为2.35 μA·cm 2,湿热存储前、后进行Anodized3+MoS2/Ti复合膜层处理过的2A14试片对应的J corr分别为7.80 μA·cm 2 和8.79 μA·cm 2,这表明表面处理后的2A14试片的腐蚀速率增大。造成这种现象的原因可能是与Anodized3+MoS2/Ti膜层的结构和成分有关。由图1可知,Anodized3+MoS2/Ti中最外层为致密MoS2/Ti的层,在电化学测试过程中该层物质可能与电解质中的Cl- 和水发生反应,生成H2 SO4、 H2 S等物质[29-30]。由于阳极氧化技术生成的氧化膜为多孔层,无法有效阻挡腐蚀介质与基底的接触,且由于测试过程中生成的H +加速了腐蚀反应的发生。

2.5 涂层湿热存储2 160 h后的摩擦学性能

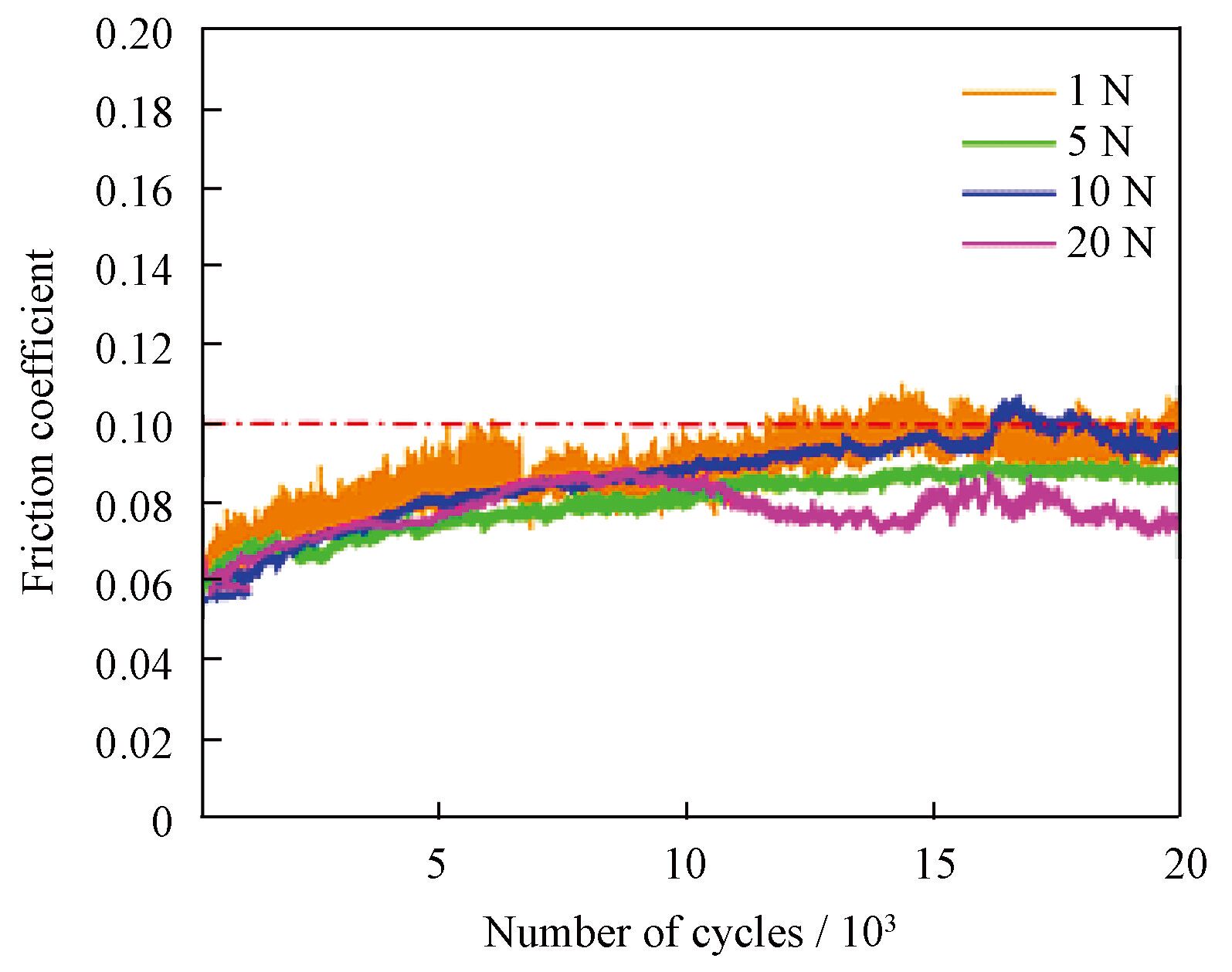

图9 为湿热存储后Anodized3+MoS2/Ti复合膜层的摩擦因数曲线。在1、5、10、20N载荷下平均摩擦因数分别为0.092、0.090、0.081和0.078,平均摩擦因数均小于0.1,且摩擦曲线比较平稳。该试样的湿热存储后的摩擦因数与湿热存储前摩擦因数相比,湿热存储后的摩擦因数在四种不同载荷下的变化率均不超过10%,这表明,阳极氧化预处理后溅射二硫化钼膜层的摩擦学性能比较稳定。

图9 湿热存储后Anodized3+MoS2/Ti复合膜层的摩擦因数曲线

3 结论

通过对铝合金表面进行阳极氧化预处理,再在其表面溅射二硫化钼膜层工艺,研究表明,该复合镀技术能够有效提高铝合金表面的润滑耐蚀性能。主要结论如下:

(1) 预处理的氧化膜厚度为15 μm,二硫化钼膜为2 μm时,复合膜层在1、5、10、20N载荷下,湿热存储2 160h前后,摩擦因数均小于0.1,摩擦寿命为20 000次以上,且摩擦因数的变化率不超过10%,摩擦学性能较好且稳定。

(2) 复合镀技术处理后的铝合金试片表面的腐蚀电位从-0.654V增加至-0.170V,湿热存储后, 试片的腐蚀电位降低为-0.369V,复合膜层具有良好的耐蚀性能,在大气环境中放置具有较好的储存能力。

(3) 铝合金阳极氧化预处理后表面溅射二硫化钼的复合膜层与9Cr18对偶件磨损机制主要为粘着磨损。

参考文献

[1] 王曼.2A12 铝合金硬质阳极氧化工艺及复合自润滑膜的研究[D].镇江:江苏大学,2016.

WANG Man.2A12 aluminum alloy hard anodizing process and composite research of self-lubricating film [ D ].Zhengjiang:Jiangsu University,2016.(in Chinese)

[2] HU N N,GE S H,FANg L.Tribological properties of nano-porous anodic aluminum oxide template [J].J.Cent.South Univ.Technol,2011,18,1004-1008.

[3] 郭清兵,袁海兵,李翠金,等.自润滑型铝合金硬质阳极氧化膜的摩擦磨损性能[J].表面技术,2010,39(2):21-23.

GUO Qingbing,YUAN Haibing,LI Cuijin,et al.Sliding wear performance of self-lubricating aluminum alloy hard anodic oxidation film[J].Surface Technology,2010,39(2):21-23,37.(in Chinese)

[4] JIA Y,ZHOU H,LUO P,et al.Preparation and characteristics of well-aligned macroporous films on aluminum by high voltage anodization in mixed acid[J].Surface and Coatings Technology,2006,201,513-518.

[5] KIM H S,KIM D H,LEE W,et al.Tribological properties of nanoporous anodic aluminum oxide film [J].Surface and Coatings Technology,2010,205,1431-1437.

[6] 付景国,马圣林,朱新河,等.固体润滑剂WS2对铝合金微弧氧化陶瓷膜摩擦学性能的影响[J].表面技术,2019,48(7):150-157.

FU Jingguo,MA Shenglin,ZHU Xinhe,et al.Influence of solid lubricant WS2 on the tribological properties of micro-arc oxidation ceramic coating of al alloy [J].Surface Technology,2019,48(7):150-157.(in Chinese)

[7] 刘婉颖,邱宇洪,刘颖,等.纳米TiO2对D16T铝合金微弧氧化膜耐磨性的影响及机理[J].表面技术,2019,48(10):180-189.(in Chinese)LIU Wanying,QIU Yuhong,LIU Ying,et al.Effect and mechanism of nano-TiO2 on wear resistance of micro-arc oxidation film on D16T aluminum alloy[J].Surface Technology,2019,48(10):180-189.

[8] SPALVINS T.A review of recent advances in solid film lubrication[J].Journal of Vacuum Science and Technology A,1987,5(2):212-219.

[9] ARSLAN E,TOTIK Y,EFEOGLU I.Comparison of structure and tribological properties of MoS2-Ti films deposited by biased-DC and pulsed-DC [J].Progress in Organic Coatings,2012,74(4):772-776.

[10] LIU X,WANG L,XUE Q.A novel carbon-based solid-liquid duplex lubricating coating with super-high tribologicalperformance for space applications [J].Surface and CoatingsTechnology,2011,205(8-9):2738-2746.

[11] WANG L L,NIE X Y.Investigation into tribological properties of TD-treated D2 steel for applications in dry machining of aluminum alloy[J].Advanced Materials Research,2011,314-316:263-266.

[12] GOEKE R S,KOTULA P G,PRASAD S V.Synthesis of MoS2-Au nanocomposite films by sputter deposition [J].Office of Scientific & Technical Information Report,2012.

[13] MARTINS R C,MOURA P S,SEABRA J O.MoS2/Ti low-friction coating for gears [J].Tribology International,2006,39(12):1686-1697.

[14] SUN J,DENG J,LI X,et al.Preparation and tribological properties of MoS2-based multiple-layer structured films fabricated by electrohydrodynamic jet deposition[J].Surface and Coatings Technology,2020,384:125334.

[15] ARSLAN E,BüLBüL F,EFEOGLU I.The structural and tribological properties of MoS2Ti composite solid lubricants[J].Tribology Transactions,2004,47(2):218-226.

[16] ARSLAN E,BüLBüL F,ALSARAN A,et al.The effect of deposition parameters and Ti content on structural and wear properties of MoS2 Ti coatings[J].Wear,2005,259(7-12):814-819.

[17] 肖金涛,陈妍,邢明秀,等.工艺参数对2195铝锂合金阳极氧化膜的耐蚀性影响[J].中国腐蚀与防护学报,2019,39(5):431-438.

XIAO Jintao,CHEN Yan,XING Mingxiu,et al.Effect of process parameters on corrosion resistance of anodizing film on 2195 Al-Li alloy [J].Journal of Chinese Society for Corrosion and Protection,2019,39(5):431-438.(in Chinese)

[18] 李浩.MoS2 基薄膜可控制备及其摩擦学性能研究[D].兰州:中国科学院兰州化学物理研究所,2016.

LI Hao.Controllable preparation and tribological performance of MoS2-based coating [ D ].Lanzhou:Lanzhou Institute of Chemical Physics,Chinese Academy of Sciences,2016.(in Chinese)

[19] ZHANG R,CUI Q,WENG L,et al.Modification of structure and wear resistance of closed-field unbalanced-magnetron sputtered MoS2 film by vacuum-heat-treatment[J].Surface and Coatings Technology,2020:126215.

[20] TEKKOUK N,ARBAOUI M,SA?D Abdi,et al.Transition between severe and mild wear of 2024A-T4 anodized aluminum alloy under severe wear conditions [J].J.Korean Phys.Soc.,2020,76(10):899-903.

[21] WANG D Y,CHANG C L,CHEN Z Y,et al.Microstructural and tribological characterization of MoS2-Ti composite solid lubricating films[J].Surface and Coatings Technology,1999,120:629-635.

[22] KIM S K,AHN Y H,KIM K H.MoS2-Ti composite coatings on tool steel by D.C.magnetron sputtering [J].Surface and Coatings Technology,2003,169:428-432.

[23] 李云玉,任西鹏,陈兆祥,等.DLC 薄膜沉积对不同表面形貌的钛微弧氧化膜层摩擦学性能的影响[J].表面技术,2019,48(7):112-121.

LI Yunyu,REN Xipeng,CHEN Zhaoxiang,et al.Influence of DLC film deposition on the tribological property of micro-arc oxidation films with different surface morphologies on titanium [J].Surface Technology,2019,48(7):112-121.(in Chinese)

[24] GUILLAUME Colas,AURéLIEN Saulot,DAVID Philippon,et al.Tribochemical competition within a MoS2/Ti dry lubricated macroscale contact in ultrahigh vacuum:A time-of-flight secondary ion mass spectrometry investigation[J].ACS Applied Materials & Interfaces,2018,10(23):20106-20119.

[25] ARSLAN E,TOTIK Y,EFEOGLU I,et al.Comparison of structure and tribological properties of MoS2-Ti films deposited by biased-DC and pulsed-DC[J].Progress in Organic Coatings,2012,74(4):772-776.

[26] LUO Zhuangzi,ZHANG Zhaozhu,LIU Weimin,et al.Tribological properties of solid lubricating film/microarc oxidation coating on Al alloys [J].Transactions of Nonferrous Metals Society of China,2005,15(6):1231-1236.

[27] SALOMON G,DE Gee A,ZAAT J.Mechano-chemical factors in MoSO2-film lubrication[J].Wear,1964,7(1):87-101.

[28] STEWART Thomas B,PAUL D Fleischauer.Chemistry of sputtered molybdenum disulfide films[J].Inorganic Chemistry,1982,21(6):2426-2431.

[29] FUSARO R L.Lubrication and failure mechanisms of molybdenum disulfide films.2:Effect of substrate roughness [R].NASA Technical Paper,1979.

[30] KAY E.The corrosion of steel in contact with molybdenum bisulphide[J].Wear,1968,12(3):165-171.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414