0 前言

车轴是机车车辆关键部件之一,与车轮组成轮对承担车辆全部重量,且在轨道上高速运转,承受疲劳及冲击载荷,直接关系到列车运行安全。为解决不同轨距之间的国际联运,发挥铁路运输优势,提出了研制轨距可变高速列车,其中,区别与传统的过盈配合连接,轮轴以花键相连[1-4]。花键连接不仅传递扭矩,同时通过内外花键相对滑动实现列车轨距可变。当列车完成变轨且高速运行时,由于配合界面间存在间隙,导致花键齿面发生微幅冲击磨损,引起表面损伤,影响轨距可变高速列车服役可靠性和安全性。

冲击磨损在工业和生活中广泛存在,不仅导致材料损失,也会造成工件表面裂纹萌生和扩展,其过程复杂,受冲击磨损参数、材料性能和服役环境等多种因素的影响[5-6]。新一代时速400km变轨距列车为中国中车自主设计,车轴材质为DZ2,国内外鲜见对变轨距机构材质和表面工艺的公开报道,日本变轨距转向架采用套筒镀铬提高机构耐磨性能,采用滚子花键传递扭矩和横向滑移。表面淬火、渗碳、渗氮、镀铬、粘接MoS2 涂层均可提高材料耐冲击磨损性能,DZ2作为中国高速列车车轴材质被广泛运用, 基体为回火索氏体,含有Cr、Ni、Mo等合金元素。对于细长类车轴部件,在承受疲劳载荷的同时局部花键有耐磨性的要求,离子渗氮能大幅提高材料表面硬度、疲劳强度,表现出优异的抗磨损、耐腐蚀、高疲劳寿命等性能,并具有工件变形小,对环境友好, 较气体渗氮效率高,表面相结构易控等优点[7-9]。通常,钢经离子氮化后最表层是化合物层,之下是扩散层,化合物层主要成分是Fe4N或Fe2-3N,其组成可通过调整氮势、温度等工艺参数进行控制[10-12]。

目前,变轨距轮轴花键的冲击磨损尚未见研究报导,且国内外针对离子氮化工艺的摩擦学研究主要聚焦于切向形式的摩擦磨损,对试验过程中的材料响应和损伤演变研究较少。 HACISALIHOGLU等[13]研究了M2工具钢经离子氮化后在干态和切削液润滑下的切向滑动损伤行为。 WANG等[14] 采用超声冲击强化作为渗氮预处理工艺,发现复合强化工艺是提高材料承载能力的有效手段。 DUAN等[15]研究了X210CrW12经不同温度淬火处理的渗氮材料微观组织及微动磨损。 LIN等[16] 研制了一套基于能量控制的冲击微动磨损试验机,其特点是冲击能量连续可调,可实时监测材料的动力学响应。 WANG等[17-18]借助该设备,研究了不同金属材料及Cr-DLC涂层的冲击动力学行为及损伤机制。 YIN和LIN等[19-20]研究了激光冲击强化钛合金材料冲击磨损机制。结果表明,材料的动力学响应与表面处理工艺有密切的联系。

本文采用离子渗氮对DZ2车轴材料进行处理, 并采用能量控制冲击磨损试验机研究了渗氮表层组织对冲击力响应及能量吸收率的影响。同时采用一系列宏/微观表征手段分析了冲击能量和冲击次数对DZ2车轴钢材料损伤机制的影响。试验结果可以为变轨距车辆关键部件制造及性能评价提供理论依据。

1 试验准备

1.1 试验材料及制备

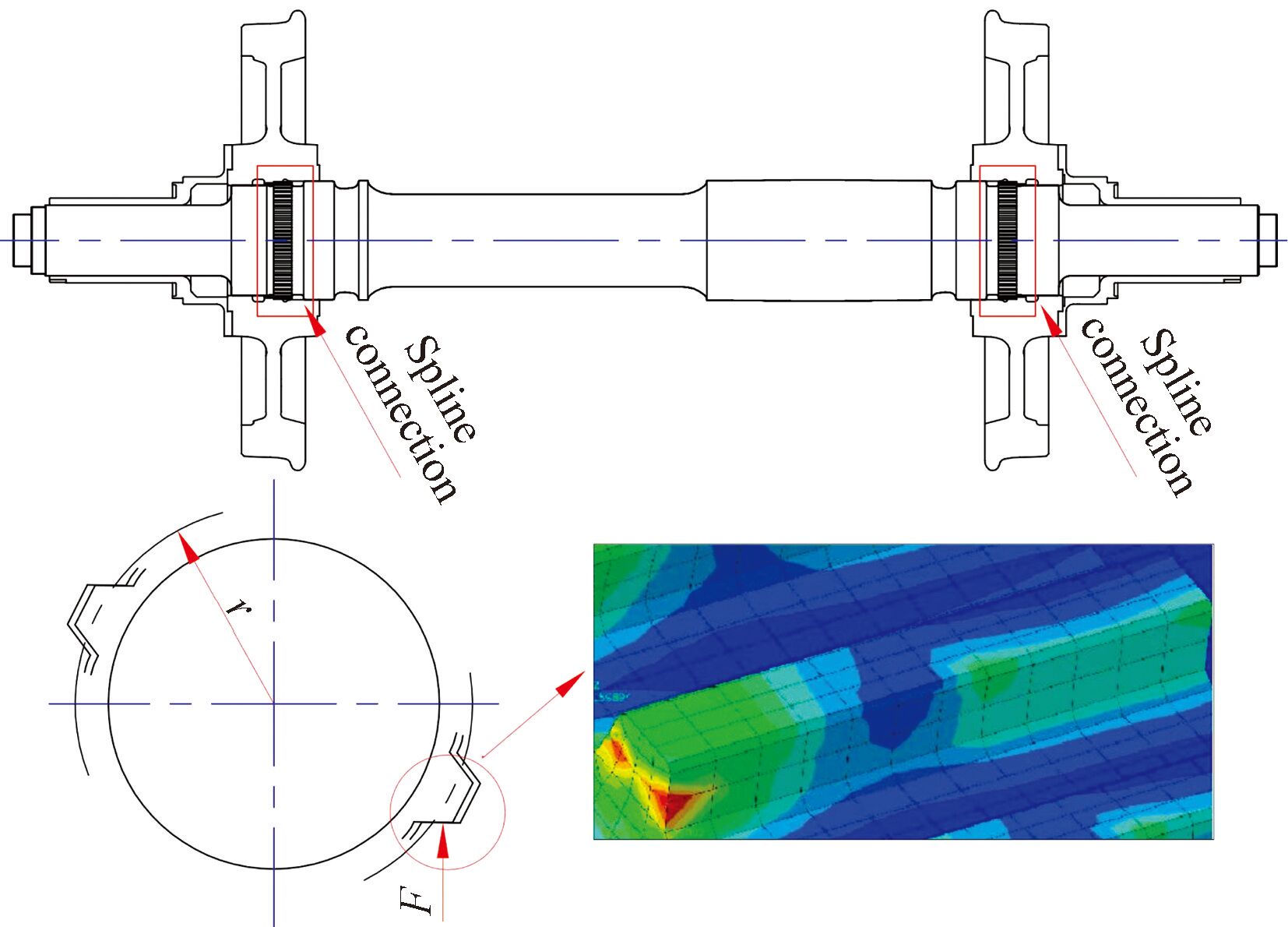

本文试验材料为DZ2车轴钢,取自变轨距高速列车车轴工件表面,车轴经调质处理,基体组织为回火索氏体,硬度为220~230HV0.3 。变轨距机构如图1所示,DZ2车轴化学成分(质量分数)及力学性能见表1、表2。

图1 轨距可变轮对机构图

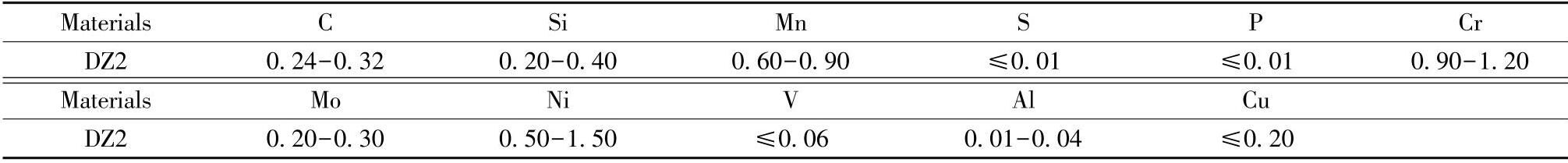

表1 DZ2车轴钢的化学成分(质量分数/%)

表2 DZ2车轴钢的力学性能

DZ2车轴钢试样尺寸为23mm×12mm×3mm, 表面粗糙度经机械抛光后达到0.02 μm。试样经超声波酒精清洗干燥之后,放入离子氮化炉内,炉内气压控制在300~350Pa, 渗氮炉升温速率约为100℃/h,试样与变轨距车轴部件同时处理。离子渗氮分三段进行:第一、三段温度为530℃,在10%N2 + 90%H2 气氛分别渗氮处理12h;第二段温度为550℃,在15%N2 + 85%H2 气氛渗氮处理96h。

1.2 试验设备及参数

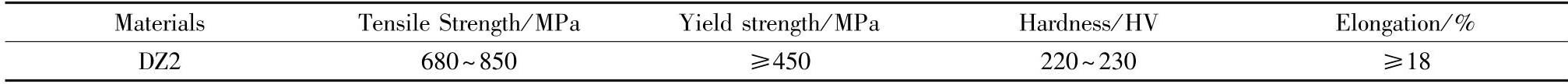

能量控制冲击磨损试验在室温(~25℃) 下进行,试验机结构如图2所示。平面试样安装在压电式力传感器上,冲击质量块和音圈电机动子相连,通过控制系统驱动音圈电机以正弦或余弦模式做直线运动。在试验过程中,音圈电机的动能传递到冲击质量块,冲击质量块安装在动摩擦因数极低( 约0.006)的线性导轨上,由于冲击质量块和音圈电机连接方式并非是刚性的,当质量块被驱动加速之后, 质量块保持恒定速度冲击平面试样。冲击头撞击试样后发生反弹,随后被音圈电机动子带动至下一循环初始位置。冲击/反弹速度由位移传感器测定,冲击力由压电式力传感器测定。该测试系统冲击能量连续可调,可实时显示冲击力、冲击速度、接触时长。由动能定理:E=12mv2,将所测速度代入公式,即得到质量块在试验过程中的动能变化情况[撞击前后质量块动能差值即为试验材料冲击吸收能量:ΔE=12mvi2-vr2,m 为质量块的质量,v i 为冲击速度, v r 为质量块反弹速度。

本试验冲击质量块的质量为147g,冲击速度为120mm/s,单次冲击能量为1.2mJ,冲击次数分别为10 2、10 3、10 4、10 5 次。冲击磨损试验冲头采用直径10mm的SiC陶瓷球,陶瓷球硬度为2 100HV。

1.3 表征与测试

采用X射线衍射仪 ( XRD, Philips X' Pert PRO)分析试样相结构,渗氮试样截面硬度采用显微维氏硬度仪(Akashi, MVK-H21)测试。采用光学显微镜(OM, OLYMPAS-BX60M)、扫描电子显微镜 (SEM,JEOL JSM-6610LV)观察磨痕的表面形貌及截面金相组织, 使用白光干涉仪 ( Bruker Contour GT, Germany)测量磨痕的三维形貌,并用超级电子探针(EPMA, JEOL-8230x)测试冲击损伤区域化学元素分布,分析DZ2车轴钢材料经离子氮化处理前后的冲击磨损损伤机制。

图2 冲击磨损试验机示意图

2 结果与讨论

2.1 离子氮化处理DZ2 车轴钢表征

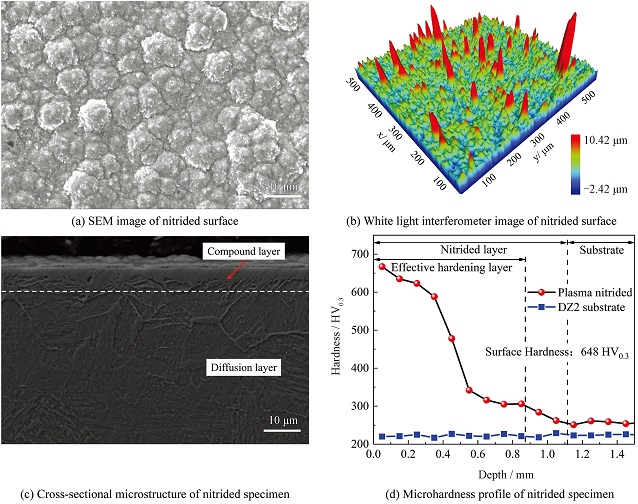

DZ2车轴钢经调质处理后的显微组织为回火索氏体,在离子渗氮过程中,氮化炉内的稀薄气体被电离,产生的N +、H +等正离子在电场的加速下射向工件,一部分氮离子和电子结合后被还原成氮原子,直接渗入表层组织,一部分氮离子与溅射出的铁原子结合形成FeN,FeN很快转化为低价氮化物,并释放出活性氮原子向内部扩散形成渗氮层。 DZ2车轴钢经离子氮化处理后的表面化合物层主要由 γ′ (Fe4N)相组成,并有极少量的 ε(Fe2-3N)相,未检测到 α-Fe,说明化合物层有一定厚度。扫描电子显微镜及白光干涉三维形貌仪测试结果表明,离子氮化之后试样表面粗糙度提高,Ra 达到0.5 μm,表面有大量微米级的离子溅射形成的颗粒物存在(图3a、 3b)。由图3c可知,化合物层厚约6 μm,化合物层下面是扩散层,由显微硬度法测得离子氮化层有效硬化层深度达0.9~1.0mm,离子氮化表面硬度为648HV0.3(图3d)。

2.2 冲击磨损界面的动力学响应

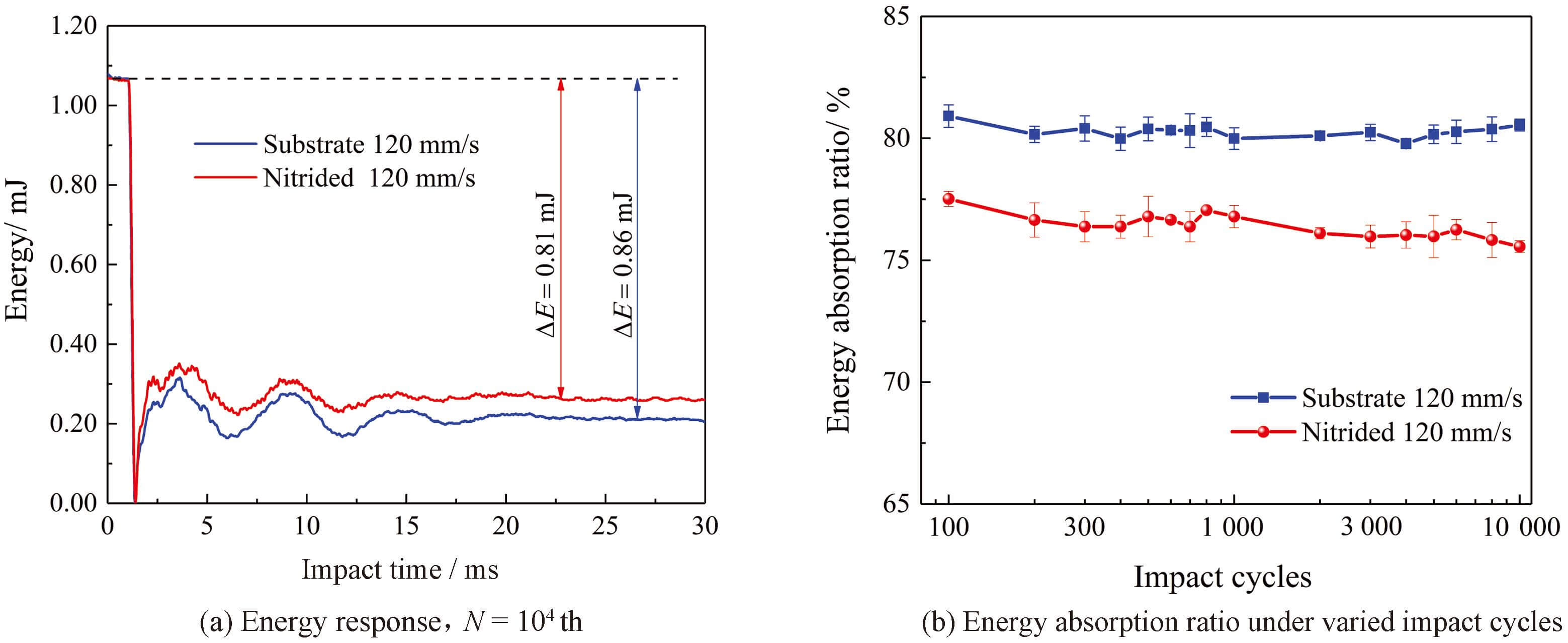

在冲击磨损过程中,冲击质量块的动能在冲头接触试样后转变为被测试材料弹性形变能和塑性形变能,材料摩擦磨损及系统振动耗散能量。图4a为DZ2车轴基体试样和离子渗氮试样的冲击磨损能量响应曲线,观察到在v i=120mm/s试验参数下,冲击质量块与平面试样碰撞导致动能迅速衰减为零, 随后反弹并趋于稳定。对比DZ2钢在基体和渗氮处理两种状态的单次冲击能量响应曲线,发现基体的能量吸收量高于离子渗氮处理的试样,分别为0.86mJ和0.81mJ。前1×10 4 次冲击的能量吸收率演变如4b所示。由图可知,基体和离子渗氮试样的能量吸收率未随循环次数的增加而显著变化,分别为80.3%和76.4%,这表明在冲击磨损初期,调质态材料表面已经发生了质量块冲击导致的较大塑性变形,在此后的试验过程中冲击磨损接触部位塑性变形累积并不显著,材料磨损成为能量吸收的主要形式。此外,离子渗氮材料表面由于高的硬度和强度在冲击磨损过程中始终保持稳定的材料属性, 主要以弹性变形为主,因此DZ2车轴钢在离子渗氮处理前后均表现出稳定的能量吸收能力。

图3 离子渗氮处理DZ2车轴钢表征

图4 试样的冲击动能变化参数

硬度常以材料局部塑性变形的大小程度测试, 渗氮层的硬度几乎达到调质态基体硬度的三倍,对冲击动能转换的塑性形变能吸收量影响显著。而弹性模量是一个对组织不敏感的力学性能,合金化、热处理等对弹性模量的影响较小,对弹性形变能吸收影响较小。因此,对调质态和离子渗氮处理的DZ2车轴钢的能量吸收主要影响因素为塑性形变和材料摩擦磨损。

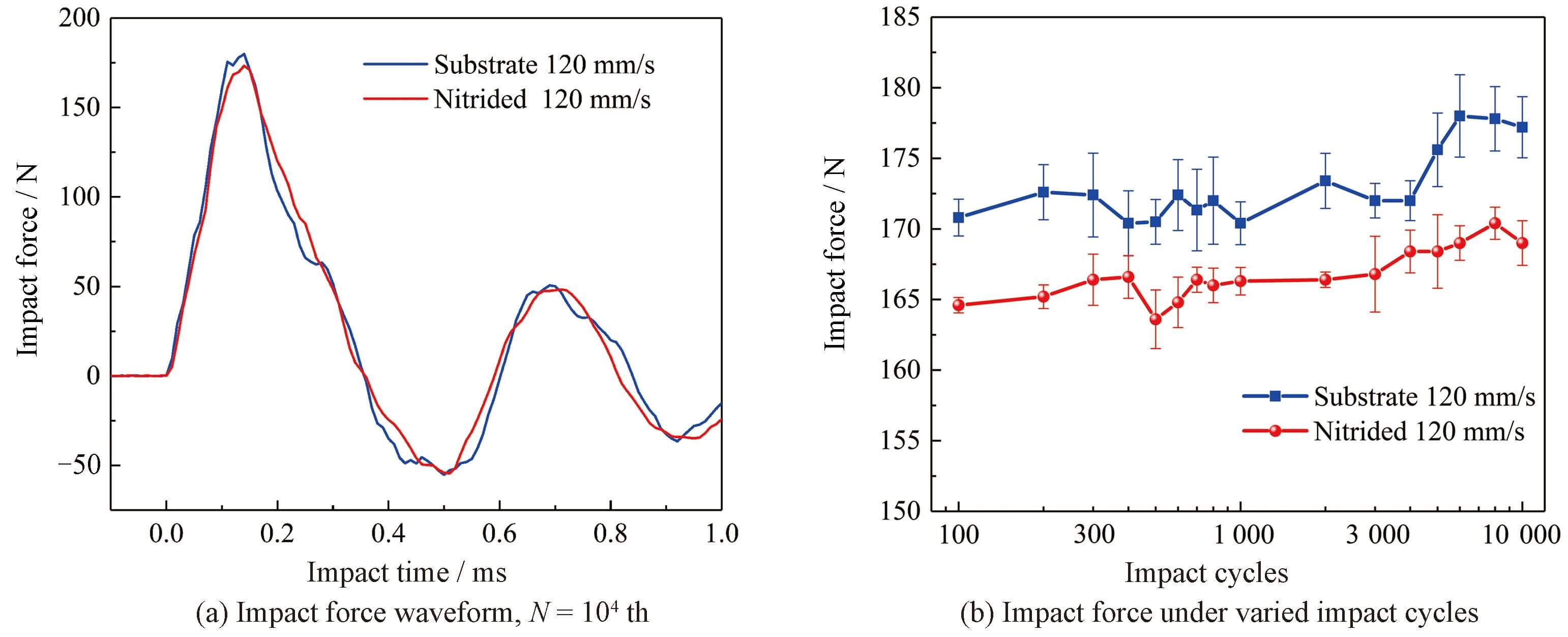

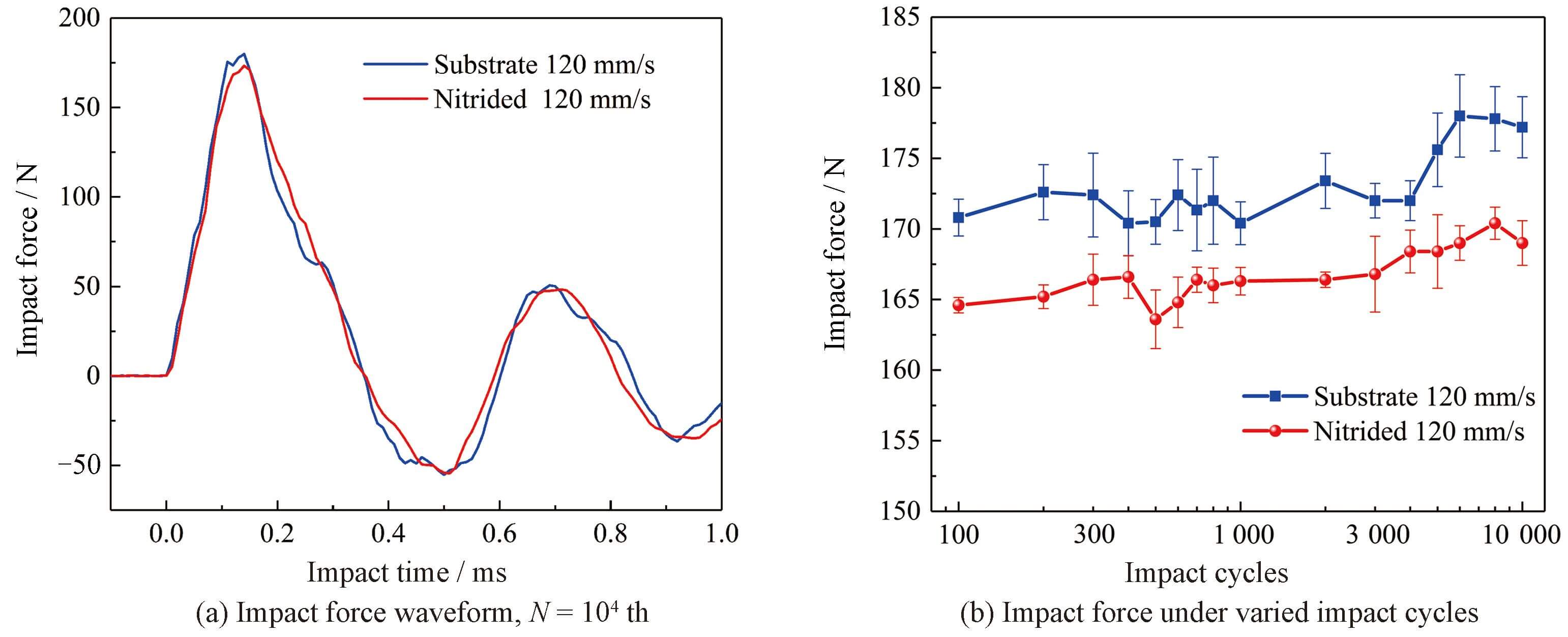

在冲击磨损过程中,除能量响应,冲击力的响应也是重要的材料响应参数。如图5a所示,冲击力随冲击头与测试材料的持续接触逐渐增加,当冲击质量块能量完全转化为弹塑性变形能时,冲击力达到峰值,随后弹性变形能释放,冲击质量块反弹,冲击力逐渐减小。对比离子氮化处理前后DZ2车轴钢的力响应曲线,其响应趋势一致,但是基体试样冲击力峰值略高于离子氮化处理试样。冲击力随冲击磨损循环周次的变化如图5b所示,观察到两种材料相应冲击峰值力均随循环周次的增加而缓慢增大,这可能是由材料的塑性变形缓慢积累导致的加工硬化造成的。

图5 试样的冲击力-时间响应

2.3 磨损分析

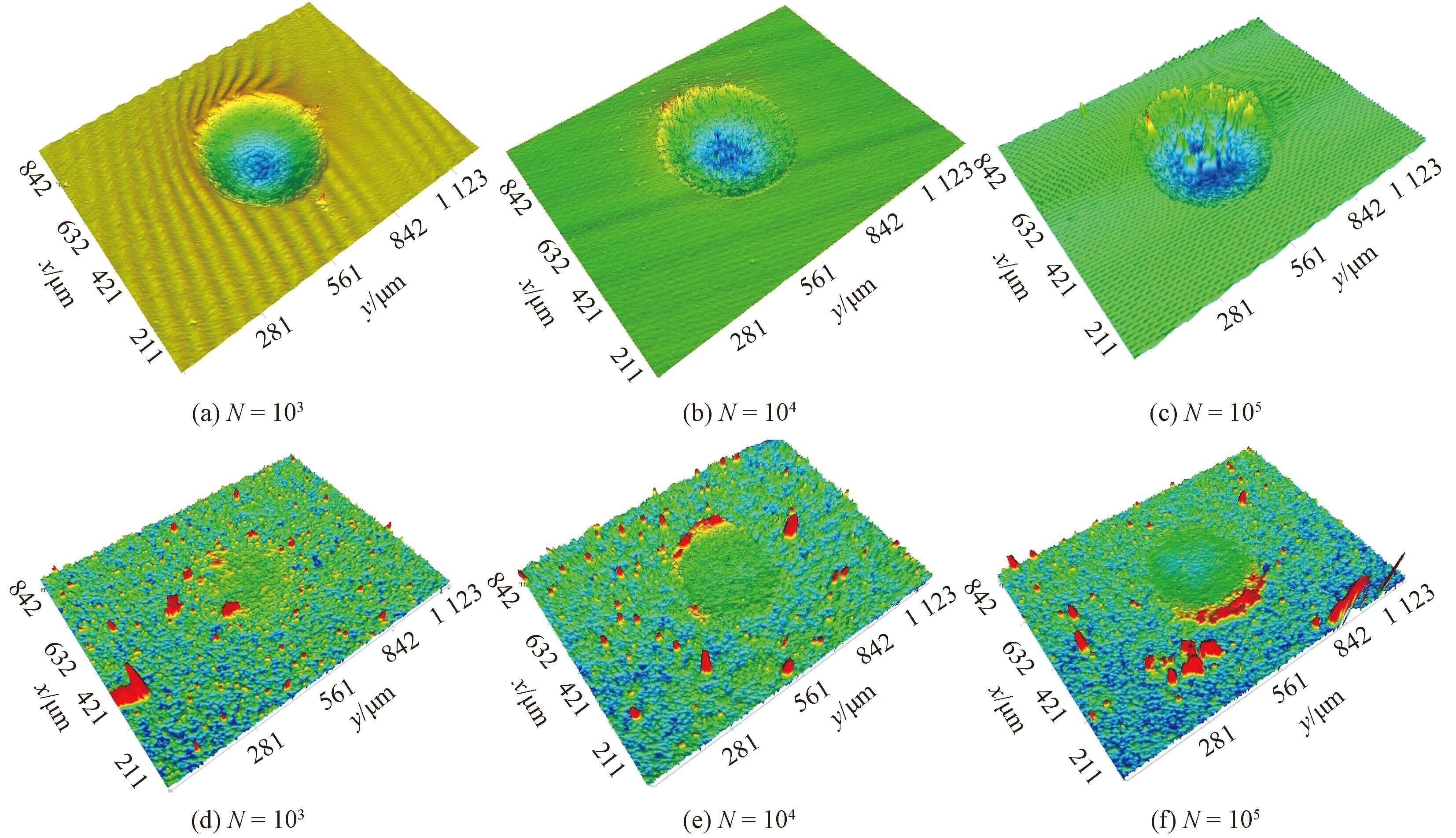

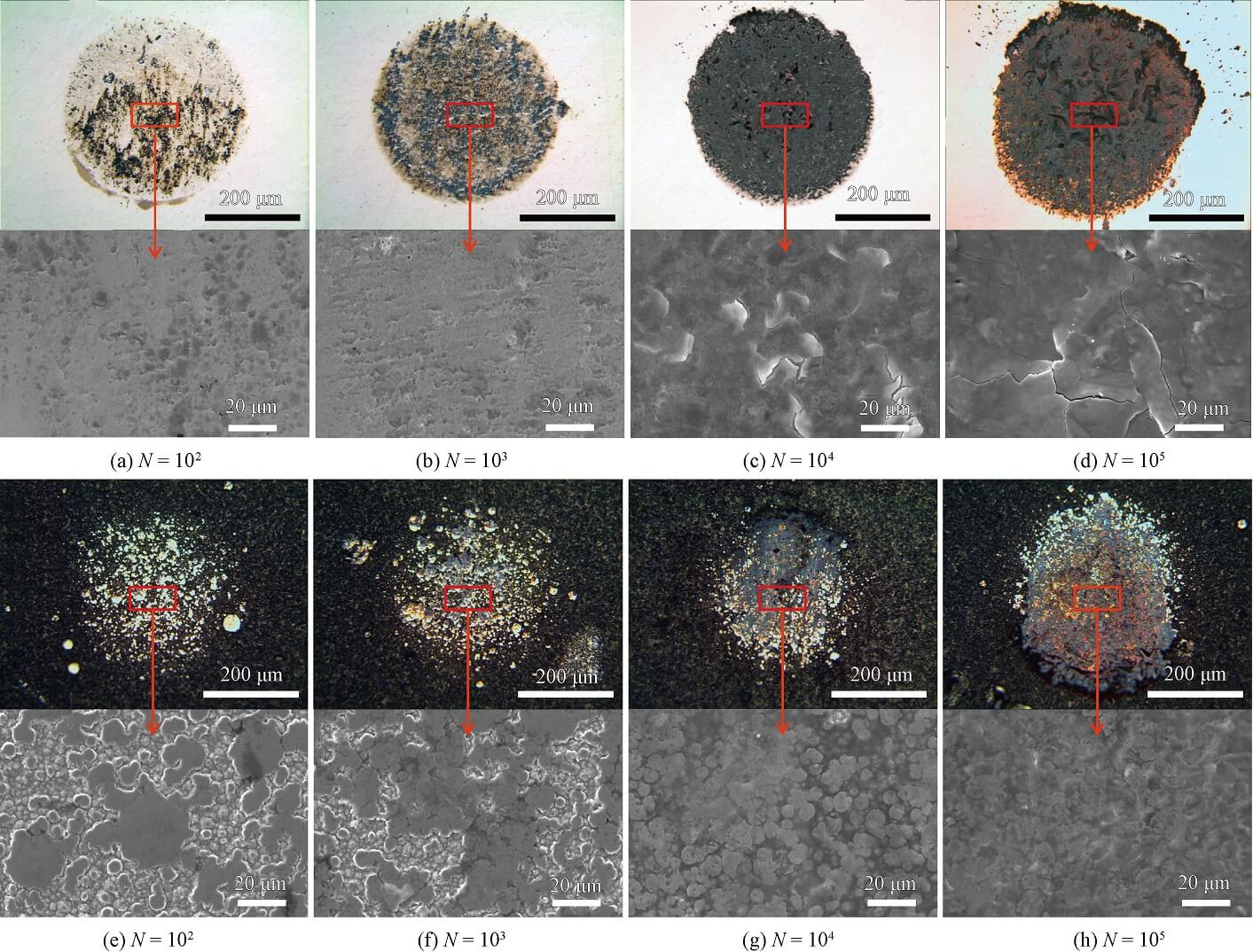

由白光干涉三维形貌仪获得的材料损伤形貌及截面轮廓如图6和图7所示。随冲击次数的增加,冲击磨损造成的损伤面积逐渐增加(图7c),在相同试验条件下,离子氮化DZ2车轴材料的磨痕深度和面积始终小于调质态材料,表现出良好的抗冲击磨损性能。

图6 不同冲击次数下的磨痕形貌

DZ2车轴材料属于中碳合金钢,经调质处理为回火索氏体组织,不仅满足高速列车车轴承载强度, 而且具有良好的韧性[21]。 DZ2基体磨损三维形貌如图6a、6b、6c所示,随循环次数增加,冲击接触区域逐渐以材料的磨损为主,在1×10 5 时,冲击磨损造成材料破坏严重,磨损区域出现了磨屑堆积,一方面由于DZ2车轴钢具有良好的韧性,另一方面DZ2材料在持续的冲击接触应力条件下产生较大的塑性变形,使材料得到加工硬化和细晶强化[22-23],表面强度有一定提高,增加了抗磨损性能[24]。冲击磨损所形成的表面微裂纹难以扩展,磨屑较难剥落,堆积在磨损接触区域。观察图7a,调质态材料经前1×10 2 次冲击发生了充分塑性形变,且接触界面间磨损轻微,磨痕轮廓较光滑,随冲击循环周次的增加,材料表面逐渐出现磨损损伤,可观察到磨痕轮廓变得粗糙,磨损深度和磨损面积增大。

图7 磨痕相关参数随冲击次数的演变

DZ2车轴钢经离子渗氮之后,表面硬度得到极大提高, 达648HV0.3, 表面化合物层主要为 γ′ (Fe4N)相,硬化层深度达0.9~1.0mm。通过离子氮化处理,既避免了常规气体渗氮形成复相化合物层带来的较高内应力,也控制化合物层厚度较薄且具有较深的有效硬化层,得到了表层是高硬度化合物层,次表层为扩散层,基体为回火索氏体组织的梯度结构,使得车轴工件既能承受车体垂向及纵向动载,又能传递扭矩,也能实现变轨距花键高耐磨性能的要求。由图6和图7b可知,离子氮化处理DZ2材料抗冲击磨损性能优良,随冲击周次的增加,其表面损伤轻微,几乎没有材料损失,仅是把离子溅射形成的粗糙峰逐渐碾平,在磨痕宽度尺寸上略有增加。

采用OM和SEM观察冲击磨损形貌,如图8所示。 DZ2基体在冲击磨损初期,主要以塑性变形为主,能量主要耗散形式为塑性变形能,随冲击次数的增加,材料的摩擦磨损成为能量耗散的主要形式,试样的磨损面积增加,在损伤区域边缘出现了磨屑的堆积。离子渗氮之后,材料表面几乎没有塑性变形造成的材料损伤,在整个冲击磨损过程中,能量主要耗散形式为弹性变形和摩擦磨损。

2.4 磨损机制分析

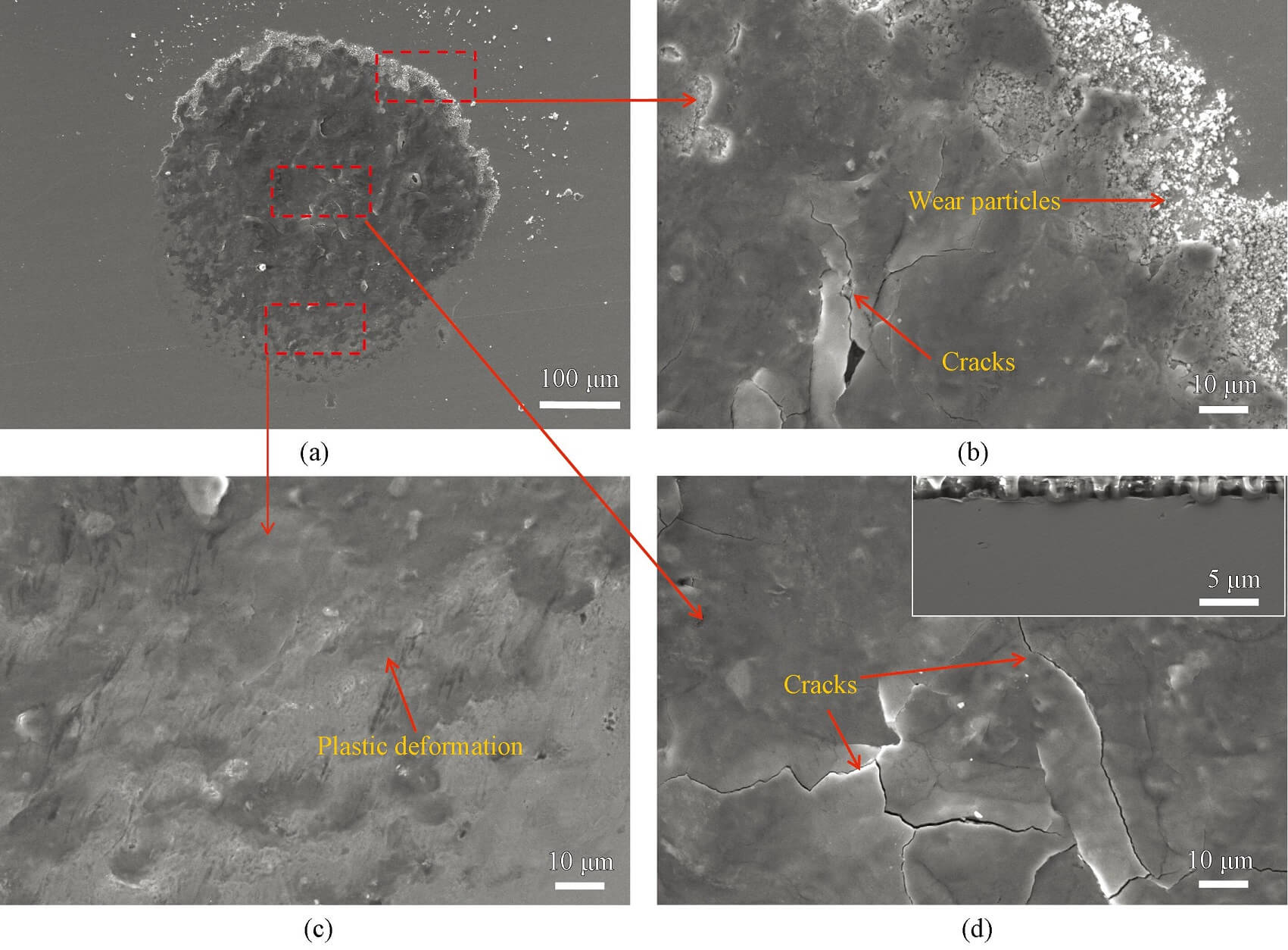

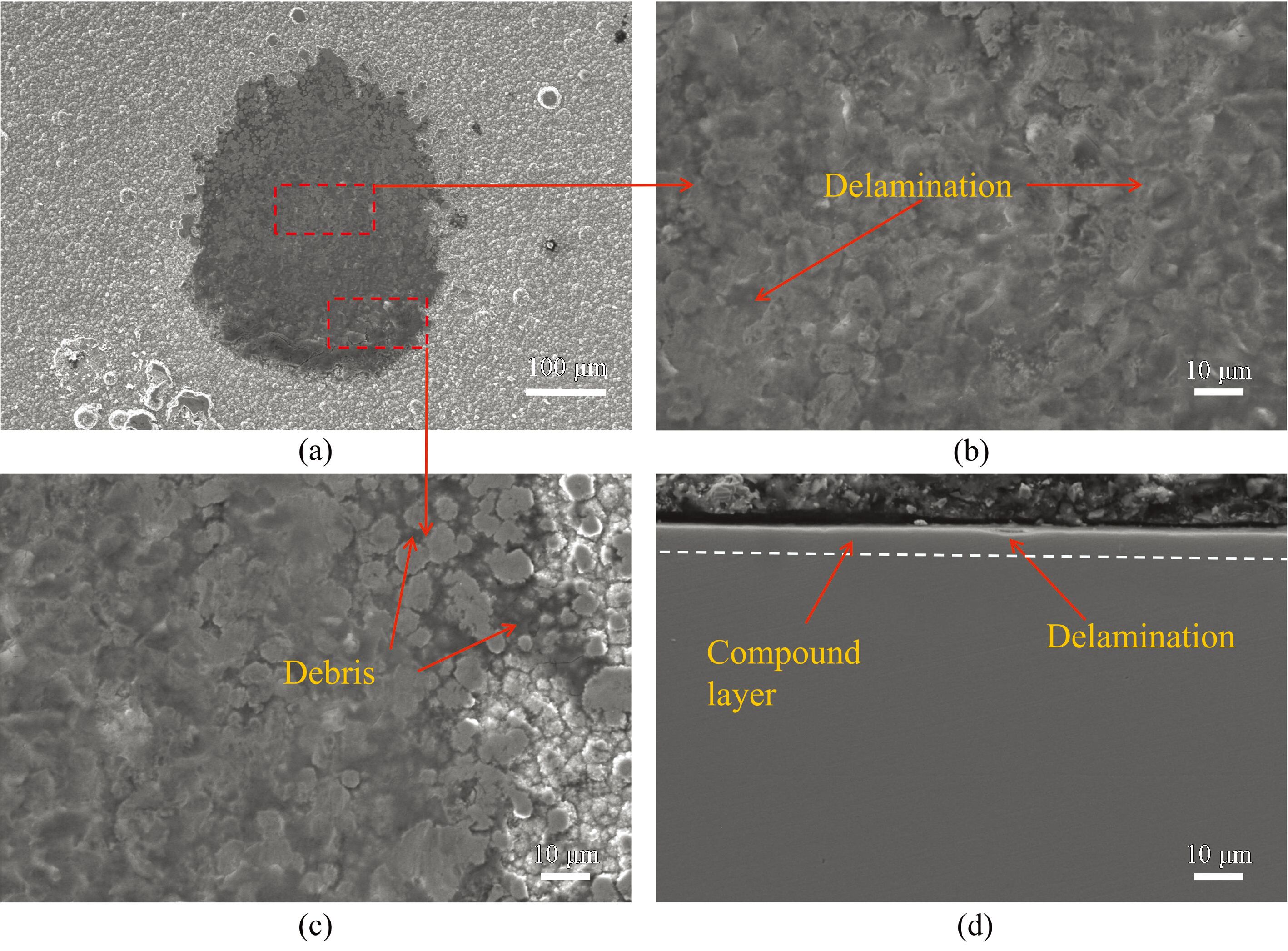

塑性行为和摩擦磨损是冲击作用造成的主要损伤形式,DZ2车轴钢在冲击磨损初期,在较大接触应力下产生显著的塑性行为。在试验后期,由于加工硬化和接触面积增大导致的接触应力下降使得界面间的摩擦磨损成为材料主要损伤形式。 DZ2车轴钢基体及离子渗氮处理试样的冲击磨损损伤形貌如图9和图10所示。图9b表明基体磨痕区域存在微裂纹和磨屑,磨痕表面存在剥层,图9c表明DZ2基体在冲击作用下发生了塑性行为,DZ2车轴钢的硬度远小于SiC陶瓷球,DZ2塑性变形使接触界面发生相对微量位移,在磨痕边缘观察到相对位移造成的划痕,相对位移会在材料次表层产生剪切应力,进一步促进了微裂纹的萌生和扩展[25]。磨痕剖面分析表明表面微裂纹未向基体方向扩展,由于较好韧性和加工硬化,未出现大面积材料剥落,DZ2车轴钢的冲击磨损机制为剥层磨损。图10b表明离子氮化试样磨痕表面未出现裂纹,仅存在较小的剥落( 图10d),说明离子渗氮形成的梯度组织在冲击作用下变形协调,不易在各层组织间产生额外内应力,诱发裂纹的萌生,观察到离子溅射形成的溅射物已经被完全磨损去除,在磨痕的边缘观察到溅射物被碾压乃至剥落(图10c),并有黑色氧化磨屑的堆积。因此,DZ2车轴钢离子渗氮层的冲击磨损机制主要为剥落。

对磨痕进行EPMA分析,结果如图11所示。随冲击周次的增加,DZ2基体和离子渗氮试样损伤区氧化加剧。相同试验参数下,DZ2离子渗氮层损伤区氧化程度始终低于基体损伤区,表现出良好的抗氧化性能。不同的是,基体损伤区域氧元素分布始终呈中部高四周低的特征,而离子氮化试样损伤区的元素分布较为离散,一方面这和离子氮化表面粗糙度有关,粗糙峰的位置冲击磨损剧烈,氧化程度相较表面凹陷区域严重,另一方面,离子氮化层冲击磨损形成磨屑为粉末状,由于冲击磨损过程中试样竖直放置,使得磨屑逐渐转移至磨痕下侧,局部氧化程度较高。

图8 不同冲击次数下DZ2基体和离子氮化试样磨痕形貌

图9 DZ2基体磨痕SEM形貌,N=10 5

图10 DZ2离子氮化试样磨痕SEM形貌,N=10 5

3 结论

(1) DZ2基体和离子渗氮试样的能量吸收率始终保持稳定,不随冲击次数的增加而变化。单次冲击作用下,基体试样的能量吸收量高于离子氮化材料。基体和离子渗氮试样的冲击峰值力均随循环周次的增加而缓慢增大。

(2) 在相同试验条件下,DZ2离子渗氮层始终表现出优异的抗冲击磨损性能,而调质态材料发生了较严重的塑性变形及磨损。调质态材料损伤机制为剥层磨损,伴有显著的摩擦氧化行为,离子氮化层的变形和剥落轻微,氧化程度较小。

(3) DZ2车轴钢经离子渗氮表面主要组成相结构为 γ′(Fe4N)相,表面硬度达648HV0.3,渗层深度为0.9~1.0mm。离子渗氮适合作为变轨距车轴表面强化改性工艺,能有效增强车轴的抗冲击磨损性能。

图11 不同冲击周次下DZ2基体和离子氮化试样磨痕EPMA照片

参考文献

[1] 李芾,邵亚堂,黄运华,等.国外变轨距列车及其转向架的发展与研究[J].机车电传动,2018(3):1-13.

LI Fu,SHAO Yatang,HUANG Yunhua,et al.Development and research of foreign gauge-changeable train and bogie[J].Electric Drive for Locomotives,2018(3):1-13.(in Chinese)

[2] 李芾,黄运华,傅茂海.变轨距转向架发展及其可行性研究 [J].铁道机车车辆,2002(5):1-5.

LI Fu,HUANG Yunhua,FU Maohai.Development and feasibility study of a gauge-changeable bogie [J].Railway Locomotive & Car,2002(5):1-5.(in Chinese)

[3] 吴宇星.变轨距转向架关键部件结构强度分析及疲劳试验设计[D].北京:北京交通大学,2019.

WU Yuxing.Study on structural strength reliability and fatigue test design of key components of gauge change bogie [ D ].Beijing:Beijing Jiaotong University,2019.(in Chinese)

[4] 王旭,乔青峰,周平宇,等.一种可变轨距轮对.中国:108622127B[P],2019.

WANG Xu,QIAO Qingfeng,ZHOU Pingyu,et al.A gauge-changing wheelset,China:108622127B [ P ],2019.(in Chinese)

[5] ENGEL P A.Impact wear of material[M].New York:Elsevier Science Publisher B V,1978.

[6] 王璋.几种典型金属和涂层的冲击磨损机理研究[D].成都:西南交通大学,2018.

WANG Zhang.Research on the impact wear mechanism of several typical metals and coatings [ D].Chengdu:Southwest Jiaotong University,2018.(in Chinese)

[7] BELL T,SUN Y,SUHADI A.Environmental and technical aspects of plasma nitrocarburising[J].Vacuum,2000,59(1):14-23.

[8] LI Y,HE Y,XIU J,et al.Wear and corrosion properties of AISI420 martensitic stainless steel treated by active screen plasma nitriding [J].Surface and Coatings Technology,2017,329:184-192.

[9] 李广宇,雷明凯.活性屏等离子体源渗氮工艺特性及传质机制[J].中国表面工程,2018,31(5):92-98.

LI Guangyu,LEI Mingkai.Process characteristics and mass transfer mechanism of active screen plasma source nitriding[J].China Surface Engineering,2018,31(5):92-98.(in Chinese)

[10] CHEN Y,SONG L,ZHANG C,et al.Plasma nitriding without formation of compound layer for 38CrMoAl hydraulic plunger[J].Vacuum,2017,143:98-101.

[11] WANG B,ZHAO X,LI W,et al.Effect of nitrided-layer microstructure control on wear behavior of AISI H13 hot work die steel[J].Applied Surface Science,2018,431:39-43.

[12] 陈尧,纪庆新,魏坤霞,等.不同渗氮温度下38CrMoAl钢低氮氢比无白亮层离子渗氮 [J].中国表面工程,2018,31(2):23-28.

CHEN Yao,JI Qingxin,WEI Kunxia,et al.Plasma nitriding without white layer for 38CrMoAl steel with lower ratio of N2 to H2 under different temperature[J].China Surface Engineering,2018,31:23-28.(in Chinese)

[13] HACISALIHOGLU I,YILDIZ F,ALSARAN A.Wear performance of different nitride-based coatings on plasma nitrided AISI M2 tool steel in dry and lubricated conditions[J].Wear,2017,384-385:159-168.

[14] WANG B,LIU B,ZHANG X,et al.Enhancing heavy load wearresistance of AISI 4140 steel through the formation of a severely deformed compound-free nitrided surface layer[J].Surface and Coatings Technology,2018,356:89-95.

[15] DUAN Y,QU S,LI X.Effect of quench-tempering conditions prior to nitriding on microstructure and fretting wear mechanism of gas nitrided X210CrW12 steel [J].Surface and Coatings Technology,2019,360:247-258.

[16] LIN Y,CAI Z,CHEN Z,et al.Influence of diameter-thickness ratio on alloy Zr-4 tube under low-energy impact fretting wear [J].Materials Today Communications,2016,8:79-90.

[17] WANG Z,CAI Z,CHEN Z,et al.Low-velocity impact wear behavior of ball-to-flat contact under constant kinetic energy[J].Journal of Materials Engineering and Performance,2017,26(11):5669-5679.

[18] 王璋,蔡振兵,孙阳,等.基于冲击动能控制的 Cr-DLC 涂层动力学响应和磨损行为[J].中国表面工程,2017,30(4):78-86.

WANG Zhang,CAI Zhenbing,SUN Yang,et al.Dynamic response and wear behavior of Cr-DLC coating under impact kinetic energy controlled mode[J].China Surface Engineering,2017,30(4):78-86.(in Chinese)

[19] YIN M,CAI Z,LI Z,et al.Improving impact wear resistance of Ti-6Al-4V alloy treated by laser shock peening[J].Transactions of Nonferrous Metals Society of China,2019,29(7):1439-1448.

[20] LIN Y,CAI Z,LI Z,et al.Study on the abrasive wear behavior of laser shock peening Ti-6Al-4V titanium alloy under controlled cycling impact[J].Wear,2019,426-427:112-121.

[21] 汪开忠,胡芳忠,陈世杰,等.回火工艺对高速列车用DZ2车轴钢组织及力学性能的影响[J].热加工工艺,2019,48(16):162-165.

WANG Kaizhong,HU Fangzhong,CHEN Shijie,et al.Effect of tempering process on microstructure and mechanical properties of DZ2 axle steel for high speed train [J].Hot Working Technology,2019,48(16):162-165.(in Chinese)

[22] LUO X,YANG G,LI C.Multiple strengthening mechanisms of cold-sprayed cBNp/NiCrAl composite coating [J].Surface and Coatings Technology,2011,205(20):4808-4813.

[23] AURICH J C,MAYER P,KIRSCH B,et al.Characterization of deformation induced surface hardening during cryogenic turning of AISI 347[J].CIRP Annals,2014,63(1):65-68.

[24] RASTEGAR V,KARIMI A.Surface and subsurface deformation of wear-resistant steels exposed to impact wear [J].Journal of Materials Engineering and Performance,2014,23(3):927-936.

[25] ATTIA H.A generalized fretting wear theory [J].Tribology International,2009,42(9):1380-1388.

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414