摘要

通过模拟不同Cl-浓度的腐蚀实验,结合EDS、SEM、EIS等分析手段,研究了T/S-52K直缝钢在不同Cl-浓度环境中的腐蚀行为。结果表明,随着Cl-浓度的增加,活化区域的阳极溶解加速,促进了试样表面的局部腐蚀,使得试样表面局部腐蚀严重;但随着腐蚀产物膜的覆盖,有效反应面积减小,所以试样的均匀腐蚀速率反而变化不大。当NaCl浓度为8 g/L时,T/S-52K直缝钢电极反应过程主要由扩散控制;当NaCl浓度为20 g/L时,T/S-52K直缝钢电极反应过程由扩散和活化共同控制;当NaCl浓度为35 g/L时,试样表面电极反应过程主要由活化极化所控制。

关键词: Cl-浓度 ; 局部腐蚀 ; 扩散控制 ; 活化极化控制

石油天然气管道大多埋于地下,除受到管道内多相流介质的腐蚀,还会因外部腐蚀环境的影响而发生腐蚀穿孔,从而可能环境污染、经济损失及人员伤亡。

研究表明[1-3],土壤中的阴离子对可溶性金属管道土壤腐蚀的影响很大,因为阴离子直接地影响了土壤腐蚀的各种电化学反应过程。例如,Cl-可以直接破坏金属管道的腐蚀产物膜,并能与金属管道发生化学反应生成可溶性腐蚀产物,促进了土壤腐蚀的阳极溶解过程[4,5]。针对新疆油田H-K管线腐蚀情况调研得知,273 mm×6 mm稠油输送管道外腐蚀最为严重。该管线全长28.839 km,设计压力为6.4 MPa,材质为T/S-52K直缝钢管 (类似于16Mn)。管道埋深-1.8 m,进站温度65 ℃,出站温度92 ℃,沿线大部分为戈壁滩,地势较为平坦,末站附近约有3 km长管线穿过农田,地下水位较高。对现场取回的土壤成分分析得到,其水溶性盐含量在8~35 g/L之间,其中腐蚀性阴离子主要为Cl-。

本文通过模拟工况温度下埋地保温管道不同浓度Cl-的腐蚀实验环境,对T/S-52K直缝钢在不同的Cl-浓度环境中的腐蚀行为进行研究,以期为T/S-52K直缝钢输油管道在新疆油田不同土壤环境中使用提供指导意见。

1 实验方法

实验材质选用的是T/S-52K直缝钢,其主要化学成分 (质量分数,%) 为:C 0.140,Si 0.274,Mn 1.324,P 0.018,S 0.003,Cr 0.039,Ni 0.019,Mo 0.003,V 0.004,Ti 0.001,Fe余量。显微组织由多边形铁素体与珠光体组成。

挂片试样尺寸为50 mm×10 mm×3 mm。实验前用320#、500#、800#、1000#砂纸逐级打磨,用丙酮清洗去除试样表面油污,在干燥器中放置1 h,然后测量尺寸、称重 (精确至±0.1 mg)。将处理后的挂片试样用聚四氟乙烯细线挂于锥形瓶内,倒入配置好的溶液介质,将锥形瓶放入恒温水浴中,水浴温度设置到实验要求值开始实验,溶液介质分别为8、20和35 g/L的NaCl溶液,实验温度为模拟工况温度80 ℃,实验周期为7 d。实验结束后,观察、记录试片表面腐蚀形貌,干燥后称重。采用OXFORD ISIS型能谱仪 (EDS) 分析试样表面腐蚀产物,采用VHX-2000型扫描电镜 (SEM) 观察试样未去除和用酸洗液 (GB/T 16545-2015) 去除表面腐蚀产物后的微观腐蚀形貌。均匀腐蚀速率计算公式如下:

式中,Vc为均匀腐蚀速率 (mm/a),m和m1分别为实验前后的试片质量 (g),S为试片的总面积 (cm2),t为实验时间 (h),ρ为试片材料的密度 (g/cm3)。

电化学腐蚀实验试样的测试面积13.7 cm2,试样与导线连接处使用环氧树脂进行密封。电化学测试在Corrtest310H电化学工作站上进行,采用三电极体系,辅助电极采用铂金片电极,参比电极为碳棒,工作电极为T/S-52K直缝钢试样。EIS电化学阻抗图谱测量的频率范围为105~5×10-3 Hz,信号幅值为±5 mV正弦波。电化学腐蚀实验介质与失重腐蚀实验的介质相同,温度为80 ℃。

2 结果与分析

2.1 均匀腐蚀速率及宏观形貌

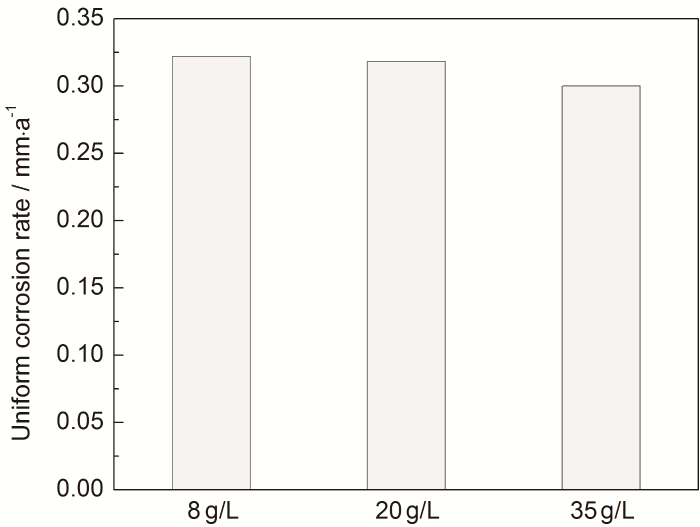

图1为T/S-52K直缝钢试样在80 ℃下不同浓度的NaCl溶液中浸泡168 h后获得的均匀腐蚀速率。由图可知,在8 g/L NaCl溶液中试样的均匀腐蚀速率为0.3220 mm/a,在20 g/L NaCl溶液中试样的均匀腐蚀速率为0.3183 mm/a,在35 g/L NaCl溶液中试样的均匀腐蚀速率为0.3002 mm/a。随着Cl-浓度的增加,均匀腐蚀速率逐渐降低,但变化相对较小。

图1 Cl-浓度对T/S-52K直缝钢腐蚀速率的影响

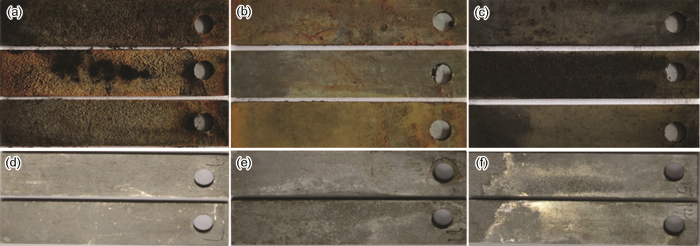

图2为试样在80 ℃下不同浓度的NaCl溶液中浸泡168 h后的宏观腐蚀形貌。由图2a~c可见,试样表面明显失去了原有的金属光泽,形成了一层砖红色和黑色的腐蚀产物;在8 g/L NaCl溶液中试样的腐蚀最为严重,试样表面堆积了厚厚的一层腐蚀产物;相较而言,在35 g/L NaCl溶液中试样表面的腐蚀产物层最薄,腐蚀最为轻微;在20 g/L NaCl溶液中试样的腐蚀严重程度介于前两者之间。腐蚀形貌观察结果与均匀腐蚀速率的计算结果一致。由图2d~f可见,将试样表面的腐蚀产物清洗后,在8 g/L NaCl溶液中试样表面较为光滑,而在20和35 g/L NaCl溶液中试样表面较为粗糙,凹凸不平,肉眼可见试样表面有发生较明显的局部腐蚀。

图2 T/S-52K直缝钢试样在80 ℃下不同浓度NaCl溶液中浸泡168 h后未去除和去除腐蚀产物的表面宏观形貌

2.2 微观腐蚀形貌

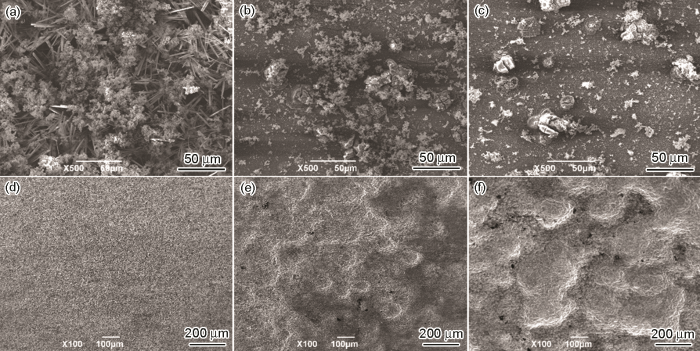

图3为不同浓度的NaCl溶液中试样表面微观腐蚀形貌。由图3a~c可见,3种腐蚀介质下试样表面腐蚀产物膜的形貌各不相同,当浓度为8 g/L时,试样表面的腐蚀产物分布较均匀,腐蚀产物膜厚度较大,且疏松易脱落;当浓度为35 g/L时,试样表面的腐蚀产物分布不均匀,腐蚀产物膜厚度较小;当浓度为20 g/L时,试样表面微观腐蚀形貌介于前两者之间。由图3d~f可见,将试样表面的腐蚀产物清洗后,当浓度为8 g/L时,试样表面发生较均匀的全面腐蚀;当浓度为20 和35 g/L时,试样表面发生明显的局部腐蚀,且随Cl-浓度的增加腐蚀程度增加。

图3 T/S-52K直缝钢试样在80 ℃下不同浓度NaCl溶液中浸泡168 h后未去除和去除腐蚀产物的表面微观形貌

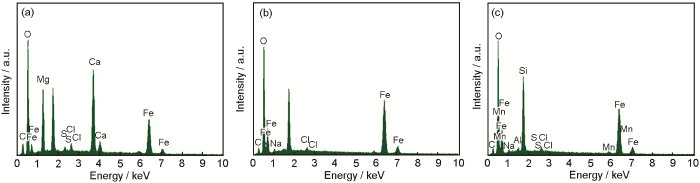

图4为T/S-52K直缝钢试样在80 ℃下不同浓度的NaCl溶液中浸泡168 h后的表面腐蚀产物EDS分析结果。由图可见,腐蚀产物主要元素是Fe和O,推测腐蚀产物主要是铁的氧化物。

图4 T/S-52K直缝钢试样在80 ℃下不同浓度的NaCl溶液中浸泡168 h后表面EDS分析结果

3 讨论

埋地管道防腐保温层外部为土壤,是防腐保温层破损后可以直接接触到的腐蚀介质,因此土壤的腐蚀性直接影响了管道的腐蚀程度[6,7]。影响土壤腐蚀性的因素有含氧量、含盐量、含水率、土壤电阻率、pH、土壤温度、微生物、杂散电流等。其中,阴离子对金属管道腐蚀具有显著影响[8-10]。研究[11-13]表明,土壤中的Cl-与铁离子反应不能生成稳定的腐蚀产物,因此Cl-的存在会在一定程度上增加土壤的腐蚀性。在土壤中的各种阴离子中,Cl-是对金属管道腐蚀进程影响最大的,具有很强的侵蚀性,Cl-不仅可以导电,而且可以破坏金属管道表面形成的钝化膜,促进阳极过程的进行[14,15]。Cl-透过腐蚀产物膜,与基体发生反应,生成可溶性腐蚀产物,从而导致腐蚀产物膜上出现破损,不仅使得试样表面的活性区逐渐增多,而且Cl-还会加速活性区的阳极溶解,从而加速金属管道的腐蚀[16,17]。

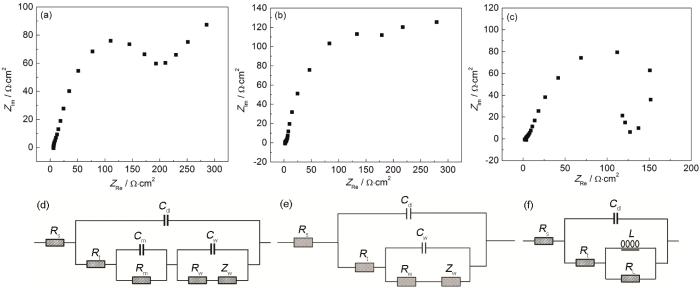

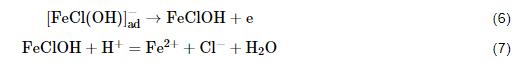

图5为T/S-52K直缝钢在80 ℃下不同溶液介质中浸泡72 h后的电化学阻抗图谱及其等效电路。其中,Rs为溶液电阻,Cdl为试样表面与溶液之间形成的双电层电容,Rt为电荷转移电阻,Rm、RL分别为腐蚀产物和吸附中间产物导致的电阻,Cm、L分别为腐蚀产物导致的电容以及吸附中间产物导致的电感,Rw、Cw、Zw分别为扩散传质过程 (如O2) 所形成的电阻、电容和Warburg阻抗。当浓度为8 g/L时,电化学阻抗图谱有4个时间常数,分别为高频区容抗弧、低频区两个容抗弧和Warburg阻抗叠加。其中,高频区容抗弧所对应的状态变量为电极电位E;低频区其中一个容抗弧所对应的状态变量为基体与腐蚀产物之间的电位差,另一个容抗弧所对应的状态变量为电极与溶液界面粒子吸附率之间的电位差;Warburg阻抗的存在说明扩散过程 (O2的扩散) 是电极过程的重要控制步骤。当浓度为20 g/L时,电化学阻抗图谱有3个时间常数,分别为高频区容抗弧、低频区容抗弧和Warburg阻抗,此时的电极过程由扩散与活化共同控制。当浓度为35 g/L时,电化学阻抗谱有两个时间常数,分别为高频区的容抗弧和低频区的感抗弧,低频区感抗弧的存在表明此时的反应过程明显由活化极化 (金属离子化) 所控制。说明Cl-浓度较低时,主要阳极反应Fe的溶解过程是:

图5 T/S-52K直缝钢试样在80 ℃下不同浓度的NaCl溶液中浸泡72 h后的电化学阻抗图谱及其等效电路

反应生成的中间产物Fe(OH)2不稳定,会进一步发生氧化反应:

Fe(OH)3部分脱水形成铁锈:

因此,腐蚀产物通常为Fe3O4、Fe2O3、α-FeOOH及γ-FeOOH等Fe的氧化物[18],这类腐蚀产物具有一定的孔隙度,并不能形成致密的腐蚀产物膜,且附着性差,容易脱落。所以Cl-穿透腐蚀产物膜到达基体的阻力很小,在腐蚀产物膜未覆盖的区域,Cl-催化机制使得阳极活化溶解[19],即发生反应:

当Cl-浓度增加以后,这种催化作用增大,阳极活化溶解速率也增大。这样,一方面Cl-会导致腐蚀产物膜在试样表面的局部脱落,增大活性区域面积;另一方面Cl-还会加速活化区域阳极溶解,使得试样表面局部腐蚀严重,并且在电化学阻抗谱中出现与活化溶解有关的感抗。但由于腐蚀产物膜的覆盖,随着Cl-浓度的增加,阳极活化溶解速率增大,有效反应面积减小,所以试样的均匀腐蚀速率反而变化不大。此结果与上述实验后试样表面微观腐蚀形貌观察以及试样的均匀腐蚀速率计算结果一致。

4 结论

(1) T/S-52K直缝钢试样在80 ℃下不同浓度的NaCl溶液介质中浸泡时,随着Cl-浓度的增加,活化区域的阳极溶解加速,促进了试样表面的局部腐蚀,使得试样表面局部腐蚀严重;但随着腐蚀产物膜的覆盖,有效反应面积减小,所以试样的均匀腐蚀速率反而变化不大。

(2) 当NaCl浓度为8 g/L时,T/S-52K管线钢电极反应过程主要由扩散控制,当NaCl浓度为20 g/L时,T/S-52K直缝钢电极反应过程由扩散和活化共同控制,当NaCl浓度为35 g/L时,试样表面电极反应过程主要由活化极化所控制。

参考文献

1 Wang W G, Robert D, Zhou A N, et al. Factors affecting corrosion of buried cast iron pipes [J]. J. Mater. Civil Eng., 2018, 30: 04018272

2 Wu M, Guo Z W, Xie F, et al. Corrosion behavior of pipeline steel under anions and sulfate-reducing bacteria: A review [J]. Mater. Rev., 2018, 32: 3435

2 吴明, 郭紫薇, 谢飞等. 阴离子和硫酸盐还原菌作用下管线钢腐蚀行为的研究进展 [J]. 材料导报, 2018, 32: 3435

3 Wasim M, Shoaib S, Mubarak N M, et al. Factors influencing corrosion of metal pipes in soils [J]. Environ. Chem. Lett., 2018, 16: 861

4 Guo L Y. Research progress of oil and gas pipeline corrosion and protection technology [J]. Total Corros. Control, 2019, 33(3): 87

4 郭立勇. 油气管道腐蚀及防护技术研究进展 [J]. 全面腐蚀控制, 2019, 33(3): 87

5 Huang G L, Xue M L, Zi Y Z. Review of research on corrosion and protection mechanism of metal materials [J]. World Nonferrous Met., 2018, (6): 217

5 黄国亮, 薛蔓凌, 字映竹. 金属材料腐蚀与防护机理研究述评 [J]. 世界有色金属, 2018, (6): 217

6 Li Y Z. Analysis of corrosion formation and corrosion protection measures for long term natural gas pipeline [J]. Chem. Enterp. Manag., 2020, (17): 139

6 黎延志. 长输天然气管道腐蚀的形成与防腐保护措施探析 [J]. 化工管理, 2020, (17): 139

7 Zhu Q J, Hu S M, Chen Y H, et al. Risk analysis of soil corrosion in buried natural gas pipeline network [J]. Oil-Gas Field Surf. Eng., 2019, 38(9): 104

7 朱庆杰, 胡士明, 陈艳华等. 埋地天然气管网土壤腐蚀的风险分析 [J]. 油气田地面工程, 2019, 38(9): 104

8 Zhu L C, Zhang R K, Gu J P. Discussion on corrosion and protection of buried oil pipelines in coastal areas [J]. Shandong Chem. Ind., 2019, 48(10): 118

8 朱林超, 张仁坤, 顾佳鹏. 浅谈沿海埋地输油管道腐蚀与防护 [J]. 山东化工, 2019, 48(10): 118

9 Zhao Z Y. Research on the corrosion and protection technology of natural gas pipeline between station [D]. Daqing: Northeast Petroleum University, 2018

9 赵梓艺. 油田站间天然气管道腐蚀与防护技术研究 [D]. 大庆: 东北石油大学, 2018

10 Zhang Z Q, Chang L M, Hu G X. Corrosion mechanism and protective measures of buried metal oil and gas pipelines [J]. China Petrol. Chem. Stand. Qual., 2017, 37(21): 56

10 张宗前, 常礼明, 胡光兴. 埋地金属油气管道的腐蚀机理与防护措施 [J]. 中国石油和化工标准与质量, 2017, 37(21): 56

11 Gu T, Tang D Z, Wang Z, et al. Effect of typical ions on the corrosion behavior of carbon steel CO2 environment [J]. Nat. Gas Ind., 2019, 39(7): 106

11 谷坛, 唐德志, 王竹等. 典型离子对碳钢CO2腐蚀的影响 [J]. 天然气工业, 2019, 39(7): 106

12 Chen X M, Zhang F, Liu M L, et al. Corrosion behaviors of 20 steel deposited under different Cl- concentration and local scale deposition [J]. Mater. Prot., 2019, 52(5): 12

12 陈晓明, 张锋, 刘明璐等. 不同Cl-浓度和局部垢沉积下20钢的腐蚀行为 [J]. 材料保护, 2019, 52(5): 12

13 Chen C F, Lu M X, Zhao G X, et al. Effects of temperature, Cl- concentration and Cr on electrode reactions of CO2 corrosion of N80 steel [J]. Acta Metall. Sin., 2003, 39: 848

13 陈长风, 路民旭, 赵国仙等. 温度、Cl-浓度、Cr元素对N80钢CO2腐蚀电极过程的影响 [J]. 金属学报, 2003, 39: 848

14 Wu S H, Xiao L, Yin L, et al. Electrochemical corrosion behavior of carbon steel covered by rust layer in 3%NaCl solution [J]. Corros. Prot., 2013, 34: 811

14 吴善宏, 肖丽, 尹力等. 带锈层碳钢在3%NaCl溶液中的腐蚀电化学行为 [J]. 腐蚀与防护, 2013, 34: 811

15 Xie J L, Jin K F, Jiang X B, et al. Corrosion behavior of rusted carbon steel in diluted NaCl solution [J]. Surf. Technol., 2014, 43(2): 55

15 谢建丽, 金凯峰, 蒋晓斌等. 带锈碳钢在稀NaCl溶液中的腐蚀行为 [J]. 表面技术, 2014, 43(2): 55

16 He Z, Wang X P, Liu Z H, et al. Passivation and pitting of 316L and HR-2 stainless steel in hydrochloric acid liquid membrane environment [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 17

16 何壮, 王兴平, 刘子涵等. 316L和HR-2不锈钢在盐酸液膜环境中的钝化与点蚀 [J]. 中国腐蚀与防护学报, 2020, 40: 17

17 Zhang H, Du N, Zhou W J, et al. Effect of Fe3+ on pitting corrosion of stainless steel in simulated seawater [J]. J. Chin. Soc. Corros. Prot., 2020, 40: 517

17 张浩, 杜楠, 周文杰等. 模拟海水溶液中Fe3+对不锈钢点蚀的影响 [J]. 中国腐蚀与防护学报, 2020, 40: 517

18 Xia Y, Cao F H, Chang L R, et al. Corrosion micro-and macro-electrochemical behavior of rusted carbon steel and weathering steel [J]. Chem. J. Chin. Univ., 2013, 34: 1246

18 夏妍, 曹发和, 常林荣等. 锈层下碳钢和耐候钢的微区和宏观腐蚀电化学行为 [J]. 高等学校化学学报, 2013, 34: 1246

19 Wei D, Xiao K, Chen C F, et al. Localized electrochemical impedance spectroscopy of the corrosion behavior of carbon steel in the alkaline solutions with Cl- and SO42- [J]. Sci. Technol. Rev., 2013, 31(20): 43

19 魏丹, 肖葵, 陈长风等. 碳钢在含Cl-和SO42-碱性溶液中腐蚀规律的局部交流阻抗 [J]. 科技导报, 2013, 31(20): 43

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414