目前,石油和天然气依然是人类需求的主要能源。据统计,世界85%的原油和100%的天然气运输方式都是管线输送。长输管线运输主要采用大口径埋地钢质管道,如起自黑龙江省黑河市中俄边境,途经东北、华北、华东地区的中俄东线天然气管线采用的是直径1016~1422mm的大管径埋地钢质管道。

近年来,管道的运行环境日益恶劣,管道外腐蚀的情况也越来越严重,成品管在出厂前就已经进行了防腐蚀处理,所以大多数管道腐蚀发生在补口防腐蚀层。为了保证施工质量和管道运行寿命,提高油气输送的安全性,减少经济损失,缓解日趋加剧的环境问题,防腐蚀层补口工艺评定试验(PQT)逐步在国内项目中推行。如今,防腐蚀层补口工艺评定已成为管道防腐蚀设计和质量控制中必不可少的一部分,对于保障管道安全运输、新工艺的推进和改善起到积极作用。

防腐蚀层补口工艺评定的发展

常见的长输油气管道防腐蚀层补口有以下几种类型:热收缩材料补口、液体聚氨酯补口、无溶剂液体环氧补口、黏弹体胶带+外护带补口等。

热收缩材料补口以适用范围广、施工可操作性强、综合性能优异等特点成为目前最常见的防腐蚀层补口,其缺点是对温度敏感,与底漆和管体防腐蚀层搭接处容易产生气孔导致剥离强度显著降低,且对环境及施工人员要求高。

液体聚氨酯补口可用于较低温度的环境中,其耐环境应力强、化学稳定性高、黏结性能好,但价格高、对设备依赖性强。

无溶剂液体环氧涂料补口的施工方式之一是采用气体对钢管表面及管体防腐蚀层进行极化处理,然后涂覆无溶剂涂料。无溶剂液体环氧补口的极化效果好,涂装、修补简单,但补口耐环境应力效果差,且极化气体有毒,对人体的伤害不可逆,在施工过程中工人需要穿防护服并回收气体以免产生环境污染。

目前,黏弹体+外护带补口广泛应用于盾构等特殊标段,其优点是对环境及施工人员要求低、施工质量容易控制且防腐效果好,缺点是价格高、不能应用于较高温度。与黏弹体胶带配套使用的外护带有热收缩带、聚丙烯冷缠带、压敏带等。

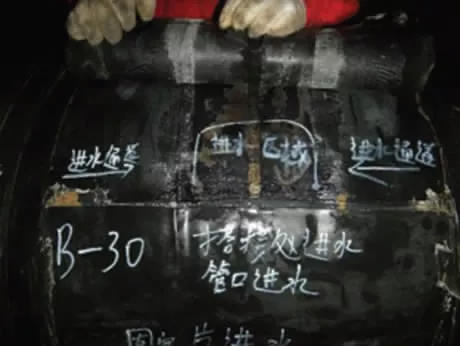

材料的使用寿命与材料自身特性、使用环境、操作工艺等多种因素相关。热收缩材料补口的失效原因有施工过程不规范、热收缩带在使用环境中的防腐性能下降等,如图1(a)所示。液体聚氨酯补口在失效过程中会发生鼓泡现象,如图1(b)所示,产生的原因可能是空气湿度大或施工不规范。现场开挖液体环氧涂料补口的拉拔附着力试验结果多为界面剥离,如图1(c)所示,其原因同样与施工操作因素密不可分。因此,为了规范施工工艺、延长补口材料的使用寿命,各大项目开始对防腐蚀层补口工艺进行评定。

(a) 热收缩带补口

(b) 液体聚氨酯补口

(c) 液体环氧涂料补口

图1 现场开挖的管道防腐蚀层补口

2017年以前,在管道防腐蚀层补口施工前,没有强制要求管道方请专业有资质的第三方机构进行防腐蚀层补口工艺评定试验。

2017年,防腐蚀层补口工艺的现场评定试验首次试用于中俄原油管道漠大二线的施工中,漠大二线是国内第一条全面推行机械化补口,采用环保喷砂除锈的长输管道,防腐蚀层补口工艺评定在漠大二线取得成功。但由于经验不足,设计文件中的参考标准范围太广,防腐蚀层补口工艺评定内容和试验方法需要改进。虽然防腐蚀层补口工艺评定已广泛应用于中俄东线天然气管道工程、西气东输三线闽粤支干线(广州-潮州段)工程以及地方管网等长输管线项目,且评定程序相较于最初完善了很多,但各评定单位对防腐蚀层补口工艺评定内容和试验方法仍存在争议,其主要原因是国内没有一个被广泛认可的专门针对防腐蚀层补口工艺评定的标准。如热收缩带补口的工艺评定是否需要进行0,3,6,9四个点位剥离强度试验,是否需要进行28天或30天耐热水浸泡后再进行剥离强度试验等问题,一直为各评定单位探讨的主要问题。

在国际标准组织制订的标准ISO 21809-3:2008 Petroleum and natural gas industries - External coatings for buried or submerged pipelines used in pipeline transportation systems. Part3: Field joint coatings中就包含了有关补口防腐层工艺评定的相关规定。在其最新的2016年版本中,明确规定了管道防腐蚀层补口施工前需进行工艺评定,并在附录中规定了防腐蚀层补口工艺评定的检测项目和检测数量。

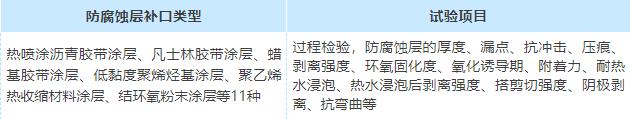

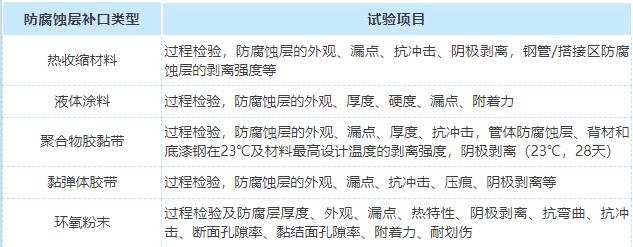

在国标GB/T 51241-2017《管道外防腐补口技术规范》中,规定了热收缩材料、液体涂料、聚合物胶黏带等几种防腐蚀层补口施工工艺规程(APS)的制订和防腐蚀层补口工艺评定的内容及步骤。其中热收缩材料包括玛王帝脂型聚乙烯热收缩材料、热熔胶型聚乙烯(含底漆)热收缩材料、聚丙烯(含底漆)热收缩材料、压敏胶型聚乙烯热收缩材料、纤维增强型聚乙烯(底漆)热收缩材料几种类型;黏弹体胶带补口包含黏弹体胶带+聚丙烯胶黏带/聚乙烯保护外带、黏弹体胶黏带+压敏胶型热收缩材料两种补口结构。

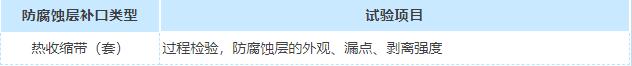

在GB/T 23257-2017《埋地钢质管道聚乙烯防腐层》标准中,规定了三层聚乙烯防腐蚀层(3PE)及热收缩带补口工艺评定的程序。

中国石油天然气集团公司企业标准Q/SY 1699-2014《埋地钢质管道聚乙烯防腐层补口工艺评定技术规范》中,规定了热收缩带和液体聚氨酯补口的工艺评定技术要求。

这几个标准中对防腐蚀层补口工艺评定的具体要求如下:

Q/SY 1699-2014

技术规定:

1)施工前进行防腐蚀层补口工艺评定

2)防腐蚀层补口工艺评定的材料、设备、环境应满足要求

3)防腐蚀层类型、管径与实际一致

4)每种工艺至少进行3道试验口

5)管道、管体防腐蚀层、补口材料、施工装备变化时需重新评定

GB/T 23257-2017

技术规定:

1)应先编制防腐蚀层补口施工工艺规程,再通过防腐蚀层补口工艺评定对其进行验证

2)防腐蚀层补口工艺评定宜采用与实际工程同管径同壁厚同防腐蚀层的管道,且使用的机具、材料、施工时间应与实际施工相同

3)应在至少3个试验口进行评定试验

ISO 21809-3:2008

技术规定:

1)应先编制防腐蚀层补口施工工艺规程,按照该规程进行防腐蚀层补口工艺评定

2)若某个试验失败,应对其进行重复试验,如再次失败则该防腐蚀层补口工艺评定结果为不合格

3)每个工艺评定需进行3个平行补口试验

GB/T 51241-2017

技术规定:

1)应先编制防腐蚀层补口施工工艺规程,按照该规程进行防腐蚀层补口工艺评定

2)防腐蚀层补口工艺评定宜在工程现场进行,环境、机具、材料、施工时间等应与实际施工相同

Q/SY 1699-2014标准是针对埋地钢质管道聚乙烯防腐蚀层补口工艺评定的标准,工艺评定内容详细、具体,但补口类型只有热收缩带和液体聚氨酯涂料两类,且液体聚氨酯涂层在大管径长输管道施工中已不常见。因此,施工设计中引用Q/SY 1699-2014标准的工程寥寥。

虽然GB/T 23257-2017标准只规定了3PE和热收缩带(套)工艺评定,工艺评定内容一带而过,但其他相关标准(如GB/T 51241-2017)中多次引用其试验方法,因此是防腐蚀层补口工艺评定比较常见的标准之一。

ISO 21809-3:2016标准内容庞杂,涵盖几乎所有防腐蚀层补口类型,标准中规定的工艺评定内容和几十种试验方法罗列于附录A中,是国内标准制修订的参考,目前广泛应用在国外项目中。

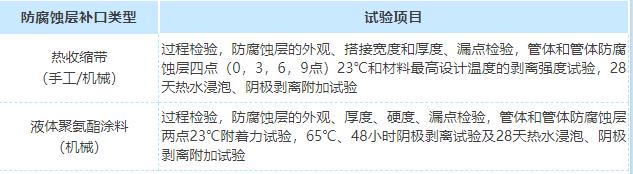

在国内有关防腐蚀层补口工艺评定内容的标准中,GB/T 51241-2017标准规定的防腐蚀层补口类型最为全面,是国内大多数评定单位执行的主要标准。

防腐蚀层补口工艺评定的应用

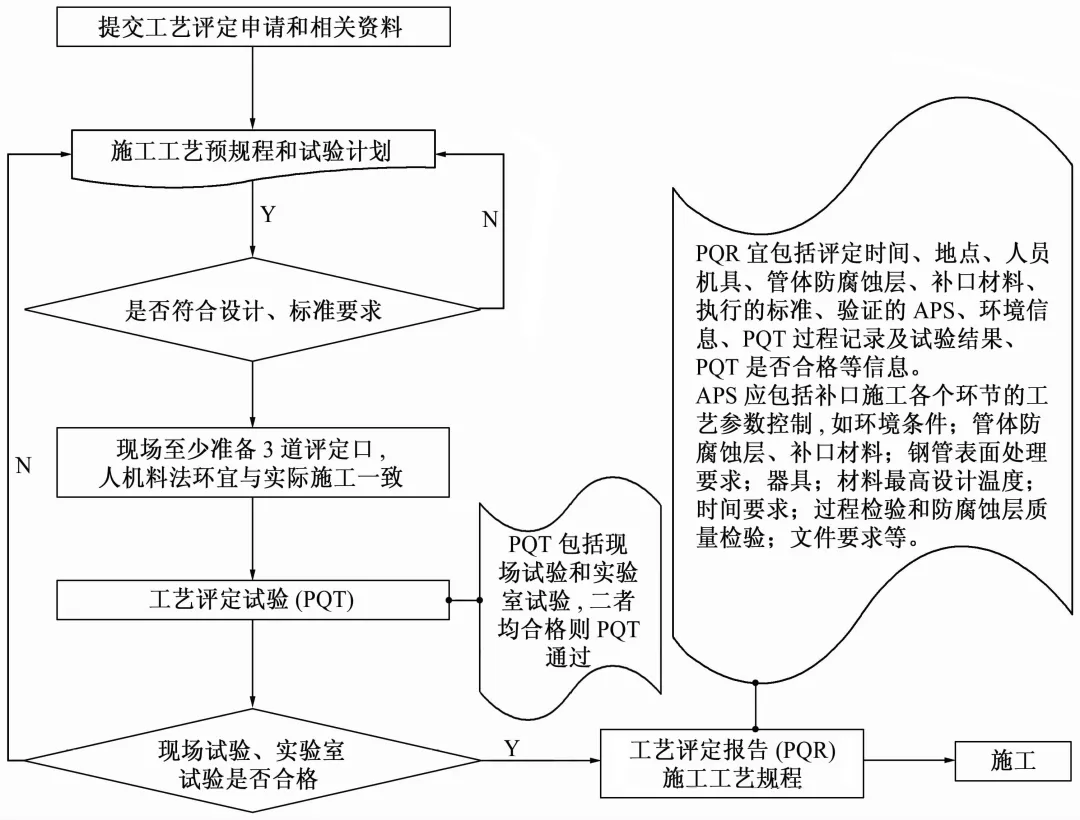

目前,在国内油气长输管道工程设计时已普遍要求进行防腐蚀层补口工艺评定。工艺评定的流程如下图所示。

图2 防腐蚀层补口工艺评定流程图

评定前需按照工程设计文件和相关标准编制工艺评定预规程,当设计文件与标准有冲突时,应先与设计人员沟通,修改设计文件或执行的标准,工艺评定预规程不可违背工程设计。根据已编制并批准的工艺评定预规程进行工艺评定,工艺评定需委托第三方有资质的机构进行。防腐蚀层补口工艺评定分为补口安装过程检验、现场防腐蚀层质量检验、实验室破坏性试验。

01 补口安装过程检验

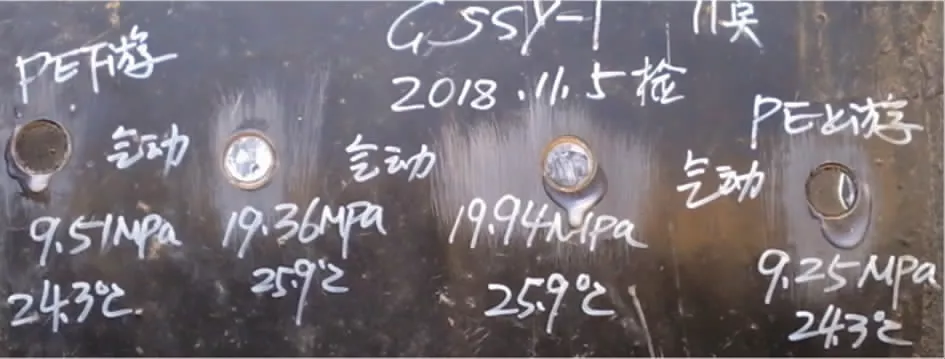

工艺评定前现场准备至少3道评定口,评定口管径、壁厚、管体预制防腐蚀层类型、补口施工条件等应与现场实际情况一致。在工艺条件及参数基本一致前提下,防腐蚀层补口工艺评定需评定方监督至少3道补口的安装过程,安装过程的质量检验包含但不限于:预处理前表面条件、清洁后表面检查、喷砂后表面粗糙度、喷砂清洁后表面可溶性盐含量、灰尘度、安装温度检测、涂层厚度、漏点检测等。

防腐蚀层补口安装过程检验应按照工艺评定预规程进行,并根据环境条件做适当调整。

02 现场防腐蚀层质量检验

防腐蚀层补口安装完毕,并按标准规定养护一定时间后,方可进行现场防腐蚀层质量检验。

根据工艺不同,现场防腐蚀层的检验也有所不同,通常情况下,检验3道补口的外观、漏点、剥离强度(或附着力、黏结力)等。防腐蚀层检验均符合相关要求,则完成一个现场评定工作;如现场防腐蚀层检验不合格,应重新调整工艺参数重复以上补口检验工作直至连续3道口合格为止。现场试验合格后进行实验室破坏性试验。

03 实验室破坏性试验

实验室破坏性试验根据不同工艺而异。对于最常见的热收缩带补口,目前普遍认可的是GB/T 51241-2017标准中规定的抗冲击、阴极剥离试验及对钢管和搭接区防腐蚀层的剥离强度试验。GB/T 51241-2017标准并未强制规定对钢管和搭接区防腐蚀层热水浸泡(材料最高设计温度,28天)后再进行剥离强度试验。一些评定单位不建议进行此项试验,因为28天热水浸泡试验使工艺评定更加严格,增加了试验指标意味着降低评定合格率。

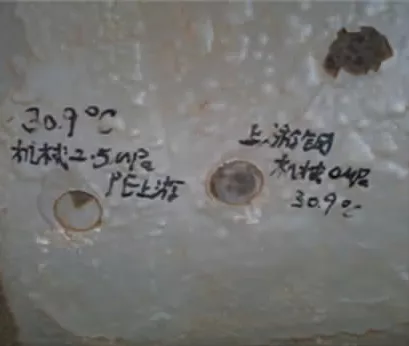

热水浸泡试验结果显示,国内多数防腐蚀层补口材料经热水浸泡试验后的剥离强度和保持率符合标准要求,如图3(a)所示。但是少部分防腐蚀层补口材料出现完全剥离的情况,防腐蚀层在剥离时强度几乎为零,防腐蚀层轻轻一剥便脱落,如图3(b)所示。这些材料在实际应用中的寿命普遍偏低,因此也有评定单位将热水浸泡后的剥离强度和保持率试验纳入防腐蚀层补口工艺评定中。

(a) 合格件

(b) 不合格件

图3 某工程防腐蚀补口热水浸泡后剥离强度试验结果

无论是否进行附加项目试验,防腐蚀层补口工艺评定的结果对施工材料、器具和工艺的选择等有指导作用。施工方与评定机构根据工艺评定结果调整工艺参数,修改补口施工工艺规程,最终形成工艺评定报告和施工工艺规程。

结束语

防腐蚀层补口工艺评定被纳入工程质量管控,正式作为工程验收成果必不可少的一部分只有短短几年的时间。随着国家管网成立,我国长输油气管道行业迎来新一轮的发展高峰期,管道防腐蚀要求日益严格。为了保障油气管道安全运行,防腐蚀补口工艺评定必将成为未来管道项目不可或缺的一部分。

工艺评定的实施过程仍存在着很多问题,如:国内标准并没有明确规定防腐蚀工艺评定的日期和期限,没有明确规定工艺评定的具体内容,导致工艺评定的质量参差不齐。因此,研究防腐蚀层补口工艺评定内容与管道剩余寿命的关系、完善工艺评定过程和质量管理体系势在必行。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414